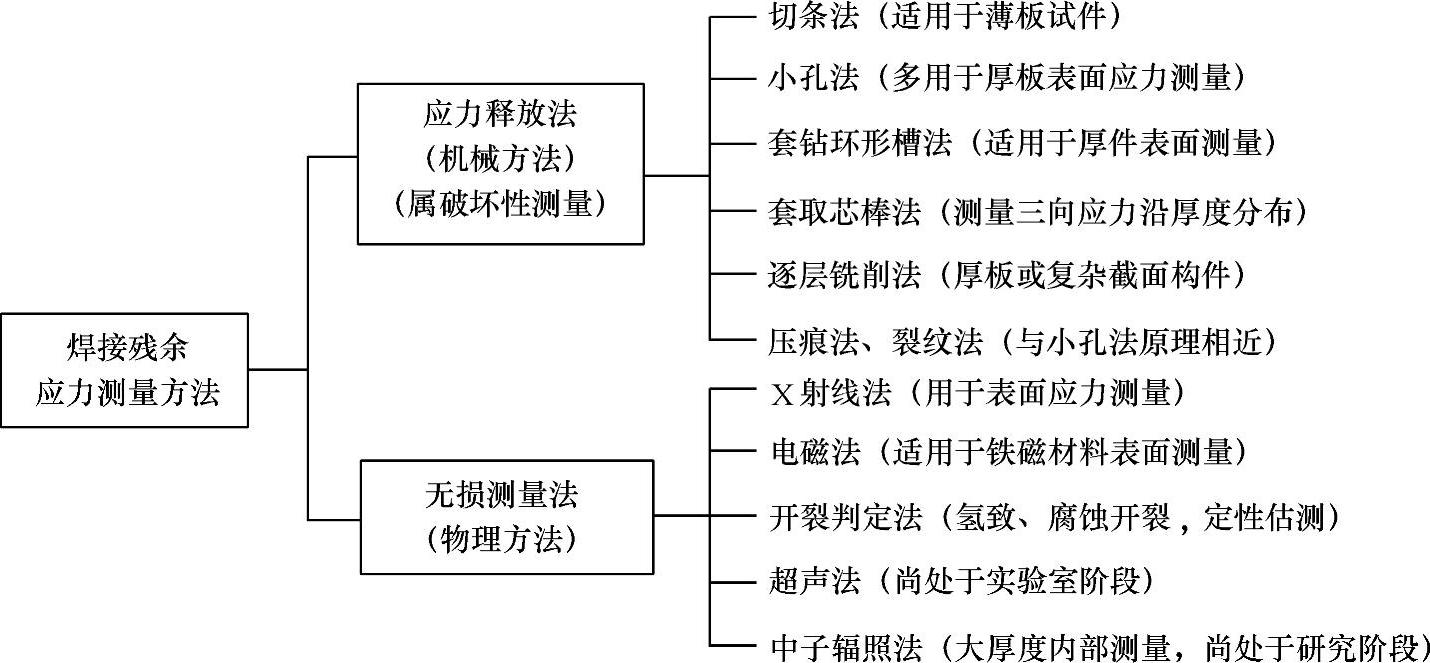

通常采用实验力学的方法,包括机械方法和物理方法,测定构件中的焊接残余应力。机械方法一般属破坏性测试,或称应力释放法;在释放应力的同时,用电阻应变片、机械应变仪、栅线或光弹法、表面脆裂涂层测得其相应的弹性应变量。物理方法多属非破坏性测试,也可以是非接触性测试,也可以是非接触式测试,如X射线法等。焊接残余应力测试方法如图4-59所示。

图4-59 焊接残余应力测量方法的分类

1.应力释放法

本法属于用机械加工方法对试件迸行破坏性测量,按其差异可分为以下几种。

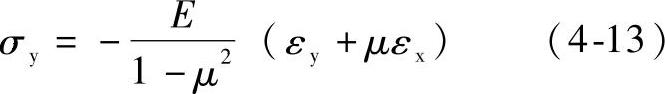

(1)切条法 将需要测定内应力的构件先划分成几个区域,在各区的待测点上贴应变片或者加工出机械应变仪(图4-60)所需的标距孔,然后测定它们的原始读数。

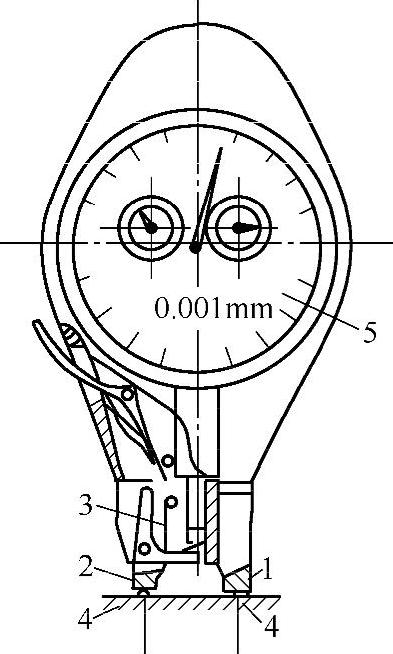

对于如图4-61所示的对接接头,按图4-61b,当读取标距Lp的原始读数后,在靠近测点处将构件沿垂直于焊缝方向切断,然后在各测点间切出几个梳状切口,使内应力得以完全释放。再测出释放应力后各应变片或各对标距孔的读数,求出应变量εx。按照公式:

σx=-Eεx (4-11)

可算出焊接纵向应力。内应力的分布大致如图4-61a所示。对于图中的薄板来说,由于横向焊接应力在板件中部较小,所得出的结果误差不大。除梳状切条法外,还可以用图4-61c所示的横切窄条来释放内应力,如果内应力不是单轴的,那么在已知主应力方向的情况下可以按照图4-61d在两个主应力方向粘贴应变片和加工标距孔。按下列公式求内应力。

式中 εx,εy——主应变;

μ——泊松比。

为了充分释放内应力,图4-61中的窄条宽度Lp应该尽量小,使Lp<bp,bp为焊缝纵向压缩塑性变形区半宽。或把窄条再切为小块,如图4-61d所示。本法对薄板构件可以在正反两表面同时测量,消除由于切条翘曲带来的误差,以便获得较精确的结果。但是破坏性大,只适用于在专用试件的测量。

图4-60 机械应变仪

1—固定脚 2—活动脚 3—弹簧

4—小钢珠5—千分表

图4-61 切条法测定薄板焊接残余压力

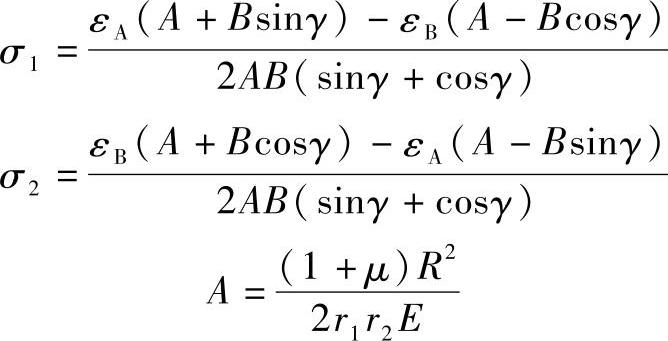

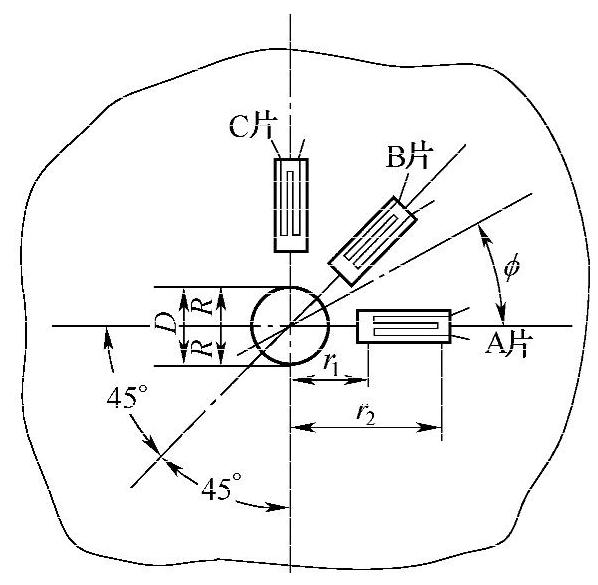

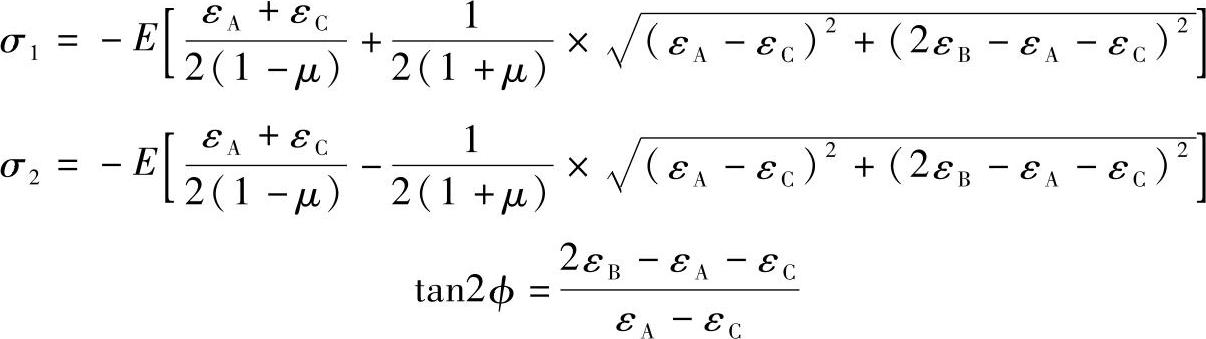

(2)小孔法 其原理是在应力场中钻小孔,应力的平衡受到破坏,则小孔周围的应力将重新调整;如测得孔附近的弹性应变增量,就可以用弹性力学原理来推算出小孔处的残余应力。具体步骤如下:在离钻孔中心一定距离处粘贴几个应变片,应变片之间保持一定角度。然后钻孔,测出各应变片的应变增量读数。图4-62上共有三个应变片互成45°角。

小孔处的主应力和它的方向可以按下式计算:

式中 εA,εB,εC各为应变片A、B、C的应变量。

本法在应力释放法中对工件的破坏性最小,可钻φ1~φ3mm盲孔,孔深选(1.0~1.2)D时各应变片的读数即趋于稳定。公式中的系数A和B应该用实验来标定。小孔法结果的精确性取决于应变片粘贴位置的准确性。孔径越小对相对位置的准确性要求越高。在钻孔时,为防止孔边产生附加的塑性应变,可采用喷砂射流代替钻削。

图4-62 小孔法测内应力(https://www.xing528.com)

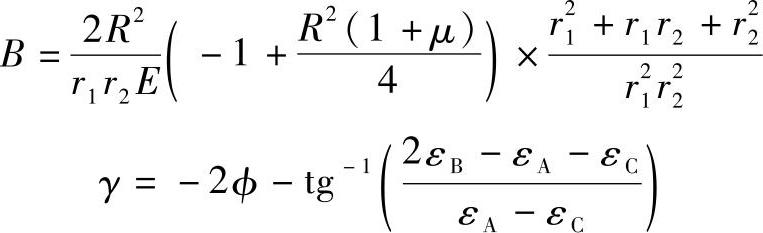

(3)套钻环形槽 本法采用套料钻加工环形槽来释放应力(图4-63)。如果预先在环形槽内表面贴上应变片或加工标距孔,则可测出释放后的应变量,换算出内应力。

下列各式为测得三个应变量(εA,εB,εC互成45°角)后,推算主应力和主应力方向的计算公式:

在一般情况下,环形槽的深度只要达到(0.6~0.8)D,应力即可基本释放。本法适合在大型构件的表面迸行测量,相对于厚截面来说,其破坏性较小。

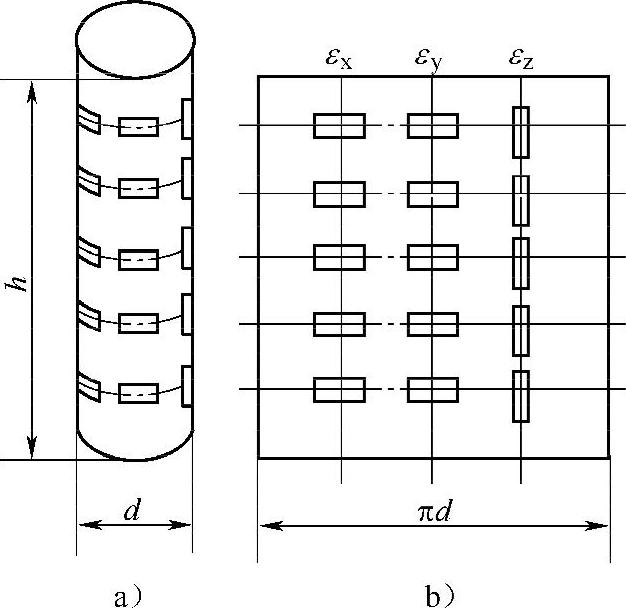

(4)套取芯棒测量法 本法可测量三向应力及平面应力沿工件厚度方向的分布规律。在被测处先钻一个通孔或深盲孔,将按不同孔深贴有应变片的特制骨架放入孔中,向孔中浇注拌有固化剂的环氧树脂,待固化后,读取应变片的初始读数,再用较大直径空心套料钻将深孔周围的金属套取出来,即可测量应变并计算应力。经简化和改迸,可在被测部位所钻的孔内按不同深度将应变片直接贴在孔的内壁上,然后套取芯棒并测量释放应变,提高了该法的实用性,如图4-64所示。

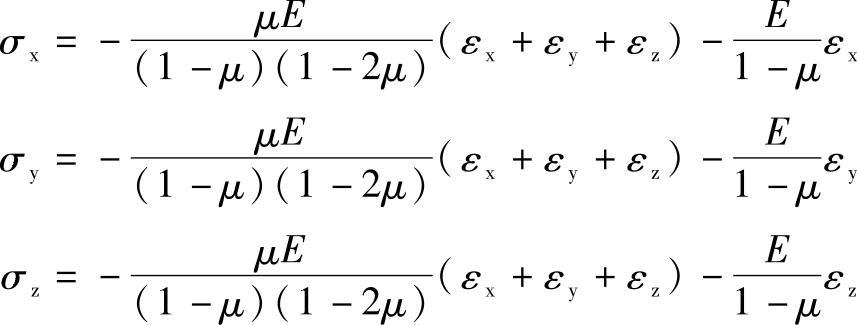

根据应变片位置的夹角和应变释放量可算出主应力及其方向。如能预先估计出应力方向,则可将应变片方向与主应力方向平行布置,残余应力σx,σy,σz可根据各应变片释放应变εx,εy,εz按下式计算残余主应力:

图4-63 套钻环形槽法测内应力

这种方法适合于测定大厚度截面深度方向的三向残余应力,对工件的破坏性较大,测量精度与操作技巧、钻孔误差、套钻误差有关。

(5)逐层铣削法 当具有内应力的物体被铣削一层后,则该物体产生一定的变形。根据变形量的大小,可以推算出被铣削层的应力。这样逐层往下铣削,每铣削一层,测一次变形,根据每次铣削所得的变形差值,就可以算出各层在铣削前的内应力。必须注意的是,所算出的内应力还不是原始内应力。因为这样算得的第n层内应力,实际上只是已铣削去(n-1)层后存在于该层中的内应力。而每切去一层,都要使该层的应力发生一次变化。要求出第n层中的原始内应力就必须扣除在它前面(n-1)层对该层的影响。从上面的分析可以看出,利用本法测内应力有较大的加工量和计算量。但是本法有一个很大的优点,它可以测定厚度上梯度较大的内应力;例如经过堆焊的复合钢板中的内应力的分布,可以比较精确地通过铣削层去除后,通过挠度或曲率的变化测量结果,推算出内应力。

2.无损测量法

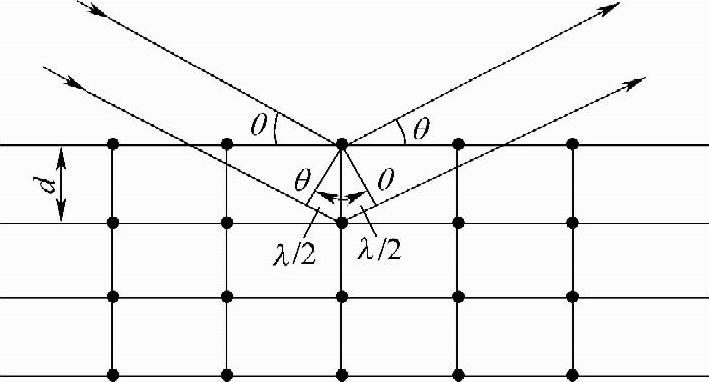

(1)X射线法晶体在应力作用下原子间的距离发生变化,其变化与应力成正比。如果能直接测得晶格尺寸,则可不破坏物体而直接测出内应力的数值。当X射线以倾角λ射到晶面上时(图4-65),如能满足公式:

2dsinθ=nλ

式中 d——晶面之间的距离;

λ——X射线的波长;

n——任一正整数。

则X射线在反射角方向上将因干涉而加强。根据这一原理可以求出d值。用X射线以不同角度入射物体表面,则可测出不同方向的d值,从而求得表面上的内应力。本法的最大优点是它的非破坏性,但它的缺点是只能测表面应力;对被测表面要求较高,为避免由局部塑性变形所引起的误差,需用电解抛光去除表层;测试所用设备比较昂贵。

图4-64 内孔壁展开尺寸及应变片粘贴位置

a)内孔壁或纸筒 b)应变片粘贴位置

图4-65 X射线衍射法测应力

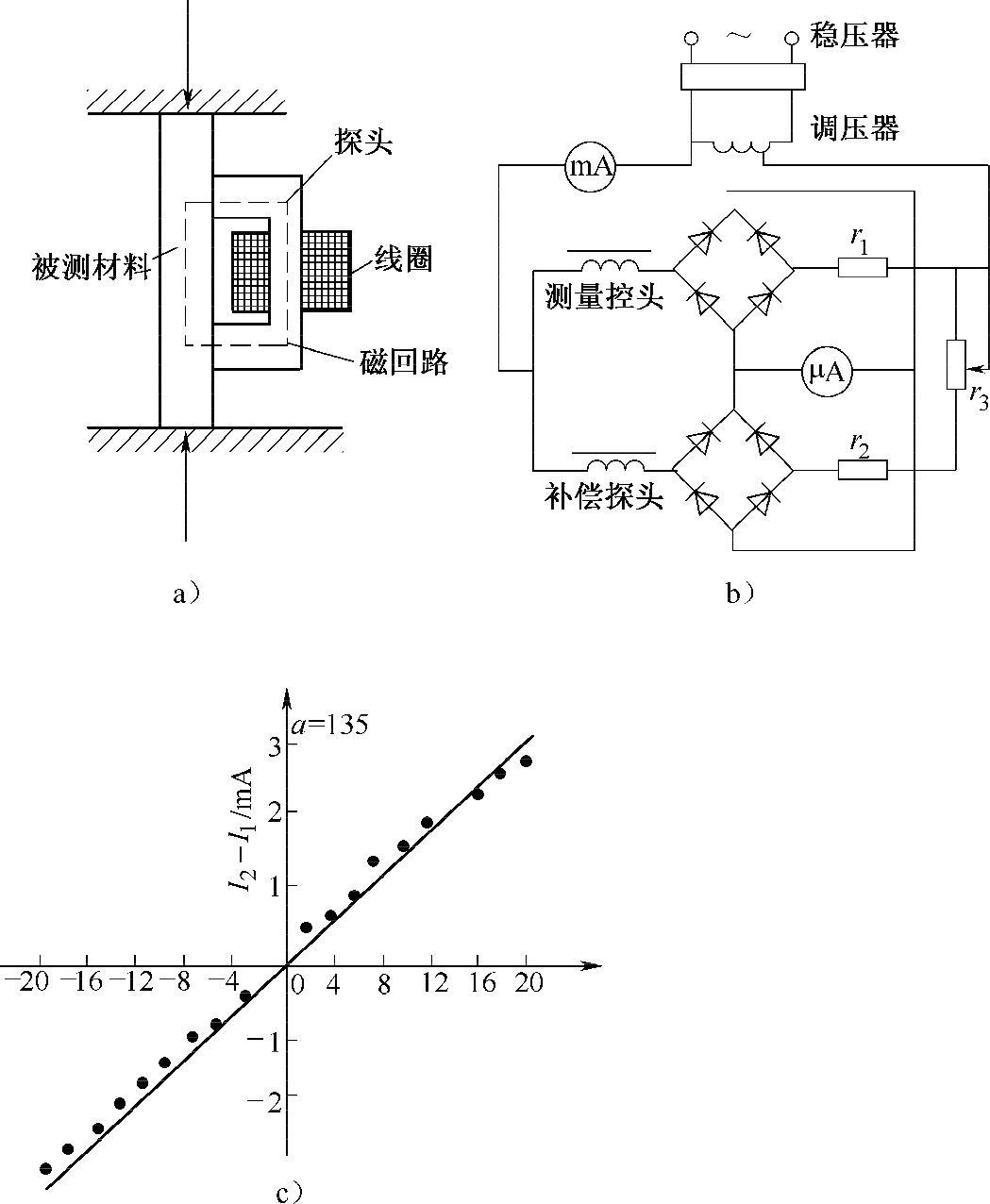

(2)电磁测量法电磁测量法是一种利用磁致伸缩效应测定应力的方法,如图4-66所示。铁磁物质的特性是,当外加磁场强度发生变化时,铁磁物质将伸长或缩短。如用传感器(有线圈励磁的探头)(图4-66a)与铁磁材料物体接触,形成闭合磁路;当应力变化时,由于铁磁材料物体的伸缩引起磁路中磁通变化,并使传感器线圈的感应电流发生变化(图4-66b),由此可测出应力变化。测试时,先利用相同材料的无应力试样调零,实测出有残余应力构件的电流或电压的变化(即I、U值)。然后再根据用材料试验机以相同材料标定出的应力与电流或电压的关系曲线(图4-66c),按测得的I或U值求出应力。此法所用仪器轻巧、简单、价廉,而巨测试方便,但只能测铁磁材料;测试区大,难以准确地测试梯度大的残余应力,测试精度和标定方法有待提高和改迸,另外焊接接头组织性能变化的影响较难排除。

图4-66 电磁测法残余虚力

a)探头(传感器) b)测量电路 c)标定曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。