1.精冲力

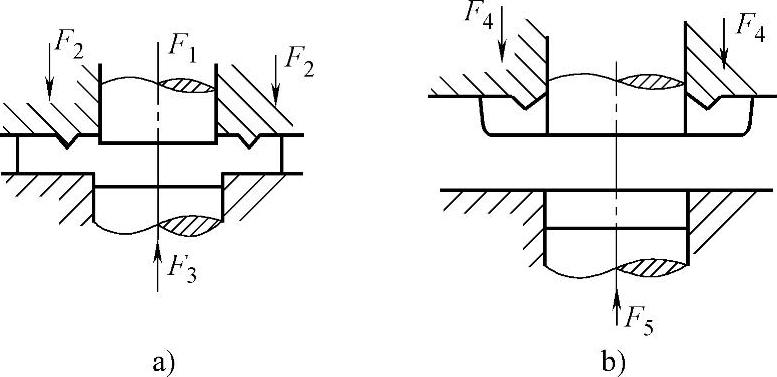

精冲工艺过程是在压边力、反压力和冲裁力三者同时作用下进行的,见图2-2-43a。冲裁结束,卸料力将废料从凸模上卸下,顶件力将工件从凹模内顶出(见图2-2-43b),模具复位完成整个工艺过程。正确的计算、合理的调试和选定以上诸力,对于选用精冲压力机、模具设计、保证工件的质量以及提高模具的寿命都具有重要意义。

图2-2-43 精冲过程作用的力

F1—冲裁力 F2—压边力 F3—反压力 F4—卸料力 F5—顶件力

(1)冲裁力 冲裁力F1的大小取决于冲裁内外轮廓周边长、材料的厚度和抗拉强度。

F1=0.9Lttσb

式中 Lt——内外周边的总长(mm);

t——材料厚度(mm);

σb——抗拉强度(MPa)。

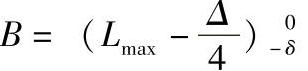

(2)V形环(齿圈)压力V形环压边力的作用有:防止剪切区以外的材料在剪切过程中随凸模流动,夹持材料,在精冲过程中始终和冲裁方向垂直而不翘起,在变形区建立三向受压的应力状态。因此正确计算和选定压边力,对于保证工件剪切面的质量,降低动力消耗和提高模具的使用寿命都有密切关系。

压边力F2按以下经验公式计算:

F2=2fLhσb

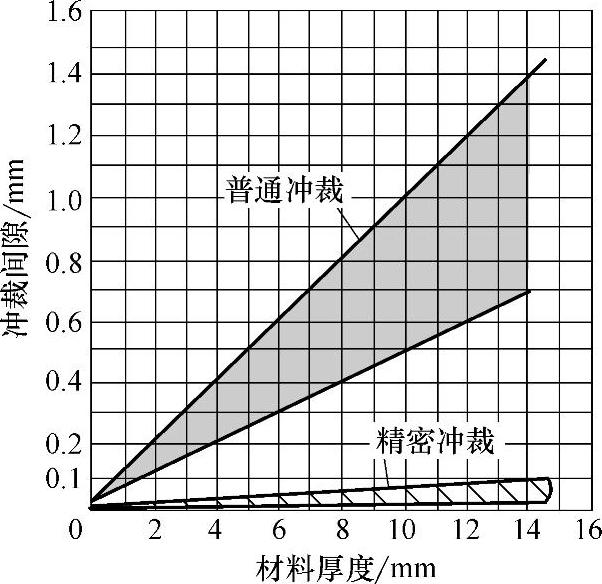

式中 f——系数,取决于σb,由表2-2-53查得;

L——工件外周边长度(mm);

h——V形环高度(mm);

σb——材料的抗拉强度(MPa)。

表2-2-53 系数f值

(3)反压力 反压板的反压力也是影响精冲件质量的重要因素,主要影响工件的尺寸精度、平面度、塌角和孔的剪切面质量。增加反压力,可改善上述质量指标。但反压力过大,会增加凸模负载,降低凸模的使用寿命。因此在实际工艺过程中,在保证工件质量的前提下压边力需尽量调到下限值。

反压力可按下列公式计算:

F3=pA

式中 A——工件的平面面积(mm2);

p——单位反压力(MPa);p一般为20~70MPa。

反压力按上式计算,波动范围较大,也可用另一经验公式计算:

F3=20%F1

(4)卸料力F4和顶件力F5精冲完毕,在滑块回程中,不同步地完成卸料和顶件。压边圈将废料从凸模上卸下,反压板将工件从凹模内顶出。

卸料力F4和顶件力F5按以下经验公式计算:

F4(或F5)=(5%~10%)F1

(5)总压力Ft工件完成精冲所需的总压力Ft,是选用压力机的主要依据

Ft=F1+F2′+F3

式中 F1——冲裁力(N);

F2′——保压压边力(N);

F3——反压力(N)。

实现精冲所需的总压力不是F1、F2及F3之和的原因在于精冲过程中,V形环压边圈压入材料所得的压边力F2远大于为保证工件剪切面质量要求的保持压力F2′,一般F2′=(20%~50%)F2。为了提高精冲压力机的有效负载能力,目前大多数精冲压力机的压边系统都安装了无级调节的自动卸压装置。精冲开始时,首先在压边力F2作用下,V形环压边圈压入材料,完成压边后,压力机自动卸压到预先调定的保压压边力F2′,然后再进行冲裁。因此,精冲所需的总力Ft是F1、F2′及F3之和,利用压边系统自动卸压,可降低精冲工艺过程的电能消耗。

2.精冲间隙

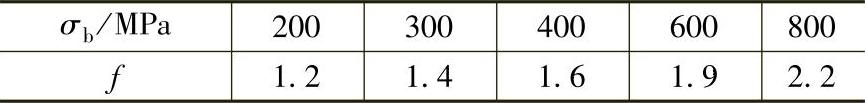

小间隙是精冲模的主要特征,它与普通冲裁相比,要小得多(见图2-2-44)。其间隙的大小及其沿刃口周边的均匀性,直接影响精冲零件的剪切面质量。因此,选取合理间隙,保证四周间隙均匀,并使其在整个精冲过程中,保持间隙均匀、恒定是精冲技术的关键条件。

图2-2-44 普通冲裁与精冲时的间隙范围

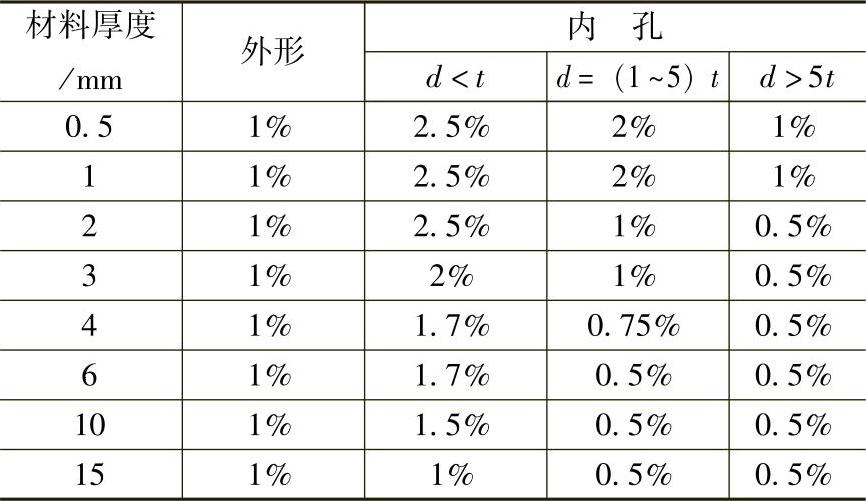

精冲间隙主要取决于材料厚度,并与冲裁轮廓、工件材质有关。而精冲模的冲孔和落料的间隙值是不一样的,其值见表2-2-54。此表所提供的数据,是具有最佳精冲组织的碳钢,在剪切面表面完好率为1级,模具寿命高的基础上制订的。一般软材料取大值,硬材料取略小的数值。

表2-2-54 凸、凹模间隙(双面)

注:1.本表适于精冲要求的金相组织的碳钢,沿整个剪切断面均十分光洁,且在两次磨修间具有较高寿命的基础上制订的。

2.外形上向内凹的轮廓及齿圈不沿轮廓分布的部分,按内孔确定间隙。

外轮廓:凸模和凹模之间的间隙是冲裁料厚的1%。对于齿轮,在齿顶和齿根部分间隙应加倍,这一条也适用于有缺口的零件。带沟槽或其他类似缺口的零件,外轮廓相应部分不带V形环的,均按内轮廓处理。

内轮廓:孔的直径、长度、宽度和料厚均是决定间隙的主要因素,应强调指出,在实际工作中,必须结合精冲件的材质和剪切面的质量要求,灵活运用表2-2-54中的数据。对于不易精冲的材料,间隙应取得更小一些。根据精冲件质量标准,允许剪切面有一定缺陷的零件,间隙可选取稍大一些。间隙大则模具寿命长,便于加工。总之,设计者应充分考虑技术和经济效果的统一。

对于外轮廓剪切面质量局部要求高,其他部位要求低的零件,也可按上述原则,在不同部位选取不同间隙。在这种情况下,需防止凸模和压边圈之间也具有不同间隙,在模具结构上应确保凸模和压边圈四周仍然保持百分之百的良好导向。

3.凸模和凹模尺寸

精冲模刃口尺寸设计与普通冲裁模刃口设计基本相同,落料件仍以凹模为基准,冲孔件以凸模为基准,不同的是精冲后零件外形或内孔均有微量收缩,在正常情况下,精冲件的外形比凹模刃口稍小,其差值小于0.01mm。精冲件的内孔比冲孔凸模的刃口也稍小些,由于这种倾向,凹模和冲孔凸模在理想情况下,应比工件要求尺寸大0.005~0.01mm。因此,在精冲件的尺寸精度要求较高的情况下,确定凹模和凸模尺寸时,应考虑上述因素。

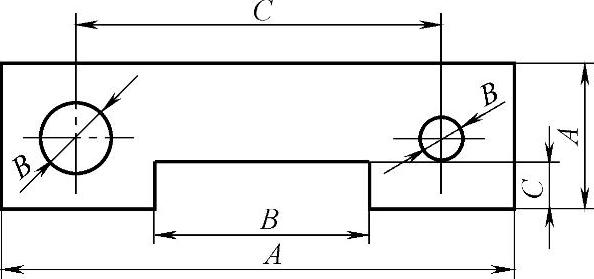

设计模具刃口尺寸时,应考虑模具磨损对零件尺寸的影响。模具磨损对零件尺寸的影响分为三类,如图2-2-45所示。

(https://www.xing528.com)

(https://www.xing528.com)

图2-2-45 模具磨损对零件尺寸的影响

A—零件尺寸逐渐增大 B—零件尺寸逐渐减小 C—零件尺寸基本不变

1)随模具刃口的磨损,零件尺寸逐渐增大,如图2-2-45中尺寸A。

2)随模具刃口的磨损,零件尺寸逐渐减小,如图2-2-45中尺寸B。

3)模具刃口磨损对零件尺寸基本无影响,如图2-2-45中尺寸C。

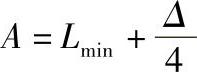

为提高模具寿命,确定模具刃口尺寸,应在保证精冲件尺寸公差的前提下,使模具刃口具有较多的磨损储备量。为此,对于上述第一类情况,应使新模具的刃口尺寸接近零件的下限尺寸。其刃口的基本尺寸为

式中 Lmin——零件的下限尺寸(mm);

Δ——零件的公差(mm)。

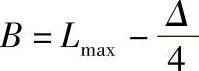

对于上述第二类情况,应使新模具刃口尺寸接近零件的上限尺寸。其刃口基本尺寸为

式中 Lmax——零件的上限尺寸(mm)。

对于上述第三类情况,应使新模具的刀口尺寸等于零件的平均尺寸。其刃口基本尺寸为

B=(Lmin+Lmax)/2

(1)落料 精冲件的外形尺寸取决于凹模,此时间隙应取在凸模上。

随着凹模的磨损,零件尺寸逐渐增大,应按上述第一类情况确定。精冲凹模刃口的尺寸A为

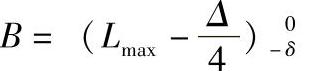

式中 δ——模具的制造公差(mm);

Δ、Lmin——零件的公差和最小尺寸(mm)。

如果零件外形上有内凹的部分,则该处零件尺寸将随凹模的磨损而逐渐减小,属第二类情况。此处精冲凹模刃口的尺寸B为

式中,Lmax、Δ、δ同前。

(2)冲孔 精冲件的内形尺寸取决于凸模,此时间隙应取在凹模上。

随着凸模的磨损,零件尺寸逐渐减小,属于上述第二类情况。由此精冲凸模的尺寸B应确定为

如果零件内形上有凸出的部分,则该处零件尺寸将随凸模的磨损而增大,属第一类情况。此时精冲凸模刃口的尺寸A为

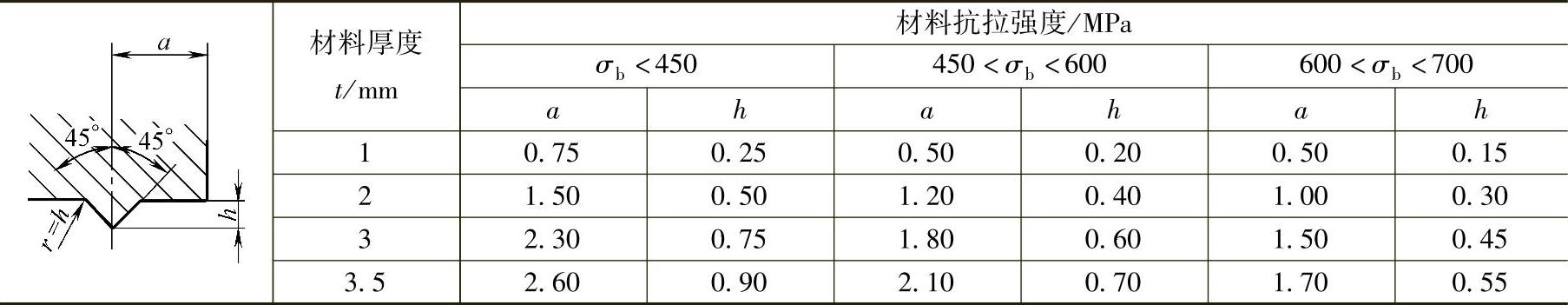

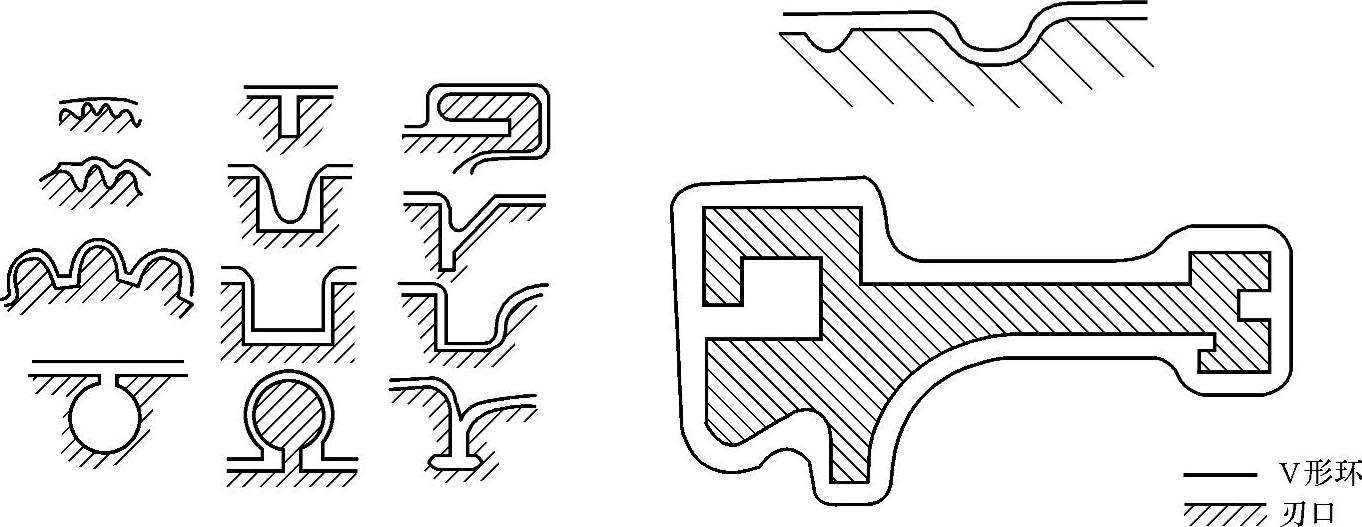

4.V形环(齿圈)尺寸

V形环是在压边圈上围绕冲裁轮廓一定距离的尖状齿形圈,它的作用是在冲裁前先压住材料,防止剪切区以外的材料在剪切过程中随凸模流动,使材料在冲裁过程中始终保持和冲裁方向垂直而不翘起。另外,V形环压边力还和冲裁力、反压力共同作用,使剪切变形区形成三向压力状态,以提高材用双V形环。料塑性。冲小孔时,不会发生剪切区以外材料的流动,一

V形环尺寸取决于被冲材料料厚。料厚4mm以般不需要V形环;冲直径30mm以上的孔时,应在顶下用的V形环尺寸见表2-2-55。料厚4mm以上者采杆上加V形环。用双面V形环,一个V形环在压边圈上,另一个在V形环一般应和工件轮廓形状相一致,沿冲裁轮凹模上,其尺寸见表2-2-56。对于齿轮等要求剪切面廓分布。当工件有较小的内凹轮廓和凸弯很大的部分垂直度较高的零件,即使料厚在4mm以下,也应采时,V形环可以不紧靠轮廓分布(图2-2-46)。

表2-2-55 单面V形环尺寸 (单位:mm)

图2-2-46 V形环与刃口相对位置

表2-2-56 双面V形环尺寸

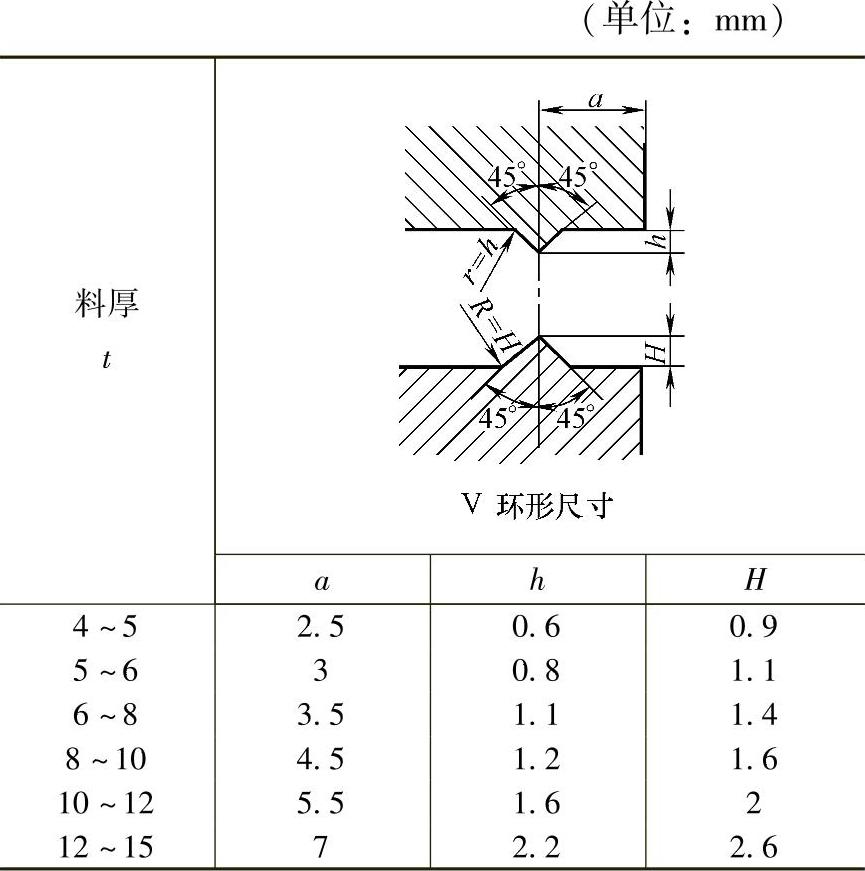

5.排样与搭边

在进行排样时,不仅要考虑材料的利用率,而且还要考虑到实现精冲工艺的可行性。即排样与零件的质量和经济性密切相关。排样时应考虑到保证合理的材料利用率,有足够的齿圈位置,保证稳定的条料送进刚度,因此要通过数种排样方案进行比较,从中选择最佳的排样方法。

零件形状复杂的部分或光洁面要求较高的部分应尽可能放在进料侧,因为这样才能保证搭边值(图2-2-47),同时从冲裁过程来看,材料在整体部分的变形阻力比侧搭边部分大,故最为稳定,易使冲裁面光洁。

如果零件光洁面部分要求少或到条料边缘的局部冲裁长度小于5倍材料厚度(L<5t),排样时可低于正常边距值。

通常允许齿圈压痕重叠,而不会损伤冲裁面质量。

精冲弯曲(折弯)零件时,弯曲线要与材料轧制方向垂直或成一定角度,以免弯角处出现裂纹。

排样形式选择,如单排、单斜排、单错排、双排、双错排等,要考虑材料的利用率以及精冲的可能性。

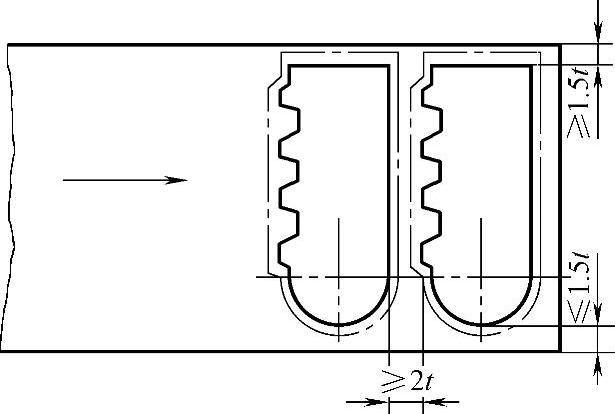

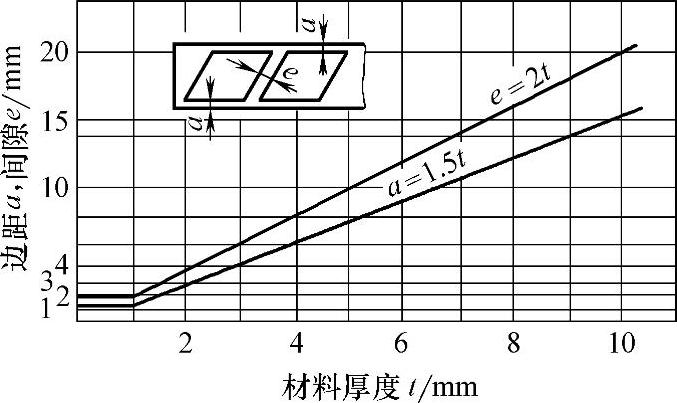

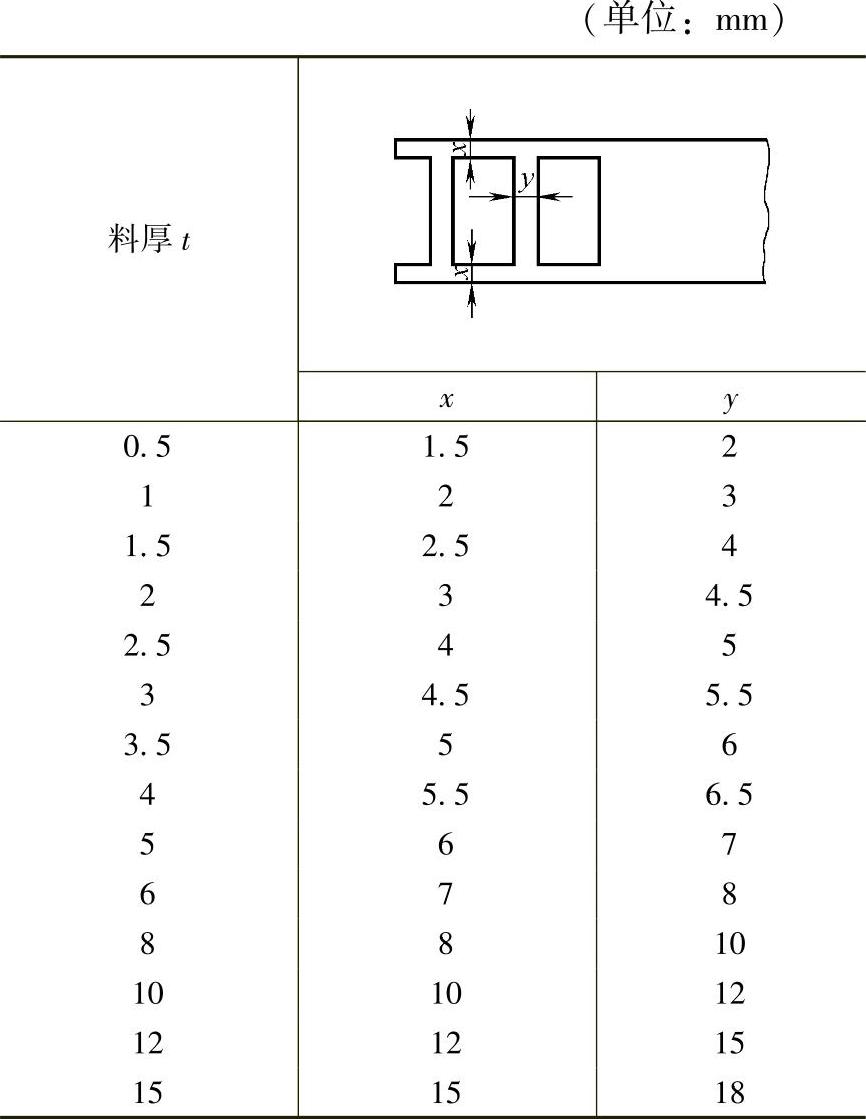

由于精冲时压边圈上带有V形环,故搭边和边距的数值都较普通冲裁为大。影响它们的因素主要有零件冲裁面质量、料厚及强度、零件形状、齿圈分布等。搭边和步距数值一般为:搭边e≥2t,边距a=1.5t。表2-2-57给出了精冲所需搭边的最小值,搭边宽度还可由图2-2-48中查得。

图2-2-47 排样(t—料厚)

图2-2-48 搭边尺寸

表2-2-57 精冲搭边最小值

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。