在仔细阅读了产品说明书,了解了电气控制系统的总体结构,各分部状况及控制要求等内容之后,便可以阅读分析电气原理图了。

1.电气原理图分析方法与步骤

(1)分析主电路。从主电路入手,根据每台电动机和执行电器的控制要求去分析各电动机和执行电器的控制内容,包括已讨论过的电动机起动、正反转控制、调速、制动等基本控制环节。

(2)分析控制电路。根据主电路中各电动机和执行电器的控制要求,逐一找出控制电路中的控制环节,用已学过的基本控制环节的知识,将控制线路“化整为零”,自上而下、自左到右,按功能不同划分成若干个局部控制线路逐行来进行分析。比较有效的方法是,以一个电动机起停电路为最小单元,将其与标准的电动机起停电路相比较,寻找差异,一般差异的地方就是分析问题的始点。如果控制线路较复杂,则可先排除与控制关系不密切的辅助电路,以便集中精力进行功能分析。控制电路一定要分析透彻,方能理顺控制逻辑间的逻辑关系。辅助电路包括执行元件的状态显示、电源显示、照明和故障报警等部分,多是由控制电路中的中间逻辑元件的触点来控制的,所以要回过头来找到中间逻辑元件的位置,分析其逻辑关系。

(3)分析联锁与保护环节。生产机械对于安全性、可靠性要求很高,一般是在控制线路中设置了一些电气保护和电气联锁环节,这些环节是一个重要内容,要仔细甄别,不可遗漏。

(4)分析特殊控制环节。在电气控制线路中,有时还会设置一些与主电路、控制电路关系不密切,相对独立的特殊环节。如产品计数、自动检测、机械抱闸等装置。这些部分往往自成一个小系统,其读图分析的方法可参照上述分析过程,并灵活运用所学过的相关知识逐一分析。

(5)总体检查。经过“化整为零”,逐步分析后,还必须“集零为整”,进一步复检全图,看是否有遗漏。特别要从整体角度进一步检查和理解各控制环节间的联系,以达到清楚地理解全图中每个电器元件的作用、工作原理和动作过程,以及状态参数等。

2.普通车床电气控制线路分析举例

(1)普通车床的主要结构和运动形式

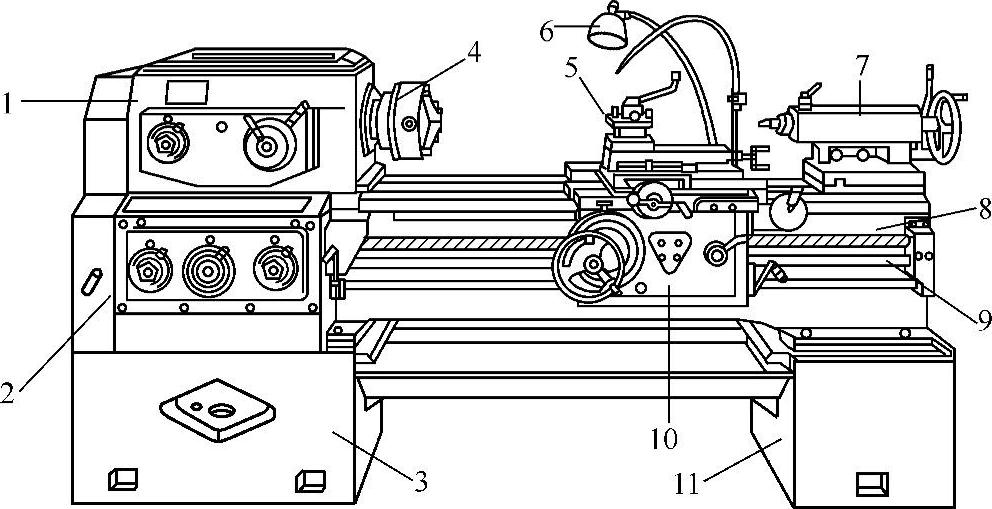

普通车床是一种应用广泛的金属切削机床,能够车削外圆、内圆、端面、螺纹和定型表面,并可用钻头、铰刀、镗刀进行加工。普通车床主要由床身、主轴变速箱、进给箱、溜板箱、刀架、尾架、丝杆、光杠、主轴电动机、冷却泵、电器箱等部分组成,其结构如图5-1所示。

图5-1 普通车床结构示意图

1—主轴变速箱 2—进给箱 3—电器箱 4—卡盘 5—刀架 6—照明灯 7—尾架 8—丝杠 9—光杠 10—溜板箱 11—床腿

普通车床有两种主要运动,一是主轴上的卡盘或顶尖带着工件的旋转运动,称为主运动;另一种是溜板带着刀架的直线移动,称为进给运动。为了加工螺纹等工件,主轴需要正反转,主轴的转速应随工件的材料、尺寸、工艺要求及刀具的种类不同而变化,所以要求能在相当宽的范围内进行调节刀架的进给运动由主轴电动机带动,用走刀箱调节加工时的纵向和横向进给量。

(2)电力拖动和控制的要求

车床的加工工艺对拖动控制有以下要求:

①主轴拖动电动机是三相笼型异步电动机,直接起动,采用机械调速和机械方法实现正反转。

②车削加工时,为防止刀具和工件的温升过高,需要用冷却液冷却,因此要装一台冷却泵。

③主电动机和冷却泵电动机应具有必要的短路和过载保护,冷却泵因过载停止时,不允许主电动机工作,以防工件和刀具损坏。

④应具有安全的局部照明装置。

(3)电气控制线路分析

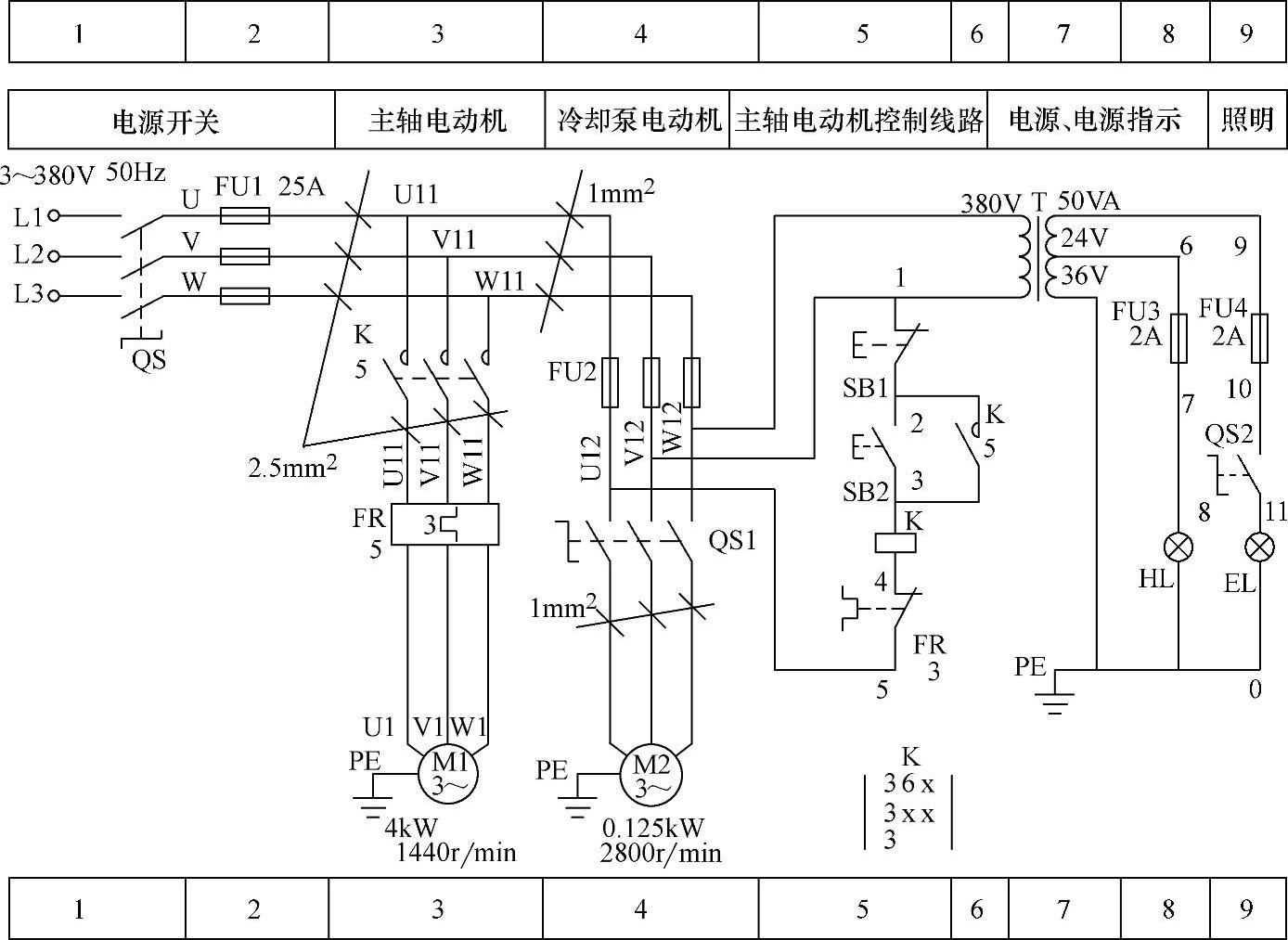

普通车床的电气控制线路原理如图5-2所示。

图5-2的工作原理分析:

①主电路分析。QS为电源开关,主电路中有两台三相异步电动机,M1为主轴电机,M2为冷却泵电机,接触器K的主触头控制M1起动和停止。转换开关QS1控制M2起动和停止。

②控制电路分析。控制电路采用380V/24V/36V交流电源供电,由指示灯HL指示。EL是机床工作照明用灯,采用24V安全电压供电,QS2是照明转换开关。按动起动按钮SB2,接触器K的线圈得电,位于6区的接触器K的辅助常开触头闭合并自锁,位于3区的K主触头闭合,M1起动。操作QS2,M2可起动或停止。按下SB1,M1停止。图区3中,接触器主触头K和热继电器FR下面的5为索引代号,它指出接触器主触头K的线圈位置在图区5,热继电器FR的辅助触头也在图区5。图区5中,接触器K的辅助触头下面的5表示接触器K的线圈位置在图区5。在复杂的电气原理图中,接触器和继电器的线圈与触头的从属关系用附图表示,即在原理图中相应线圈的下方,给出触头的图形符号,并在其下面注明相应触头的索引代号,未使用的触头用“x”表明。有时也可采用省去触头图形符号的表示法。如图区5中,接触器K的线圈的下方是接触器K相应触头的位置索引。在接触器K触头的位置索引中,左栏为主触头所在的图区号(有3个主触头在图区3),中间栏为辅助常开触头所在的图区号(一个触头在图区6,另一个没有使用),右边栏为辅助常闭触头所在的图区号(两个触头都没有使用)。控制电路中,元器件两端的数字表示接线端编号。如SB1两端的1和2表示,1端与变压器的一次绕组的一端连接,2端与SB2和接触器K的自锁触头的一端并接。

(https://www.xing528.com)

(https://www.xing528.com)

图5-2 普通车床电气原理图

③保护环节分析。熔断器FU1是机床电路的总短路保护。FU2是M2回路的短路保护,因向车床供电的电源侧已安装熔断器,所以M1未用熔断器进行短路保护。热继电器FR1是M1的过载保护,其触点串联在接触器K线圈回路中,M1过载时,热继电器FR1的常闭触头打开,接触器K的线圈将失电而使M1停止运行,即机床停止工作。

④总体检查。分析完后,进行总体检查,看是否有遗漏。

以上分析采用的是“查线读图分析法”,即从异步电动机着手,看主电路上有哪些控制元件的触头,根据其组合规律看其控制方式。然后在控制电路中由主电路控制元件的主触头的文字符号找到有关的控制环节及各环节间的联系。接着从按起动按钮开始,查对线路,观察元件的触头信号是如何控制其他控制元件动作的,然后再查看这些被带动的控制元件的触头是如何控制异步电动机或其他电器元件动作的,并随时注意控制元件的触头对异步电动机的运动或动作的影响,进而看异步电动机驱动被控机械部件的运动等。

“查线读图分析法”是分析电气原理图的最基本方法,应用也最广泛。此外还有“逻辑分析法”等,在此不赘述。

3.龙门刨床电气控制线路分析举例

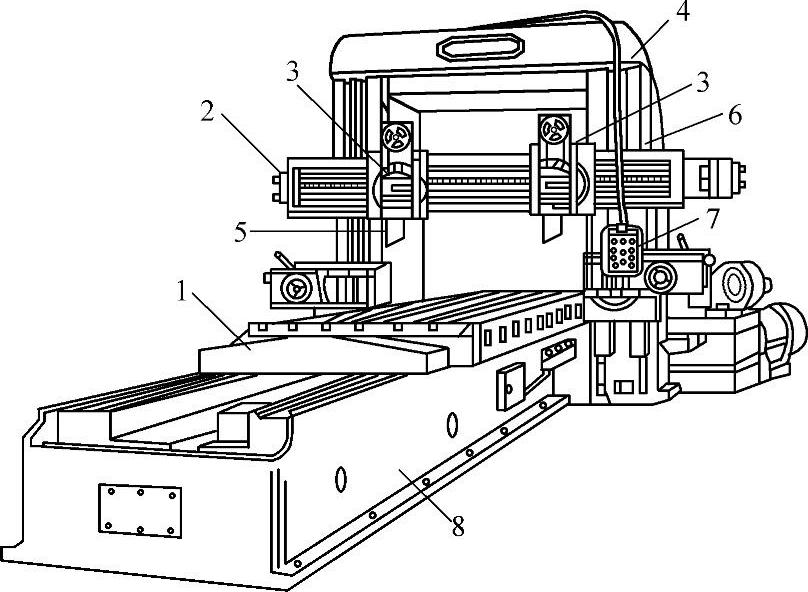

图5-3是普通龙门刨床结构示意图。

龙门刨床因有一个“龙门”式的框架结构而得名,主要用于刨削大型工件或同时加工多个工件,对中小型零件,它可以一次装夹好几个,用几把刨刀同时刨削。它的主运动是工作台的直线往复运动,进给运动是刀架带着刨刀作横向或垂直的间歇运动。工作台与床身之间靠一个山形、一个平形导轨滑动。工作台行走时龙门上刀架的刀与其形成相对移动,实现了刨削。主要用于重型工件粗、精加工平面、倾斜面、T型槽,较大型的龙门刨床一般都附有铣头和磨头,完成铣、磨加工,变型为龙门刨铣床和龙门刨铣磨床。大型龙门刨床主动力采用直流电机驱动工作台移动,形成切削运动。大多数大型龙门刨床工作台换向是依靠直流电机正反转实现的,也有依靠正反转离合器实现正反转的。

图5-3 龙门刨床结构示意图

1—工作台 2—横梁 3—刀架 4—龙门顶 5—刨刀 6—立柱 7—侧刀架 8—底座

图5-3中,龙门刨床上装有横梁机构,刀架装在横梁上,随加工件大小不同横梁需要沿立柱上下移动,横梁上一般装有两个垂直刀架,刀架滑座可在垂直面内回转一个角度,并可沿横梁作横向进给运动。刨刀可在刀架上作垂直或斜向进给运动;横梁可在两立柱上作上下调整。一般在两个立柱上还安装可沿立柱上下移动的侧刀架,以扩大加工范围。工作台回程时,能机动抬刀,以免划伤工件表面。在加工过程中,横梁需要保证夹紧在立柱上不允许松动。横梁升降电机安装在龙门顶上,通过蜗轮传动,使立柱上的丝杠转动,通过螺母使横梁上下移动。横梁夹紧电机通过减速机构传动夹紧螺杆,通过杠杆作用使压块将横梁夹紧或放松。

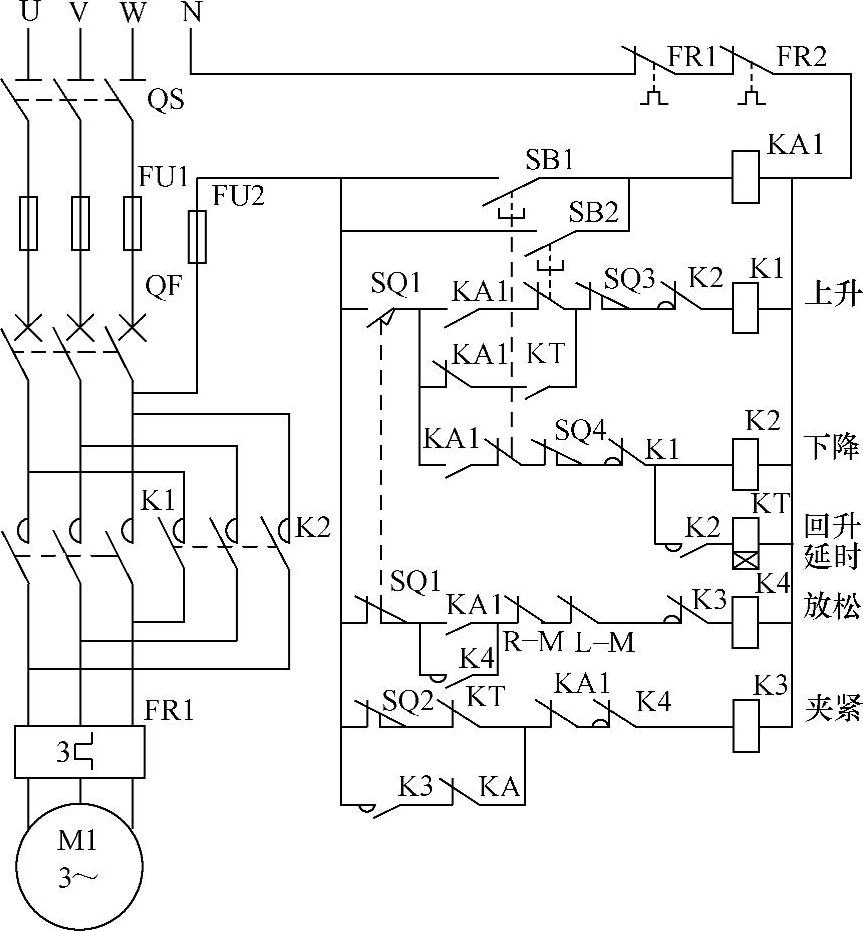

横梁的拖动方式及控制要求是:为适应不同高度工件加工时对刀的需用,要求安装有左、右立刀架的横梁能通过丝杠传动,快速作上升下降的调整运动。丝杠的正反转由一台13kW三相交流异步电动机(M1)拖动,同时,为了保证零件的加工精度,当横梁移动到需要的高度后应立即通过夹紧机构将横梁夹紧在立柱上。每次移动前要先放松夹紧装置,因此设置另一台2.8kW三相交流异步电动机(M2)拖动夹紧放松机构,以实现横梁移动前的放松和到位后的夹紧动作。在夹紧、放松机构中设置两个行程开关SQ1与SQ2,分别检测已放松与夹紧信号。横梁升降控制的要求是:

①用短时工作的点动控制。

②横梁上升控制动作过程。按上升按钮SB1→横梁放松(夹紧异步电动机反转)→压下放松位置开关→停止放松→横梁自动上升(升降异步电动机正转)→到位放开上升按钮→横梁停止上升→横梁自动夹紧(夹紧异步电动机正转)→已放松位置开关松开,已夹紧位置开关压下,达到一定夹紧紧度→上升过程结束。

③横梁下降控制动作过程。按下降按钮SB2→横梁放松→压下已放松位置开关→停止放松,横梁自动下降→到位放开下降按钮→横梁停止下降并自动短时回升(升/降异步电动机短时正转)→横梁自动夹紧→已放松位置开关松开,已夹紧位置开关下并夹紧至一定紧度下降过程结束。可见下降与上升控制的区别在于到位后多了一个自动的短时回升动作,其目的在于消除移动螺母上端面与丝杠之间存在的间隙。

④横梁升降动作应设置上、下极限位置保护。

⑤横梁夹紧与横梁移动之间及正反向运动之间具有必要的联锁。

⑥根据拖动要求,升、降异步电动机M1与夹紧、放松异步电动机M2都要求正反转,所以采用K1、K2及K3、K4接触器主触头变换相序控制。

⑦考虑到横梁夹紧时有一定的紧度要求,故在M2正转即K3动作时,其中一相通过电流继电器KA(图中未画出)检测电流信号,当M2处于堵转状态,电流增长至动作值时,过电流继电器KA动作,使夹紧动作结束,以保证每次夹紧紧度相同。

图5-4是其横梁升降电气控制线路,可按上述方法、步骤分析其工作原理。在立式车床、摇臂钻床等设备中均采用类似的结构和控制方法。这种机械机构的电气传动控制方法具有普遍意义,可以举一反三,应用于其他方面。

对图5-4分析如下,如果暂不考虑横梁下降控制的短时回升,则上升与下降控制过程完全相同,当发出“上升”或“下降”指令时,首先是夹紧、放松异步电动机M2反转,由于平时横梁总是处于夹紧状态,行程开关SQ1(检测已放松信号)不受压,SQ2处于受压状态(检测已夹紧信号),将SQ1常开触头串在横梁升降控制回路中,常闭触头串于放松控制回路中(SQ2常开触头串在工作台传动控制回路中,用于联锁控制),因此在发出上升或下降指令时(按SB1或SB2),必须是先放松(SQ2立即复位,夹紧解除),当放松动作完成,SQ1受压,K4释放,K1(或K2)自动吸合,实现横梁自动上升(或下降)。上升(或下降)到位,放开SB1(或SB2)停止上升,由于此时SQ1受压,SQ2不受压,所以K3自动吸合,夹紧动作自动发出直到SQ2压下,再通过KA常闭触头与K3的常开触头串联的自锁回路继续夹紧至过电流继电器动作(达到一定的夹紧紧度),控制过程自动结束。

图5-4 龙门刨床横梁控制线路

(注:夹紧、放松异步电动机M2的主电路同M1,图中未画出。)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。