1.切屑形成过程

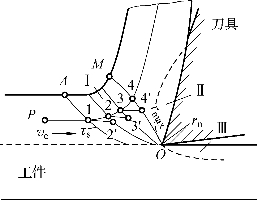

金属的切削过程实际上与金属的挤压过程很相似。以龙门刨床刨削为例,当刀具刚与工件接触时,接触处的压力使工件产生弹性变形,在工件材料向刀具切削刃逼近的过程中,材料的内应力逐渐增大,当剪切应力为τ时,材料就开始滑移而产生塑性变形,如图1-16所示。OA线表示材料各点开始滑移的位置,称为始滑移线,即点1在向前移动的同时沿OA滑移,其合成运动将使点1流动到点2,2′—2就是它的滑移量。随着滑移变形的继续进行,剪切应力不断增大,当P点顺次向2、3……各点移动时,剪应力不断增加,直到点4位置,此时其流动方向与刀具前刀面平行,不再沿OM线滑移,故称OM为终滑移线。OA与OM间的区域称为第Ⅰ变形区。该区域是切削力、切削热的主要来源区,也消耗大部分切削能量。

切屑沿前刀面流出时,还需要克服前刀面对切屑的挤压而产生的摩擦力,切屑受到前刀面的挤压和摩擦,继续产生塑性变形,切屑底面的这一层薄金属区称为第Ⅱ变形区。该区域对积屑瘤的形成和刀具前刀面磨损有直接影响。

工件已加工表面受到切削刃钝圆部分和后刀面的挤压、回弹与摩擦,产生塑性变形,导致金属表面的纤维化与加工硬化。工件已加工表面的变形区域称为第Ⅲ变形区。该区域对工件表面的变形强化和残余应力及后刀面磨损有很大影响。

必须指出,第Ⅰ变形区和第Ⅱ变形区是相互关联的,第Ⅱ变形区内前刀面的摩擦情况与第Ⅰ变形区内金属滑移方向有很大关系,当前刀面上的摩擦力大时,切屑排除不通畅,挤压变形加剧,使第Ⅰ变形区的剪切滑移增大。

图1-16 切屑形成过程及三个变形区

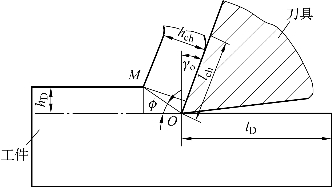

经过塑性变形的切屑,其厚度hch大于切削层公称厚度hD,而长度lch小于切削层公称长度lD(见图1-17),这种现象称为切屑收缩。切屑厚度与切削层公称厚度之比称为切屑厚度压缩比,以Λh表示。由定义可知

![]()

在一般情况下,Λh>1。

切屑厚度压缩比反映了切削过程中切屑变形程度的大小,对切削力、切削温度和表面粗糙度有重要影响。在其他条件不变时,切屑厚度压缩比愈大,切削力愈大、切削温度愈高、表面愈粗糙。因此,在加工过程中,可根据具体情况采取相应的措施,来减小变形程度、改善切削过程。例如在中速或低速切削时,可增大前角以减小变形,或对工件进行适当的热处理,以降低材料的塑性,使变形减小等。(https://www.xing528.com)

图1-17 切屑厚度压缩比

2.切屑的种类

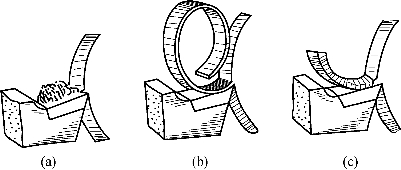

由于工件材料的塑性不同、刀具的前角不同或采用不同的切削用量等,会形成不同类型的切屑,并对切削加工产生不同的影响。常见的切屑有如下几种,如图1-18所示。

图1-18 切屑的类型

(a)崩碎切屑;(b)带状切屑;(c)节状切屑

(1)崩碎切屑。在切削铸铁和黄铜等脆性材料时,切削层金属发生弹性变形以后,一般不经过塑性变形就突然崩落,形成不规则的碎块状屑片,即为崩碎切屑(图1-18(a))。当刀具前角小、进给量大时,易产生这种切屑。产生崩碎切屑时,切削过程不平稳,切削热和切削力都集中在主切削刃和刀尖附近,刀具易崩刃、刀尖易磨损,并容易产生振动,影响表面质量。

(2)带状切屑。带状切屑外形连续不断呈带状,底面光滑,背面呈毛茸状(图1-18(b))。在用大前角的刀具、较高的切削速度和较小的进给量切削塑性材料时,容易得到带状切屑。形成带状切屑时,切削力较平稳,加工表面较光洁,但切屑连续不断,会不太安全或可能擦伤已加工表面,影响加工过程顺利进行,因此要采取断屑措施。

(3)节状(挤裂)切屑。节状切屑接触面有裂纹,外表面是锯齿形。在采用较低的切削速度和较大的进给量、刀具前角较小、粗加工中等硬度的钢材料时,容易得到节状切屑(图1-18(c))。形成这种切屑时,金属材料经过弹性变形、塑性变形、挤裂和切离等阶段,是典型的切削过程。由于切削力波动较大,工件表面因而较粗糙。

切屑的形状可以随切削条件的不同而改变。在生产中,常根据具体情况采取不同的措施来得到需要的切屑,以保证切削加工的顺利进行。例如,加大前角、提高切削速度或减小进给量,可将节状切屑变成带状切屑,使加工的表面较为光洁。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。