1.实训任务

设计一个利用PLC的PID控制的变频恒压供水系统,并在实训室完成模拟调试。

(1)控制要求

1)系统共有两台水泵,按设计要求一台运行,一台备用,自动运行时,水泵累计运行100h轮换一次,手动运行时不轮换。

2)两台水泵分别由M1、M2电动机拖动,电动机同步转速为3000r/min,由KM1、KM2控制。

3)轮换后起动和停电后起动需5s报警,运行异常时可自动切换到备用泵,并报警。

4)采用PLC的PID调节功能来实现压力恒定。

5)采用PLC的特殊功能模块FX0N-3A的模拟输出来控制变频器的频率,从而调节电动机的转速。

6)系统设定压力在0~10kg可调,并可通过触摸屏进行设定。

7)触摸屏可以显示设定压力、实际压力、水泵的运行时间、转速及报警信号等。

8)变频器的其余参数自行设定。

(2)实训目的

2.实训目的

1)了解恒压供水的工作原理及系统的结构。

2)掌握PLC的PID控制参数的设置。

3)掌握PLC、变频器、触摸屏和FX0N-3A模拟量模块的综合应用。

4)掌握PLC、变频器和外部设备的电路设计和程序设计。

5)能运用PLC、变频器、触摸屏等新器件解决工程实际问题。

3.实训步骤

(1)软元件分配

1)触摸屏的输入信号:M500——自动起动;M503——1、2号泵切换;M100——手动1号泵;M101——手动2号泵;M102——停止;M103——运行时间复位;M104——清除报警;D500——设定压力。

2)触摸屏的输出信号:Y0——1号泵运行指示;Y1——2号泵运行指示;T20——1号泵故障;T21——2号泵故障;D101——实际压力;D102——电动机的转速;D501——水泵累计运行的时间(分);D502——水泵累计运行的时间(时);M501——手动运行;M502——自动运行。

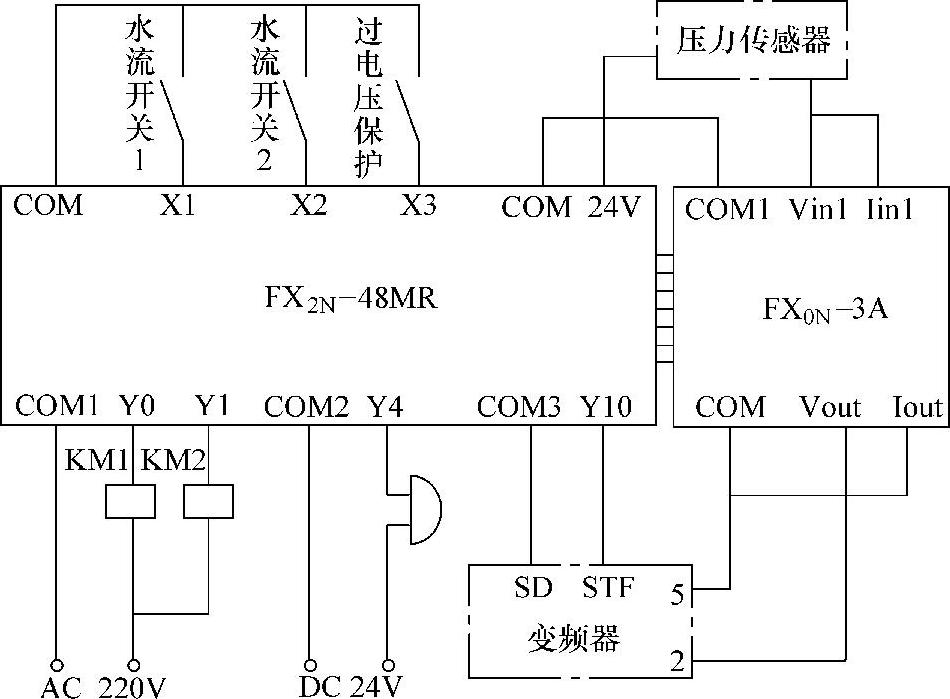

3)PLC的输入信号:X1——1号泵水流开关;X2——2号泵水流开关;X3——过压保护。

4)PLC的输出信号:Y0——1号泵KM1;Y1——2号泵KM2;Y4——报警器;Y10——变频器STF。

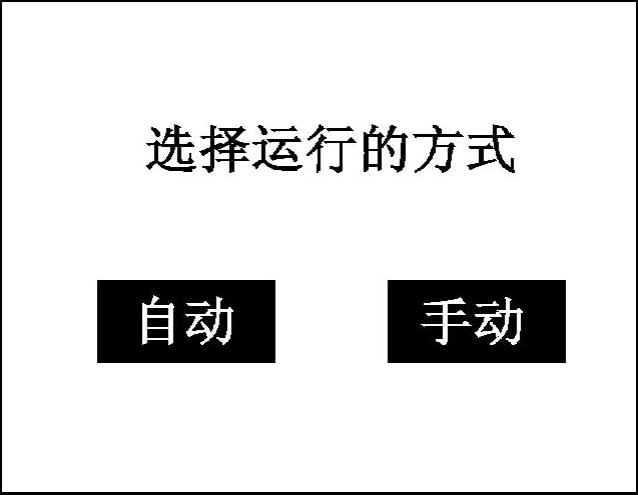

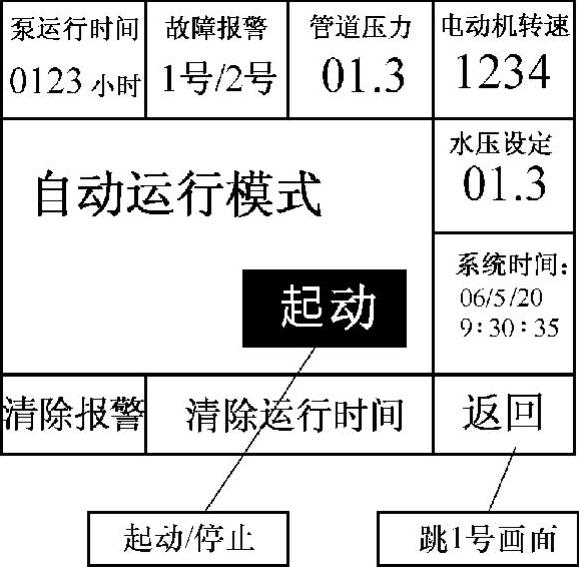

(2)触摸屏界面设计

根据控制要求及I/O分配,按图7-87~图7-89所示制作触摸屏界面。

图7-87 1号界面:登陆

图7-88 2号界面:手动运行监控

图7-89 触摸屏界面

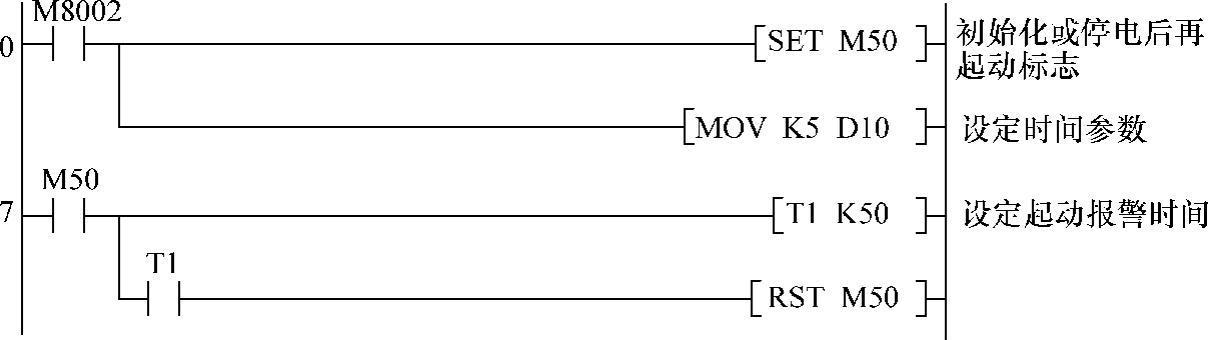

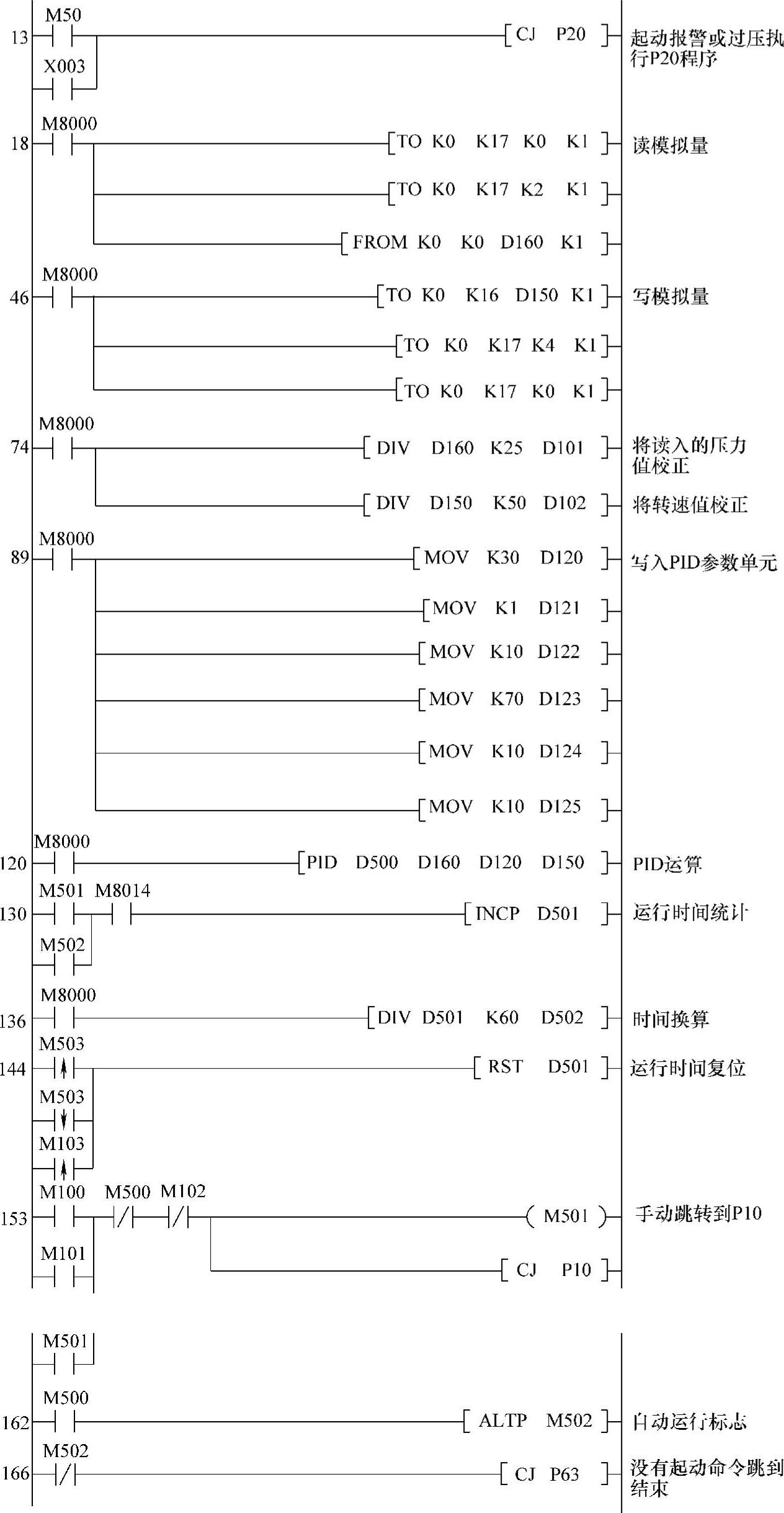

(3)PLC程序

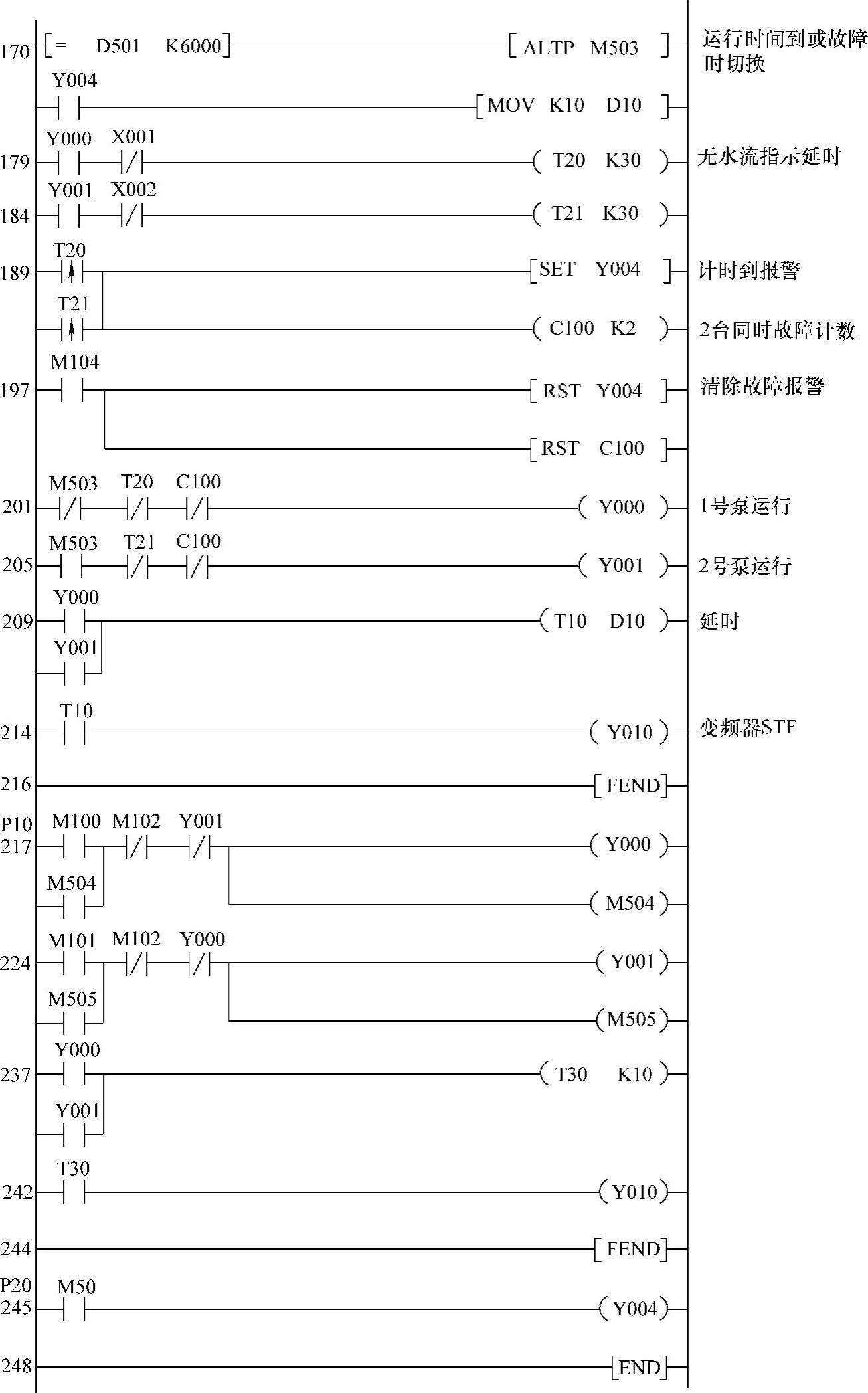

根据控制要求,PLC程序如图7-90所示。

图7-90 PLC程序

图7-90 PLC程序(续)

图7-90 PLC程序(续)

(4)变频器设置

1)上限频率Pr.1=50Hz;

2)下限频率Pr.2=30Hz;(https://www.xing528.com)

3)基底频率Pr.3=50Hz;

4)加速时间Pr.7=3s;

5)减速时间Pr.8=3s;

6)电子过电流保护Pr.9=电动机的额定电流;

7)起动频率Pr.13=10Hz;

8)DU面板的第3监视功能为变频繁器的输出功率Pr.5=14;

9)智能模式选择为节能模式Pr.60=4;

10)设定端子2与5的频率设定为电压信号0~10V Pr.73=0;

11)允许所有参数的读/写Pr.160=0;

12)操作模式选择(外部运行)Pr.79=2;

13)其他设置为默认值。

(5)系统接线图

根据控制要求及I/O分配,其系统接线如图7-91所示。

图7-91 恒压供水的控制系统接线图

(6)实训器材

根据控制要求、I/O分配及系统接线图,完成本实训需要配备恒压供水实训装置1套或采用下列实训器材进行模拟实训。

1)PLC应用技术综合实训装置1台。

2)AC 220V接触器2个。

3)F940触摸屏1台。

4)A540变频器1台。

5)FX0N-3A模块1个(含压力传感器1个)。

6)计算机1台(已安装GPP软件、GD Designer软件)。

7)电动机2台。

(7)系统调试

1)将触摸屏RS-232接口与计算机连接,将触摸屏RS-422接口与PLC编程接口连接,编写好FX0N-3A偏移/增益调整程序,连接好FX0N-3A模块,通过OFFSET/GAIN调整偏移/增益。

2)按图7-89所示设计好触摸屏界面,并设置好各控件的属性;按图7-90所示编写好PLC程序,并分别传送到触摸屏和PLC。

3)将PLC运行开关置于STOP,程序设定为监视状态,按触摸屏上的按钮,观察程序中触点的动作情况,如动作不正确,检查触摸屏属性设置和程序是否对应。

4)系统时间应正确显示。

5)改变触摸屏输入寄存器的值,观察程序对应寄存器值的变化。

6)按图7-91所示连接好PLC、变频器及其外围电路。

7)将PLC运行开关置于RUN,将系统压力设定为3kg。

8)按手动起动,设备应正常起动,观察各设备运行是否正常,变频器输出频率是否相对平稳,实际压力与设定压力的偏差是否适当。

9)如果水压在设定值上下有剧烈的抖动,则应该调节PID指令的微分参数,将其设定小一些,同时适当增加积分参数值。如果调整过于缓慢,水压的上下偏差很大,则系统比例常数太大,应适当减小。

10)测试其他功能,观察是否与控制要求相符。

4.实训报告

(1)分析与总结

1)根据实际的操作过程,写出PID调节的具体步骤。

2)分析程序并解释程序的工作原理。

(2)巩固与提高

1)程序可能会出现手动运行和自动运行切换时输出不能复位,如何解决?

2)若没有触摸屏,则系统该如何设计?

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。