与国外先进的传动系统相比,我国传动装置功率损耗大、传动效率低。当前传动装置最高挡位额定转速机械工况传动效率为78%,功率损失超过200 kW。勒克莱尔坦克ESM500传动装置最高挡位额定转速机械工况传动效率为85%,功率损失约135 kW。德国研制的HSWL295传动装置最高挡位额定转速机械工况传动效率为88%,功率损失约110 kW。

效率特性试验的主要目的是测试传动装置各挡在不同输入转速、油温、变矩器状态和负载下传动输出功率和传动输入功率的比值。效率特性是传动装置评价指标体系中经济性指标之一。

效率特性试验的条件是有动力源,可以是发动机或者电机,动力源和综合传动之间需要布置转速转矩传感器,传动和加载单元之间也需要布置转速转矩传感器。对于传递功率在1 000 kW左右的传动装置,输入端测试仪器转速范围一般为0~3 000 r/min,转矩范围为0~6 000 N·m;输出端测试仪器转速范围一般为0~3 000 r/min,转矩范围为0~20 000 N·m。

(一)影响因素分析

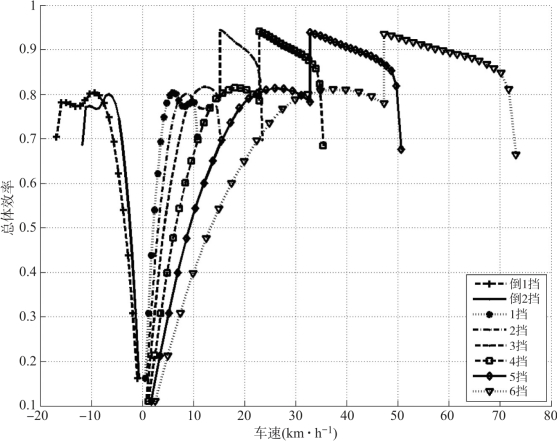

液力机械综合传动装置的效率与其使用工况密切相关,各个挡位低转速阶段,液力变矩器处于液力工况,转速越高效率越大。当随着转速的升高,液力变矩器自动闭锁,效率特性出现瞬时的跃升,随着转速的升高,总体效率下降。传动装置的各挡效率特性如图3-49所示。

传动系统功率传递过程中,离合器、齿轮轴系、旋转构件等全部工作在由润滑油形成的流场内,流体和固体工作界面高度耦合,成为功率损耗的主要组成部分。随着传动系统转速的提高,构件转速、流体流速、流场形态发生变化,从而引起功率损耗变化。湿式离合器摩擦片之间流体随线速度的增加,其流速增加、油气比例改变,流体作用在摩擦片上的力发生变化;摩擦片内、外毂作为行星传动的构件,同时作为摩擦片的支撑基础,其受力状态与离合器系统密切相关;摩擦片的间隙受到流体作用力、内外毂作用力的影响发生动态变化,反之,摩擦片间隙的变化又影响流体的形态和力学关系。因此,润滑油、摩擦片及内外毂之间耦合关系复杂。在传动系统壳体内部的润滑油受温度和外力作用的影响,以油和气的形式分布在整个壳体内部,形成复杂的流场形态。旋转构件转速变化,引起流场形态变化,流场变化反之影响旋转构件的受力状态。齿轮系统,特别是行星传动系统,轮齿啮合和齿面油膜相互作用。高功率密度引起系统结构刚度减小,行星传动齿轮接触界面在重载条件下偏离理论啮合中心;在高转速及强制润滑下,行星传动系统内部流场形态变化,导致功率损耗增大。一般而言传动装置的功率损失由空载功率损失和负载功率损失组成,空载功率损失越大其总体效率越低。负载功率损失主要与负载和转速相关,负载越大,转速越低,负载功率损失越小。

图3-49 各挡效率特性(https://www.xing528.com)

(二)试验设计

对于整机的效率特性试验,输入转速从怠速到额定转速之间设置4个点左右,挡位覆盖前进挡、倒挡、中心转向挡,温度一般为室温和90~120℃两个温度区间,变矩器状态分为液力和机械两种,负载按照100%(在发动机额定功率点传动输入的净功率)、75%和50%三个点设定,通过组合输入转速、挡位、温度和负载,从而得到各种工况下的效率特性值。挡位顺序一般是空挡,各个前进挡从低到高,最后是倒挡。

(三)试验数据分析

坦克传动系统功率损耗大,传递到主动轮的净功率低,制约了坦克动力性;功率损耗大,所需散热辅助装置体积大,增加了推进系统的质量和体积;功率损耗大,热累计效应明显,热失效故障频发,影响了坦克可靠性。如果传动效率值不满足要求,则需要从总体方案、零部件设计、空损功率抑制等多个方面进行改进,从而提升传动效率。

传动装置整机台架试验需要记录的原始数据主要包括挡位(G)、输入转速(n1)、输入扭矩(M1)、左输出转速(n2)、左输出扭矩(M2)、右输出转速(n3)、右输出扭矩(M3)、传动油温(T)、变矩器状态等。

根据式(3-20)计算得到整机的效率η。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。