伴随热处理而产生的热应力和组织应力,在工件内部引起不均匀的塑性变形,是产生热处理变形的原因。热处理变形是材料技术和设计技术的边界问题,涉及设计人员和热处理技术人员。在热处理变形问题上,往往是设计人员的设计影响起决定作用。有时,没有考虑热处理变形的因素而设计的零件是很难完成热处理工艺的。

另一个方面,由于热处理变形是一个复杂的现象,有时控制或消除热处理变形还是相当困难,在实际生产中还要依靠机加工余量或热处理过程的辅助矫正工序。

1.热处理变形的种类

钢件的热处理变形就产生的形式特点来看,可以分为几何形状变形和体积胀缩变形。事实上,纯粹的一种形式的变形是没有的,只是某种形式的变形成了主要方面而已。例如,方圆类形状简单的钢件,淬火变形以体积变形为主要方面;而细长的轴类钢件,淬火变形以翘曲变形为主要方面。对于那些直径与长度或面积与厚度的尺寸相差不甚显著,而形状又很复杂的钢件,具体分析它的变形形式便不易严格区别开来,其变形往往是翘曲变形(歪扭)和体积变形(胀缩)交织在一起。

(1)几何形状变形 钢件淬火时,特别是细长的轴类和薄片的板状零件、工具,以及薄壁的环形和套类零件,常产生翘曲或椭圆变形,即几何形状变形。在生产中,导致钢件承受应力的原因十分复杂,而且各种因素所造成的应力状态亦不甚一致。因此,产生几何形状变形是复杂应力综合作用的结果。

(2)体积胀缩变形 钢件淬火过程中,由于组织转变必然引起比体积的变化,从而导致钢件体积胀缩的现象,称为体积胀缩变形。淬火时钢的组织将发生由奥氏体向马氏体的转变,由于马氏体比体积大于奥氏体比体积,因此,淬火结果将引起钢的体积增大。反之,由于马氏体在回火时转变为回火马氏体,或分解转变为回火托氏体,则因这些组织的比体积小于马氏体的比体积,故能引起钢件体积的缩小。

(3)时效变形 钢件的时效变形是由于热处理后的不稳定组织(如淬火后的马氏体和残留奥氏体)和不稳定的应力状态(压应力或拉应力),在常温或零下温度较长时间的放置或使用过程中,逐渐发生转变并趋于稳定,由此而伴随有变形的出现。这种变形称作时效变形。对于精度要求很高的工件,在生产实际中应尽量防止这种变形。

2.组织变化引起体积变形量的预测

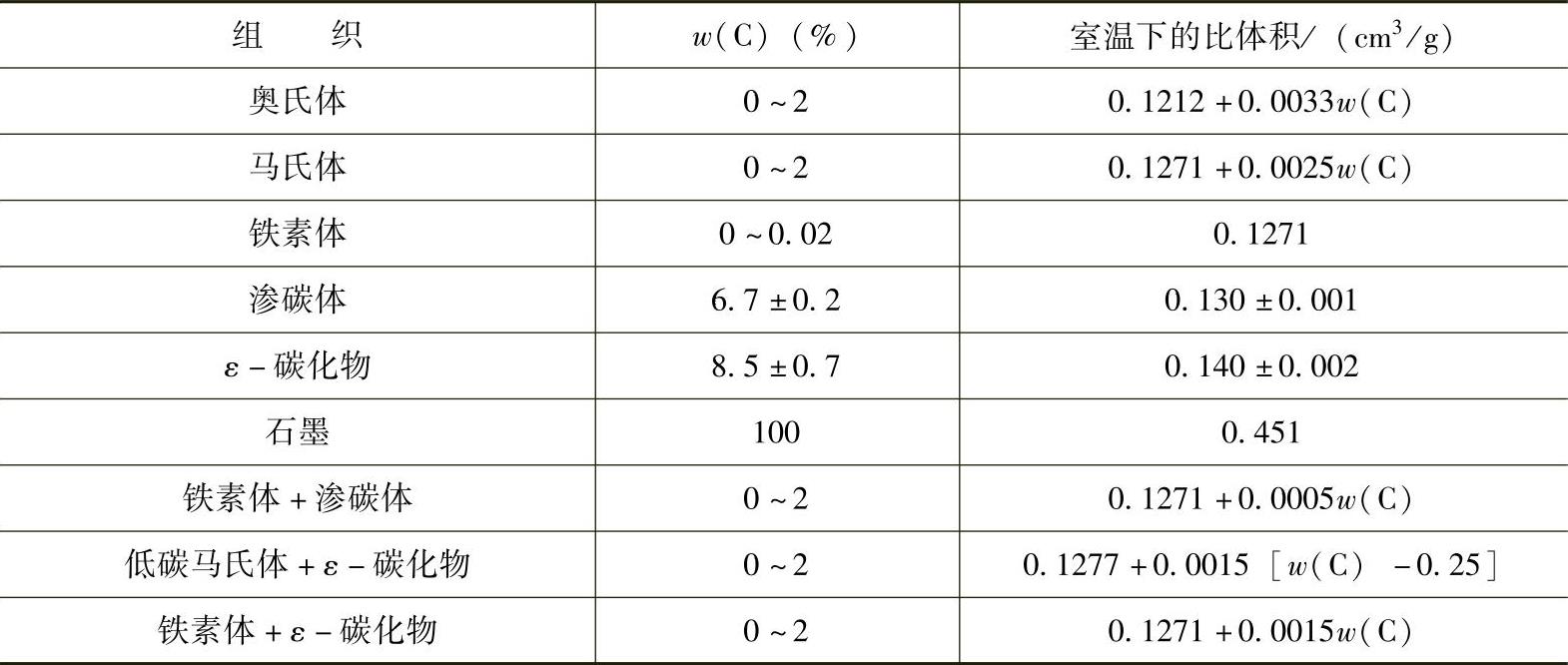

淬火的急冷程度大,变形就大。在空气中冷却就能够淬硬的淬透性好的钢种,变形很小,其变形的主体是尺寸变化。尺寸变化是由热处理中的组织转变,即比体积改变引起的。钢的组织比体积计算见表3-1。组织转变引起的尺寸变化见表3-2。

表3-1 钢的组织比体积计算

表3-2 组织转变引起的尺寸变化

实际生产中,人们总结出了一些热处理变形量的计算公式,例如,轴承套圈经过840~850℃淬油+160℃回火后,外径的变形量可以使用下式计算:

ΔD=0.11-0.002b+0.0006D

式中b——壁厚(mm);

D——外径(mm)。

3.简单形状工件的热处理变形趋势

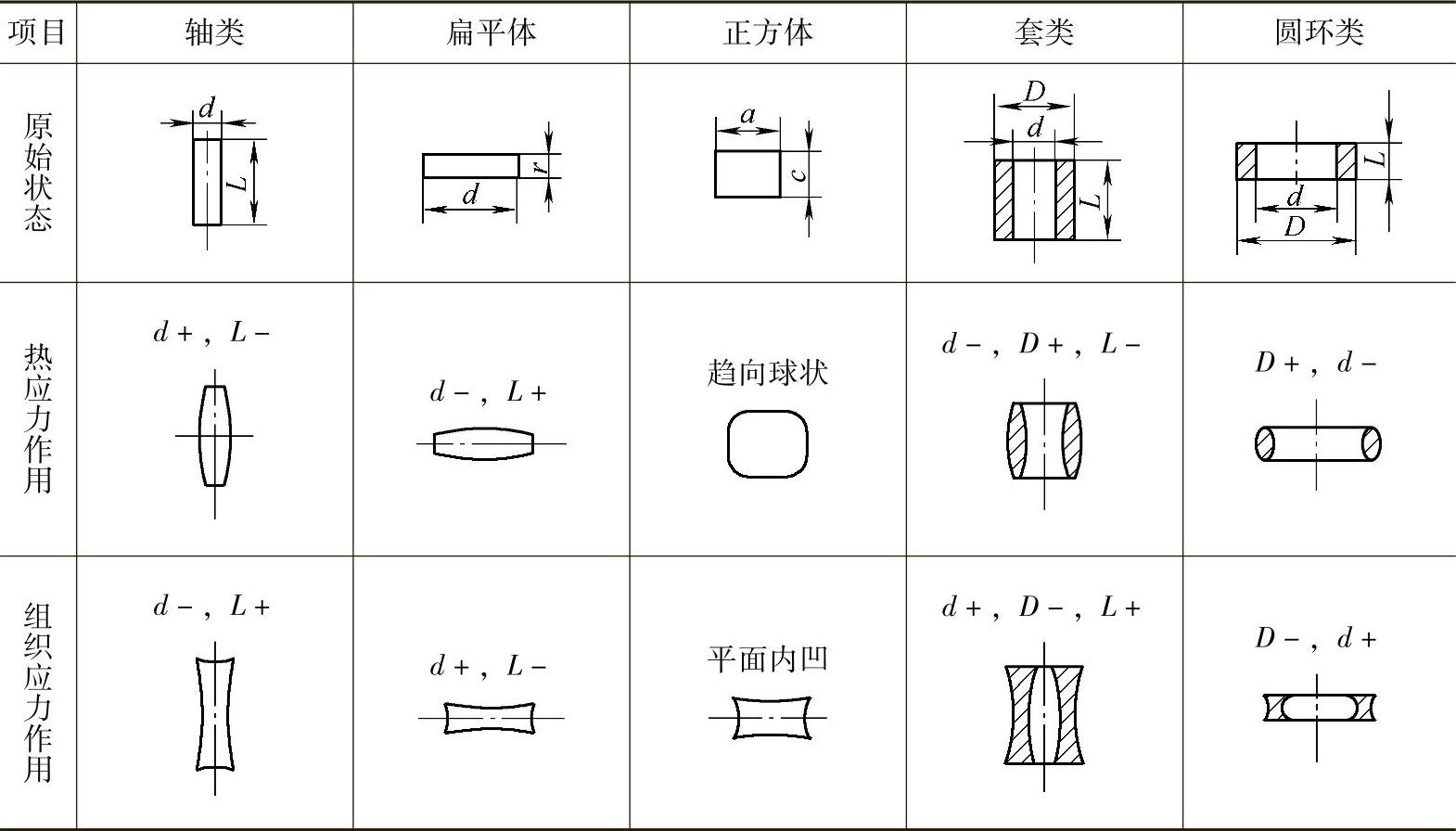

简单形状工件的热处理变形趋势见表3-3。

4.非对称工件的热处理变形趋势

在实际生产中很多零件结构不是均匀对称的,而是形状各异,淬火变形趋势复杂。截面不对称的长形工件,淬水时一般总是冷得快的侧边(即领先冷却的侧边)凸起,使工件弯曲,这是热应力变形和组织应力变形复合作用的结果。当工件没有淬透时,冷得快的侧边会得到较深的淬硬层,引起不对称的比体积变化,这也助长了冷得快的侧边产生凸起变形。

带槽工件在水中淬火时,一般规律是中碳钢工件上的槽口尺寸变小,过共析钢高碳钢工件上的槽口趋于胀大,共析成分的碳素钢工件上的槽口有胀有缩。

表3-3 简单形状工件的热处理变形趋势

注:“+”表示增大,“-”表示减小。

截面厚度差别较大且形状不对称的工件渗碳时,渗碳空冷后都产生弯曲变形。弯曲变形的方向与材料有关,低碳钢工件的弯曲方向多数是冷却快的薄截面一侧为凹面,12CrNi3、18CrMnTi等低碳高合金钢工件多数是冷却快的薄截面一侧为凸面。(https://www.xing528.com)

对于高淬透性的合金钢,在淬透情况下的室温状态,后冷透的一侧是凸起变形,快冷的一侧往往是凹陷。可以通过在Ms点附近等温,减少冷却速度与转变时间的差异,来减少工件的非对称变形。

5.热处理变形的预防与控制的特点

影响工件热处理变形的因素较为复杂,往往对热处理变形的预防与控制要比热处理裂纹的预防与控制难度还要大。

1)解决工件热处理变形的方法具有很大的相对性。例如,有些工艺方法明显是解决体积变形的有效方法,但却可能会导致时效变形;有些工艺参数的变动可能是减小翘曲变形所必要的,但对体积变形或许有较坏的影响。

2)解决工件热处理变形的方法必须是来源于实践,再配以从理论上对变形基本规律的分析研究,才能正确制订出来。因此,离开工件的具体结构形状及其在生产中的变形倾向,是无法找出很好的措施的。

3)研究控制和减少热处理件变形的措施时,必须全面地或多方面地看问题。在多种较好的措施中选定其一时,就应权衡一下哪一个最好些。此时,应当顾及到现有条件是否可能实现,采用这些方法经济价值怎样,对工件的后续加工及其使用具有怎样的影响等。

6.热处理变形的预防与控制措施

(1)合理设计工件 工件淬火变形的敏感性是设计人员应当严肃考虑的重要工艺性能之一。一旦这个性能被忽视,将给工件加工过程造成许多麻烦和浪费。变形严重时,则会导致工件返修甚至报废。为了减小工件淬火变形,工件的设计应从下述三个方面加以考虑。

1)工件形状应当尽可能对称,避免截面相差悬殊和厚度过薄的地方;尽量避免出现尖的棱角;尽量减小轴类的长度与直径的比值;对于形状复杂的工件或较大型的工件设法分解制造;尽量创造热处理后能用机械加工修整变形的条件等。例如,增加工艺孔,容易变形的部位应当加适当的支撑肋,以增强工件的对称性等,这个加强肋在热处理之后除去。工件上的孔或开口必须有足够的大小,以便淬火冷却介质容易流通。由热处理引起的变形往往很大,遇到这种情况,可以把零件分割成几个形状简单的部分,分别进行热处理后再把它们组合在一起。

2)在工件的选材方面,必须根据给定的条件考虑变形以外的多种因素,因此,最后选出的钢材从防止变形的角度看就未必是理想的。经济性是一项特别重要的因素,即便从防止变形上看某种钢最好,也不能单因为这点就选用那种钢。淬火时,越是冷却能力高的淬火冷却介质,冷却就越不均匀,就容易引起工件外形扭曲。对于易变形工件,尽可能选用淬透性好的钢。对于要求变形极小的模具来说,可选择在空气中淬火即可硬化的微变形钢制造。对于高精度量具来说,应选择淬火后残留奥氏体较少的钢制造。

3)在技术条件方面,一般来说,要求硬度越低,则越易于减少淬火后的变形。局部硬化和表面硬化比整体硬化变形小且易矫正变形。

4)对于复杂的变形情况,采用磨削加工难度较大时,可以采用淬透性好的钢材,以减少淬火过程中急冷变形。

(2)毛坯应进行合理的锻造和预备热处理 合理的锻造及工件半成品预备热处理——调质、正火和高温回火等对减小变形有明显作用。在某些情况下,为解决工件最后热处理时的变形问题,半成品的预备热处理有可能成为主要环节。

(3)合理调整冷、热加工工序 在生产实践中,掌握了工件的变形规律及其特点以后,如何安排冷、热加工工序对减少工件变形具有十分重要意义。

(4)采用减少变形的先进热处理工艺 为减少工件的热处理变形,制订热处理工艺应从以下几方面考虑:

1)为减少加热时内应力所引起的翘曲变形,通常采用预热或缓慢加热的措施;为减少体积变形,则常采用快速加热或局部加热的方法。

2)为减小变形(无论是体积变形或是翘曲变形),采用淬火温度的下限温度进行加热,往往获得较好的效果。

3)在淬火连续冷却时,采取预冷方法,可以大大减小内应力,从而减小淬火变形。

4)实践证明,减缓Ms点以下的冷却速度,是减小变形的卓有成效方法,如分级淬火、等温淬火及双介质淬火等。

5)采用等温淬火是获得较小体积变形的重要工艺措施。

6)选择合适的回火温度及时回火,也有利于减小变形。

(5)减小淬火变形的操作要点 实践证明,合理的工艺方法必须通过正确的生产操作来实现。

1)作好淬火的准备工作。工件在淬火前,要了解图样要求,借以查对热处理各工序是否正确;要了解原材料情况,必要时应进行火花检验,以免用错料;要检查零件表面,不许存在折叠、表面碰伤、过深的刀痕、裂纹、表面锈斑等缺陷。

2)加热注意事项:①进炉前工件应烘干,特别是盐浴炉加热时更应注意,否则会使盐浴爆炸飞溅,发生事故;②力求使工件各部加热均匀,合金钢工件应先预热;③根据用途和性能要求,合理选择淬火加热温度,对于易变形工件需采用淬火加热温度下限;④箱式炉加热时应注意工件在炉中的放置方式,防止因自身重量所引起的翘曲变形,较长的工件要放在平整的炉底板上,放支承时支点间距离不宜超过工件直径的3~5倍;⑤细长件最好在井式炉中垂直吊挂加热,薄片件或细小件应避免互相叠砌或搭架重叠;⑥使用内热式盐浴炉加热时,应防止工件与电极相碰而烧坏;⑦盐浴炉加热后,工件取出时应尽量使附着的盐滴去,孔内凹陷处熔盐应倒出;⑧有些工件为减小体积变形可采用快速加热方法。

3)淬火操作应注意冷却方法:①工件加热后从炉中取出时,必须持稳,防止摇晃或互相碰撞。除细小钢件外,一般件不必急于立即淬入冷却剂中,可在淬火槽上静止几秒钟,既可达到持稳垂直入槽的目的,又能起到预冷效果。②淬入淬火冷却介质的方式,应根据钢件具体情况,遵循力求使钢件各部均匀冷却的原则进行:轴类工件和圆柱形、长方形、扁平的工件应当垂直淬入;薄片件应垂直淬入,使薄片两边同时冷却,大型薄片件更应快速垂直淬入,生产实践表明,速度越快,变形越小;套筒类型工件,应从轴线方向垂直淬入;厚薄不匀的工件,应尽可能从厚的一面向下投入;一端大一端小的工件应当大端先下,例如半圆锉刀可采取半圆面向下,倾斜45°淬火或将锉刀半圆面迎向水面摆动淬火,都能有利于减少翘曲;有不通孔或凹面的工件,淬入淬火冷却介质时,一般应将开口部位朝上;长方形有通孔的工件,可以倾斜入水,以增加内孔的冷却。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。