功率模块性能的好坏与其所应用的领域密切相关。例如,在机车牵引中,可靠性最为重要,而在家用消费品中,低成本则是决定性的因素。功率模块的性能可通过模块复杂度、散热能力、绝缘电压及漏电稳定性、负载循环的能力、电磁干扰、损坏时的安全性以及环保与回收利用等方面来介绍。

1.模块复杂度

复杂度不能用一个普遍适用的概念来定义。采用复杂的模块在组合成系统时可将寄生电感、干扰、接线错误等问题减到最少,并降低系统的成本。但模块复杂度较大时,通用性会降低,成本会随之增加。并且内部元器件和接线数量越多,损坏的概率就越大,维修就越复杂。对模块的驱动、测试和保护部分而言,也要求具有更高的散热能力和抗电磁干扰能力。迄今为止,在驱动集成方面还没有形成一种被大家所接受的模块结构作为“国际标准”。由于驱动功能不断被集成到功率模块中,使模块的通用性受到限制,实际的模块越来越像子系统。目前,智能模块占领了大部分市场(如消费品、汽车制造),使得具有相似应用的市场也把由相似基本单元组成新型模块系统作为研究目标。尽管有时会出现不可避免的重复,但可以让使用者降低系统的总成本。

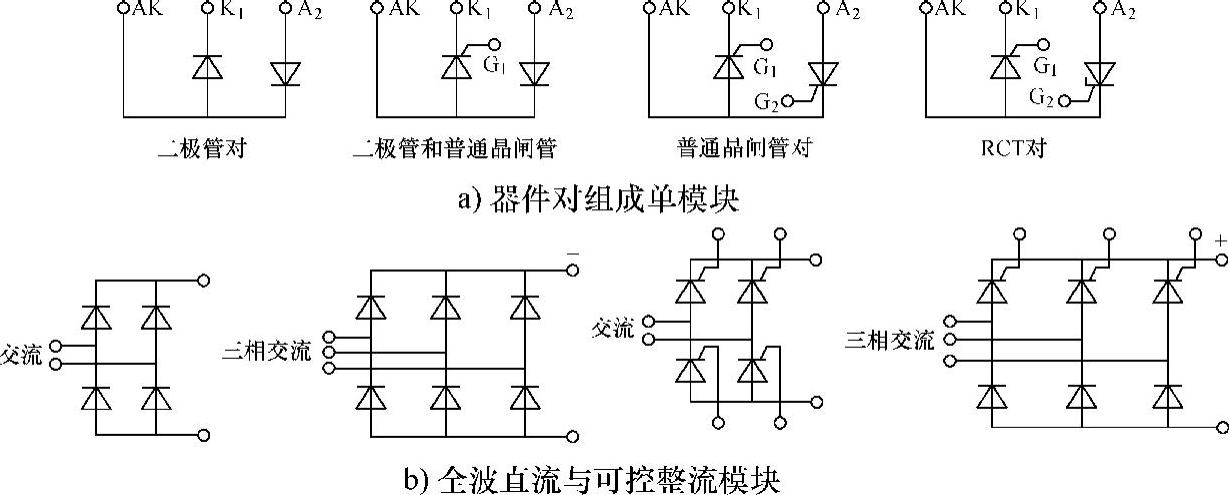

市场上目前所用IGBT和二极管及其他器件的功率模块,其中采用了图6-54、图6-55所示的电路结构,大量地用于电力电子装置及其驱动技术中,可以满足各种应用需求。图6-54a是由二极管对、晶闸管对及逆导晶闸管对形成的模块。图6-54b是由二极管、晶闸管等组成的桥式整流器模块,包括单相可控整流器与三相可控整流器模块,以及单相全波整流器与三相全波整流器模块[39]。

图6-54 多个器件组成的单模块与整流器模块

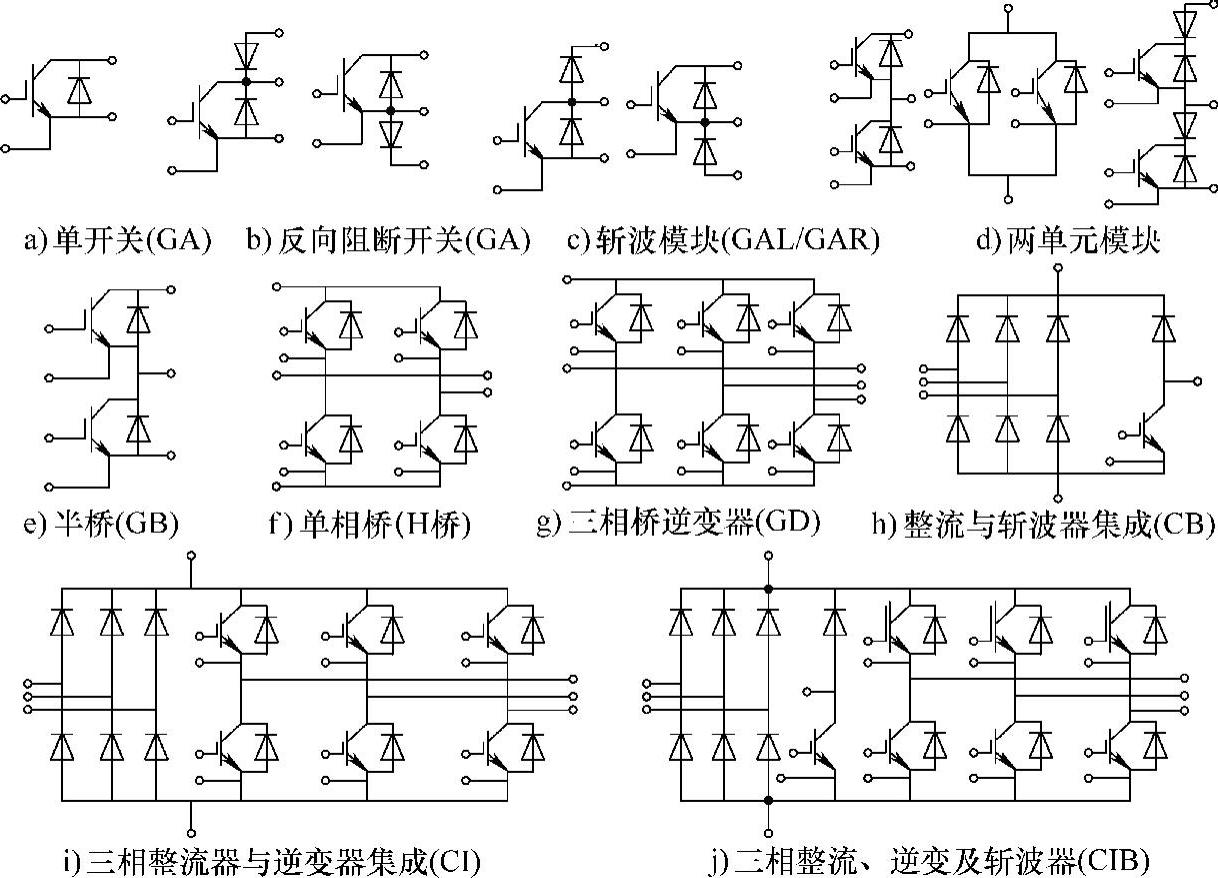

图6-55所示是由IGBT与续流二极管组成的各种开关模块。除了半桥电路、单相和三相桥式整流电路模块外,整流器和逆变器也可使用模块结构。对于一些特殊应用要求,模块会进行其他配置。比如在MiniSKiiP,SEMITOP及SEMIPONT产品系列中,为了实现更高集成度,方便用户使用,模块内可能包括一个不受控或半受控的单相或三相电源整流器(C),一个三相逆变器(I),以及一个带续流二极管的IGBT来充当制动斩波器(B)。若把整流器和逆变器集成在一起,可形成CI模块;把单相或三相整流器(C)和一个电流斩波器(B)集成在一起,形成CB模块;把整流器、逆变器及制动器集成在一起,形成CIB模块。这些拓扑结构如图6-55h、i、j所示。

图6-55 各种IGBT功能模块

2.散热能力

散热能力与模块结构的内部参数(包括内热阻R和热阻抗Z)以及外部环境条件有关,它决定了模块所允许的最高损耗(即电流、电压及开关频率等)。模块的热阻与各组成部分的材料热导率、厚度及热流面积有关。可用下式来表示:

式中,d表示材料厚度;λ表示热导率;A表示热流面积。式(6-18)表明,采用热导率高的材料、减小材料厚度及增大芯片面积有利于降低热阻,增加芯片最大功率密度。

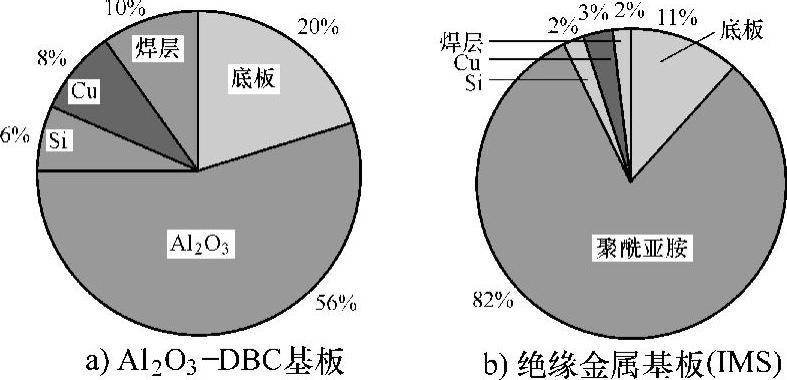

图6-56给出了1200V功率模块采用Al2O3-DBC和绝缘金属(IMS)基板时内部热阻的分布(芯片尺寸为9mm×9mm)[54]。可见,采用DBC基板时,Al2O3绝缘基片产生的热阻占热阻的56%,铜底板产生的热阻占热阻的20%;而Si芯片所占热阻仅为总热阻的6%。采用IMS基板时,聚酰亚胺绝缘基片产生的热阻占总热阻的82%,铜底板产生的热阻占总热阻的11%,而Si芯片所占热阻仅为总热阻的2%。这说明采用DBC基板比IMS基板有更好的散热能力。

图6-56 功率模块(1200V)内部热阻的分布(芯片尺寸为9mm×9mm)

通常标准的Al2O3-DBC基板的纯度为96%,其热导率λ为24W/m·K。若采用高纯度为99%的Al2O3,其热导率将会进一步增加。AlN的热导率λ为150W/m·K。可见,采用高纯度的Al2O3或AlN可进一步改善热阻。另外,若去掉底板,将大面积的DBC基板直接压接在散热器上,底板及底面焊接热阻不再存在。于是硅芯片和DBC基板之间的接触热阻可减少约50%。关于功率模块的散热详见9.4节。

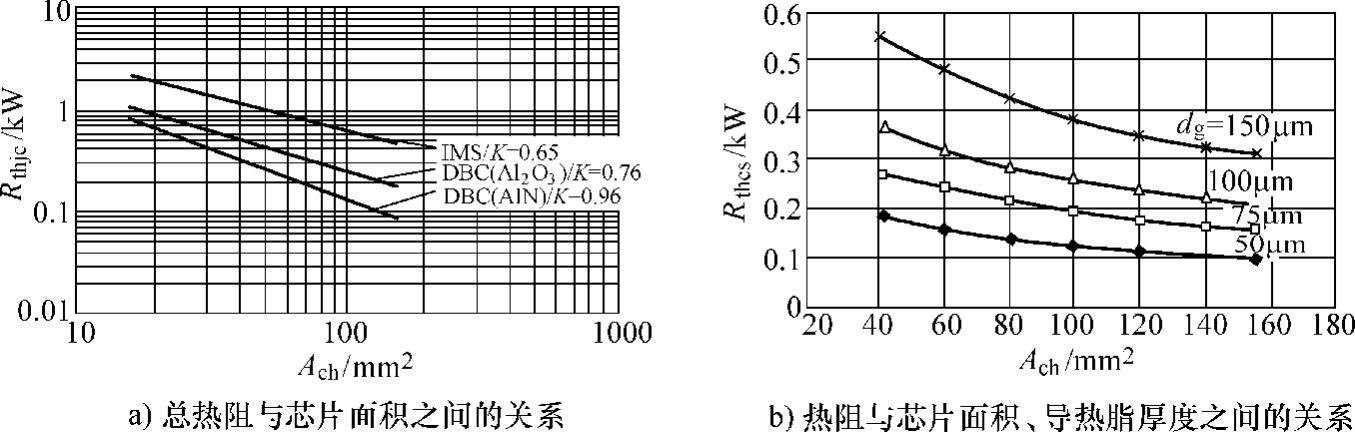

图6-57给出了模块热阻与芯片面积之间的关系[54]。由图6-57a可见,热阻Rthjc(对数值)随芯片面积Ach(对数值)增加而下降。但并不都呈线性下降,对高热导率的基片(如AlN基片),热阻随芯片面积的增加而大致呈线性关系(比例系数K=0.96)。但当热导率较低(如Al2O3基片)时,热阻与面积的关系会呈非线性变化。这是因为芯片与散热器之间导热脂的热阻Rthcs随芯片面积的增加而增大。如图6-57b所示,热阻随导热脂厚度dg的增加而增大。对于确定的导热脂厚度,芯片面积增大一倍,而热阻只减小了20%(比如对于dg=100μm,Ach=120mm2时热阻为0.235K/W,而Ach=60mm2时热阻为0.315K/W),而利用热阻公式计算的结果是,面积增加一倍热阻会减半。这说明采用增加芯片面积来提高散热性能是有限的。

为了提高功率,尽可能采用芯片并联,此时应将热源分开,还需考虑芯片间距对热阻的影响。在小尺寸的模块中,IGBT与二极管芯片相互间比较靠近,热耦合问题严重,还需考虑模块内部热量扩展。当芯片间距在一定的范围内时,芯片间的热耦合会使温度上升。对于Al2O3-DBC陶瓷基片,其芯片之间的间距dc可根据如下的经验公式来确定:

图6-57 模块热阻与芯片面积之间的关系

根据上式可知,对于36mm2芯片,芯片间距dc为3.6mm。

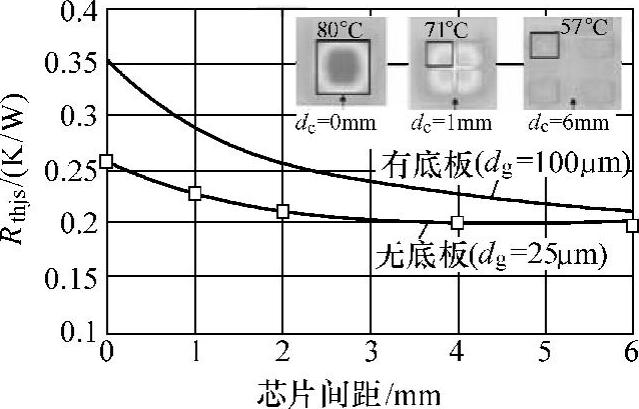

图6-58给出了模块热阻与芯片间距dc之间的关系[54]。可见,不论是有底板/或是无底板,热阻均随芯片间距减少而增大。并且有底板时的导热脂较厚,因此其热阻比无底板时的热阻大,当芯片间距dc较小时,热量扩展慢,热阻增加,会导致温升增加。因此图中间距dc为6mm时温度下降到57℃,无间距(dc=0mm)时温度为80℃。

图6-58 功率模块内部热阻随芯片间距的变化

3.绝缘电压

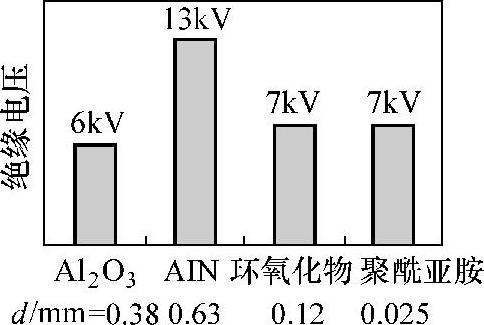

模块的绝缘电压是由电极引线压焊点与金属底板之间的绝缘层决定的。绝缘电压的高低取决于芯片底部绝缘层的厚度、材料、均匀度以及外壳材料。实际上还受绝缘层边缘与硅凝胶粘接质量的影响。目前,IGBT模块具有2.5~9kV的绝缘测试电压(有效值)。图6-59给出了具有标准厚度的各种绝缘基片所能达到的最高绝缘电压[54]。可见,AlN的绝缘电压最高为13kV,明显高于环氧化物、聚酰亚胺及Al2O3。

4.负载循环能力(https://www.xing528.com)

负载循环能力表示内部连接处承受温度变化的能力。当开关频率低于3kHz时,特别是间歇运行(如拖动、电梯)或脉冲负载时,负载变化会导致模块内部连接处的温度变化。当温度循环变化时,硅、铝膜和键合线在长度方向上的线膨胀系数不同,硅在长度方向的线膨胀系数(ΔL/L)比较小(4.7×10-4%/K),但金属化铝膜和键合线却有较高的线膨胀系数(23×10-4%/K),两者因受热而产生变形程度不一致,最终导致材料疲劳和磨损,使得芯片寿命随温度变化幅度的增加而降低。键合线与芯片之间的连接寿命同样也受两者膨胀系数差异的影响。

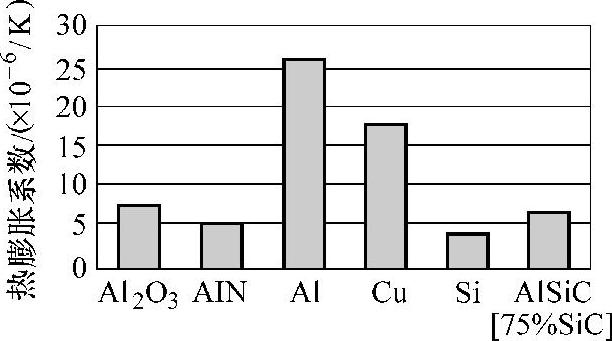

图6-60模块中不同材料的热膨胀系数比较[54]。可见,Al的热膨胀系数最大,Cu次之,AlSiC与Al2O3的热膨胀系数接近,AlN次之,而Si的热膨胀系数最小。说明采用AlN作绝缘基片比Al2O3更好,采用AlSiC作底板比Al和Cu更好。去掉底板后,模块的负载循环能力会大大提高。

图6-59 各种绝缘基片最大绝缘电压

图6-60 模块中不同材料的热膨胀系数

模块结构中,陶瓷基片和底板之间的面积最大,在温度大幅度变化时陶瓷基片容易变形和损坏,故底板与焊料的选择很重要,必须选择合适的底板和高质量的焊接方法;或采用多块陶瓷基片来减小单块基片的面积,从而减小因温升而膨胀的变化量,提高模块的负载循环能力。

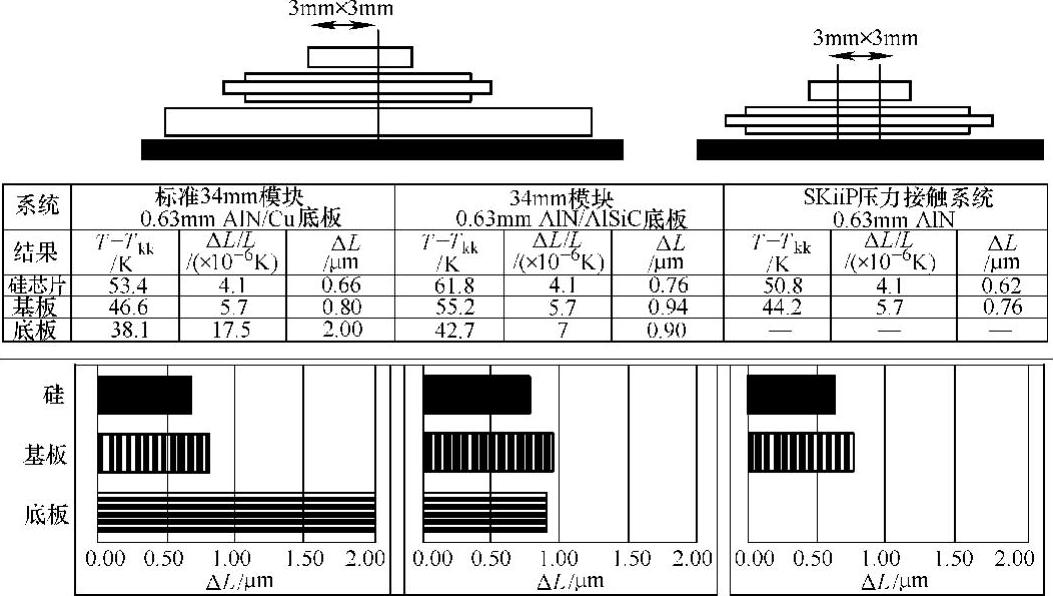

图6-61给出了采用各种不同底板时模块长度方向的膨胀系数变化量(ΔL/L)[54]。可见,采用AlSiC底板时的ΔL/L比Cu底板时要小,无底板时模块的负载循环能力只与硅和AlN-DBC基板的ΔL/L有关。

图6-61 不同底板的封装比较(AlN-DBC基板)

AlSiC材料具有高的热导率(170~200W/m·K)和可调的热膨胀系数[(6.5~9.5)×10-6/K],可以与硅芯片和AlN-DBC基板实现良好的匹配,能够防止疲劳失效的产生,甚至可将芯片直接安装到AlSiC底板上。另外,AlSiC材料的热导率大约是柯伐合金(铁镍钴合金)的10倍,芯片产生的热量可以及时散发,使整个模块的可靠性和热稳定性大大提高。

5.电磁干扰

电磁干扰(Electrio-Magnetic Interference,EMI)是指电力电子装置对周围设备所产生的负面影响,通常有两种形式:一种是传导干扰,主要影响电源线;另一种是辐射干扰,以电磁波的形式发射出来。模块内部结构引起的电磁干扰主要是由于功率MOSFET和IGBT的电流、电压上升时间极短(纳秒级),产生了频率远在兆赫(MHz)之外的电磁干扰,并且干扰电压的幅度主要受模块内部寄生元件及干扰信号在模块内和接口处传播途径的影响。

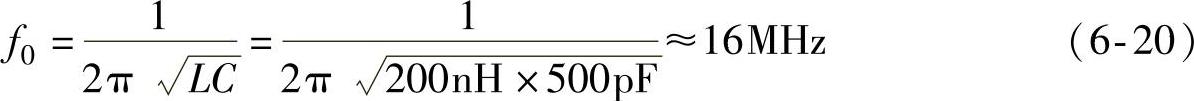

由于IGBT模块的电压变化率du/dt和电流变化率di/dt较高,在几百纳秒的时间内开通数百安电流或关断数百伏电压时,很容易产生传导干扰和辐射干扰。假设线路的寄生电感为200nH,基板的寄生电容为500pF,如果寄生电感和电容构成环路,则环路的谐振频率f0可根据下式计算[63]:

若IGBT开关回路有16MHz的谐振电流,则会产生传导干扰及辐射干扰噪声。若谐振频率高达32MHz或更高,则会表现为辐射干扰。

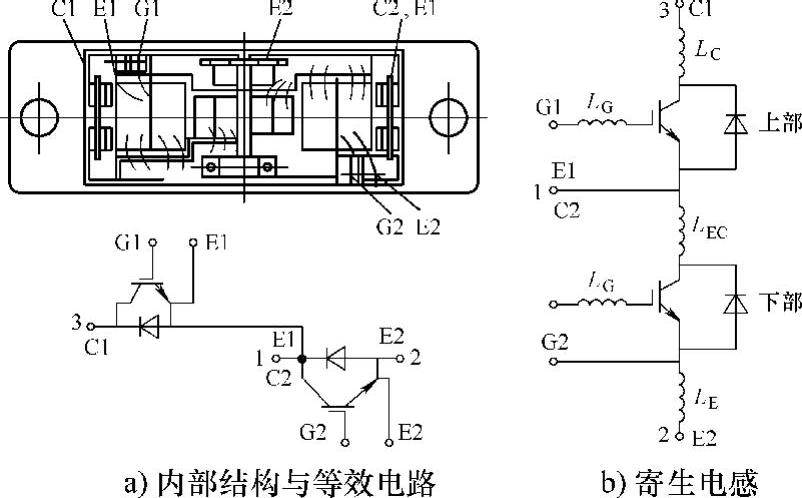

图6-62 半桥模块的内部结构、等效电路及寄生电感

选择合适的绝缘材料、减小耦合面积或用导电屏蔽可降低非对称干扰。同时,选择合适的内部连线结构,可避免由于外部电磁场或者变压器耦合对控制线的干扰而引起的误动作。图6-62a给出了半桥模块内部结构及等效电路。模块内部的寄生电感是由芯片之间的连接线以及芯片对模块端子连接线所产生的引线电感,如图6-62b所示。其中,LG为栅极寄生电感;LC为上开关管集电极寄生电感;LEC为上开关管发射极与下开关管集电极之间的寄生电感;LE为下开关管发射极寄生电感,则模块内部的总寄生电感Lσ=LC+LEC+LE。这些寄生电感在开通时会延缓电流上升率di/dt,在关断时会感应过电压,并在控制和主电路之间引起电感式耦合。如果模块内部的芯片是并联的,则寄生电感会引起芯片的动态不均流及芯片之间的振荡。模块设计时,要求内部芯片、引线和电极的布局完全是对称分布的,所产生的电感要尽可能小。

除了寄生电感的影响外,电磁干扰还体现在对地电流,即iE=CEduCE/dt,由绝缘基片的电容CE及器件开关时产生的duCE/dt所致,并通过接地的散热器流入保护地端子。绝缘基片电容CE与介电常数及标准厚度有关,可用下式表示:

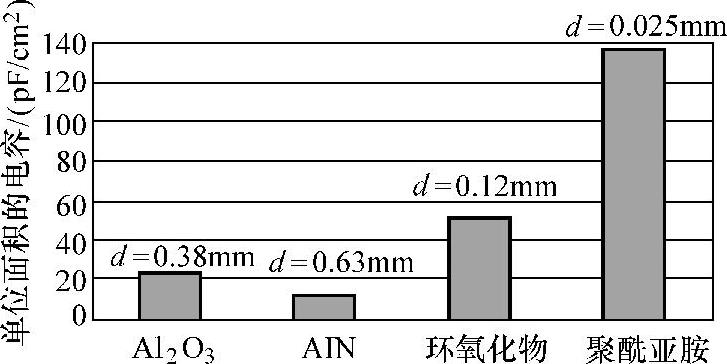

式中,d为材料标准厚度,由导热能力所决定(对于Al2O3,d=0.38mm;对于AlN,d=0.63mm);ε为介电常数(对于Al2O3和AlN,ε=ε0εr=9.1885×10-12F/m);A为面积。CE决定了最大对地电流所允许的最高开关速度。CE越小,允许的器件开关速度越高。图6-63给出了具有标准厚度的常用绝缘基片单位面积电容值CE[54]。对于各自的标准厚度,AlN基片产生的电容值最小,聚酰亚胺绝缘基片(d=0.025mm)产生的电容值最高。相比较而言,采用AlN基片时CE最小,即允许IGBT开通时duCE/dt最高,开关速度最快。

图6-63 常用绝缘基片单位面积的电容

6.可靠性试验

功率模块的检测过程十分复杂,要评价其可靠性很困难。因此在功率模块设计时就应考虑到元器件的老化问题[64]。应采取尽可能多的安全措施,使元器件的寿命满足整个系统的寿命要求。

为了提高模块的可靠性,利用可靠性测试加以筛选。常用的模块可靠性试验包括高温反偏(High Temperature Reverse Bias,HTRB)试验,高温栅极反偏(High Temperature Gate Bias,HTGB)试验,高湿、高温反偏试验(High Humidity High Temperature Reverse Bias)试验,高低温贮存(High and Low Temperature Storage,HTS,LTS)试验,温度循环(Temperature Cycling,TC)试验,功率循环(Power Cycling,PC)试验及振动(Vibration)试验等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。