与砂型铸造相似,消失模铸造中涂料可以防止铸件粘砂,降低铸件表面粗糙度值,阻止金属液渗入铸型。不同之处在于消失模铸造中涂料是涂覆于模样表面的。消失模铸造涂料还可以提高模样表面的强度和刚度,防止模样在搬运、填砂和振动过程中变形和破坏。

1.涂料的组成与原料

消失模铸造用涂料一般由耐火材料、黏结剂、载体、悬浮剂、表面活性剂和其他辅助添加剂组成。

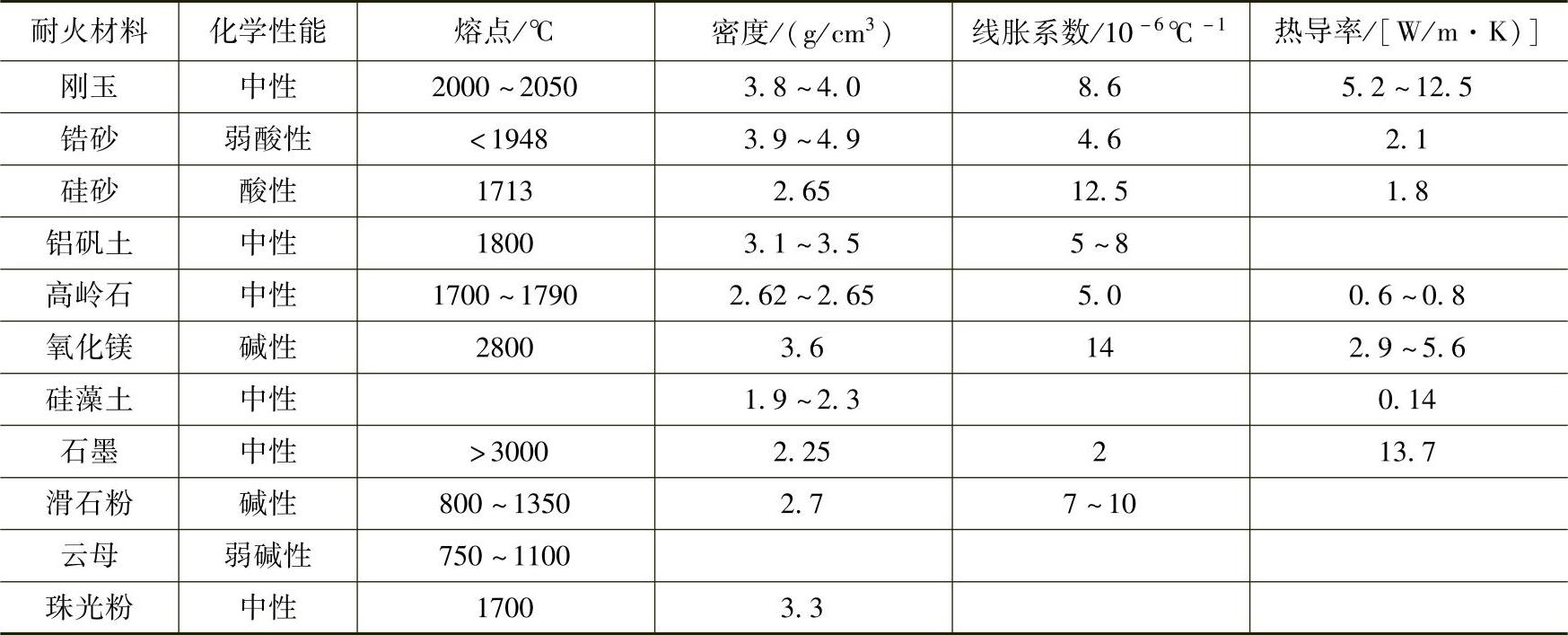

(1)耐火材料 耐火材料是涂料中的骨干材料,决定了涂料的耐火度、化学稳定性和绝热性。常用的耐火材料包括:刚玉、锆砂、硅砂、铝矾土、氧化镁、高岭土熟料等。表8⁃33为常用耐火材料的物理和化学性能。

表8⁃33 常用耐火材料的物理和化学性能

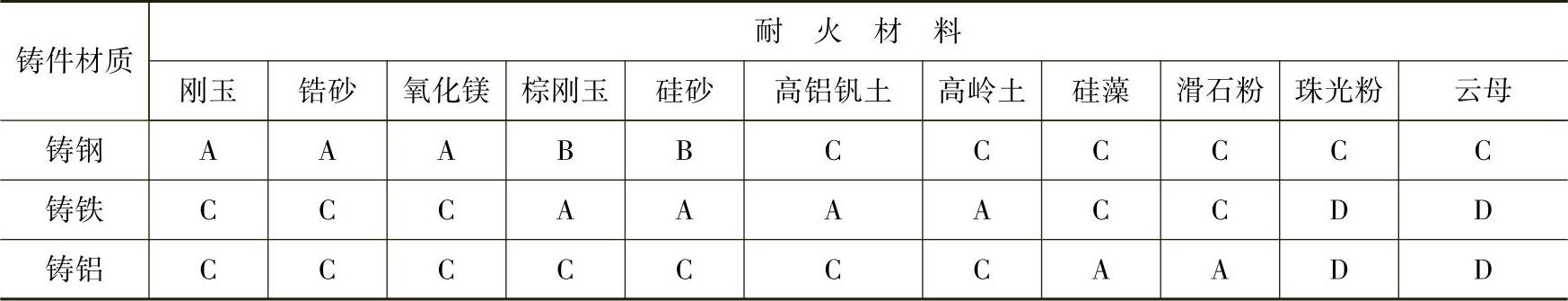

根据铸件的具体材质来选用具体的耐火材料,这是因为铸件的材质不同,其熔点以及铸件与涂料之间的化学稳定性也不相同。表8⁃34为耐火材料与铸件材质的匹配情况。

表8⁃34 耐火材料与铸件材质的匹配

注:A表示常用,B表示有时用,C表示基本上不用,D表示与其他耐火材料配合使用。

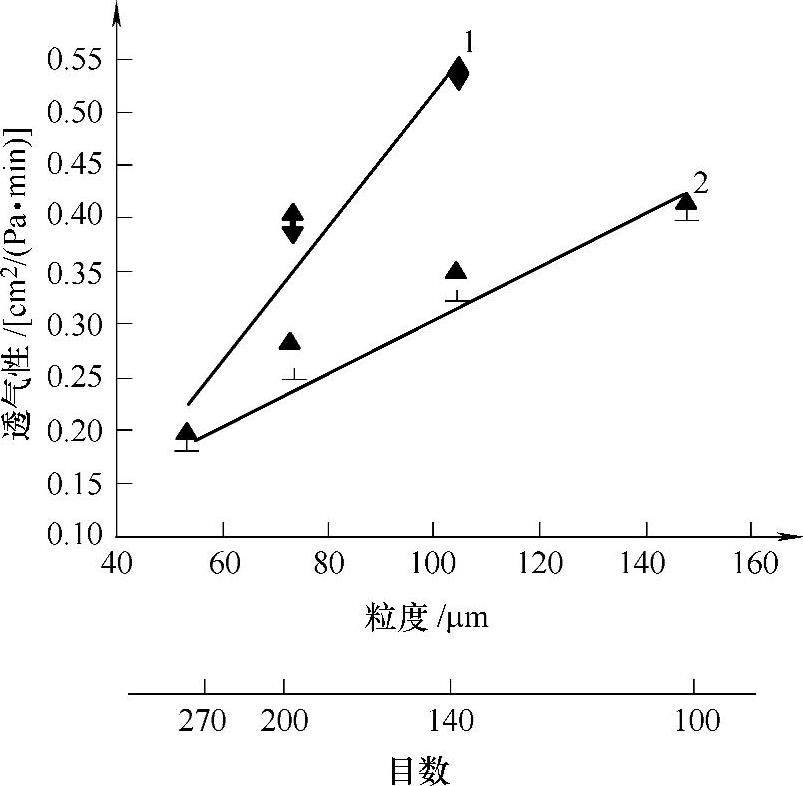

耐火材料的粒度和分布对涂料的透气性有很大的影响,粒度越大,粒度分布越集中,粒形越趋近球形,涂料的透气性就越高。图8⁃20所示为在加入相同黏结剂的条件下,两种耐火材料的粒度与所配制涂料透气性的关系。由图8⁃20可见,随着耐火材料粒度的增大,两种涂料的透气性都升高,升高的速度不同。

耐火材料的粒度和分布对涂料的悬浮性也有较大的影响,粒度越大,涂料的悬浮性就越差。因此,耐火材料粒度和级配的选择应兼顾到涂料的悬浮性和透气性,使其具有良好的综合性能。

(2)黏结剂 黏结剂是为了使涂料中的其他组分黏结在一起,提高涂料层的强度,并使涂料能牢固地黏附在发泡模样表面上的助剂。涂料用黏结剂可分为无机黏结剂和有机黏结剂,前者的使用温度较高,后者的使用温度低一些。无机黏结剂包括:膨润土、水玻璃、硅溶胶、磷酸盐、硫酸盐,以上均为亲水型黏结剂。有机黏结剂分为亲水型和憎水型。亲水型包括:糖浆、纸浆废液、糊精、淀粉、聚乙烯醇(PVA)、聚醋酸乙烯乳液、水溶性酚醛树脂、聚丙烯酸(VAE)、苯丙乳液。憎水型包括:沥青、煤焦油、松香、酚醛树脂、桐油、合脂油、硅酸乙酯、聚乙烯醇缩丁醛。亲水型用于水基涂料,憎水型用于醇基涂料。一些憎水型黏结剂经过处理也可用于水基涂料。常用的黏结剂有:膨润土、硅溶胶、酚醛树脂、聚乙烯醇缩丁醛、聚醋酸乙烯乳液。

(3)载体 载体又称为溶剂或载液,主要作用是使耐火材料颗粒分散在其中,使涂料中其他组分溶解于其中,形成便于涂覆的浆状或较稀的膏状涂料。常用的载体有水和有机溶剂。消失模铸造中使用较多的是水基涂料。大多数有机溶剂都能使泡沫模样受到侵蚀或溶解,乙醇的使用量也较多。模样用水基涂料涂刷后一般需要放置数小时至一昼夜,使其干燥。也可以使用低于60℃的热源进行烘烤或吹热风加速干燥。

图8⁃20 两种耐火材料的粒度与所配制涂料透气性的关系

1—氧化铝粉涂料 2—硅石粉涂料

(4)悬浮剂 悬浮剂是赋予涂料一定的黏度,以阻缓耐火材料颗粒下沉,使耐火材料尽可能有效悬浮的溶剂。悬浮剂的加入可使涂料黏度增加,有效地放置沉降和分层,并具有适当的流变性。悬浮剂主要有两种:一种是水基涂料悬浮剂,另一种是醇基涂料悬浮剂。

1)水基涂料悬浮剂主要包括:膨润土、凹凸棒黏土、羟甲基纤维钠(CMC)、海藻酸钠、聚乙烯醇、糖浆、木质素磺酸钙、黄原胶和聚丙烯酰胺(PAM)等。

2)醇基涂料悬浮剂主要包括:有机改性膨润土、聚乙烯醇缩丁醛(PVB)、钠基膨润土、锂基膨润土、凹凸棒黏土、海泡石、累托石、SN悬浮剂等。

(5)辅助添加剂 辅助添加剂包括表面活性剂、消泡剂和防腐剂。

1)表面活性剂是用来改善涂料对泡沫模样表面的浸润渗透能力,降低涂料的表面张力的助剂。表面活性剂具有亲水和亲油的性质,其分子一般由两种性质不同的原子基团组成:一种是非极性的亲油(疏水)的基团,另一种是极性的亲水的基团。两个基团分处于分子的两端,形成不对称结构,是既能亲油又能亲水的双亲分子。亲水疏水平衡值(HLB值)常作为选择表面活性剂的依据,以衡量亲水部分与亲油部分在总的乳化性质中的贡献。HLB值越高,表示亲水性就越高,反之则亲油性就越高。

按照表面活性剂亲水团的性质可将表面活性剂划分为阴离子型、阳离子型和非离子型,以及两性表面活性剂。常见的阴离子型表面活性剂有羟酸盐、硫酸酯盐、磺酸盐和磷酸酯盐四大类,具体的试剂有扩散剂N、亚甲基双萘磺酸钠(NNO)、十二烷基苯磺酸钠。

阳离子型表面活性剂大多为有机胺类化合物,铸造生产中应用较少,但是烷基季铵盐[RN+(CH3)3Cl-]可用来制备有机膨润土。

非离子型表面活性剂不受pH值和电解质的影响,在涂料中应用较多,水基涂料中常用的有聚乙烯醚类化合物(JFC)、烷基酚与环氧乙烷缩合物(OP⁃10)等。具体试剂有OP⁃4、OP⁃7、OP⁃10、高级脂肪醇聚氧乙烯醚、T⁃80(吐温⁃80)等。

2)消泡剂是为了消除涂料生产或贮存时由于稀释或搅拌产生气泡而添加的助剂。常用的消泡剂有正丁醇、正戊醇、正辛醇。加入量一般为涂料的2%,不宜多加。

3)防腐剂是为了防止水基涂料产生发酵、腐败和变质添加的助剂。常用的防腐剂有麝香草酚(百里酚)、五氯萘酚、五氯酚钠、苯甲酸钠和甲醛水溶液(福尔马林)。加入量一般为涂料的0.02%~0.04%。

2.涂料的配制与使用

涂料的配制包括两方面的内容:各种原辅材料的选择及配比确定,涂料的配制工艺及现场控制。

(1)原辅材料的选择 耐火材料的选择主要依据铸件的材料种类和铸件的大小。铸钢件的浇注温度较高,要选用耐火度高的耐火材料。对于壁厚较大的铸钢件,可选用锆石粉或白刚玉做耐火材料。对于中小型铸钢件,可选用棕刚玉、铝矾土或硅石粉做耐火材料,或者以锆石粉为主,加入一部分莫来石粉。对于高锰钢铸件可选用镁砂粉或镁橄榄石粉,不宜选用硅石粉,以免形成MnOSiO2粘砂。对于大型铸铁件,要选用锆石粉与以鳞片石墨为主的耐火材料。对于中小型铸铁件可选用土片状石墨、铝矾土、硅石粉、镁砂粉等耐火材料,还可以添加一定量的云母、硅灰石、黑曜石,以改善涂层的高温透气性。对于铝合金铸件,可选用滑石粉、云母粉、蛭石粉。为了保证涂层的高温透气性,所选的耐火材料应有合理的粒度级配。如某耐火材料中,100目的颗粒约占12%,小于270目的颗粒占25%~28%。

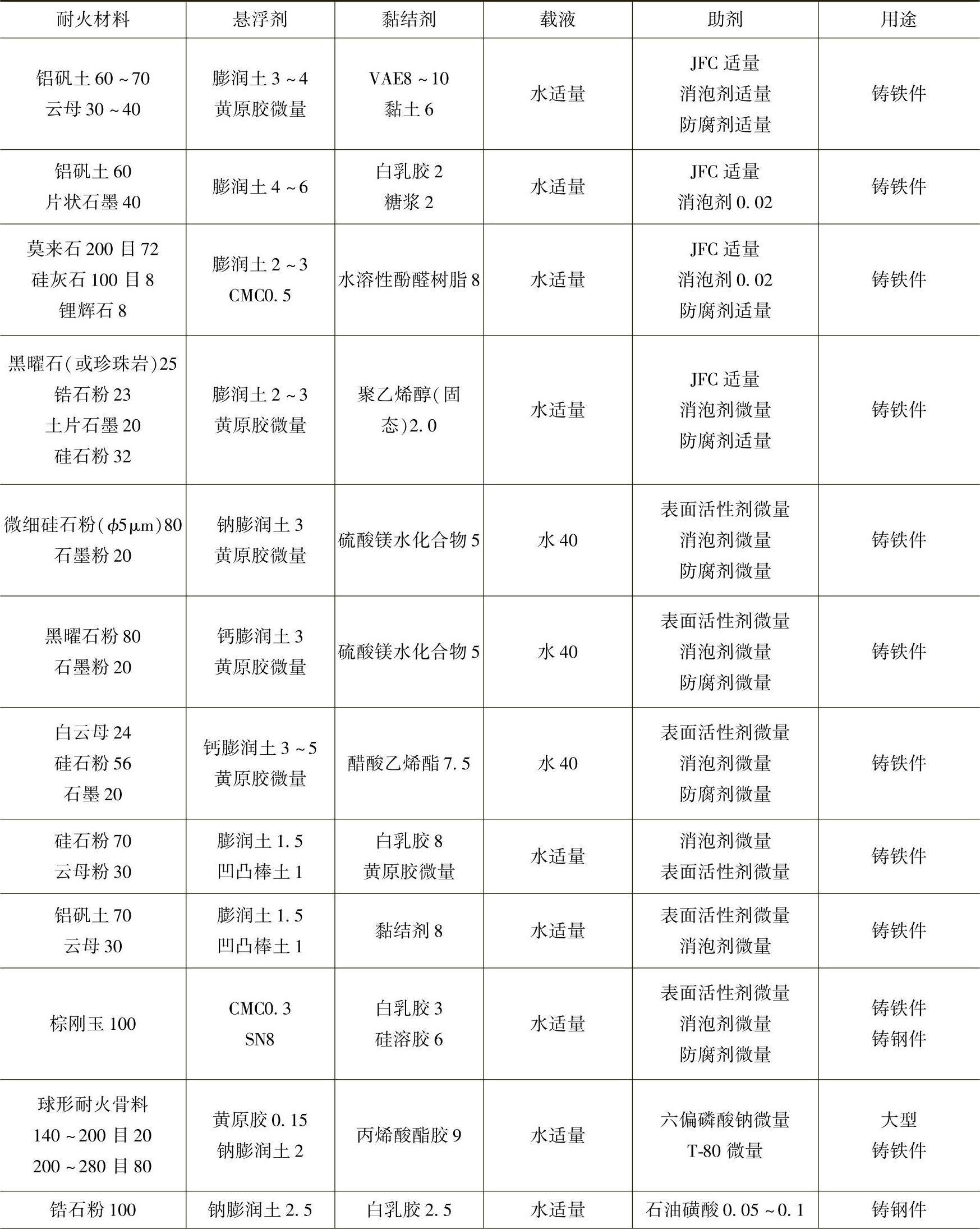

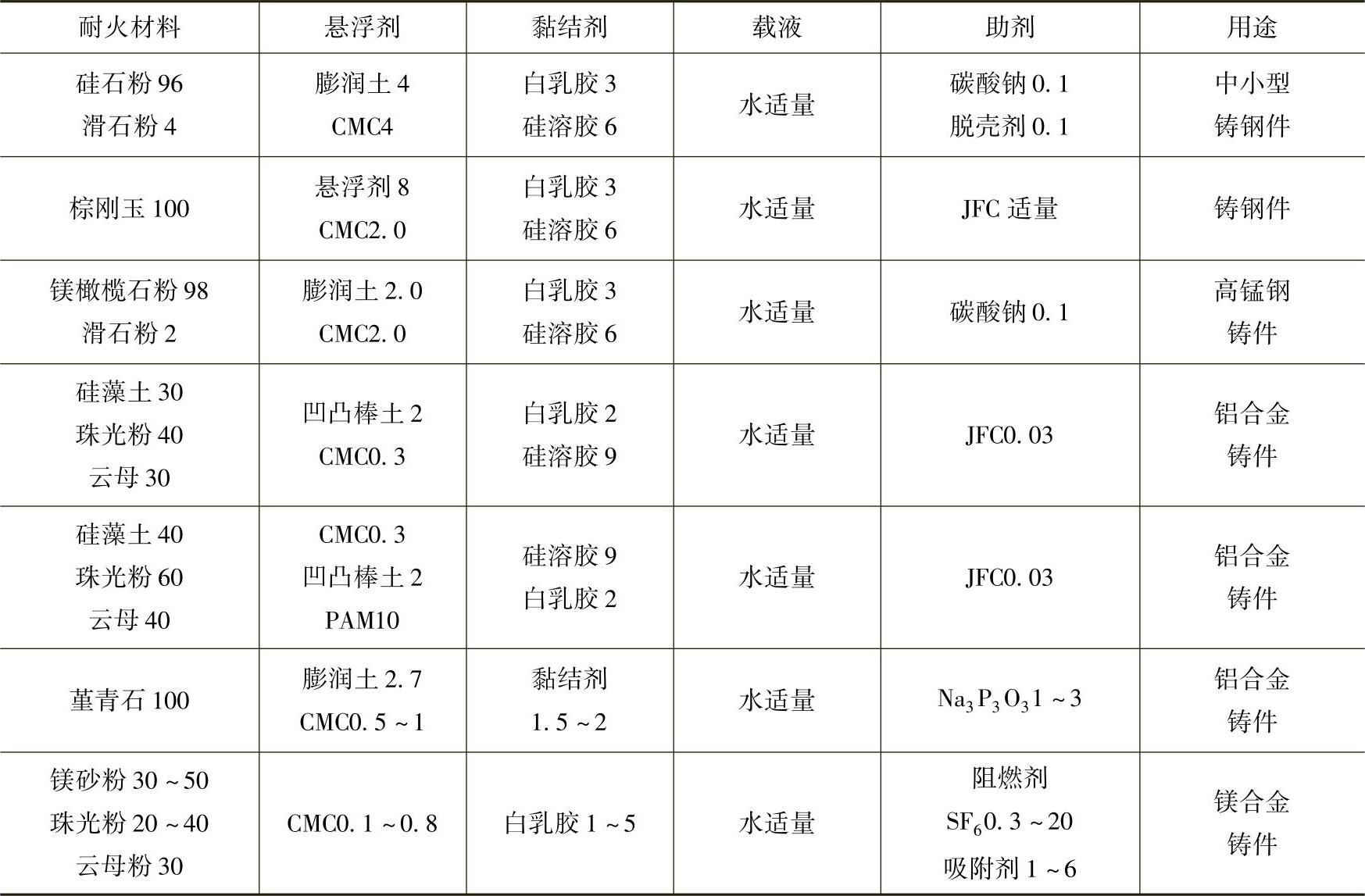

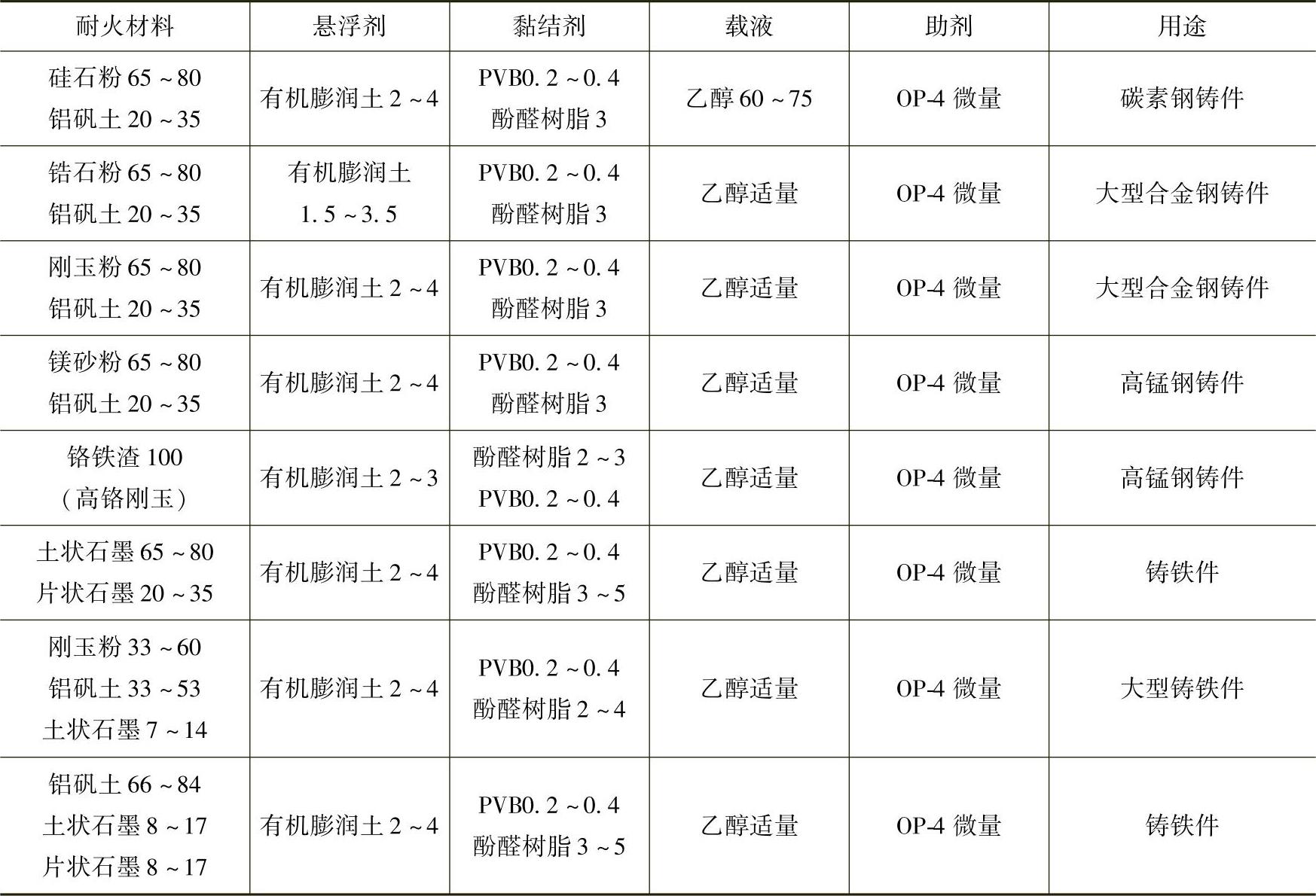

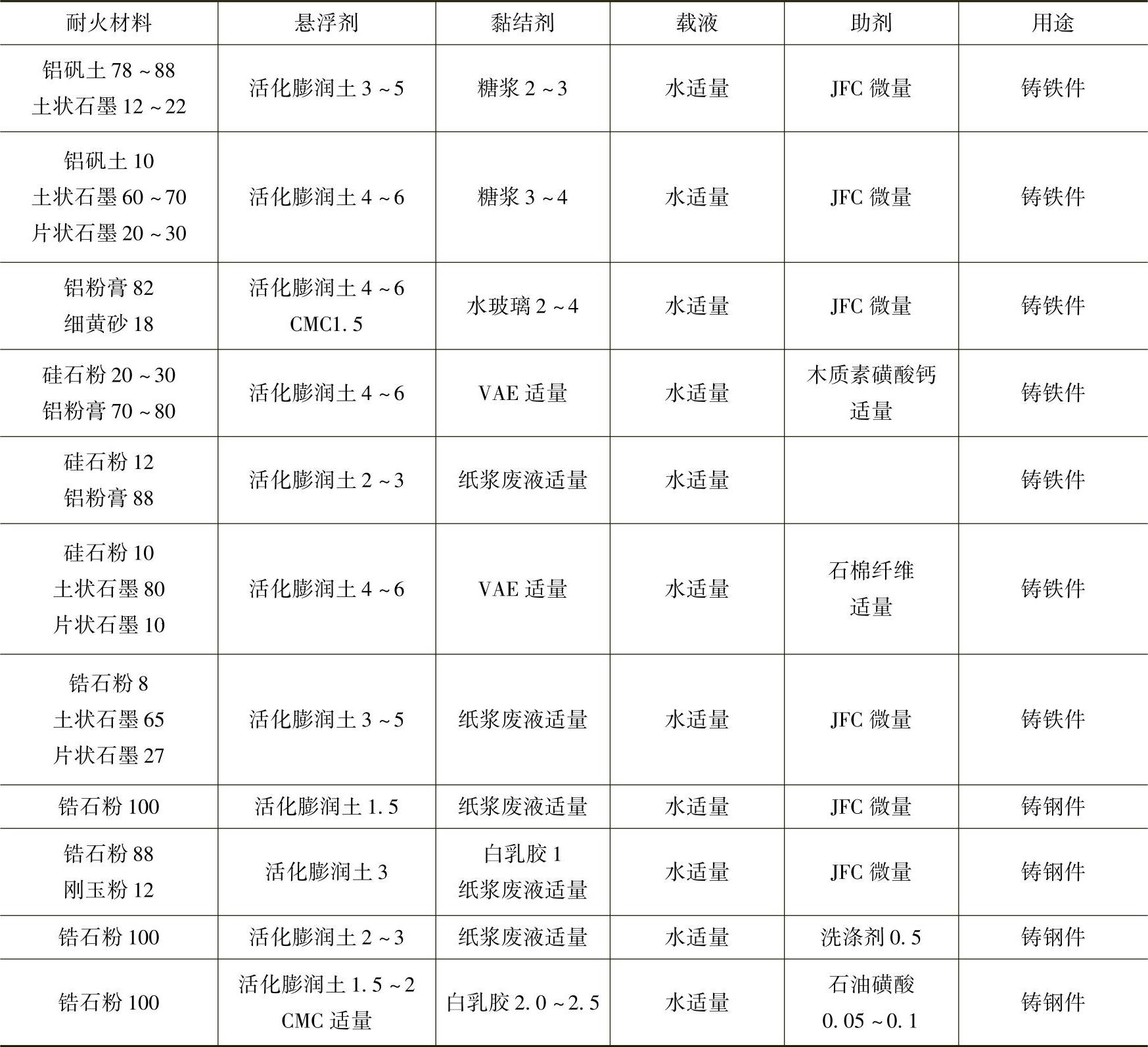

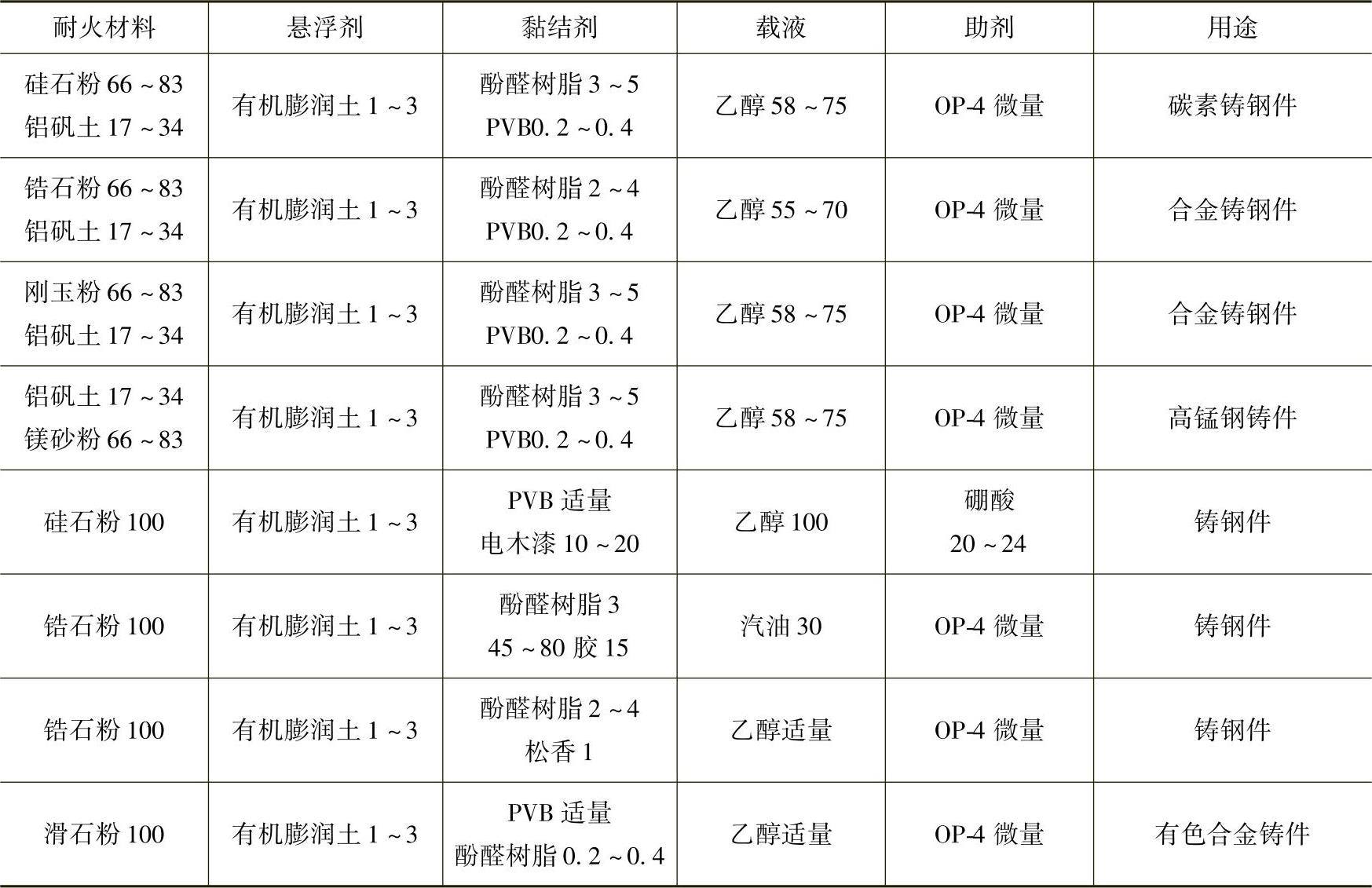

(2)原辅材料的配比 根据涂料的用途,可分为铸钢用涂料、铸铁用涂料、铸造铜合金用涂料和铸造铝合金用涂料四种;根据涂料中的载体,可分为水基涂料和醇基涂料两大类。表8⁃35为消失模铸造水基涂料配比,表8⁃36为消失模铸造醇基涂料配比,表8⁃37为实型铸造水基涂料配比,表8⁃38为实型铸造醇基涂料配比。

表8⁃35 消失模铸造水基涂料配比(质量份)

(续)(https://www.xing528.com)

表8⁃36 消失模铸造醇基涂料配比(质量份)

注:应采用高纯度乙醇或甲醇做载液,以保证挥发干燥。

表8⁃37 实型铸造水基涂料配比(质量份)

表8⁃38 实型铸造醇基涂料配比(质量份)

(续)

(3)涂料的配制工艺

1)原材料的预处理:涂料的配制时,大多数原辅材料可以直接用来配制,但是有一些原辅材料需要进行预处理。膨润土在配制水基涂料时需要提前浸泡,方法是1质量份膨润土加10质量份水,至少浸泡24h,然后搅拌,转速最好超过1000r/min,搅拌后即支撑浆料。CMC等水溶性高分子化合物在使用前也需要按w(CMC)∶w(水)=1∶(20~30)的比例浸泡24h以上,制成胶状溶液备用。

2)配制工艺:有搅拌、球磨+搅拌、碾压成膏状+搅拌三种工艺方法。其中后两种工艺混制的涂料的涂刷性较好。以不流淌性表示涂料的涂挂性,表8⁃39为不同混制工艺对涂料不流淌性的影响。碾压成膏状再稀释的涂料不流淌性好的原因是碾压使耐火材料、黏结剂和添加物之间充分接触,相互扩散,形成小而不结实的絮状物。而直接搅拌的涂料其黏结剂不易均匀分散在涂料中。一般情况下,钢铁铸件涂料的耐火材料偏粗,碾压或球磨时间不宜过长,以3~5h为宜。时间过长,则会使耐火材料破碎而影响涂料的透气性。

表8⁃39 不同混制工艺对涂料不流淌性的影响

一般的配制工艺流程是:预处理→将膨润土、CMC和水放入分散机中搅拌成浆→加入耐火材料继续搅拌→依次加入黏结剂、表面活性剂、消泡剂和防腐剂继续搅拌→搅拌均匀→复合研磨。

(4)涂料配制的现场控制 控制指标有涂料的黏度、密度、附着量、涂层的厚度、附着性、涂挂性、沉降性、干燥龟裂和涂料的pH值。

1)涂料的黏度:可以用BH型黏度计测量,一般选用4号杯,其容积为100mL,孔径为4mm。

2)涂料的密度:反映了涂料的稀稠程度,通常采用密度计或波美度计来进行测量。

3)涂料的附着量:将尺寸为ϕ60mm×43mm的发泡成形泡沫试样放入测定过黏度的涂料中浸渍2次,然后放置24h,测定其重量,该重量减去原泡沫模样的重量即为涂料的附着量。

4)涂层的厚度:把浸渍过的、放置24h后的涂层从泡沫模样上剥离下来,用卡尺测量厚度。

5)涂料的附着性:将有涂料层的试样放置24h后,用摇振式筛机(10号筛孔)振动3min,测定涂料的剥离和损耗量。

6)涂料的涂挂性:观察浸渍时涂料在泡沫试样表面的塌落现象。

7)沉降性:将涂料置入200mL容器内,经一定时间测定其固体部分的沉降速度。

8)干燥龟裂:观察24h后泡沫试样表面涂层的龟裂情况。

9)涂料的pH值:通常采用pH试纸或pH计进行测定。

(5)涂料的使用方法 包括涂料的涂挂和干燥。

1)涂料的涂挂或者是涂刷方法有刷涂法、浸涂法、喷涂法、淋涂法。刷涂法是最简单和最常用的一种方法,在单件和小批量生产中被广泛使用。一般使用掸笔类软刷,涂刷时触变性涂料在刷子剪切力作用下变稀,涂料容易流动。涂刷时应保证有足够的涂层厚度,并完全覆盖泡沫模样表面。在容易粘砂的部位要刷两次,并且等第一次涂层干后才能刷第二次。第一次刷涂时涂料要稀一些,第二次刷涂料要稠一些。

浸涂法是用人工将泡沫模样压入涂料槽中,经过一定时间后从槽中取出,等流淌下多余的涂料后,将模样挂在干燥架上。涂料槽的另一端装有搅拌叶轮,使涂料始终处于被搅拌状态,不会产生沉淀。

喷涂法是使涂料在一定压力下呈现雾状、细小液滴状或粉状喷射到模样表面而形成涂层的方法。该方法效率高,适用于机械化流水线生产,也适合大型模样,可获得表面无刷痕、厚度较均匀的涂层。

淋涂法是一种低压浇涂方法,是用泵将涂料压送至出淋涂嘴后浇到模样表面的涂覆方法。多余的涂料则流入位于模样下方的槽中继续使用。淋涂法生产率高,涂层无刷痕,表面粗糙度值低,涂料浪费少,环境污染小。但是涂层厚度不易控制,要求涂料流动性好。

2)涂料的干燥和固化:涂料在涂刷后需要进行干燥,干燥方法有自然干燥和加热干燥两种方法。当采用加热烘干时,应注意烘干温度宜控制在50℃±5℃,烘干时间为2~10h。也可以在自然环境中干燥,尤其是在日光下进行干燥。烘干时应注意:模样要合理放置和支撑,以防止模样变形。涂料必须干透。干燥后模样应放置在湿度较小的地方,以防止吸潮。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。