消失模铸造的工艺设计步骤与砂型铸造差别不大,只是省去了分型、砂芯和合型等工序,相应的工艺设计也随之省去。下面介绍消失模铸造工艺设计的具体步骤。

1.铸件工艺审查

要检查所要铸造的铸件结构是否合理,工艺性是否符合消失模铸造生产,如铸件的结构是否具有可充填性、是否具有抗变形性等。由于没有分型面,有些妨碍起模的部位可以免去活块或增设砂芯,起模斜度也大大减小,因此在工艺审查中可以不必因为上述原因而更改铸件结构。顺序凝固的原则在工艺审查中仍然是需要考虑的问题。审查中如果需要改动铸件结构或铸件表面的处理方式(如表面是否加工等),那么应与需方及时沟通,以解决相应的问题。

1)铸件结构的可充填性是指型砂在振动紧实过程中充填到模样周围或内腔中死角部位的能力。如果无法使型砂填入型腔或者无法在死角处紧实型砂,就必须考虑更改铸件结构。在铸件结构不能进行更改的情况下,可考虑将该处死角中的结构预先用树脂砂预制好,紧实前预埋到模样的相应位置。

2)铸件结构的抗变形性是指模样在加工制作、挂涂料、搬运、造型、振实和抽真空过程中,保持形状和尺寸稳定的能力。为了防止模样变形,可以考虑使用抗弯强度高的泡沫材料,但是更重要的是从铸件的结构入手提高模样的抗变形能力。必要时可增设工艺加强筋、拉筋、工艺支撑结构等,其中一些工艺加强结构可在铸后切割掉,切割处切痕可以采用电弧气刨或砂轮处理平整。还可以考虑根据模样结构制作金属框架,将模样置于框架中,一同埋箱,铸后倒箱取出,反复使用。

2.工艺方案设计

工艺方案设计具体内容包括:是否采用流水线生产、震实方法、型砂的种类及粒度与粒度组成、泡沫模样所用泡沫材料、一型多件的布局和组合、浇注位置、浇注系统的结构和布局,以及引入铸型的方式、冒口冷铁的设置位置、真空度的选择等。由此可见,很多内容与消失模铸造方法有关。工艺方案的设计还应该考虑经济效益,考虑提高铸件成品率,提高生产率,如何设计理想的群铸组合。

3.工艺参数设计

工艺参数设计包括加工余量、起模斜度、最小铸出孔、铸造线收缩率等,与砂型铸造相比,参数的项数有所减少,如分型负数等。

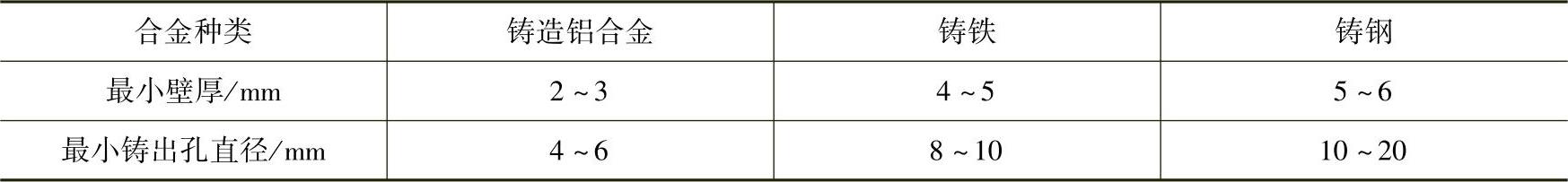

(1)最小壁厚和最小铸出孔 可获得比砂型铸造更小的最小壁厚和最小铸出孔,见表8⁃42。在凸台和凹坑方面,不用专门设置芯子,只需在泡沫模样模具的设计上体现即可。

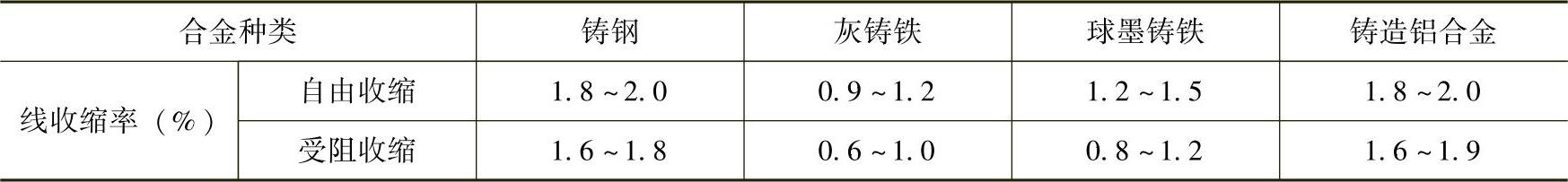

(2)铸造线收缩率 模具设计时,需要考虑双重收缩,即金属材料的凝固收缩和模样材料在成形过程中的收缩。模样材料的收缩由具体的模样材料确定,采用EPS时线收缩率为0.5%~0.7%,采用共聚树脂STMMA时为0.2%~0.4%。各种铸造合金的线收缩率与砂型铸造相近,可参照表8⁃43选取。

表8⁃42 消失模铸件的最小壁厚和最小铸出孔直径

表8⁃43 各种铸造合金的线收缩率

(3)加工余量 尺寸精度要高于砂型铸造,介于砂型铸造和熔模铸造之间,可参考GB/T 6414—1999来选取。选取时,需要明确铸件的生产批量和铸件的材料种类等因素。

(4)起模斜度 主要考虑的是泡沫模样从模具中取出这一情况,无须考虑填砂、造型等过程。模样的制作过程中,模样与模具之间有一定的摩擦阻力,在模具设计时一般可设置0.5°的起模斜度。当使用EPS模样时,由于该材料具有一定的弹性,对于小型铸件可以不用考虑设置起模斜度。

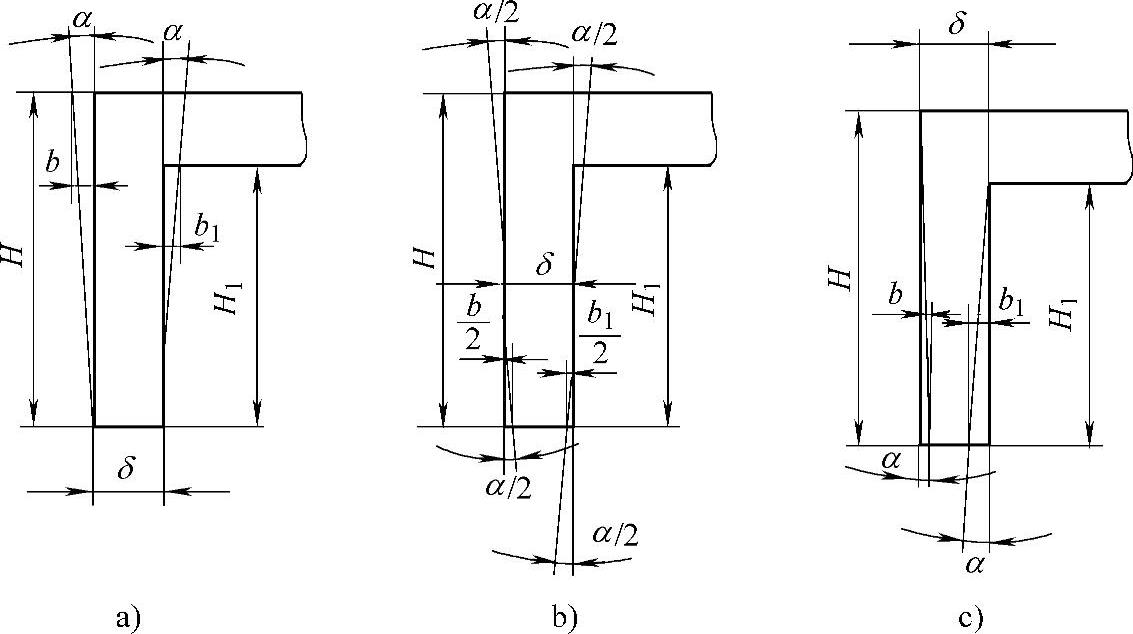

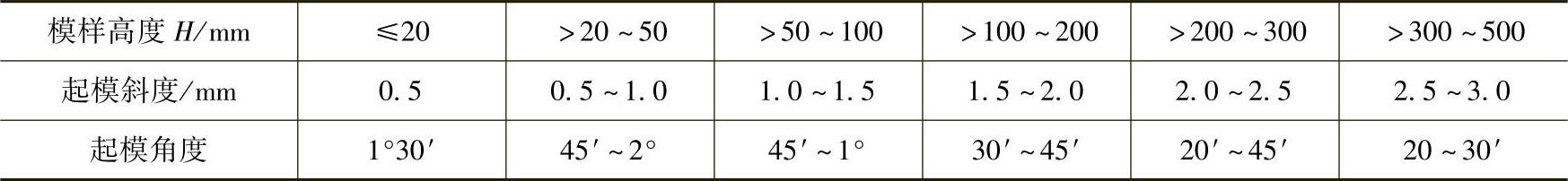

起模包括三种方式,分别为增大壁厚法、增减壁厚法和减小壁厚法,如图8⁃24所示。增大或者减小壁厚中的增减量应符合壁厚公差的规定。起模斜度的具体数值可由表8⁃44查得。

图8⁃24 泡沫模样的起模方式

a)增大壁厚法 b)增减壁厚法 c)减小壁厚法

表8⁃44 泡沫模样的起模斜度

(5)吃砂量 选择砂箱时,应考虑吃砂量。铸型只有在具备一定厚度吃砂量的情况下,抽真空后才能具有足够的强度。吃砂量过小容易造成铸件在浇注过程中崩箱和跑火,因此在能够保证铸型具有强度的前提下,吃砂量应尽可能小,以具有好的经济性。表8⁃45为常用合金铸件的吃砂量。

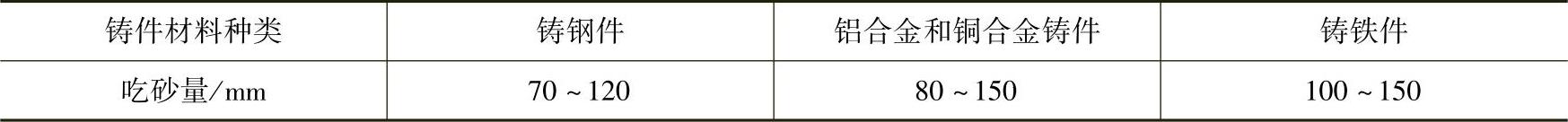

表8⁃45 常用合金铸件的吃砂量

4.浇冒口系统设计

浇冒口系统设计的许多方面与砂型铸造类似,但是由于方法的不同,消失模铸造还具有其特殊性。

(1)浇注系统 设计时应采用空心浇道以减少发气量。对于质量要求特别高的铸件,可以采用耐火陶瓷管做直浇道,以减少金属液反喷。泡沫浇注系统的对接有两种方式:平面粘接和镶嵌对接。平面粘接采用胶粘剂粘接,镶嵌对接采用过盈配合或锥度配合镶嵌对接。可以采用非泡沫质浇口杯,为了防止夹渣等缺陷,可以在浇口杯下设置过滤网。消失模铸造的浇注系统压力应比砂型铸造大一些,以便于加快热解产物的排出,平衡阻碍金属液流动的气体反作用力。

(2)冒口 多为暗冒口,可以多使用球形冒口,以提高冒口的补缩效率。冒口可做成空心结构,以减少发气量和增碳量,减少模样材料的浪费。

5.冷铁和补贴设计

冷铁在特殊需要的情况下使用,填埋时与放置冷铁处表面相贴,并一起埋入。必要时应将冷铁固定在砂箱上,以避免振动时发生位移。

补贴的设计与砂型铸造相同,在泡沫模样上做出即可。(https://www.xing528.com)

6.模样模具的设计

泡沫模样的模具设计需要考虑收缩率、模具中模样的数量、充料口结构、抽芯方法、镶块结构和出气等因素。具体的设计内容包括:模具工艺参数选择、模具的薄壳结构、抽芯机构、镶块机构、模具的出气机构和模具的充料口结构等。

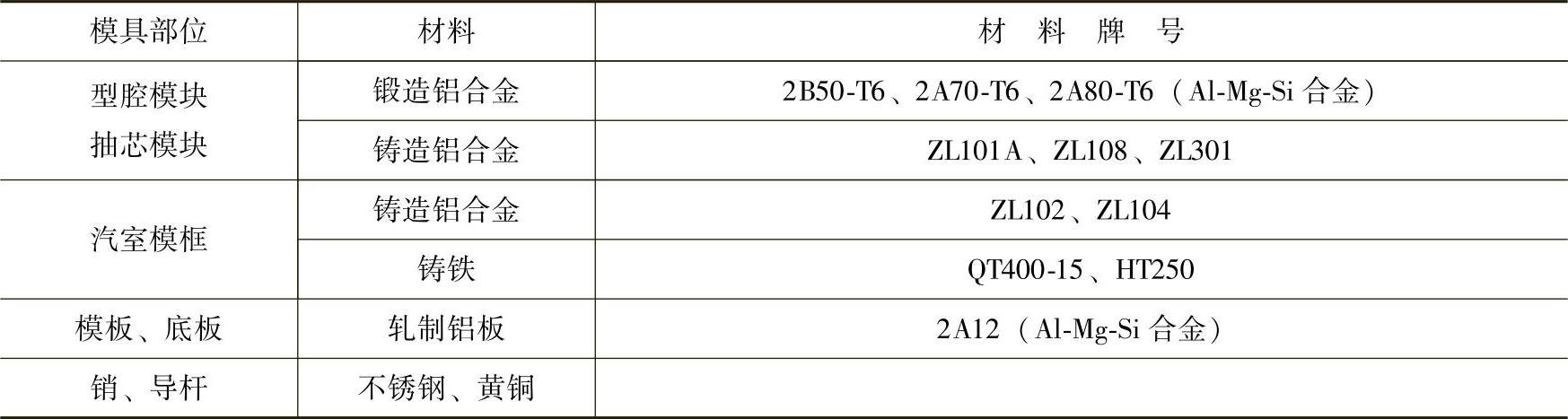

(1)模具材料 一般选用具有一定的耐热性和不易生锈的材料,以适应蒸汽加热和喷水冷却的循环工作环境。表8⁃46给出了模具材料的选用。

表8⁃46 模具材料的选用

(2)模具工艺参数选择 模具工艺参数是基于模样的尺寸来确定的基本参数,包括加工余量、线收缩率、起模斜度等。

(3)模具的薄壳结构 模具的薄壳结构是指模具型腔的背面形状按照工作面来设计,以确保模具壁厚均匀的一种结构。当采用锻造铝合金时,模具型腔壁厚的取值为8~10mm;采用铸造铝合金时,模具型腔壁厚的取值为10~12mm。随形的薄壳结构是发泡工艺所要求的,当蒸汽对模具进行加热时,要求温度在数十秒内由80~90℃上升到120~130℃,使泡沫珠粒二次发泡胀大,并充分融合,形成平整的表面。当冷却水对模具的背面进行冷却时,同样要求模具在数十秒内由120~130℃迅速下降到80~90℃,使泡沫在模具中冷却定型。只有薄壳模具才能满足快速加热和快速冷却的工艺要求。

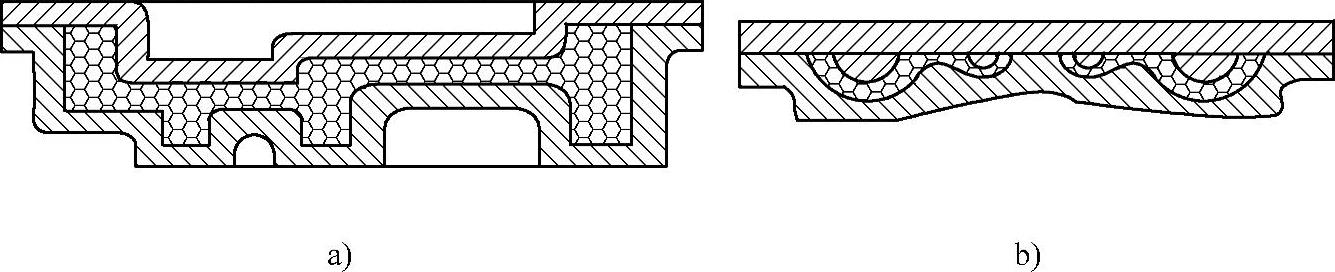

模具的薄壳结构有两种形式:完全随形结构和不完全随形结构,如图8⁃25所示。前者是指模具背面的形状完全随型腔工作面而变化,模具壁厚均匀一致。后者是指模具的背面形状不完全随型腔工作面变化,背面不需要进行精细加工的结构。对于较大的模具,考虑到模具壁面的刚度,需要设置支撑柱或加强筋,以增加模具的刚度和强度。

图8⁃25 模具的薄壳结构

a)完全随形结构 b)不完全随形结构

(4)芯块及抽芯机构 对于局部不易起模之处,可设计芯块和抽芯机构,使泡沫模样在一副模具中整体做出。这样既保证了泡沫模样的精度,又能省去粘合工序。

抽芯芯块可分为外抽芯和内抽芯两大类,如图8⁃26所示。外抽芯常用于形成泡沫模样上的水平孔洞或不易起模的局部外形。内抽芯主要用于不易起模的局部内腔。抽芯机构主要有手动抽芯和气动抽芯两种形式。

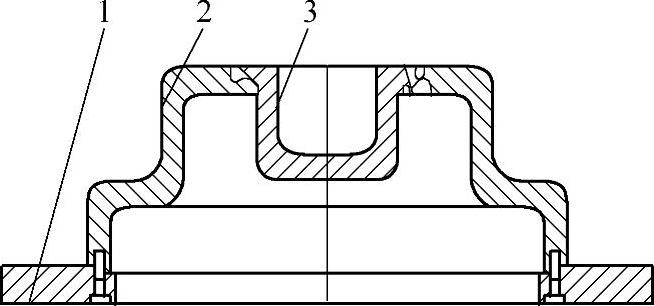

(5)模具的镶块设计 模具的镶块分为凸模镶块和凹模镶块。凸模上的镶块可设计成与模板分开结构,加工后再连接成整体。这样可以便于凸模的型面加工,便于镶块放入模具中,便于检查壁厚和模具的装配及调整,同时有利于在凸模镶块与模板之间开设排气槽。凸模模板、凸模与凸模镶块如图8⁃27所示。

图8⁃26 外抽芯和内抽芯结构

1—形成局部外抽芯 2—凹模 3—模样 4—形成串孔抽芯 5—凸模 6—形成局部内腔抽芯

图8⁃27 凸模模板、凸模与凸模镶块

1—凸模模板 2—凸模 3—凸模镶块

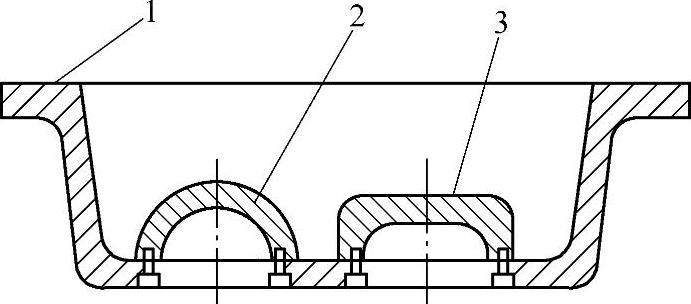

凹模的凸起部位也应设计成镶块,以便于在型腔表面安装透气塞。如果镶块形状简单,可先机械加工,安装好透气塞后,再同模具本体连在一起。如果镶块形状复杂,可与模具本体一起进行数控加工,加工完毕后,拆卸下来安装透气塞,最后装配到模具中。凹模的镶块结构如图8⁃28所示。

(6)模具的出气机构 模具型腔面加工完成后,须在整个型腔面上开设透气孔、透气塞、透气槽等结构,使模具具有较高的透气性,达到发泡工艺对透气性的要求。

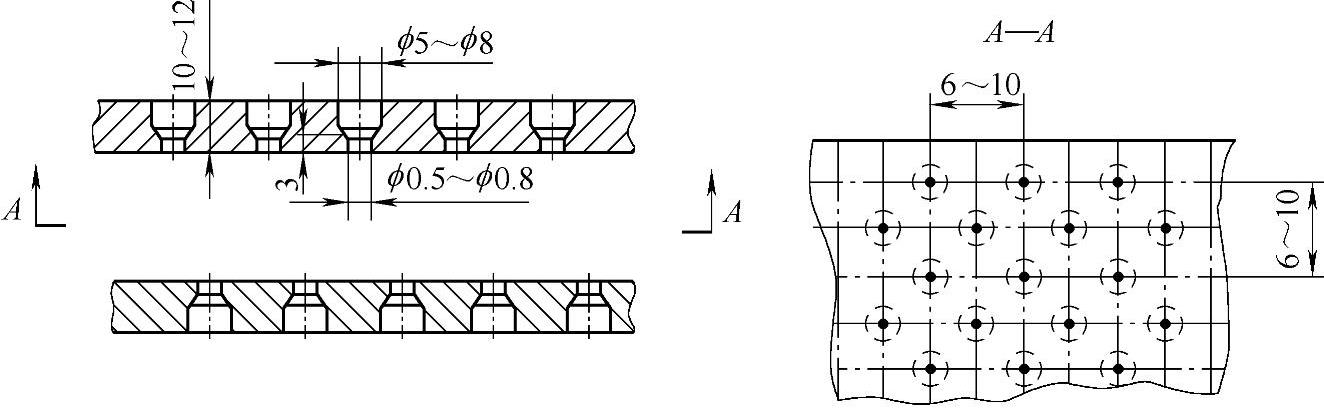

1)透气孔的大小和布置:透气孔的直径一般为ϕ0.4~ϕ0.5mm,过小则不易加工,过大则影响美观。透气孔的通气面积为模具型腔表面总面积的1%~2%。在100mm×100mm的模具型腔表面上应均匀布置200~400个ϕ0.5mm的孔,即孔间距为3~6mm。在具有大平面的模具型腔面上通常嵌入成形透气塞。透气孔的间距和结构如图8⁃29所示。

图8⁃28 凹模的镶块结构

1—凹模 2、3—镶块

图8⁃29 透气孔的间距与结构

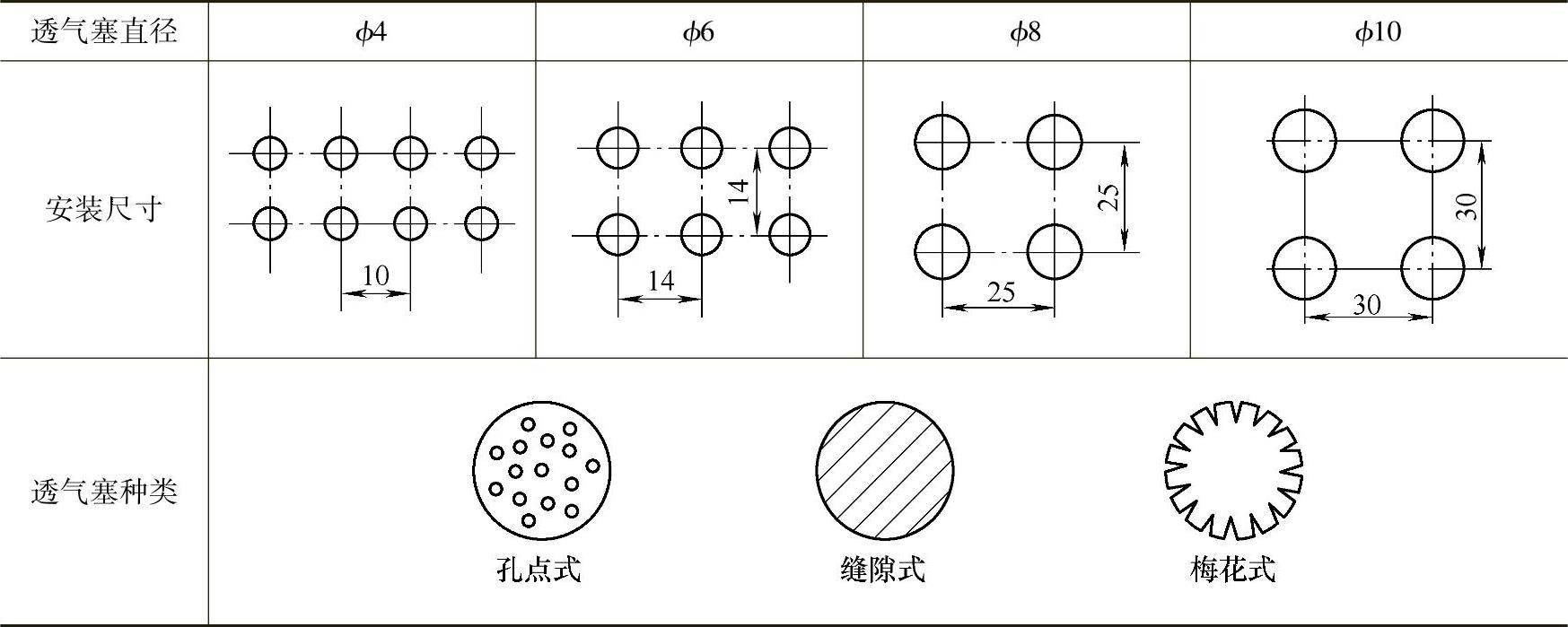

2)透气塞的形式和大小:透气塞有铝质和铜质两种材质,有孔点式、缝隙式和梅花式等几种形式。主要规格有ϕ4mm、ϕ6mm、ϕ8mm、ϕ10mm和ϕ12mm。透气塞的通气面积约占模具型腔表面总面积的1%~2%。在100mm×100mm的模具型腔表面上如果要安装ϕ8mm的孔点式透气塞,该透气塞上有ϕ0.5mm的通气孔,应均匀布置6~8个。透气塞的安装尺寸见表8⁃47。

表8⁃47 透气塞的安装尺寸 (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。