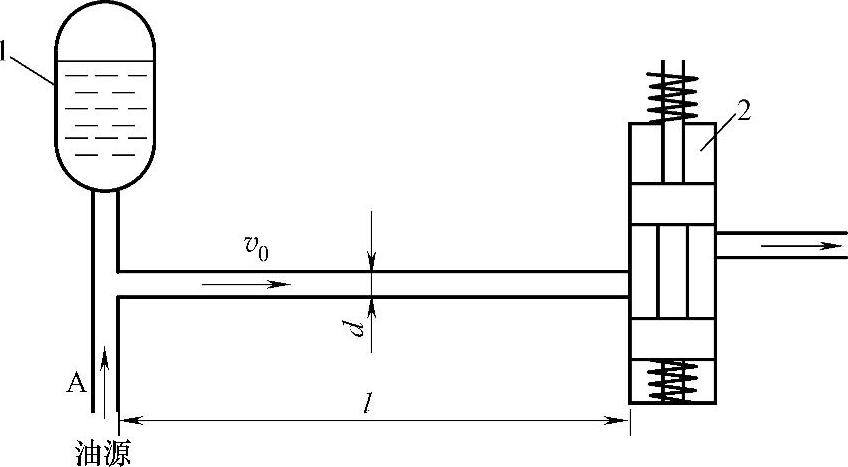

图1-18 液压冲击的液压传动油路分析

1—蓄能器 2—阀

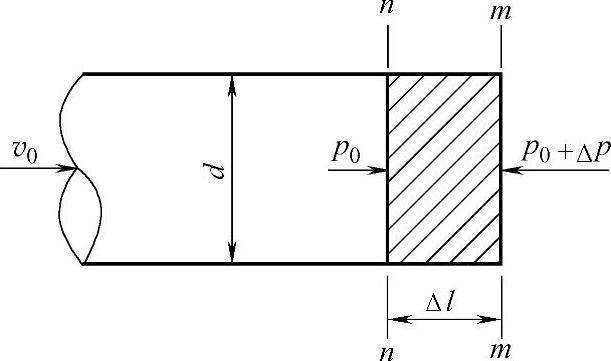

图1-19 阀门突然关闭时的受力分析

1.液压冲击现象

(1)液压冲击 在液压系统中,当极快地换向或关闭液压回路时,致使液流速度急速地改变(变向或停止),由于流动液体的惯性或运动部件的惯性,会使系统内的压力发生突然升高或降低,这种现象称为液压冲击(水力学中称为水锤现象)。在研究液压冲击时,必须把液体当作弹性物体,同时还应考虑管壁的弹性。

首先讨论一下液压冲击(水锤现象)的发展过程。

图1-18所示为某液压传动油路的一部分。管路A的入口端装有蓄能器,出口端装有快速电磁换向阀。当换向阀打开时,管中的流速为v0,压力为p0,现在来研究当阀门突然关闭时,阀门前及管中压力变化的规律。

当阀门突然关闭时,如果认为液体是不可压缩的,则管中整个液体将如同刚体一样同时静止下来。但试验证明并非如此,事实上只有紧邻着阀门的一层厚度为Δl的液体于Δt时间内首先停止流动。之后,液体被压缩,压力增高Δp,如图1-19所示。同时管壁也发生膨胀。在下一个无限小时间段Δt后,紧邻着的第二层液体层又停止下来,其厚度也为Δl,也受压缩,同时这段管子也膨胀了些。依此类推,第三层、第四层液体逐层停止下来,并产生增压。这样就形成了一个高压区和低压区分界面(称为增压波面),它以速度c从阀门处开始向蓄能器方向传播。把c称为水锤波的传播速度,它实际上等于液体中的声速。

在阀门关闭t1=l/c时刻后,如图1-20所示,水锤压力波面到达管路入口处。这时,在管长l中全部液体都已依次停止了流动,而且液体处在压缩状态下。这时来自管内方面的压力较高,而在蓄能器内的压力较低。显然这种状态是不能平衡的,可见管中紧邻入口处第一层的液体将会以速度v0冲向蓄能器中。与此同时,第一层液体层结束了受压状态,水锤压力Δp消失,恢复到正常情况下的压力,管壁也恢复了原状。这样,管中的液体高压区和低压区的分界面即减压波面,将以速度c自蓄能器向阀门方向传播。

在阀门关闭t2=2l/c时刻后,全管长l内的液体压力和体积都已恢复了原状。

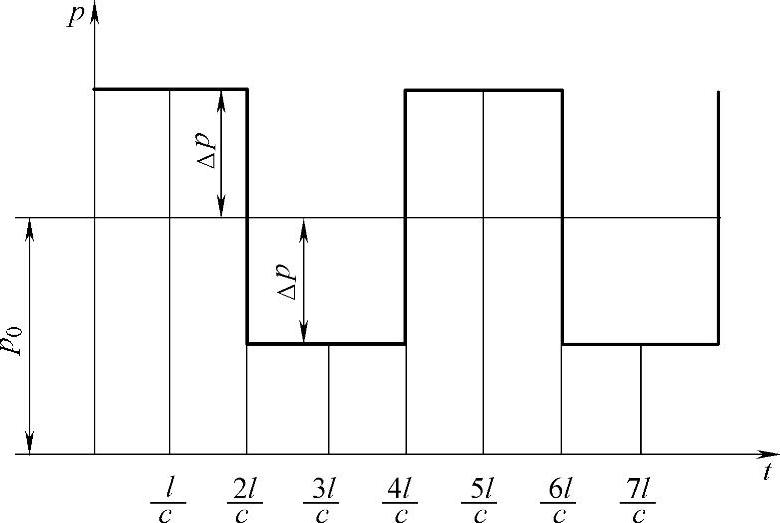

图1-20 在理想情况下冲击压力的变化规律

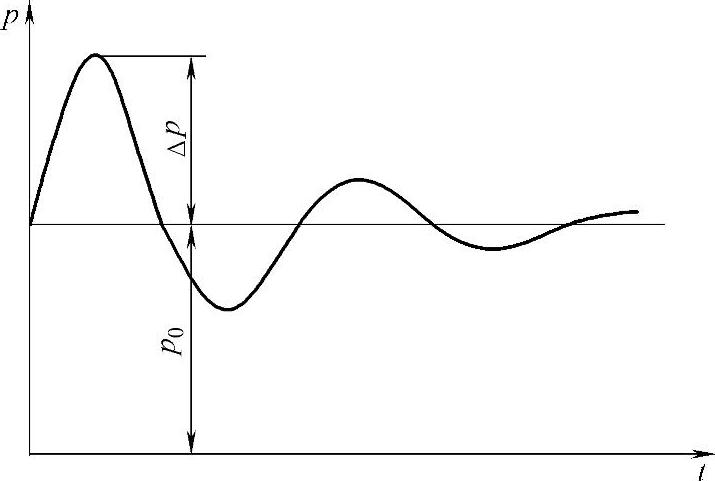

图1-21 实际情况下冲击压力的变化规律

这时要特别注意,当在t2=2l/c的时刻末,紧邻阀门的液体由于惯性作用,仍然企图以速度v0向蓄能器方向继续流动。就好像受压的弹簧,当外力取消后,弹簧会伸长得比原来还要长,因而处于受拉状态。这样就使得紧邻阀门的第一层液体开始受到“拉松”,因而使压力突然降低Δp。同样第二层、第三层依次放松,这就形成了减压波面,仍以速度c向蓄能器方向传去。当阀门关闭t3=3l/c时刻后,减压波面到达水管入口处,全管长的液体处于低压而且是静止状态。这时蓄能器中的压力高于管中压力,当然不能保持平衡。在这一压力差的作用下,液体必然由蓄能器流向管路中去,使紧邻管路入口的第一层液体层首先恢复到原来正常情况下的速度和压力。这种情况依次一层一层地以速度c由蓄能器向阀门方向传播,直到经过t4=4l/c时传到阀门处。这时管路内的液体完全恢复到原来的正常情况,液流仍以速度v0由蓄能器流向阀门。这种情况和阀门未关闭之前完全相同。因为现在阀门仍在关闭状态,故此后将重复上述四个过程。如此周而复始地传播下去,如果不是由于液压阻力和管壁变形消耗了一部分能量,这种情况将会永远继续下去。

图1-20所示为在紧邻阀门前的压力随时间变化的图形。由图看出,该处的压力每经过2l/c时间段,互相变换一次。图1-20所示是理想情况。实际上由于液压阻力及管壁变形需要消耗一定的能量,因此它是一个逐渐衰减的复杂曲线,如图1-21所示。

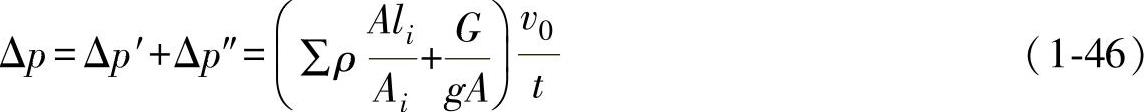

(2)液压冲击压力 下面定量分析阀门突然关闭时所产生的冲击压力的计算。如图1-19所示,设当阀门突然关闭时,在某一瞬间Δt时间内,与阀紧邻的一段液体mn先停止下来,其厚度为Δl,体积为AΔl,质量为ρAΔl,此小段液体在Δt时间内受上面液层的影响而压缩,尚在流动中的液体以速度v0流入该层压缩后所空出的空间。

若以p0代表阀前初始压力,而以(p0+Δp)代表骤然关闭后的压力。若mm断面上的压力为(p0+Δp),而nn断面上的压力为p0,则在Δt时间内,轴线方向作用于液体外力的冲量为-ΔpAΔt。同时在液体层mn的动量的增量值为-pAΔlv0。对此段液体运用动量定理,可得

如阀门不是一下全闭,而是突然使流速从v0下降为v,则Δp的计算公式为

Δp=ρcΔv=ρc(v0-v) (1-41)

式中 c——冲击波传播速度(又称水锤波速度),c=Δl/Δt。

(3)液流通道关闭迅速程度与液压冲击 设通道关闭的时间为t,冲击波从起始点开始再反射到起始点的时间为T,则T可表示为

T=2l/c (1-42)

式中 l——冲击波传播的距离,它相当于从冲击的起始点(即通道关闭的地方)到蓄能器或油箱等液体容量比较大的区域之间的导管长度。

如果通道关闭的时间t<T,这种情况称为瞬时关闭,这时液流由于速度改变所引起的能量变化全部转变为液压能,这种液压冲击称为完全冲击(即直接液压冲击)。

如果通道关闭的时间t>T,这种情况称为逐渐关闭。实际上,一般阀门关闭时间还是比较大的,此时冲击波折回到阀门时,阀门尚未完全关闭。所以液流由于速度改变所引起的能量变化仅有一部分(相当于T/t的部分)转变为液压能,这种液压冲击称为非完全冲击(即间接液压冲击)。这时液压冲击的冲击压力可按下述公式计算,即

由式(1-43)可知,冲击压力比完全冲击时为小,而且当t越大时,Δp将越小。

由以上各式可以看出,要减小液压冲击,可以增大通道关闭的时间t,或者减少冲击波从起始点开始再反射到起始点的时间T,也就是减小冲击波传播的距离l。

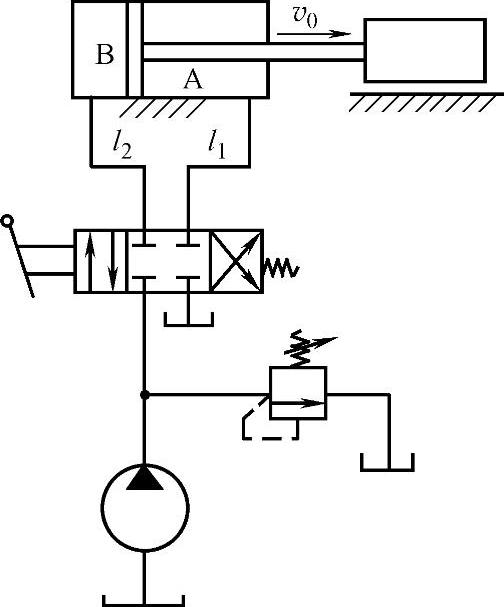

(4)液体和运动件惯性联合作用而引起的液压冲击 设有一用换向阀控制的液压缸如图1-22所示。(https://www.xing528.com)

活塞拖动负载以v0的起始速度向右移动,活塞及负载的总重力为G,如果换向阀突然关闭,活塞及负载在换向阀关闭后t时间内停止运动,由于液体及运动件的惯性作用而引起的液压冲击可按下述方法计算。

活塞及负载停止运动时,从换向阀到液压缸及从液压缸回油到换向阀的整个液压回路中的油液均停止流动。因活塞及负载原有动量作用于A腔油液上,所以A腔及l1管路中的压力高于B腔及l2管路中的压力。但是在计算液压冲击最大压力升高值时,应计算管路中由于油液惯性而产生的最大压力升高值。

图1-22 液体和运动惯性的联合作用

根据式(1-43)计算由于油液惯性在导管中产生的液压冲击压而引起的液压冲击力为

式中 A——液压缸活塞面积;

li——第i段管道的长度;

Ai——油液第i段管道的有效面积;

v0——产生液流变化前的活塞速度;

t——活塞由速度v0到停止的变化时间;

ρ——油液的密度。

式(1-44)中对于液压缸中油液的惯性因液压缸长度和活塞速度与管道长度及管中流速相比较是很小的,故可忽略不计。

活塞及负载惯性所引起A腔的油液压力升高值,根据动量定理应为

所以A腔及管路l1中最大压力升高值为

式(1-46)中,若在t时间内活塞的速度不是从v0降到零,而是以v0降到v1′,则只要以v0-v1′代替式中的v0即可。

液压冲击的危害是很大的。发生液压冲击时管路中的冲击压力往往急增很多倍,从而使按工作压力设计的管道破裂。此外,所产生的液压冲击波会引起液压系统的振动和冲击噪声。因此,在液压系统设计时要考虑这些因素,应当尽量减少液压冲击的影响。为此,一般可采用如下措施:

1)缓慢关闭阀门,削减冲击波的强度。

2)在阀门前设置蓄能器,以减小冲击波传播的距离。

3)应将管中流速限制在适当范围内,或采用橡胶软管,也可以减小液压冲击。

4)在系统中装置安全阀,可起卸载作用。

2.气穴现象

一般液体中溶解有空气,水中溶解有约2%(体积分数)的空气,液压油中溶解有6%~12%(体积分数)的空气。呈溶解状态的气体对油液体积弹性模量没有影响,呈游离状态的小气泡则对油液体积弹性模量产生显著的影响。空气的溶解度与压力成正比。当压力降低时,原先压力较高时溶解于油液中的气体成为过饱和状态,于是就要分解出游离状态的微小气泡,其速率是较低的,但当压力低于空气分离压pg时,溶解的气体就要以很高的速度分解出来,成为游离状态的微小气泡,并聚合长大,使原来充满油液的管道变为混有许多气泡的不连续状态,这种现象称为气穴现象。油液的空气分离压随油温及空气的溶解度而变化,当油温t=50℃时,pg<4×106Pa(绝对压力)。

管道中发生气穴现象时,气泡随着液流进入高压区时,体积急剧缩小,气泡又凝结成液体,形成局部真空,周围液体质点以极大的速度来填补这一空间,使气泡凝结处瞬间局部压力可高达数十兆帕,温度可达近千摄氏度。在气泡凝结附近壁面,因反复受到液压冲击与高温作用,以及油液中逸出气体具有较强的酸化作用,使金属表面产生腐蚀。因气穴产生的腐蚀,一般称为气蚀。泵吸入管路连接、密封不严使空气进入管道,回油管高出油面使空气冲入油中而被泵吸油管吸入油路以及泵吸油管道阻力过大、流速过高均是造成气穴的原因。

此外,当油液流经节流部位,流速增高,压力降低,在节流部位前后压力比p1/p2≥3.5时,将发生节流气穴。

气穴现象会引起液压系统的振动,产生冲击和噪声,气蚀使工作状态恶化,因此应采取如下预防措施:

1)限制泵吸油口离油面的高度,泵吸油口要有足够的管径,过滤器压力损失要小,自吸能力差的泵用辅助供油。

2)管路密封要好,以防止空气渗入。

3)节流口压力降要小,一般控制节流口前后压力比p1/p2<3.5。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。