分析流道系统的压力降之后,通过调整流道系统的设计来改善其性能是可能的。可以通过多重迭代设计和分析得到低压力降和耗材少的设计。多重优化是可以同时实现压力降最小化和流道体积最小化的一种方法。然而,这种方法需要时间来实施和验证,同时要忽略设计者的分析细节。

这里推荐的方法是对压力降给定具体约束,利用基于约束的方法直接求解流道系统的最小直径。如果一部分流道的最大压力降指定为Δpmax,那么牛顿材料的流道半径可直接求解为

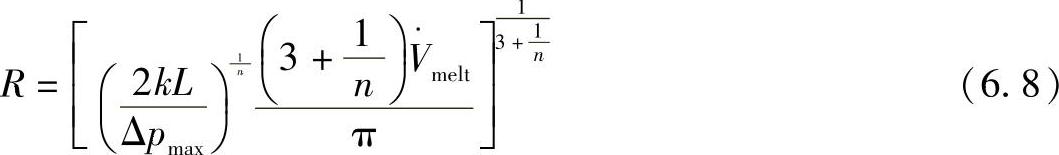

然而,这种方法存在的困难是,表观黏度μmelt是剪切速率和流道半径的函数。为了避免剪切速率和黏度的迭代估算,可以用幂律模型一步计算得到半径,即

然而,仍有一个问题存在:流道系统每一部分的最大压力降应是多少?知道了从机器喷嘴到型腔的整个压力降,可以制定多种方案来分配通过流道系统每一部分的压力降。最简单的方法是通过喷嘴和型腔间部件的数量划分整个流道系统的压力降。例如,如果聚合物熔体流经主流道、一级分流道和二级分流道并且流道系统的最大压力降为30MPa,那么模具设计者应该选择分配流道系统每一部分的最大压力降为10MPa。

然而,问题是用这种方法不能说明流道系统每一部分的长度。例如,非常短的二级分流道分配的压力降和很长的主流道的压力降相同。该设计的结果不是最优的,对于二级分流道来说直径太小,对于主流道来说直径太大。

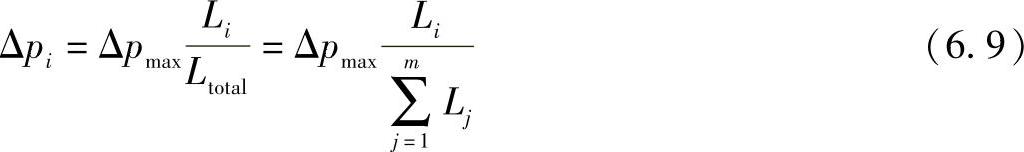

另一个简单的方法是,每一流道部分的压力降分布与该部分的长度成比例,即

式中,Δpi是分配在流道i部分的最大压力降;Li是流道i部分的长度;m是流道系统进、出口之间流道部分的数量。这样的话,较长的流道部分将分配整个流道系统较大比例的压力降。

例:为了使图6.18中整个流道系统的压力降不超过30MPa,计算热流道系统最小直径。假定用体积流量为125cm3/s的注射成型机进行ABS成型。

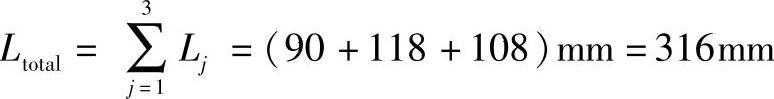

流道系统从进口到出口的整个长度为

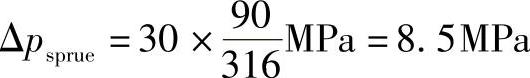

主流道的最大压力降分配为

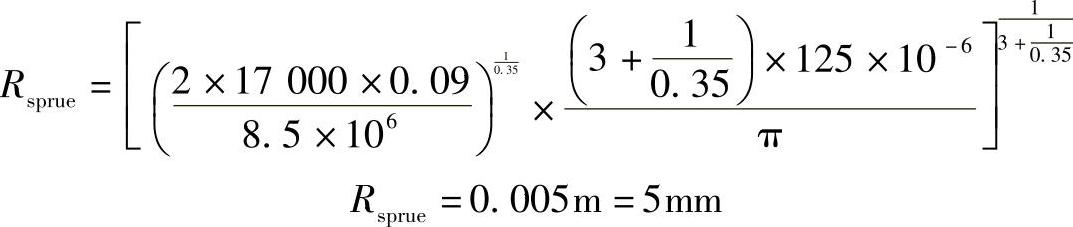

给定主流道压力降,由方程(6.8)计算主流道直径为

(https://www.xing528.com)

(https://www.xing528.com)

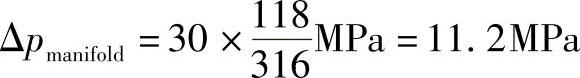

相似的,歧管的最大压力降分配为

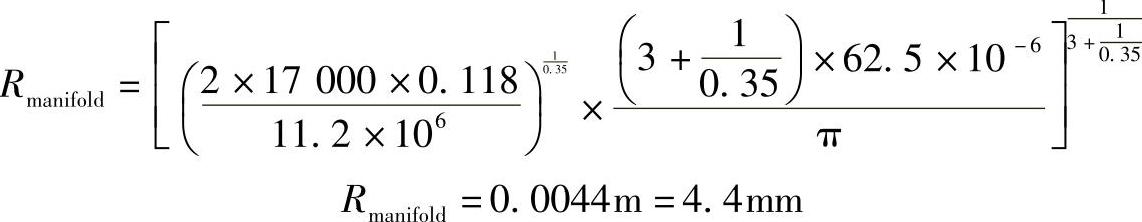

给定歧管压力降,歧管中一级分流道直径由方程(6.8)计算为

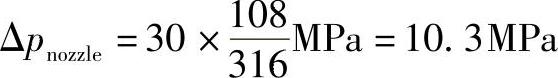

相似的,喷嘴的最大压力降分配为

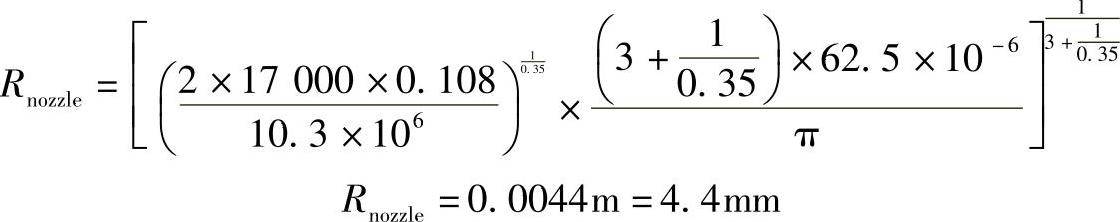

给定喷嘴压力降,喷嘴孔径由方程(6.8)计算为

通常歧管和喷嘴的直径相同,因为①两个流道部分有相同的熔体流量;②根据方程(6.9)每单位长度有目的性地设有相同的压力降。这种热流道系统的体积为35cm3,压力降为30MPa,与先前的设计(体积为37cm3和压力降为31.4MPa)相比,二者均减小约5%。与此同时,通过保持歧管和喷嘴的流道直径,可以维持更一致的剪切应力,产生死点的可能性更低。

为了进一步减小流道系统体积,有必要指定更小的流道系统直径。这种做法将导致流道系统更大的压力降,除非假定更高的熔体温度、更低黏度的材料或者更低的流量。如果指定穿过流道系统的压力降为50MPa,那么可以应用以上的分析获得以下结果:

Rsprue=4mm

Rmanifold=Rnozzle=3.5mm

Vtotal=21.3cm3

模具设计者可以重复分析来计算不同压力降时流道系统的体积。图6.19给出了流道系统体积与压力降和流量的函数关系曲线。为了得到低的压力降,有必要设置大的流道直径,其会导致流道系统体积更大。随着允许压力降增大到100MPa,流道系统体积急剧下降,体积为10cm3的流道仍必须传递流量为125cm3/s的熔体。

在流道系统优化设计中,模具设计者需要了解填充阶段的流量和预期压力降。图6.19所示说明在填充阶段,流道系统设计将会随着体积流量的变化而如何变化。较低的流量会引起较低的压力降,同时也使流道系统的半径和体积减小。因为,模具设计和加工之后,工艺工程师决定实际的流量,所以,工艺工程师应该确定预测的型腔填充时间和计算整个流道系统预期的流量。如果流量不确定,那么模具设计者可以通过方程(5.23)估算型腔内的熔体速度,并假定整个填充阶段的流量是恒定的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。