为使蜗轮滚刀品种数量不致过多,需要将蜗杆分度圆直径d1进行标准化,对每一个标准模数规定了若干分度圆直径d1的系列值。d1是个计算数值,即d1=mq,过去的标准是将直径系数q值定为标准系列,这种方法会出现一些不太合适的结果,使d1的数值过多和零乱,如q值有8、12.5、20,m(mm)值有3.15、5、8等,组合起来会出现d1=3.15mm×20=63mm、5mm×12.5=62.5mm、8mm×8=64mm等,很不协调一致,也会出现d1=3.15mm×12.5=39.375mm等小数过多的情况。其实q值只是一个系数,d1才是我们所需要的数据,所以国家新标准采用将d1作为标准系列是合理的。国家标准将蜗杆分度圆直径系列按优先数R20排列。

动力蜗杆副分度圆直径d1的确定方法:

(1)选择较小的分度圆直径d1所产生的结果

1)蜗轮滚刀为整体结构,强度较低,刀齿数目少,磨损快,齿形和齿形角误差大。

2)蜗杆的刚性低,挠度大。

3)导程角大,传动效率高。

4)圆周速度小。

(2)选取较大的分度圆直径d1所产生的结果

1)蜗轮滚刀可以套装,结构强度大,刀齿数目多,刀齿磨损慢。

2)蜗杆刚性大,挠度小。

3)导程角小,传动效率较低。

4)圆周速度大,容易形成油膜,润滑条件较好。

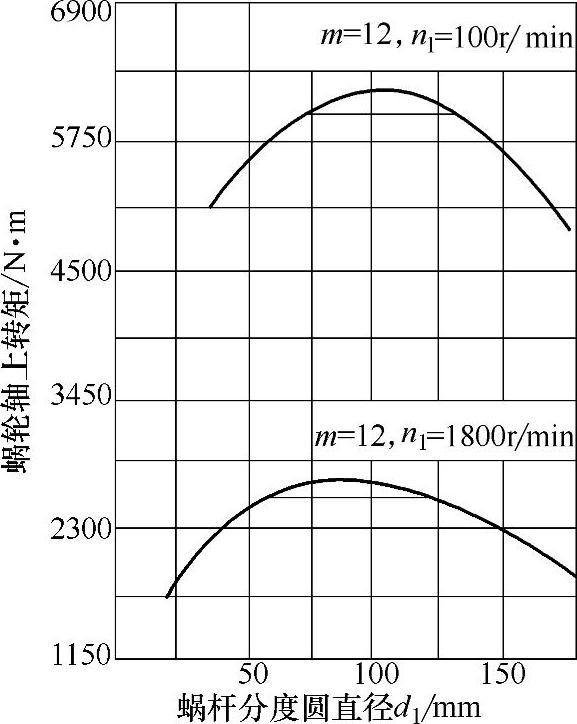

由上述可知,分度圆d1的选取是一综合指标,当中心距a给定时,不同分度圆直径d1及其按齿面接触强度计算所能传递的转矩之间的关系如图5-2所示。

图5-2 不同分度圆直径及蜗轮轴上转矩之间的关系

图中蜗杆传动的工作能力与模数m和转数n都有关系,在某一n1下,最佳蜗杆分度圆直径d1只有一个,然而能达到工作能力95%的分度圆直径d1却有一个区域(以靠近曲线顶部的水平线表示)。只要蜗杆直径d1在这个区域之内,就认为是合适的。

美国的G.East对齿面强度进行了大量计算,结果表明,符合上述区域的蜗杆分度圆直径d1的最大值为

d1max=0.4a+1.67m或

d1max=(3.34+0.4z2)a/(1.67+z2)(https://www.xing528.com)

d1min=0.2a+1.6m或

d1min=(3.2+0.2z2)a/(1.67+z2)

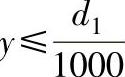

对整体蜗杆要求效率高,转速n1大,选择d1时,应向d1min靠近,但要保证蜗杆刚度,以免挠度过大影响啮合质量。德国的G.Niemann提出蜗杆挠度y ,按此建议,蜗杆根径df1可按下式确定

,按此建议,蜗杆根径df1可按下式确定

df1=0.6a0.85(5-5)

蜗杆轴承支承跨距L1按下式确定

L1≈3.3a0.87(5-6)

选用多头蜗杆,确定d1时,还要注意导程角γ1最大不要超过45°。

选用套装蜗杆,转速较低,强度要求大时,其分度圆直径d1可向d1max靠近,但最佳点不在极限处。

德国G.Niemann推荐的三种计算蜗杆齿根圆的公式为:

蜗杆传动功率不受发热限制,只满足齿面强度时

df1=0.4a(5-7)

蜗杆传动不带风扇(无外界散热装置)时

df1=a0.75(5-8)

蜗杆传动带有散热装置时

df1=0.6a0.85(5-9)

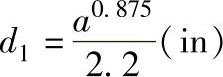

美国AGMA标准推荐公式为

或d1=0.68a0.875(5-10)

或d1=0.68a0.875(5-10)

这些计算式都大致相同,读者可根据具体情况选择。计算出的d1,最后应圆整成标准值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。