(一)现场总线技术的概念

现场总线技术是指用于工业生产现场的新型工业控制技术,是一种在现场设备之间、现场设备与控制装置之间实现双向、互连、串行和多节点数字通信的技术,是工业现场控制网络技术的代名词。现场总线是当今自动化领域技术发展的热点之一,被誉为自动化领域的计算机局域网,它的出现对该领域的技术发展产生了重要影响。现场总线原指现场设备之间共用的信号传输线,后来又被定义为应用在生产现场,在测量控制设备之间实现双向、串行、多节点数字通信的技术。随着该技术的不断发展和更新,它在离散制造业、流程工业、交通、国防、环境保护,以及农、林、牧等行业的自动化系统中具有广阔的应用前景。现场总线以测量控制设备为网络节点,以双绞线等传输介质为纽带,把位于生产现场、具备数字计算和数字通信能力的测量控制设备连接成网络系统,采用公开、规范的通信协议,在多个测量控制设备之间以及现场设备与远程监控计算机之间,实现数据传输与信息交换,形成适应各种应用需要的自动控制系统。现场总线给自动化领域带来的变化正如计算机网络给单台计算机带来的变化,它使自控设备连接为控制网络,并与计算机网络共同连接,使控制网络成为信息网络的重要组成部分。

(二)现场总线的产生与发展

1.控制系统的发展

控制系统的发展历经基地式仪表数字控制系统、模拟仪表控制系统、直接式数字控制系统及集散控制系统这几个阶段,目前已经发展到现场总线控制系统。

1)基地式仪表数字控制系统

基地式仪表数字控制系统中的各测控仪表自成体系,既不能与其他仪表或系统连接,也不能与外界进行信息通信,操作人员只能通过现场巡视来了解生产情况。

2)模拟仪表控制系统

模拟仪表又称为组合式仪表,它通过模拟信号量将生产现场的参数和信息送到集中控制室,操作人员可在控制室内了解现场的生产情况,并实现对生产过程的操作和控制。

3)直接式数字控制系统

直接式数字控制(Direct Digital Control,DDC)系统将单片机、PLC(Programmable Logic Controller)或计算机作为控制器,采用数字信号进行交换和传输,克服了模拟仪表控制系统中模拟信号精度低的缺点,提高了系统的抗干扰能力。直接式数字控制系统中的计算机与生产过程之间的信息传递是通过输入/输出(I/O)设备进行的。直接式数字控制系统属于计算机闭环系统,采用程序进行控制运算,是工业生产中较为普遍的一种控制方式。直接式数字控制系统由计算机承担控制任务,可以满足较高的实时性和可靠性要求,但一旦计算机出现故障,就会造成整个系统瘫痪,导致控制系统的运行风险增大。

4)集散控制系统

集散控制系统(Distributed Control System,DCS)也称分布式控制系统,由过程控制级和过程监控级组成,是以通信网络为纽带的多级计算机控制系统,其核心思想是集中管理、分散控制,即管理与控制分离。上位机用于监视管理;下位机分散在现场,用于实现分布式控制,上、下位机通过控制网络互相连接来实现信息传递。

5)现场总线控制系统

现场总线控制系统(Fieldbus Control System,FCS)将集散控制系统由专用网络组成的封闭系统变成了通信协议公开的开放系统,其功能分散、危险分散、信息集中。它综合运用了微处理技术、网络技术、通信技术和自动控制技术,把通用或者专用的微处理器置于传统的测量控制仪表中,使之具有数字计算和数字通信能力。

2.现场总线对工业自动化系统的影响

1)现场总线对自动控制的影响

(1)信号类型:由模拟信号变为双向数字信号。

(2)自动控制系统的体系结构:由模拟与数字的混合控制变为全数字现场总线控制。

(3)自动控制系统的产品结构:现场设备智能化,具有程序及参数存储智能控制功能的产品在现场可完成一定的控制功能。

(4)现场总线为实现企业综合自动化提供了基础。

(5)现场总线打破了传统垄断,使所有符合统一尺度的各类仪表都可以互连互通。

2)现场总线对自动化仪表的影响

(1)提高了传送和测量精度。

(2)增强了仪表功能。

(3)可远程设定或修改组态数据。

(三)现场总线的结构与特点

1.现场总线网络的结构

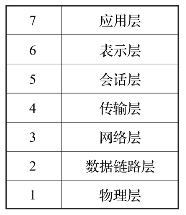

现场总线网络的结构是按照国际标准化组织制定的开放系统互连(Open System Interconnection,OSI)参考模型建立的。OSI参考模型分为七层,即物理层、数据链路层、网络层、传输层、会话层、表示层和应用层,该标准规定了每层的功能以及对上一层所提供的服务,如图1-1-1所示。

现场总线的主要特点是使底层的控制部件、设备更加智能化,把在传统DCS中的控制功能下移到现场仪表。因此,现场总线的网络通信起了重要作用。现场总线的结构模型现统一为四层,即物理层、数据链路层、应用层和用户层,省略了一般网络结构的3~6层(网络层、传输层、会话层和表示层),如图1-1-2所示(其中,用户层位于应用层上层,图中未画出)。

图1-1-1 OSI参考模型

图1-1-2 现场总线中的OSI参考模型

2.现场总线控制系统的结构(https://www.xing528.com)

传统模拟控制系统的设备之间按控制回路分别进行连接。控制器与位于现场的各种开关控制器及执行器之间均为一对一的物理连接,如图1-1-3所示。

图1-1-3 传统模拟控制系统的结构

现场总线控制系统打破了传统控制系统的结构形式。由于现场总线控制系统采用了智能现场设备,能够把DCS中处于控制室的控制模块、各输入/输出模块置于现场设备中,加上现场设备具有通信能力,现场的测量变送仪表可以与阀门等执行机构直接传送信号,因而控制系统功能能够不依赖控制室的计算机或控制仪表,而直接在现场完成,从而实现了彻底的分散控制,如图1-1-4所示。

图1-1-4 现场总线控制系统示例

3.现场总线的特点

1)开放性

现场总线的开放性具有两方面内容,一方面是其通信规约开放,即开发的开放性;另一方面是应用的开放性,即现场总线能与不同的控制系统相连接。

2)互操作性和互用性

现场总线的互操作性和互用性是指不同生产厂家的同类设备可以互相替换,以实现设备的互用,还可以实现现场的生产设备之间、设备与系统之间的信息传递与沟通。

3)现场设备的智能化与功能自治性

现场总线系统中信号的测量、补偿计算、工程量处理与控制等功能都是在现场设备中完成的,单独的现场设备可以完成自动控制等基本功能,随时自我诊断运行状态。

4)系统结构的高度分散性

现场设备的智能化与功能自治性使现场总线构成了一种新的全分布式控制系统的体系结构,各控制单元高度分散、自成体系,有效地简化了系统结构,提高了可靠性。

5)对现场环境的适应性

现场总线是专门为工业现场设计的,支持双绞线、同轴电缆、光缆、无线电及红外线等传输介质,具有较强的抗干扰能力,可根据现场环境要求进行选择。一般采用两线制实现通信与送电,以满足本质安全防爆要求。

(四)常用的现场总线

1.基金会现场总线

基金会现场总线(Foundation Fieldbus,FF)在过程自动化领域得到了广泛应用,具有良好的发展前景。

基金会现场总线的前身是以美国Fisher-Rosemount公司为首,联合福克斯波罗、横河、ABB、西门子等80家公司制定的ISP协议和以霍尼韦尔公司为首,联合欧洲等地的150家公司制定的WorldFIP协议。基金会现场总线的物理传输介质支持双绞线、光缆、同轴电缆和无线电。

2.Profibus

Profibus是符合德国国家标准DIN19245和欧洲标准EN50170的现场总线标准。由Profibus-FMS、Profibus-DP、Profibus-PA组成了Profibus系列。Profibus-DP用于分散外设间的高速数据传输,适合在加工自动化领域应用;Profibus-FMS为现场信息规范,适用于纺织、楼宇自动化、可编程序控制器、低压开关等;而Profibus-PA则是用于过程自动化的总线类型,它遵从IEC61158-2标准。

3.CAN

CAN是控制局域网络(Control Area Network)的简称,最早由德国博世(BOSCH)公司推出,用于汽车内部测量与执行部件之间的数据通信,其总线规范现已被国际标准组织(ISO)制定为国际标准。CAN协议也是建立在国际标准组织的开放系统互连参考模型基础上的,只取OSI参考模型底层的物理层、数据链路层,以及顶层的应用层;信号传输介质为双绞线;通信速率最高可达1 Mbit/s(40 m),直接传输距离最远可达10 km(5 kbit/s);可挂接设备数最多可达110个。

4.LonWorks

LonWorks是由美国埃施朗(Echelon)公司推出并与摩托罗拉公司、东芝公司共同倡导,于1990年正式公布而形成的。它采用了ISO/OSI参考模型的七层通信协议,运用了面向对象的设计方法,通过网络变量把网络通信设计简化为参数设置,其通信速率为300 bit/s~1.5 Mbit/s,直接通信距离可达2 700 m(78 kbit/s,双绞线)。

LonWorks支持双绞线、同轴电缆、光纤、射频、红外线和电力线等多种通信介质,并开发了相应的本质安全防爆产品,被誉为通用控制网络。

5.CC-Link

CC-Link是控制与通信链路系统(Control & Communication Link),于1996年11月由以三菱电机为主导的多家公司推出,可以将控制和信息数据同时以10 Mbit/s的速度传输至现场网络。作为开放式现场总线,它是唯一起源于亚洲的总线系统。

6.Modbus

Modbus协议是应用于电子控制器上的一种通用语言,从功能上可以认为是一种现场总线。通过此协议,控制器相互之间、控制器经由网络和其他设备之间可以进行通信。

使用Modbus总线,不同厂家的控制设备可以连成工业网络,以便进行集中监控。Modbus的数据采用主—从方式,主设备可以单独和从设备通信,也可以通过广播方式和所有设备通信。Modbus应用比较广泛,很多厂家的工控器、PLC、变频器、智能I/O与A/D模块等设备都具备Modbus接口。

7.DeviceNet

DeviceNet是由美国罗克韦尔公司在CAN基础上推出的一种低成本的通信连接,是一种低端网络系统。它将基本工业设备连接到网络,从而避免了昂贵和烦琐的硬接线。DeviceNet是一种简单的网络解决方案,在提供多供货商同类部件间的可互换性的同时,减少了配线和安装工业自动化设备的成本和时间。DeviceNet的直接互连性不仅改善了设备间的通信,而且提供了相当重要的设备级诊断功能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。