1.质量管理体系的建立

涂装作为整车生产四大工艺之一(冲压、焊装、涂装、总装),涂装车间质量管理应把好焊装受入质量关口,严控涂装生产过程,防止缺陷流出。在过程控制中,应注意以下几点:

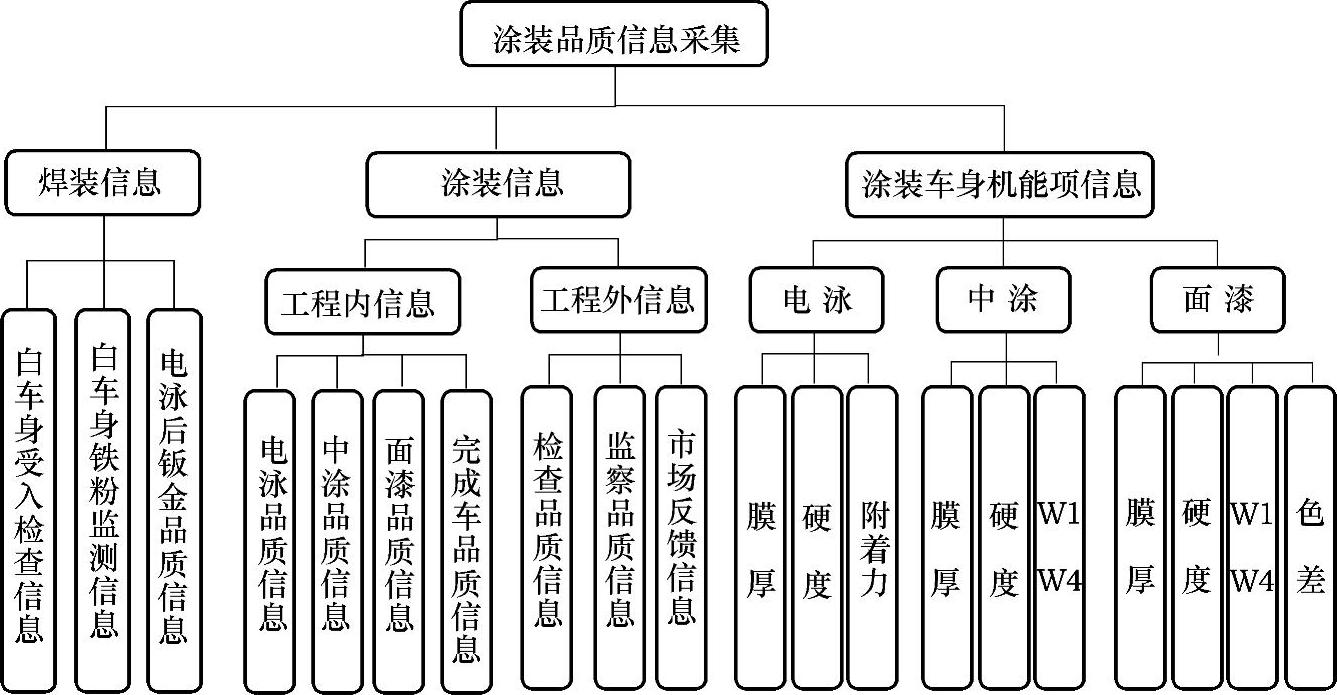

1)设立品质广场,实现质量信息目视化。具体信息采集如图4-37所示。

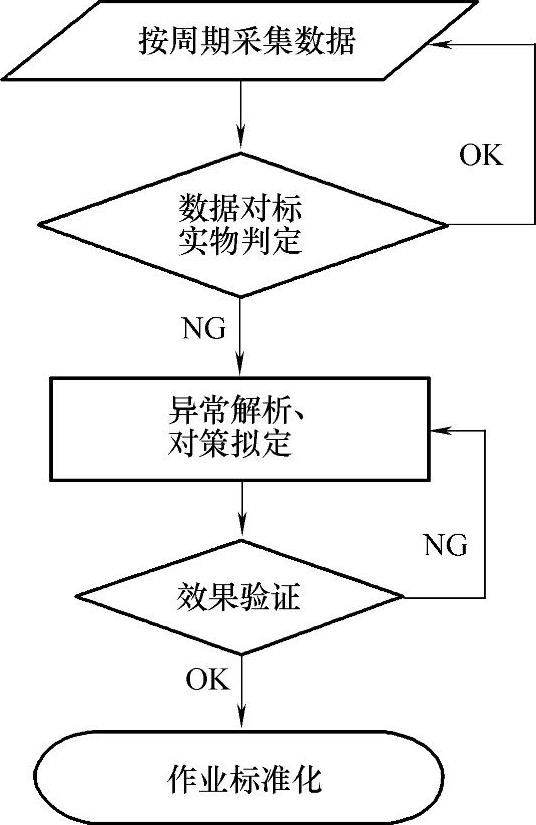

2)品质信息数据管理流程化。具体流程如图4-38所示。

3)条件管理。包括重点工序工艺参数(前处理、电泳、涂料)、设备参数变化管理;车型变化、作业变化管理等,实现有针对性地对变化点进行点检、对策,防止缺陷发生。

4)异常管理。工程外缺陷流入、工程内缺陷流出工程外、设备出现异常状态等,需相关部门联合解决问题时,应使用异常报告书;工程内发生上下序间问题流入、流出时,发放“问联票”对问题联络解决。对所有工程内问题都要先防止再流出,然后再防止再发,实现异常发生时,快速对应。

图4-37 涂装质量信息采集点明细

图4-38 数据管理流程

5)实现工程内自主检查和特别体制。一是工序内实现自检、工序间实行互检;二是建立特别对应体制,实行专检。如压线车管理体制、防水防锈管理(包含密封、喷蜡、磷化修补底漆使用)、中面漆管理(机能项)等。

6)实行日报、周报、月报例会制度。保证对当日品质问题进行解析、对策,实现本周问题跟踪验证,体现月质量走势,对改善对策效果进行评价。

2.设备、工具的维护使用

古语说“工欲善其事,必先利其器”,所以想要保证涂装质量,仅仅有体系软实力还是不够的,设备、工具等硬件设备、设施同样要保障有力。

1)保证设备高可动率。当涂装生产设备出现故障停机时,一般会出现批量质量事故,如前处理会出现车身返锈、磷化膜粗厚疏松;电泳会发生漆膜溶解、过烘干;面漆会发生失光、色差、过烘干等质量事故。辅助设备出现故障时也同样会造成批量质量事故,如空调系统故障,可以因温湿度失衡造成流挂、橘皮、失光等漆膜弊病。所以,在提高维修效率的同时,要对设备进行点检、定检、定期维护保养,将应急维修转变为预判维修维护,防止出现因设备停机造成的质量事故。

2)改善设备防护方法,提高涂装质量。如改善喷涂机械人防护衣,将纤维纺织品防护衣更换为PE保鲜薄膜,会大幅度减少中面漆纤维颗粒、积漆颗粒等漆膜弊病。

3)喷枪管理。静电喷枪、空气喷枪都要及时保养维护,保证静电、雾化效果,防止出现流挂、漆点、漆花、色差等漆膜弊病。其中枪带也应注意更新维护,如果是软带应更换为硬带,防止由于人员踩踏枪带造成滴漆。

4)治具管理。治具一定要有详细的周转、清洗、调整、维护补充等计划,保证治具在使用过程中精度可靠,不产生负面影响。例如,车门治具如果不及时清洗,在喷漆室开关车门时,治具上的积漆便会因摩擦脱落,产生漆渣颗粒。

5)合理使用检测工具。涂装车间一般会配有膜厚仪、色差仪、橘皮仪、粉尘测试仪、放大镜、电子显微镜等检测分析仪器,只有合理使用这些仪器,才能充分发挥检查质量状况、正确分析质量事故原因的作用。

3.涂装环境管理

涂装车间对洁净度要求非常高,减少颗粒便成为了涂装车间永恒的课题。在减少颗粒、提高车间洁净度方面要做到以下几点:

1)全封闭管理。员工统一穿着防尘、防静电服装,进入车间进行风淋降尘。

2)保证室内正压,防止负压吸入外界粉尘。

3)增加室内空气湿度,实现降尘。一般厂房空调加湿能力无法满足车间管理需求,但是可以通过放置水盘、增加水幕、雾化喷水等方式增加车间空气湿度,达到降尘目的。

4)在各个工位室体出入口、工位旁等位置增设简易防尘棚(防尘棚以线棒为框架,用防尘网包覆,并在防尘网上涂一层粘尘剂)。通过防尘棚,可以防止外界粉尘进入洁净度要求严格的工位,也可以防止产生粉尘工位的粉尘飘散。(https://www.xing528.com)

5)多处设置粉尘检测点。通过对粉尘量和粉尘种类进行监控,有针对性地进行防尘控制。设立目视板,按周期(周、月、年)进行粉尘项目监控分析和改善。

4.材料管理

加强原辅材料的管理,不仅可以稳定涂装质量,而且还可以避免批量质量事故的发生,所以,车间不但要严格控制材料进入,更要加强使用管理。

1)前处理药剂补加管理。只有当前处理各工序(热水洗、预脱脂、脱脂、表调、磷化、水洗)参数(温度、化学性能)稳定的时候,才能保证良好的除油、防锈效果,并为电泳提供良好的基础。为此,前处理药剂补加应采用多次少补的计量补加方式,即根据单台消耗,每10台车补加一次(过车数根据生产线实际情况确定)。当按照这种方式进行管理后,磷化膜的结晶粒径均一、皮膜细腻,间接提高了电泳涂膜质量。

2)电泳工序管理。管理内容如下:

①电泳漆的补加与前处理药剂补加方式相同,这样的管理保证了电泳漆参数的稳定,主要避免了因固体成分波动大造成的不同批次车身电泳涂膜厚度存在差异的质量事故。

②除车间化验室每日常规化验外,供应商每周需要做一次电泳槽液报告,全面掌握槽液各项性能参数,维持槽液稳定,保证电泳质量。

③当超滤液透过量衰减至75%以下时,要及时反洗超滤膜,确保超滤液透过量足以按周期正常更新UF水洗槽体中槽液,保证水洗质量,防止出现批量流痕事故。

④按周期对阳极液进行杀菌,防止嗜酸菌造成批量电泳漆菌斑颗粒事故。

3)涂料管理,包括以下内容:

①粘度管理。生产过程中做好涂料粘度的检测工作,防止批量流挂、橘皮等漆膜弊病。

②进库管理。新批次涂料一定要在化验合格、批次样板也合格的情况下,才可以入库待用(保证先入先出),这样可以防止批量色差事故。

③稀料配比管理。根据季节变化,及时调整稀料配比,防止出现批量流挂、橘皮、失光、针孔等漆膜弊病。

④液位管理。小漆种由于产量少,更新周期长,因油漆长期在管路内循环,铝粉形状会因磨损发生变化,进而产生批量色差,为此,小漆种油漆在没有产量时要实行最低液位管理。同样道理,遇到生产线长时间停产时,各个漆种都需要实行最低液位管理,以保证再生产时的产品质量。

4)密封材料管理。密封工序会产生胶脏、漏风、漏水、胶内气泡等问题,涉及了整车防水、防锈、降噪,所以不容忽视。

①监测底涂PVC、密封胶的粘度,根据季节变化,由供应商适当调整,确保密封工人操作便利性,不流淌、不脏车,同时保证外露密封胶条的美观度。

②严格控制阻尼胶片的质量。易破碎的阻尼胶片会产生许多颗粒,污染车间,造成漆膜颗粒。控制胶片质量即是控制一种颗粒发生源。

③胶桶管理。确保胶桶在运输过程中不磕碰,防止因胶桶变形进入空气而产生的气泡缺陷;更换胶桶时候要将空气排尽,防止产生气泡;定期清洗过滤芯,减少因“发胶”而产生的气泡缺陷。

5.人员管理

车间人员的流失、技能培训、奖惩激励等,与质量状态密切相关。

1)为防止人员流失,车间应有总人数2%~3%的多技能人员储备;同时,针对人员离职应制订提前一个月申请的制度,以便招聘新员工并进行入职培训,防止质量产生波动。

2)要通过班会、月会、车间活动等途径培养所有员工的安全意识、质量意识;制订合理的正向激励政策,提高员工的质量意识,鼓励大家积极参与质量改善,以期稳定提高生产质量。

3)多技能培训。在激励政策的支持下,有计划地将优秀员工培养为多技能人才,以应对缺勤、人员流失,保证正常生产,且不损失质量。

4)经常强调已发生过的质量事故,培养员工持续跟踪问题对策的意识,防止同样原因引起的质量问题再发生,保证质量稳定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。