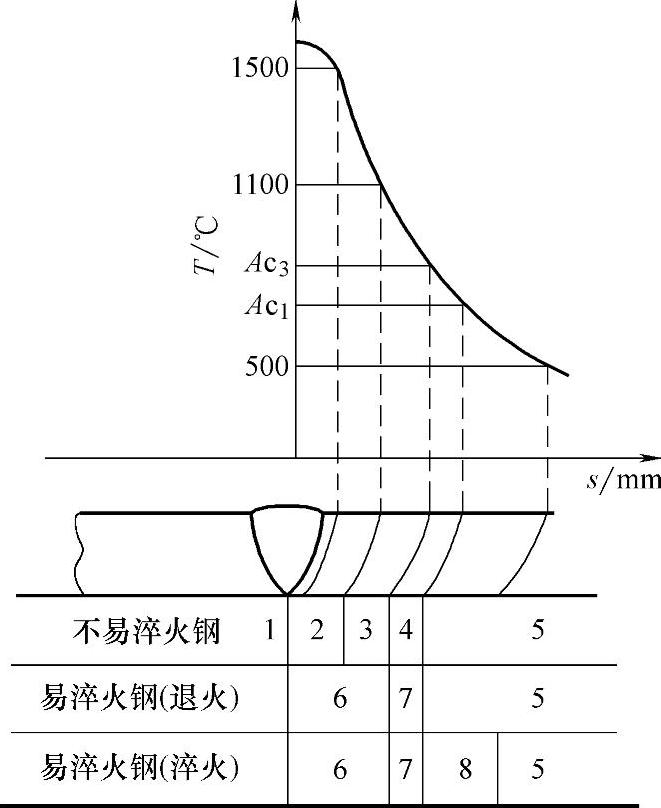

1.不易淬火钢热影响区的组织分布

不易淬火钢是指在焊后空冷条件下不易形成马氏体的钢种,如固溶强化和沉淀强化的低合金钢。对于这类钢,按照热影响区中不同部位加热的最高温度及组织特征的不同,可分为四个区域,如图6-18所示。

(1)熔合区 紧邻焊缝的母材部位,包括半熔化区(加热温度在液相线和固相线之间)。此区范围很窄,一般只有几个晶粒宽。由于该区化学成分和组织性能存在严重的不均匀性,对接头的强度、韧性有很大的影响。在许多情况下是产生裂纹和脆性破坏的发源地。

(2)过热区 加热温度在固相线以下到晶粒开始急剧长大的温度(一般1100℃)范围的区域。由于该区加热温度高,奥氏体晶粒严重长大,冷却后会得到粗大的过热组织,因此又称为粗晶区。该区焊后晶粒粗大,韧性很低,通常冲击吸收能量降低20%~30%。与熔合区一样,该区也容易产生脆化和裂纹。过热区和熔合区都是焊接接头的薄弱部位。

过热区的大小与焊接方法、焊接热输入和母材的板厚等有关。气焊和电渣焊时过热区较宽,且常出现粗大的魏氏组织,焊条电弧焊和埋弧焊时过热区较窄,而电子束焊、激光焊时过热区几乎不存在。

(3)相变重结晶区(正火区)该区的加热温度范围是Ac3~晶粒开始急剧长大的温度(一般1100℃),在该温度范围内,铁素体和珠光体全部转变为奥氏体,因加热温度较低(低于1100℃),奥氏体晶粒未显著长大,因此在空气中冷却以后会得到均匀而细小的铁素体和珠光体,相当于热处理时的正火组织,所以该区又称为正火区。此区的综合力学性能较好,是热影响区中组织性能最好的区域。

图6-18 焊接热影响区的分布特征

1—熔合区 2—过热区 3—正火区 4—不完全重结晶区 5—母材 6—完全淬火区 7—不完全淬火区 8—回火区

(4)不完全重结晶区 该区的加热温度处于Ac1~Ac3之间,因此在加热过程中,原来的珠光体全部转变为细小的奥氏体,而铁素体仅部分溶入奥氏体,剩余部分继续长大,成为粗大的铁素体。冷却时奥氏体变为细小的铁素体和珠光体,粗大的铁素体被保留下来。此区的特点是晶粒大小不一,组织不均匀,力学性能也不均匀。

以上这四个区是低碳钢、低合金钢焊接热影响区的主要组织特征。对于时效应变敏感性强的钢,如果母材焊前经过冷加工变形或由于焊接应力而产生应变,则在Ac1以下将发生再结晶和应变时效现象,尽管其金相组织没有明显变化,但处于Ac1~300℃左右的热影响区将发生脆化现象,表现出较强的缺口敏感性。

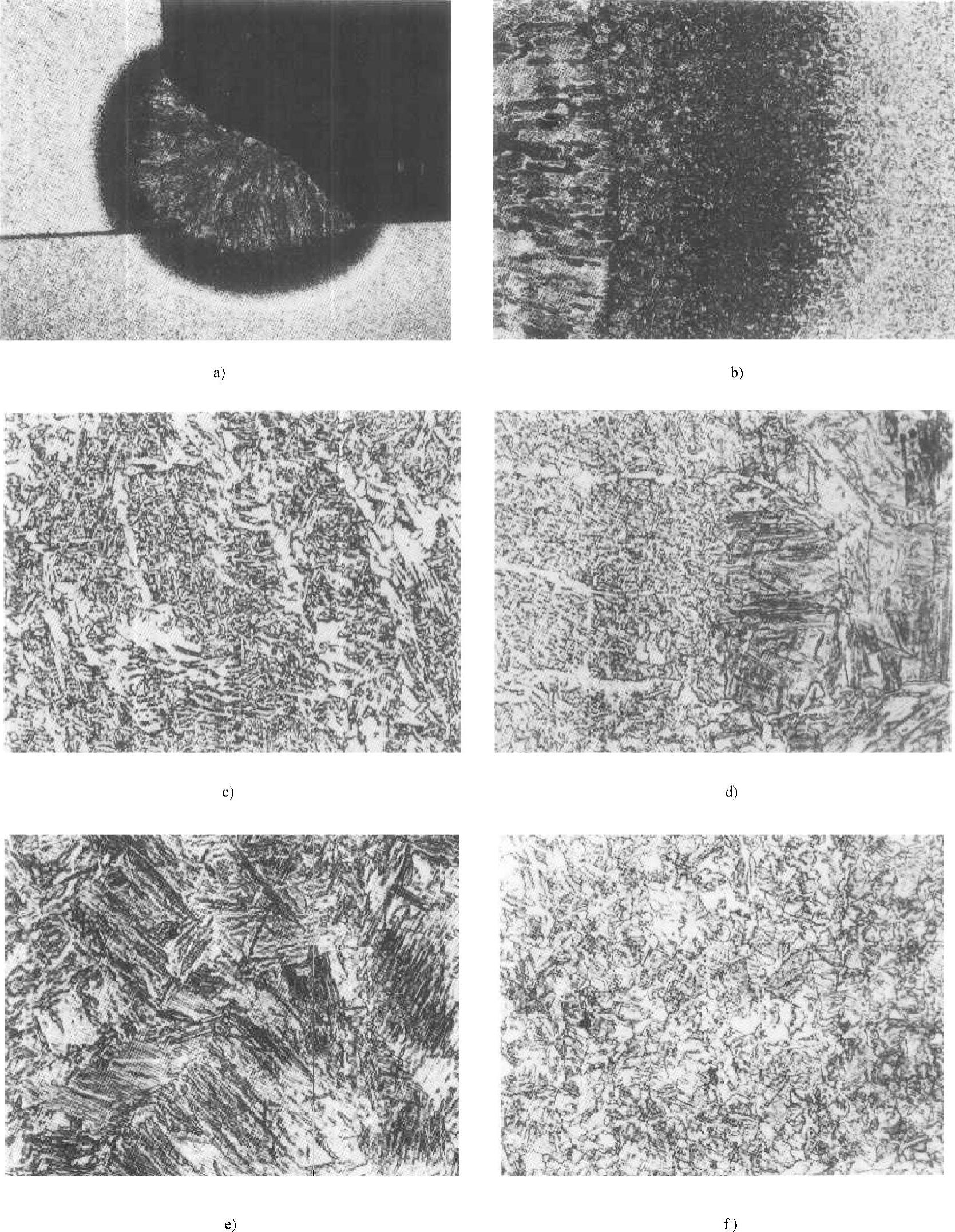

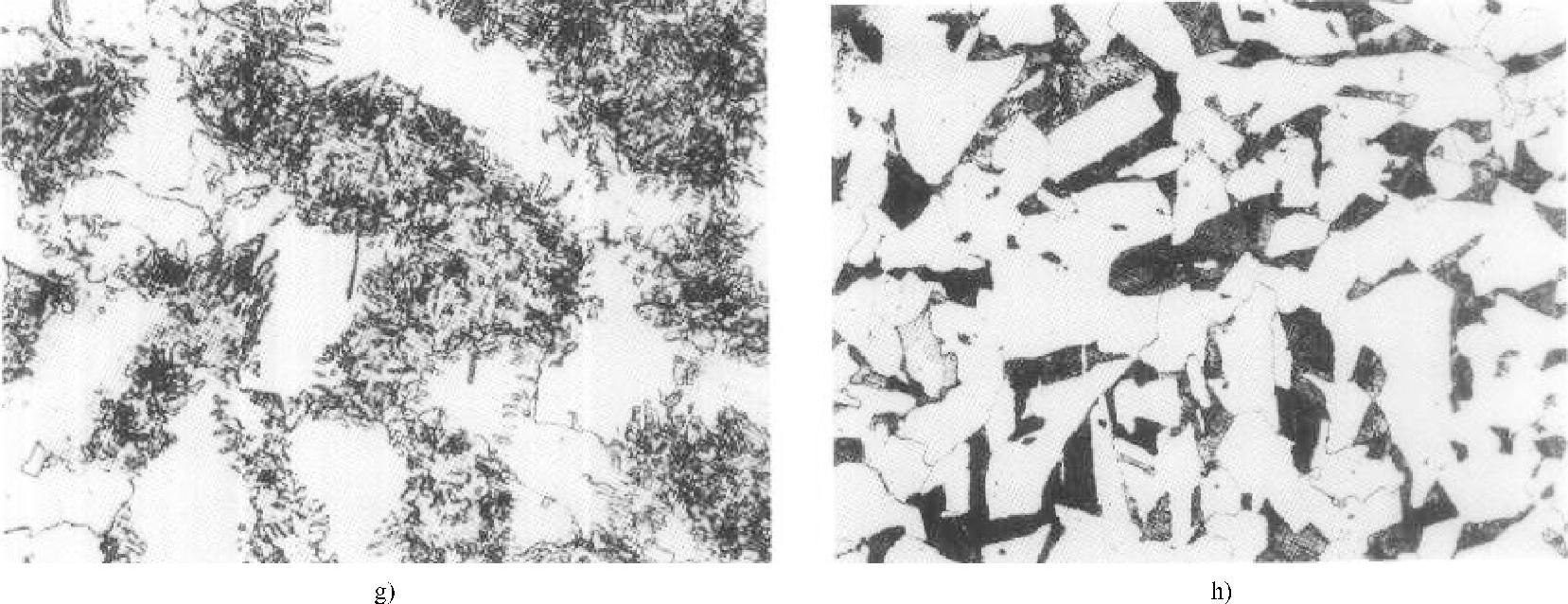

Q345(16Mn)钢焊条电弧焊热影响区各区域的组织特征如图6-19所示。图6-19a为焊接接头的低倍组织,可见焊缝组织极细,焊缝周围黑色环为母材热影响区;图6-19b为接头组织,左边柱状晶为焊缝金属,中间黑色区为母材热影响区,右边为原始母材;图6-19c为焊缝组织,先共析铁素体分布于柱状晶界上,少量无碳贝氏体从晶界伸向晶内,晶内为针状铁素体与珠光体,个别部位有粒状贝氏体;图6-19d为熔合区组织,左侧为焊缝,右侧为母材过热区;图6-19e为过热区组织,可见少量由晶界向晶内生长的无碳贝氏体(图中下部位),右边是呈羽毛状的上贝氏体,晶内为板条马氏体;图6-19f为正火区组织,由块状铁素体与珠光体组成;图6-19g为不完全重结晶区组织,由铁素体与呈絮状聚集的珠光体组成;图6-19h为母材组织,由大块状铁素体与珠光体组成。对于Q345(16Mn)钢,只有在快速冷却的条件下(如厚板焊条电弧焊)才可能出现马氏体组织。

图6-19 Q345(16Mn)钢角焊缝热影响区各区段的组织(SMAW,E5017焊条)

a)焊接接头组织(5×) b)焊接接头组织(20×) c)焊缝组织(500×) d)熔合区组织(500×) e)过热区组织(500×) f)正火区组织(500×)

图6-19 Q345(16Mn)钢角焊缝热影响区各区段的组织(续)(SMAW,E5017焊条)

g)不完全重结晶组织(500×) h)母材组织(500×)

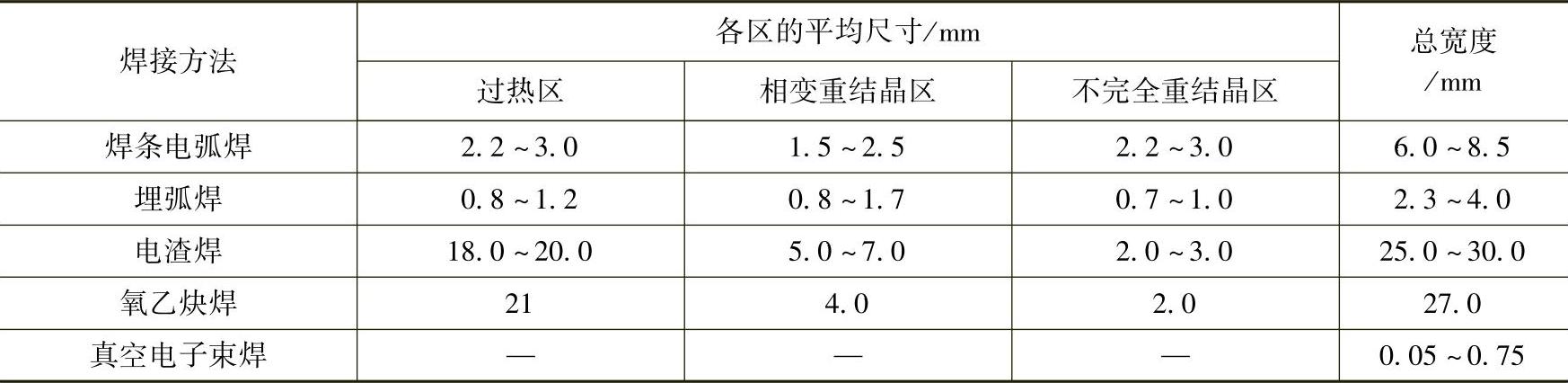

焊接热影响区的大小受多种因素的影响,如焊接方法、板厚、热输入以及焊接工艺等,用不同的焊接方法焊接低碳钢时热影响区的平均尺寸见表6-4。

表6-4不同焊接方法热影响区的平均尺寸(https://www.xing528.com)

2.易淬火钢热影响区的组织分布

易淬火钢是指在焊接空冷条件下容易淬火形成马氏体的钢种,如低碳调质钢、中碳钢和中碳调质高强度钢等。这类钢焊接热影响区的组织分布特征与母材焊前的热处理状态有关。

如果母材焊前是正火或退火状态,热影响区根据其组织特征分为完全淬火区和不完全淬火区。如果母材焊前为淬火+回火状态,热影响区除完全淬火区和不完全淬火区外,还存在一个回火软化区。

(1)完全淬火区 该区的加热温度处于固相线到Ac3之间。由于这类钢淬硬倾向大,冷却时将淬火形成马氏体。在焊缝附近的热影响区粗晶区,由于晶粒严重长大,会得到粗大的马氏体组织,而相当于正火区的部位得到细小的马氏体组织。这个区域的组织只是粗细不同,属于同一组织类型(马氏体),因此称为完全淬火区。根据冷却速度的不同,该区内还可能出现马氏体和贝氏体的混合组织。

(2)不完全淬火区 该区的加热温度在Ac3~Ac1之间。在快速加热条件下,珠光体(或贝氏体、索氏体)转变为奥氏体,铁素体很少溶入奥氏体,未溶入奥氏体的铁素体得到进一步长大。因此冷却时奥氏体会转变为马氏体,粗大的铁素体被保留下来,并有不同程度的长大,从而形成马氏体和铁素体的混合组织,故称为不完全淬火区。当母材含碳量和合金元素含量不高或冷却速度较慢时,也可能出现贝氏体、索氏体或珠光体。

(3)回火软化区 出现于淬火+回火状态低合金钢的热影响区,回火软化区的组织性能发生变化的程度取决于焊前的回火温度。例如,母材在焊前的回火温度为Tt,焊接时加热温度在Ac1~Tt的部位,加热温度高于回火温度Tt,其组织性能将发生变化,出现软化现象。加热温度低于Tt的部位,组织性能不发生变化。

焊接热影响区的组织性能不仅与母材的化学成分有关,而且还与焊接工艺条件和母材焊前的热处理状态有关。

3.焊接热影响区组织的分析方法

在焊接快速加热和连续冷却的条件下,热影响区的转变属于非平衡转变,会得到多种混合组织,给金相组织的分析和鉴别造成了困难。在一定条件下,热影响区组织主要与母材的化学成分和焊接工艺条件有关,在分析热影响区组织时应该注意如下几点。

(1)母材的化学成分及原始状态 对于含碳或合金元素较低的低碳钢及低合金钢,淬硬倾向较小,热影响区主要为铁素体、珠光体和魏氏组织,可能有少量的贝氏体或马氏体。对于淬硬倾向较大的钢,热影响区主要为马氏体,并依冷却速度的不同可能出现贝氏体、索氏体等组织。

对于不含碳化物形成元素的钢,奥氏体的稳定性(即淬硬倾向)主要取决于奥氏体晶粒长大的倾向。奥氏体晶粒越粗大,越容易产生淬硬组织。对于含碳化物形成元素的钢(如18MnMoNb等),只有当碳化物溶解于高温奥氏体时,才增加淬硬倾向,否则会降低淬硬倾向。对于易淬硬钢,热影响区马氏体类型主要取决于含碳量,当含碳量较低时得到低碳马氏体,否则会得到高碳马氏体。

钢中存在较严重的偏析时,会出现反常情况。当在正常成分范围内出现—些预料不到的硬化和裂纹时,偏析可能是造成这种情况的原因之一。例如含锰钢的偏析倾向比较大,在焊接快速加热和冷却条件下,热影响区奥氏体的成分极不均匀,在含碳量比较高的部位,有可能形成脆硬的马氏体而致裂。

应指出,母材的原始组织状态也是分析热影响区组织的重要依据。了解母材的原始组织,对认识热影响区经焊接热循环作用之后的组织性能变化有重要帮助,尤其是对于不完全重结晶区。

(2)焊接工艺条件 主要指焊接方法、焊接热输入和预热温度等。它们主要影响焊接的加热速度、高温停留时间和冷却速度,在—定成分条件下决定了奥氏体晶粒的长大倾向、均质化程度和冷却时的组织转变。对于一定钢种,高温停留时间越长,冷却速度越快,得到的淬硬组织所占的比例越大。

在快速加热和冷却的条件下,即使对于低碳钢,加热温度在Ac1~Ac3的不完全重结晶区,也可能出现马氏体淬硬组织。这是因为在快速加热条件下,原珠光体的部位转变为高碳奥氏体,来不及扩散均匀化,当冷却速度很快时,这部分高碳奥氏体就转变为马氏体。而铁素体在急热、急冷的过程中始终未发生变化,最后得到马氏体和铁素体的混合组织。

(3)结合焊接热影响区的连续冷却转变图确定热影响区的组织 焊接热影响区的连续冷却转变图把焊接工艺条件与焊后的组织性能联系起来,它是判定热影响区组织的重要依据。根据焊接工艺条件获得t8/5后,可通过相应的连续冷却转变图求出该条件下热影响区组织的类型及其所占的比例。

(4)借助其他分析方法 对于同一类组织,可分为多种组织类型。如铁素体按形态不同可分为先共析铁素体、侧板条铁素体、针状铁素体和粒状铁素体等。对于不同形态的组织,还应辅以显微硬度测试、电镜分析以及按组织所处的位置及分布状态等加以确认。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。