1.界面反应产物

陶瓷与金属之间的连接是通过过渡层(扩散层或反应层)而结合的。陶瓷/过渡层/金属之间的界面反应对接头的形成和性能有很大的影响。接头界面反应的物相结构是影响陶瓷与金属结合的关键。

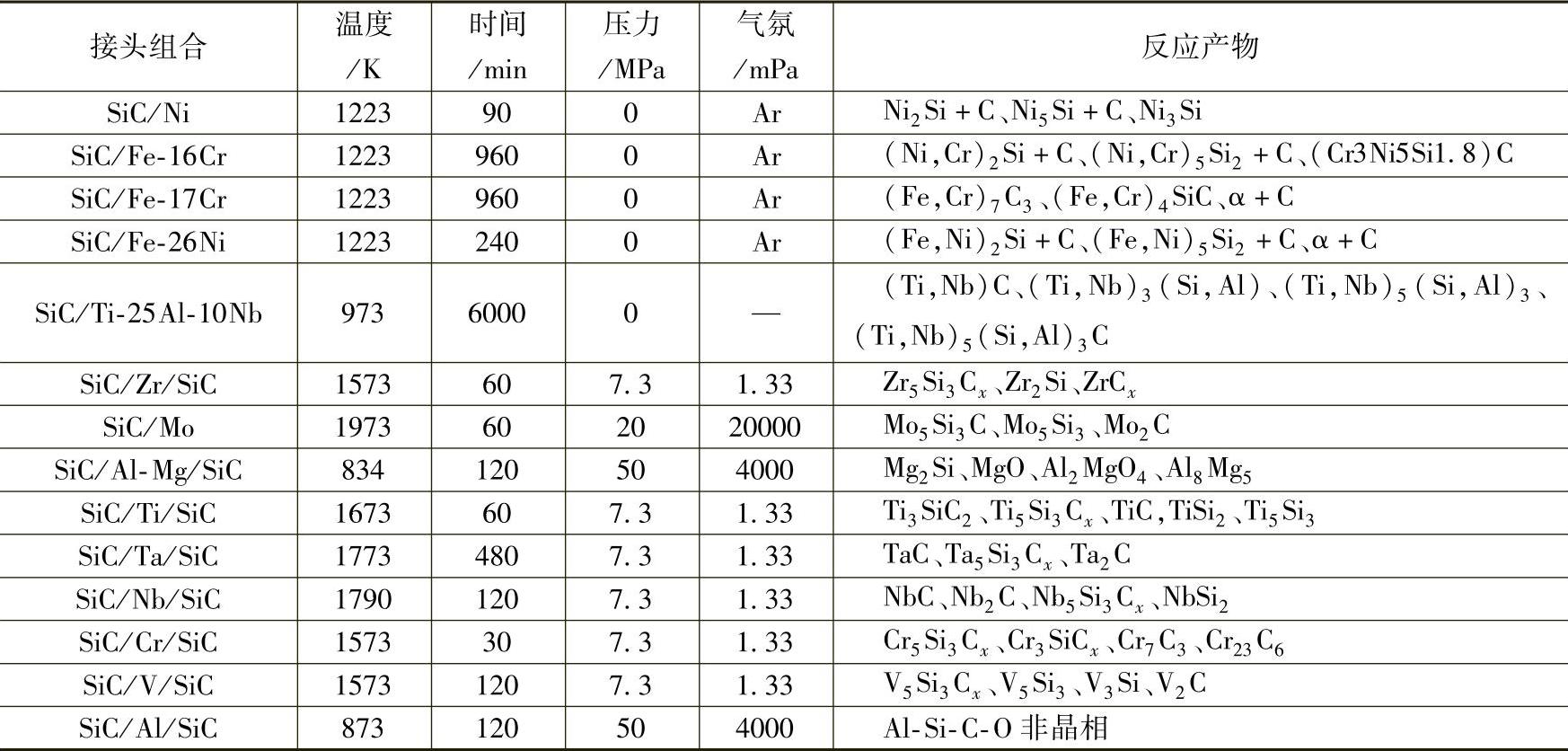

在陶瓷与金属扩散焊时,陶瓷与金属界面发生反应形成化合物,所形成的物相结构取决于陶瓷与金属(包括中间层)的种类,也与焊接条件(如加热温度、表面状态、中间合金及厚度等)有关。SiC陶瓷与金属的界面反应一般生成该金属的碳化物、硅化物或三元化合物,有时还生成四元、多元化合物或非晶相,反应式为

Me+SiC→MeC+MeSi (12-1)

Me+SiC→MeSixCy (12-2)

例如,SiC与Zr界面反应生成ZrC、Zr2Si和三元化合物Zr5Si3Cx。SiC陶瓷与金属接头中可能出现的界面反应产物见表12-7。

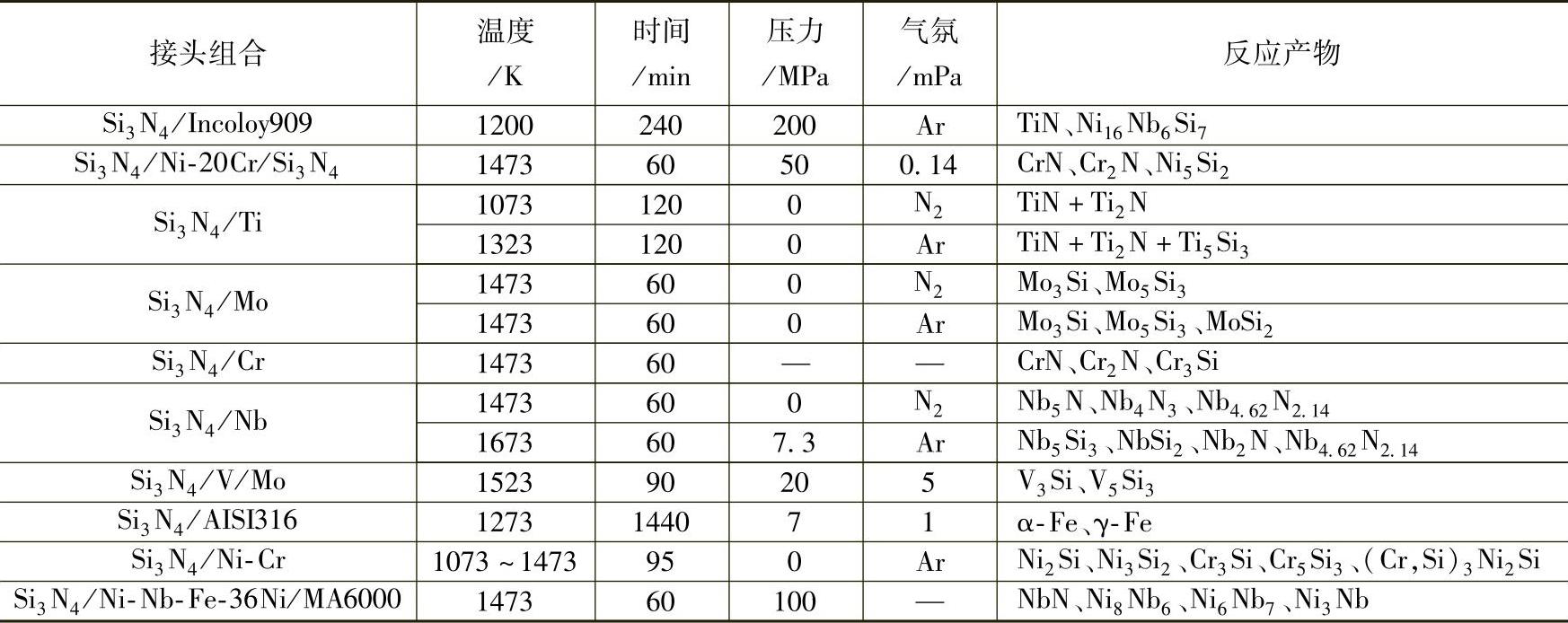

Si3N4陶瓷与金属的界面反应一般生成该金属的氮化物、硅化物或三元化合物,例如Si3N4与Ni-20Cr合金界面反应生成Cr2N、CrN和Ni5Si2,但与Fe、Ni及Fe-Ni合金则不生成化合物。Si3N4陶瓷与金属接头中可能出现的界面反应产物见表12-8。Si3N4陶瓷与金属Ti、Mo、Nb界面反应中,当分别用N2和Ar作保护气氛时,即使采用相同的加热温度和时间,所得到的界面反应产物也不相同。

表12-7SiC陶瓷与金属连接接头的界面反应产物

表12-8Si3N4陶瓷与金属连接接头的界面反应产物

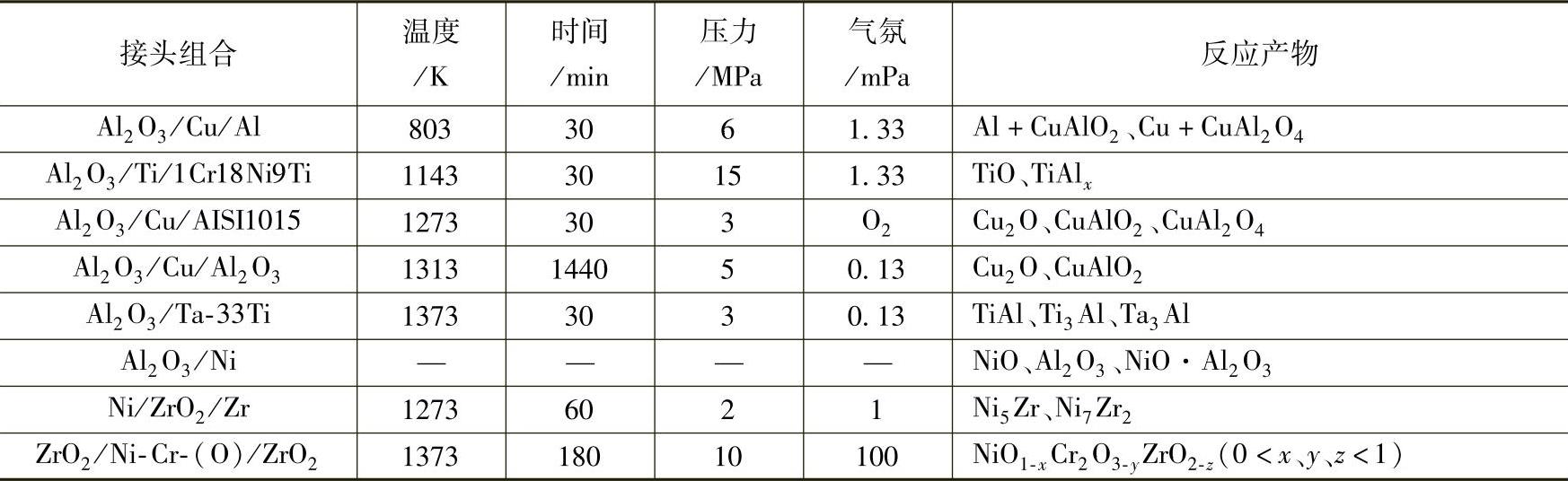

Al2O3陶瓷与金属的界面反应一般生成该金属的氧化物、铝化物或三元化合物,例如Al2O3与Ti的反应生成TiO和TiAlx。Al2O3陶瓷与金属接头中可能出现的界面反应产物见表12-9。ZrO2与金属的反应一般生成该金属的氧化物和锆化物,例如ZrO2与Ni的反应生成NiO1-x、Ni5Zr和Ni7Zr2。

表12-9Al2O3陶瓷与金属连接接头的界面反应产物

2.扩散界面的形成

用复合中间层扩散连接陶瓷和金属的过程中,由于陶瓷和金属的微观组织、成分、物理化性能和力学性能差异很大,中间层元素在两种母材中的扩散能力不同,造成中间层与两侧母材发生反应的程度也不同,所以产生扩散连接界面形成过程的非对称性。

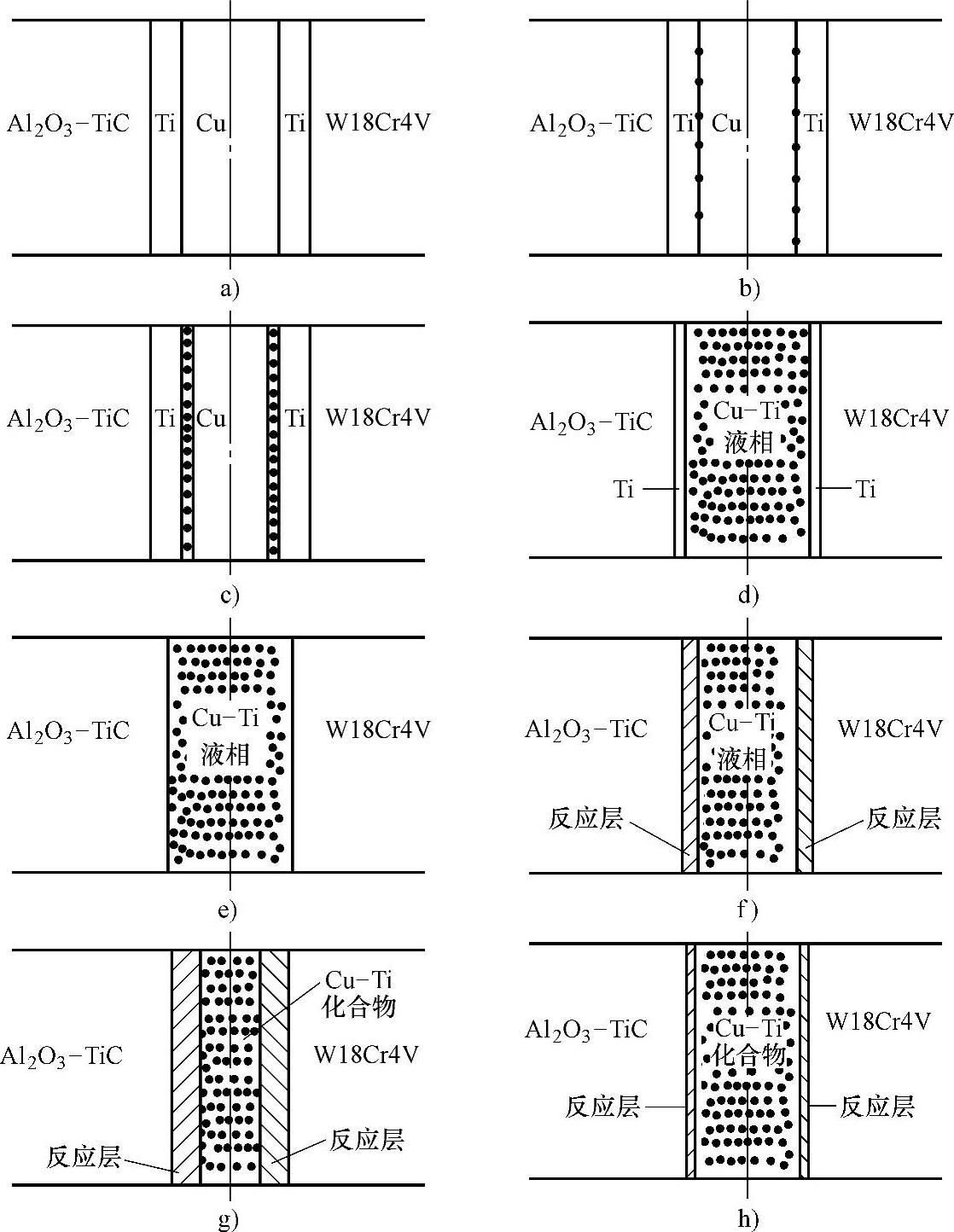

以Al2O3-TiC复合陶瓷与W18Cr4V高速钢加中间层的扩散焊为例,界面组织结构和元素分布存在着明显的不对称现象。Al2O3-TiC陶瓷与W18Cr4V钢扩散焊界面形成过程的非对称性如图12-4所示。Al2O3-TiC/W18Cr4V扩散焊过程分为四个阶段。

(1)第一阶段Ti-Cu-Ti中间层熔化阶段。图12-4a所示为扩散连接之前,Ti-Cu-Ti复合中间层放置在Al2O3-TiC陶瓷和W18Cr4V钢中间。扩散连接过程开始后,压力逐渐施加在试样上,中间层中的Cu较软发生塑性变形,加快了界面的接触,为原子扩散和界面反应提供了通道。随着加热温度的升高,Al2O3-TiC/W18Cr4V界面之间开始发生固相扩散,由于固态时元素的扩散系数较小,所以元素扩散距离很短。

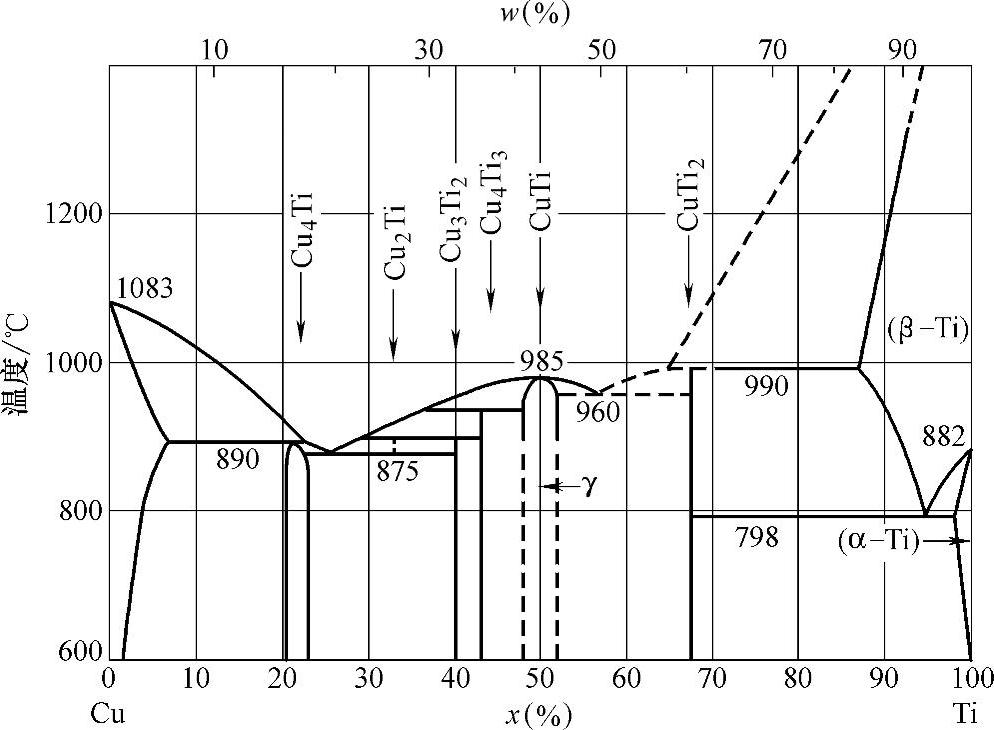

根据Cu-Ti二元合金相图(见图12-5),随着温度的升高,在Cu/Ti界面上生成一系列的CuTi化合物。当温度升高到985℃时,Cu-Ti界面局部接触部位出现浓度梯度很大的液相区(见图12-4b),随后液相区扩大,向整个界面蔓延并向Cu和Ti两侧扩展(见图12-4c)。由于Cu的扩散系数(DCu=3×10-9m2/s)大于Ti的扩散系数(DTi=5.5×10-14m2/s),Cu比Ti扩散快,Cu先全部熔化(见图12-4d),然后Ti也全部熔化(见图12-4e)。熔化的Cu-Ti液相填充Al2O3-TiC和W18Cr4V的整个界面。由于施加了压力,在压力作用下部分液相被挤出界面,Cu-Ti液相区变窄。

由于存在液相扩散和浓度梯度,Ti-Cu-Ti中间层的熔化非常迅速,中间层熔化完成时间与整个连接时间相比非常短(瞬间液相),此阶段Ti向两侧母材的扩散有限。中间层熔化结束后,液相区的中心线仍为原始中间层中心线(见图12-4e)。

(2)第二阶段液相成分均匀化。刚熔化的Cu-Ti液相浓度分布不均匀,所以Cu和Ti之间进一步相互扩散。Ti是活性元素,Cu-Ti液相填充金属对Al2O3-TiC和W18Cr4V钢表面有润湿性。施加的压力促进了Cu-Ti液态合金的扩展。在此过程中,Cu-Ti液相填充金属中

图12-4 Al2 O3-TiC陶瓷与W18Cr4V钢扩散焊界面形成过程示意图

a)初始状态 b)Cu-Ti界面局部液化 c)Cu-Ti液相铺满整个界面 d)Cu全部熔化 e)Ti全部熔化 f)Cu-Ti互相扩散同时Ti与母材反应形成反应层 g)Cu-Ti液

相反应形成化合物,反应层增大h)固相成分均匀化

图12-5 Cu-Ti二元合金相图

的Ti向Al2O3-TiC和W18Cr4V两侧扩散并发生反应(见图12-4f),母材中的元素也向Cu-Ti液相扩散,使液相区成分均匀化。由于Al2O3-TiC陶瓷的晶粒间有微小的空隙,有利于Ti在Al2O3-TiC陶瓷中扩散。W18Cr4V钢中的C原子很小,扩散速度很快,易于向Cu-Ti液相扩散,在液-固界面与Ti反应生成TiC,阻碍了Ti向W18Cr4V的扩散。所以Ti向Al2O3-TiC中扩散的距离大于向W18Cr4V侧扩散的距离。该阶段结束时,液相中心线向Al2O3-TiC陶瓷侧偏移。

(3)第三阶段液相凝固过程。随着液-固界面上Ti原子的扩散,在Al2O3-TiC与液相界面,Ti与Al2O3-TiC中的Al、O等发生反应,生成Ti-Al、Ti-O化合物反应层;在液相与W18Cr4V界面,Ti与W18Cr4V钢中的Fe、C等反应成TiC、FeTi等反应层。液相区中的溶质原子逐渐减少,当溶质原子的浓度小于固相线浓度时,液相开始凝固(液-固界面向液相中推进),界面反应层继续长大,Cu-Ti液相逐渐减少,最终液相区全部消失,如图12-4g所示。由于Ti向Al2O3-TiC侧的扩散速度大于向W18Cr4V侧的速度,液相凝固结束时,Al2O3-TiC侧反应层的厚度大于W18Cr4V侧反应层的厚度,界面中心线偏移原中间层中心线的位置。

(4)第四阶段固相成分均匀化。液相区完全凝固后,随着扩散连接过程的进行,Al2O3-TiC/W18Cr4V界面过渡区元素仍有很大的浓度梯度。通过保温阶段,界面元素之间相互扩散,反应层中的成分进一步均匀化,形成成分相对均匀的界面层(见图12-4h)。固相成分均匀化需要很长时间,界面一般不能达到完全均匀化。Al2O3-TiC/W18Cr4V界面过渡区组织形态和元素分布呈现出很大的不对称性。(https://www.xing528.com)

3.扩散焊界面反应机理

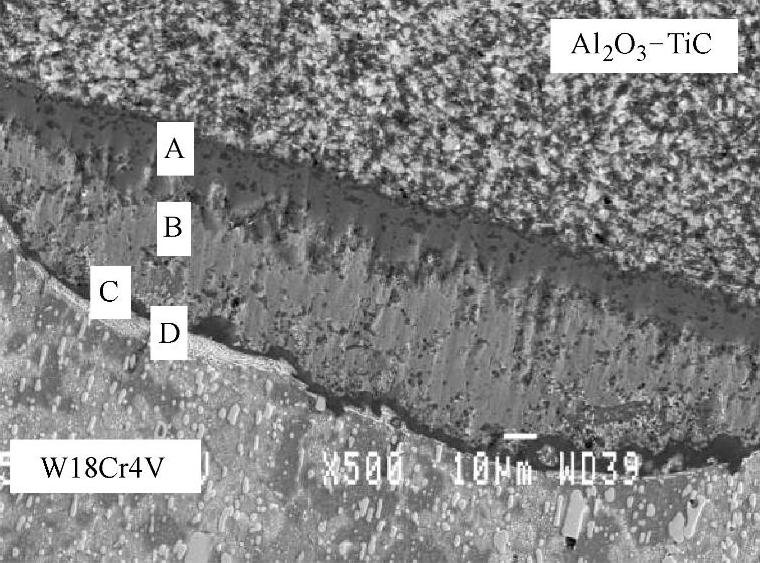

Al2O3-TiC/W18Cr4V扩散焊接头剪切断口X射线衍射分析表明,Al2O3-TiC/W18Cr4V界面过渡区中存在着TiC、TiO、Ti3Al、CuTi、CuTi2、FeTi、Fe3W3C等多种反应产物。这些反应产物位于Al2O3-TiC/W18Cr4V界面过渡区不同的反应层中(见图12-6)。下面从Al2O3-TiC陶瓷侧到W18Cr4V钢侧分析界面过渡区各反应层发生的界面反应。

图12-6 Al2O3-TiC/W18Cr4V扩散焊界面过渡区组织结构

(1)Al2O3-TiC/Ti界面(反应层A)Al2O3-TiC复合陶瓷的Al2O3相和TiC相之间,只有在温度大于1650℃时,才有较剧烈的反应。试验中的扩散连接温度为1160℃,远低于1650℃。TiC是NaCl结构的离子键化合物,吉布斯自由能为ΔG0(TiC)=-190.97+0.016T,受温度变化的影响很小。

Ti是过渡金属,活性很大,在陶瓷和金属的连接中被用作活性元素,与陶瓷反应形成反应层。在Al2O3-TiC/Ti界面,主要是Ti-Cu-Ti中间层中的Ti和Al2O3陶瓷之间的反应。

Al2O3-TiC/W18Cr4V扩散连接过程中,Ti与Al2O3发生如下反应:

3Ti+Al2O3→3TiO+2Al(12-3)生成TiO和Al原子。

根据Ti-Al二元相图,在扩散焊温度下,Ti和Al之间可能发生以下反应:

Ti+3Al→TiAl3 (12-4)

Ti+Al→TiAl (12-5)

3Ti+Al→Ti3Al (12-6)

由于最后只生成Ti3Al相,因此还存在着以下反应:

TiAl3+2Ti→3TiAl (12-7)

TiAl+2Ti→Ti3Al (12-8)

在扩散反应开始时,Ti、Al相互扩散。因Al的扩散速度快,在Ti、Al的界面上首先形成TiAl3,随后在TiAl3和Ti的界面上形成TiA1,最后TiAl和Ti反应生成Ti3Al。

Ti是强碳化物形成元素,所以中间层中的自由Ti与Al2O3-TiC陶瓷中的C反应生成TiC。

Ti+C→TiC (12-9)

与Al2O3-TiC中的TiC共存聚集于Al2O3-TiC/Ti界面。通过上述分析可知,反应层A主要生成了TiO、Ti3Al和TiC相。

(2)Ti-Cu-Ti中间层内(反应层B)用Ti-Cu-Ti中间层扩散焊Al2O3-TiC陶瓷和W18Cr4V钢的过程中,反应层B主要发生Ti和Cu之间的反应。由于Ti在Cu中的溶解度很小,Ti主要以金属间化合物的形式存在。根据Cu-Ti二元合金相图,在Cu/Ti界面上,当加热温度达到985℃时开始形成Cu-Ti液相。在Cu-Ti液相区内,Ti和Cu的扩散速度很快,能够进行充分的扩散。

该系统中CuTi的生成自由能最低,最易生成。反应产物还与Cu-Ti的相对浓度有关,Cu与Ti除生成CuTi外,还生成CuTi2。由于扩散焊中施加了压力,Cu-Ti液相中多余的Cu会在压力的作用下被挤出界面。

由于C原子扩散速度很快,Al2O3-TiC陶瓷和W18Cr4V钢中的C很快向Cu-Ti液相内部扩散,与Ti反应生成TiC,弥散分布在Cu-Ti液相中,凝固后以TiC颗粒存在于Cu-Ti固溶体中,增强了界面过渡区的性能。反应层B中的相主要是CuTi、CuTi2和TiC。

(3)Ti/W18Cr4V界面Ti侧(反应层C)Ti-Cu-Ti中间层形成Cu-Ti瞬间液相后,W18Cr4V钢中的C原子会迅速向Ti/W18Cr4V界面扩散。由于Ti是强碳化物形成元素,在Ti/W18Cr4V界面上Ti和C形成TiC相。随着保温时间的延长,TiC聚集于Ti/W18Cr4V界面,生成连续的TiC层。

Fe和Ti的互溶性很小,主要以Fe-Ti金属间化合物形式存在。Cu-Ti液相中的Ti向W18Cr4V钢中扩散,同时W18Cr4V钢向Cu-Ti液相溶解、扩散。Ti和Fe发生以下反应:

2Fe+Ti→Fe2Ti (12-10)

Fe+Ti→FeTi (12-11)形成FeTi、Fe2Ti,随着反应的进行,Fe2Ti转化为FeTi。

在Ti/W18Cr4V界面上Ti优先与C反应生成TiC,阻碍了Ti向W18Cr4V钢中的扩散,所以FeTi只在Ti/W18Cr4V界面很小的范围存在。Ti/W18Cr4V界面Ti侧的反应层C主要是TiC相和少量的FeTi相。

(4)Ti/W18Cr4V界面近W18Cr4V钢侧(反应层D)W18Cr4V高速钢中的碳化物数量多,对钢的性能影响很大。扩散连接过程中,W18Cr4V高速钢中的C向Ti/W18Cr4V界面扩散,与Ti反应生成TiC,在W18Cr4V侧形成一个脱碳层,C浓度降低,该区域主要含Fe、W及少量C,生成Fe3W3C,使得W18Cr4V钢中的碳化物颗粒变得细小,未发生反应的Fe以α-Fe的形式保存下来。所以反应层D主要是Fe3W3C等碳化物和α-Fe。

Al2O3-TiC/W18Cr4V扩散焊接头从Al2O3-TiC一侧到W18Cr4V侧,界面结构依次为:Al2O3-TiC/TiC+Ti3Al+TiO/CuTi+CuTi2+TiC/TiC+FeTi/Fe3W3C+α-Fe/W18Cr4V,如图12-7所示。界面过渡区相结构的形成与扩散焊的焊接参数密切相关。界面过渡区各反应层界限并不明显,有时交叉在一起。由图12-7可见,Ti几乎出现在所有的界面反应产物中,表明Ti参与界面反应的各个过程。在Al2O3-TiC/W18Cr4V扩散焊过程中,Ti是界面反应的主控元素。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。