根据冲裁加工原理可知,冲裁下料主要是通过安放在压力机上的模具来完成板料加工的,因此,板料、冲裁设备、冲裁模具就构成了冲裁加工的基本生产要素。

1.冲裁用原材料

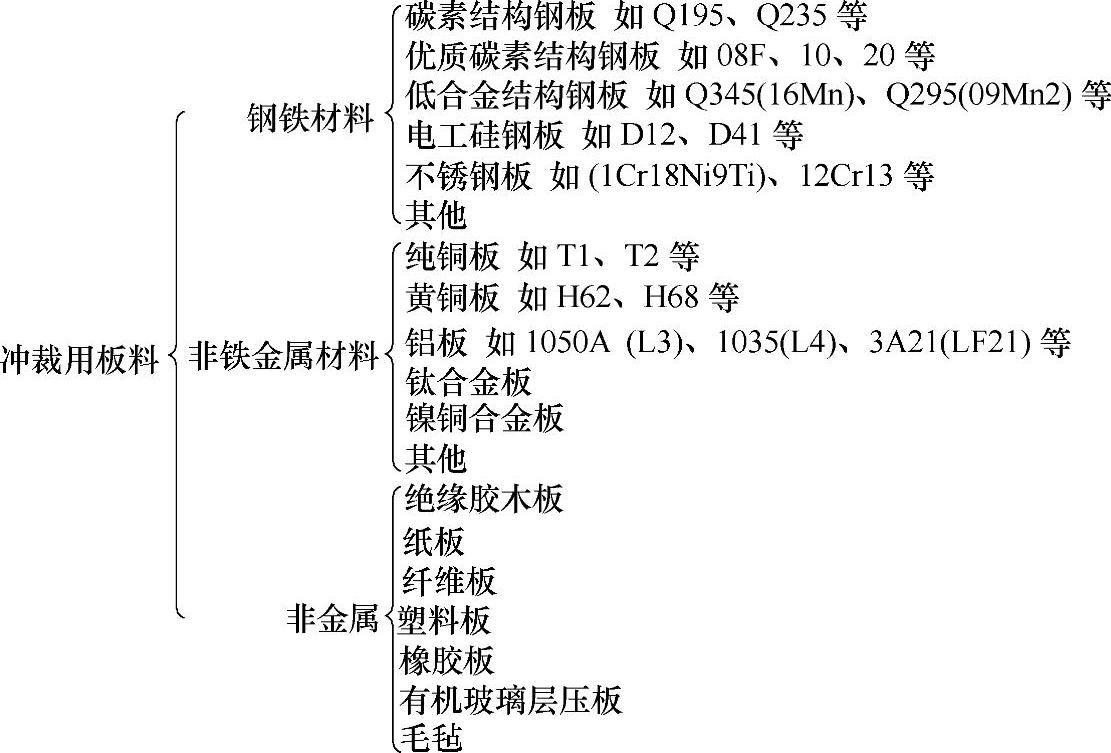

冲裁用原材料主要为金属板料,也可对某些型材(管材)及非金属材料进行加工。冲裁板料的常用材料如图3-36所示。

图3-36 冲裁常用的材料

注:()中为旧标准牌号。

尽管冲裁下料所用的原材料相当广泛,但并不是所有的材料都可用来进行冲裁加工,用来冲裁加工的原材料必须具有良好的冲压性能、良好的使用性能及良好的表面质量,适合冲裁加工工艺的特点。

2.冲裁设备

常用的冲裁下料设备主要为曲柄压力机,即以曲柄传动的锻压机械。压力机按公称压力的大小分为大、中、小型,小型压力机的公称压力小于1000kN,中型压力机公称压力为1000~3000kN,公称压力3000kN以上的为大型压力机。压力机按结构形式又可分为开式和闭式压力机,开式压力机床身多为C型结构,操作者可以从前、左、右三个方向接近工作台,操作方便,但由于床身刚性所限,开式压力机只适用于中、小型压力机;闭式压力机床身为左右封闭的压力机,刚性较好,能承受较大的压力,因此适用于一般要求的大、中型压力机和精度要求较高的轻型压力机。此外,曲柄压力机根据其工作主轴结构的不同,又分为曲轴压力机和偏心压力机两种。

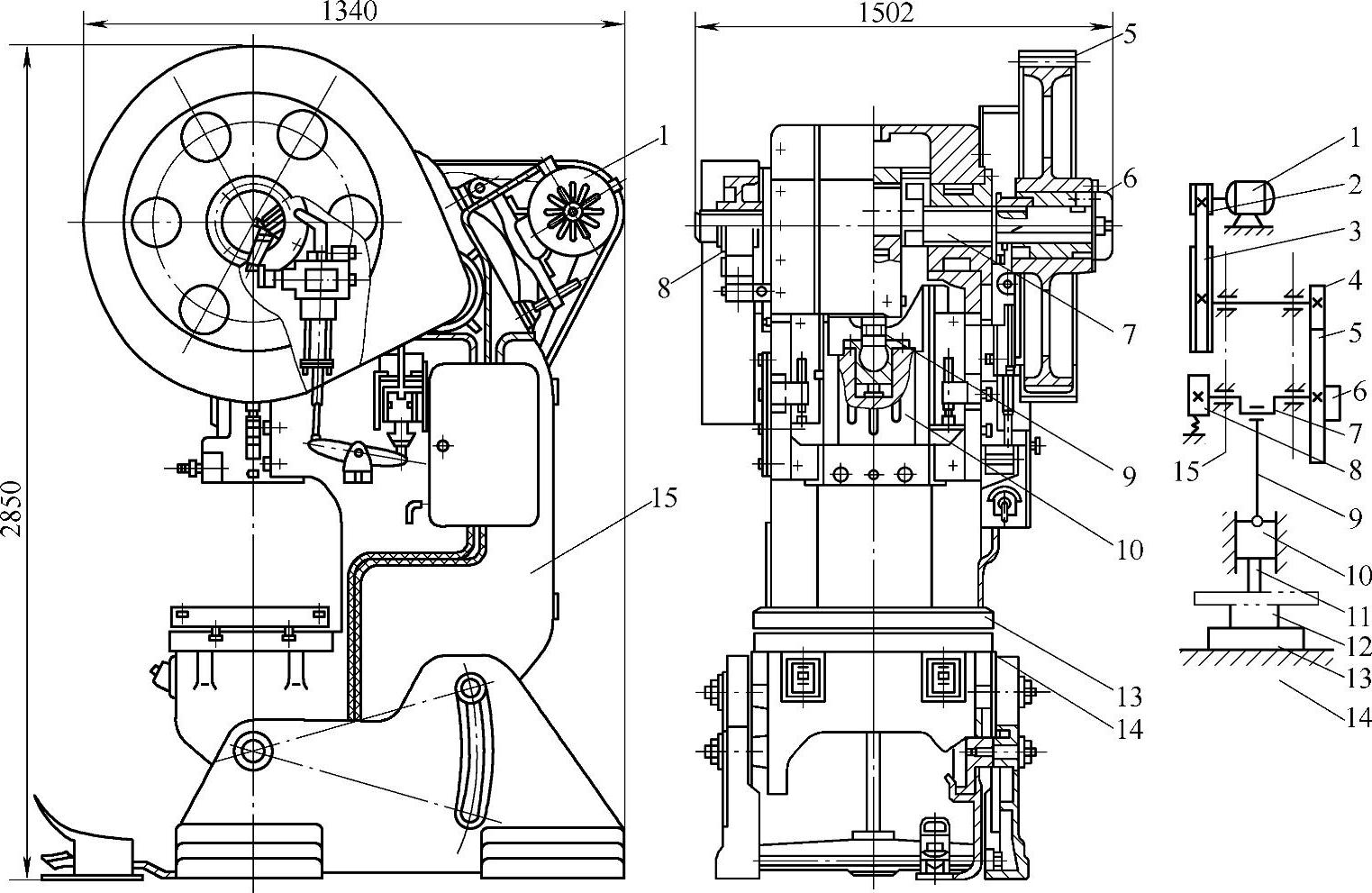

(1)曲轴压力机 曲轴压力机是利用以曲轴作为工作主轴所形成的曲柄机构来完成增力和改变运动形式的。以下以JB23—63曲柄开式可倾压力机为例来说明其结构与运动原理(见图3-37)。

图3-37 JB23—63曲柄开式可倾压力机结构与运动原理

1—电动机 2—小带轮 3—大带轮 4—小齿轮 5—大齿轮 6—离合器 7—曲轴 8—制动器 9—连杆 10—滑块 11—上模 12—下模 13—垫板 14—工作台 15—机身

压力机运动时,电动机1通过V带把运动传给大带轮3,再经小齿轮4、大齿轮5传给曲轴7。连杆9上端装在曲轴上,下端与滑块10连接,把曲轴的旋转运动变为滑块的往复直线运动,滑块10运动的最高位置称为上死点位置,最低位置称为下死点位置。由于生产工艺的需要,滑块有时运动,有时停止,所以装有离合器6和制动器8。由于压力机在整个工作时间周期内进行工艺操作的时间很短,大部分时间为无负荷的空程,为了使电动机的负荷均匀,有效地利用设备能量,因而装有飞轮,大带轮同时起飞轮作用。

当压力机工作时,将所用模具的上模11装在滑块上,下模12直接装在工作台14上,或在工作台面上加垫板13,以便获得合适的闭合高度。此时将材料放在上下模之间,即能进行冲裁或其他成形加工工艺,制成工件。

由图3-37可知,滑块10的行程(即滑块上死点至下死点的距离)等于曲轴7偏心距的两倍,具有压力机行程较大且不能调节的特点。但是,由于曲轴在压力机上由两个或多个对称轴承支承,因此压力机所受的负荷较均匀,故可制造大行程和大吨位的压力机。

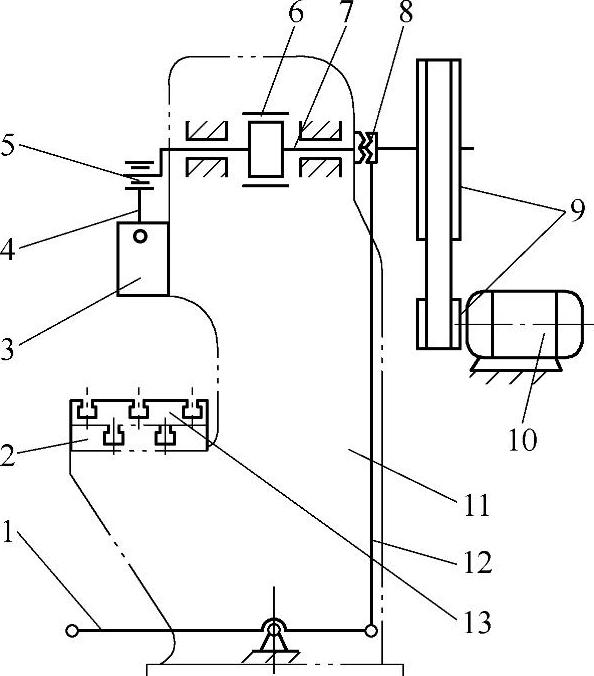

图3-38 偏心压力机结构简图

1—脚踏板 2—工作台 3—滑块 4—连杆 5—偏心套 6—制动器 7—偏心主轴 8—离合器 9—带轮 10—电动机 11—床身 12—操纵杆 13—工作台垫板

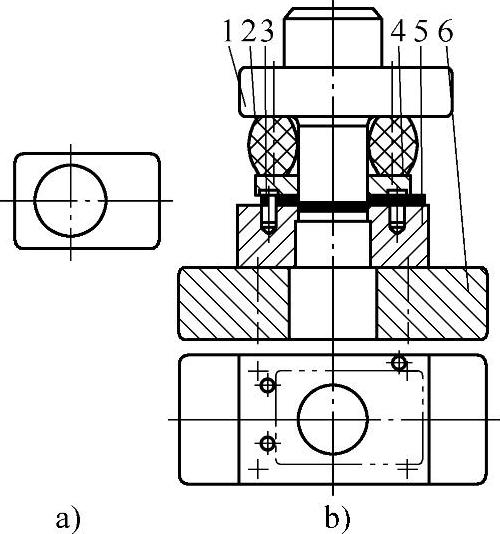

图3-39 冲孔零件及敞开式冲孔模

a)零件结构简图 b)模具结构简图

1—上模 2—橡胶弹性体 3—定位销 4—卸料板 5—凹模 6—下模板

(2)偏心压力机 偏心压力机是利用以偏心主轴作为工作主轴所形成的曲柄机构来完成增力和改变运动形式的。图3-38所示偏心压力机,通过调节压力机中偏心套5的位置可实现压力机滑块行程的调节。该类压力机具有行程不大但可适当调节的特点,因此可用于要求行程不大的导板式等模具的冲裁加工。

3.冲裁模具

钣金件常用的冲裁模具是单工序模具,即在压力机每一冲程中只完成一道冲裁(冲孔或落料)工序的冲裁模具。根据冲裁加工工序不同,钣金件常用冲裁模具主要有冲孔模、落料模等;根据其导向方式不同,又可分为敞开式冲裁模、模架导向冲裁模和导板式冲裁模等。

(1)冲孔模 图3-39b所示为加工图3-39a所示零件孔所用的冲孔模结构简图。(https://www.xing528.com)

该模具为无导向的敞开式简单冲孔模,剪切好的坯料由安装在凹模5上的3个定位销定位,上模1与凹模5共同冲出圆孔,由压缩后的橡胶弹性体2提供动力给卸料板4将夹在上模1冲头上的零件推出。

此类模具结构简单,制造容易,成本低,但使用时模具间隙调整麻烦,冲件质量差,操作也不够安全,主要用于精度要求不高,形状简单,批量小的冲裁件。

(2)落料模 落料模是完成落料工序的单工序模。落料模要求凸、凹模间隙合理,条料在模具中的定位准确,落料件下落顺畅,且落料件平整、剪切断面质量好。

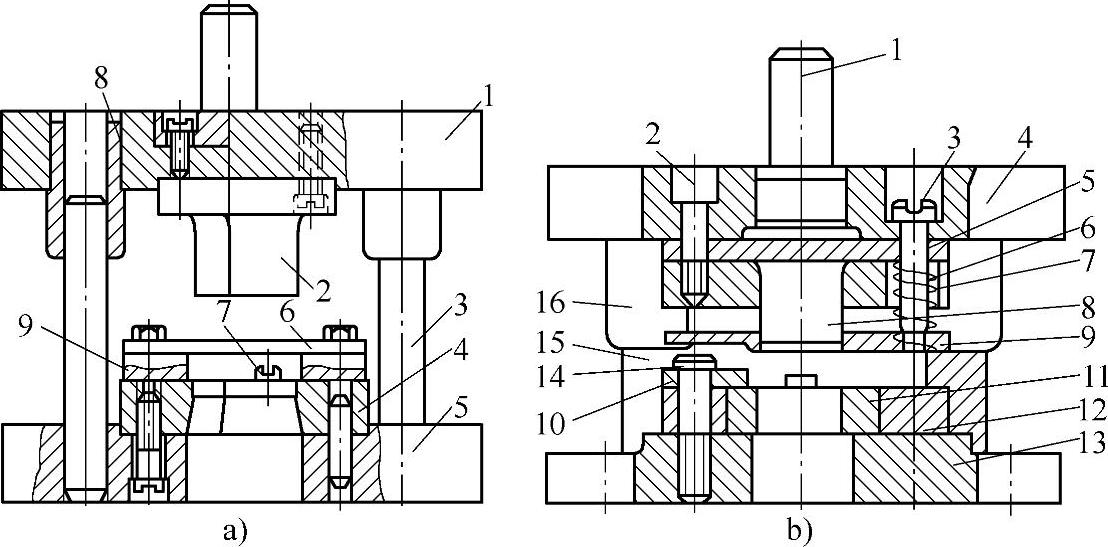

图3-40所示为均采用了滑动导柱导向的落料模。导柱式模架导向的落料模由导柱和导套作为冲模的导向零件并相互配合,在工作时始终以H6/h5或H7/h6间隙配合形式,互不离开,从而保证冲模工作零件(凸、凹模)位置正确,保证冲裁件的质量。

图3-40a所示采用了固定卸料板卸料,主要用于料较厚(t>0.5mm)刚性较大零件的冲裁。模具工作时,条料送进采用左右导尺9导向,由定位销7直接定位,以保证板料在冲模上有正确的位置。当压力机滑块下降时,凸模2与凹模4逐渐与板料接触并将板料切断,待滑块上升时,凸模2随之回升,装在导尺9上面的卸料板6将包在凸模2上的条料刮下,落料件则从下模座下的漏料孔直接落下。

图3-40 模架导向的落料模

a)固定卸料板落料模 b)弹性卸料板落料模

a)图中:1—上模座 2—凸模 3—导柱 4—凹模 5—下模座 6—卸料板 7—定位销 8—导套 9—导尺 b)图中:1—模柄 2—内六角圆柱头螺钉 3—卸料螺钉 4—上模座 5—垫板 6—凸模固定板 7—弹簧 8—凸模 9—卸料板 10—定位板 11—凹模 12—凹模套 13—下模座 14—螺 钉15—导柱 16—导套

图3-40b所示采用了弹性卸料板卸料,主要用于料较薄(t<0.5mm)零件的冲裁,并能保持零件有较好的平面度。卸料系统由卸料板9、卸料螺钉3和弹簧7组成,在凸模8随压力机下降冲切板料时,卸料板9也随之下降,并将板料压住,弹簧7随之被压缩。待冲压后,制品经下模座的漏料孔直接落下,而废料随条料回升紧包在凸模8上,在弹簧7弹力作用下通过卸料板9的复位将废料卸下。弹性卸料系统可采取弹簧作弹性元件,也可采用橡胶弹性体、橡皮等。

模架导向的冲裁模导向精度较高,模具使用寿命长,适用于零件的大批量生产。

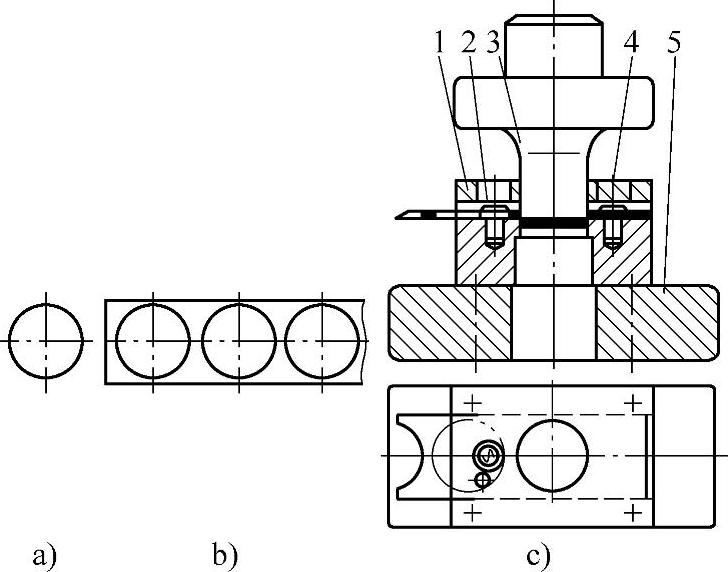

图3-41c所示为加工图3-41a所示圆形零件所用的导板式落料模,图3-41b所示为零件排样图。

图3-41 落料零件及导板式落料模

a)零件结构简图 b)排样简图 c)模具结构简图

1—导板 2—圆柱销 3—上模 4—凹模 5—下模板

此类模具较无导向模精度高,制造复杂,但使用较安全,安装容易,一般用于板料厚度t>0.5mm的形状简单、尺寸不大的单工序冲裁模,要求压力机行程要小,以保证工作时凸模始终不脱离导板。对形状复杂、尺寸较大的零件,不宜采用这种结构形式,最好采用有导柱导套型模架导向的模具结构。

导板式冲模工作时,通过上模3的工作部分与导板1之间的小间隙配合进行导向,冲裁小于0.8mm的材料,采用H6/h5的配合,对冲裁大于3mm的材料,则选用H8/h7级配合。导板同时兼起卸料作用,冲裁时,要保证凸模始终不脱离导板,以保证导板的导向精度,尤其对多凸模或小凸模来说,若其离开导板再进入时,凸模的锐利刃边易被碰损,同时也容易啃坏导板上的导向孔,从而影响到凸模的寿命,并使得凸模与导板之间的导向精度受到影响。

(3)冲裁模的结构组成 冲裁模具的结构形式尽管很多,但无论何种形式,其结构都是由以下部分组成。

1)凸模和凹模。这是直接对材料产生剪切作用的零件,是冲裁模具的核心部分,通常凸模固定在上模板上,凹模固定在下模板上。

2)定位装置。其作用是保证冲裁件在模具中的正确位置,通常由导料板或定位销等定位零件组成,固定在下模架上,控制条料的送进方向和送进量。

3)卸料装置。其作用是使板料或冲裁下的零件与模具脱离,通常由刚性或弹性卸料板等零件组成。当冲裁结束,凸模向上运动时,凸模上的条料被卸料板挡住落下。此外,凹模上向下扩张的锥孔,有助于冲裁下的材料从模具中脱出。

4)导向装置。其作用是保证模具的上、下两部分保持正确的相对位置,通常由导套和导柱、导板等组成,工作时,通过其导向,使凸模与凹模得以正确配合。

5)装夹、固定装置。其作用是保证模具与压力机、模具各零件间连接的稳固、可靠,通常由上模板、下模板、模柄、压板及螺栓、螺钉等零件组成。这些零件将模具各部分组合装配,并固定在压力机上。

6)压料装置。其作用是防止冲裁件起皱和提高冲裁断面质量,通常由弹性压边圈等组成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。