1.冲裁过程分析

冲裁过程有弹性变形、塑性变形和断裂分离三个阶段,如图4-9和图4-10所示。

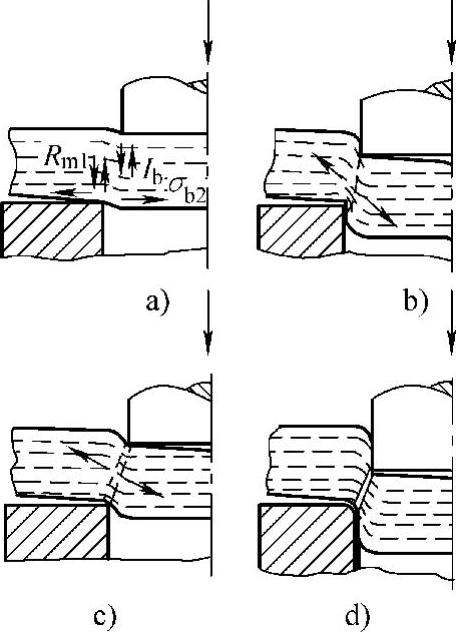

图4-9 冲裁变形过程

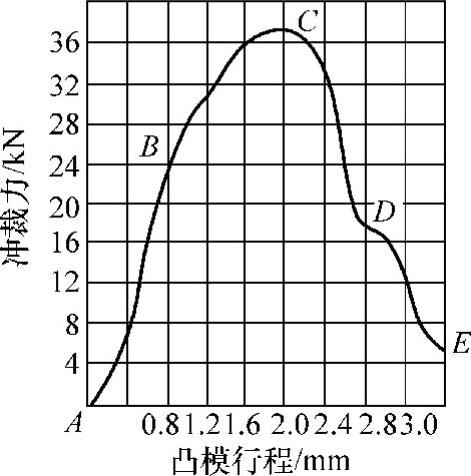

图4-10 冲裁力与变形的关系

(1)弹性变形阶段 弹性变形阶段如图4-9a和图4-10中的AB段所示。在凸模下冲的作用下,板料被弹性压缩而产生垂直切应力τb和水平方向的拉应力σb,使板料弯曲变形。凸模继续下冲达C点,其切应力达到τbmax,即达到弹性极限

(2)塑性变形阶段 塑性变形阶段如图4-9b、c和图4-10中的CD段所示。凸模继续下冲,板料的变形部位产生变形硬化,凸、凹模刃口处板料的应力集中剧烈,使之产生剪切裂纹。同时,由于凸、凹模对板料的挤压作用,摩擦力加剧而使其产生塑性变形,从而形成冲裁截面的光亮带。

(3)断裂分离阶段 断裂分离阶段如图4-9d和图4-10中的DE段所示。凸模继续下冲,由于凸、凹模刃口的冲切作用,切应力超过板料的应力极限τbmax。下冲至D点时,其变形部位的裂纹扩展,并与C点的裂纹重合,则其冲裁截面被拉断分离。故此部位的表面粗糙度值提高,冲裁截面出现塌角、断裂带和毛刺。其中塌角高度R和毛刺高度h是影响冲件质量的主要指标,如图4-11所示。

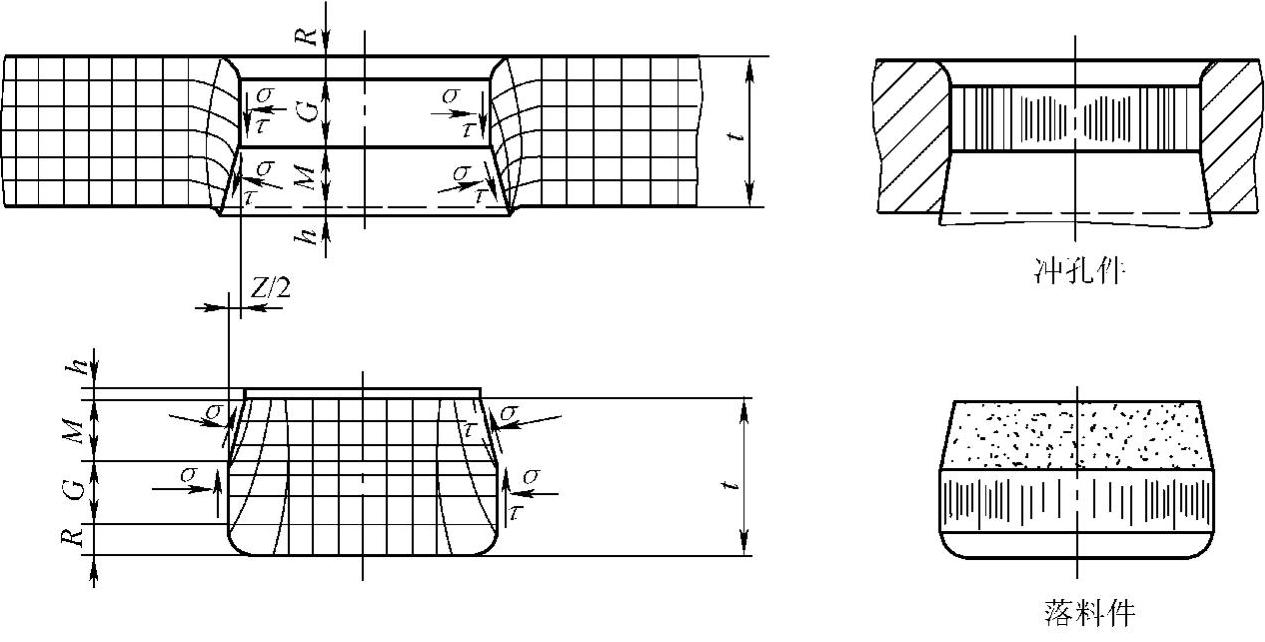

图4-11 冲裁截面特征

R—塌角高度 h—毛刺高度

2.冲裁间隙

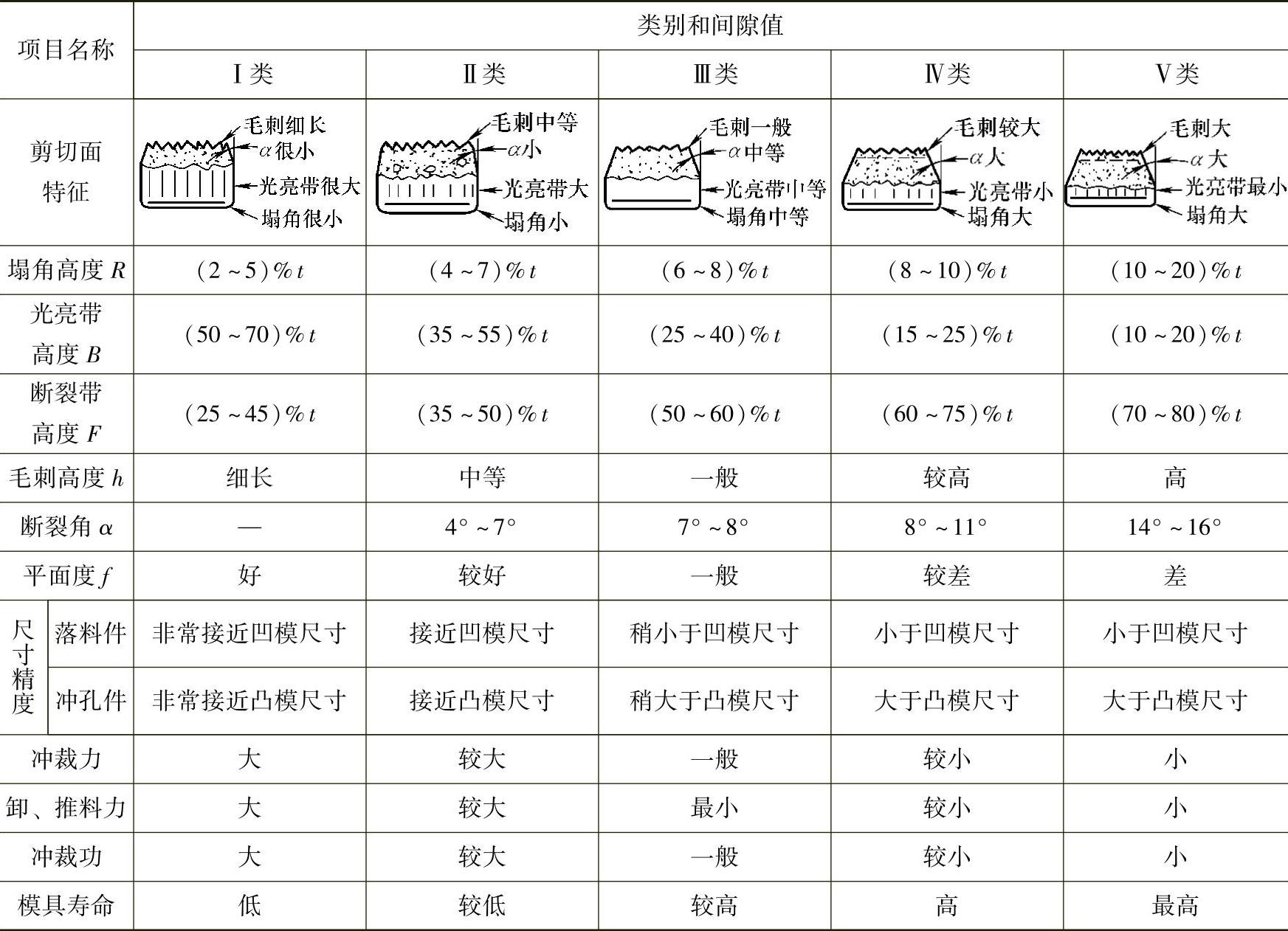

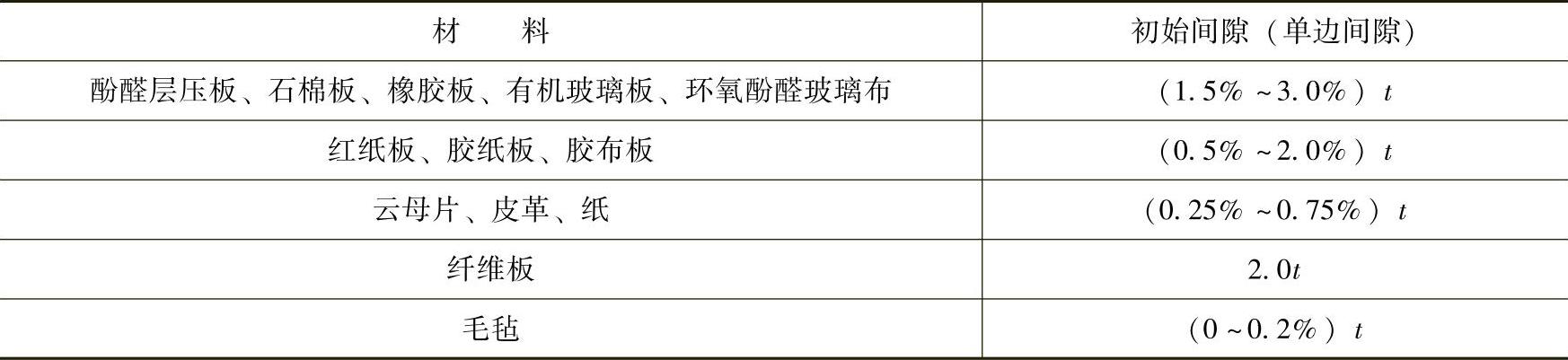

冲裁模凸模的刃口直径或截面尺寸,一般小于凹模的刃口直径或截面尺寸,凸、凹模刃口直径或断面尺寸之差称为冲裁间隙。冲裁间隙可分为单边间隙(即凸、凹模间一侧的间隙,常用Z/2表示)和双边间隙(即凸、凹模间两侧间隙的和);还可按冲裁件尺寸精度、剪切面质量和模具寿命等分为五类,即Ⅰ类(小间隙)、Ⅱ类(较小间隙)、Ⅲ类(中等间隙)、Ⅳ类(较大间隙)和Ⅴ类(大间隙),见表4-45。

表4-45 金属板料冲裁间隙分类

(1)合理间隙及其应用 为保证冲件的尺寸精度和冲裁截面的质量,每副冲裁模凸、凹模间的间隙必须合理,称为合理间隙。即在板料冲裁分离时,凸、凹模刃口部位的裂纹应是重合的,冲裁截面的光亮带、塌角和毛刺高度均在技术要求的范围之内。间隙过大或过小均属于不合理间隙,若间隙不合理,则冲裁分离过程中凸模刃口部位的裂纹和凹模刃口部位的裂纹将不重合,而这必将降低冲件的尺寸精度和冲裁截面的质量。

当Z/t=1%~2%,称为间隙过小,此时冲裁截面上无断裂带;若Z/t=5%~10%,则冲裁截面将出现断裂带;若Z/t≥10%,则断裂带、断裂带高度和断裂角增大,光亮带高度减小。

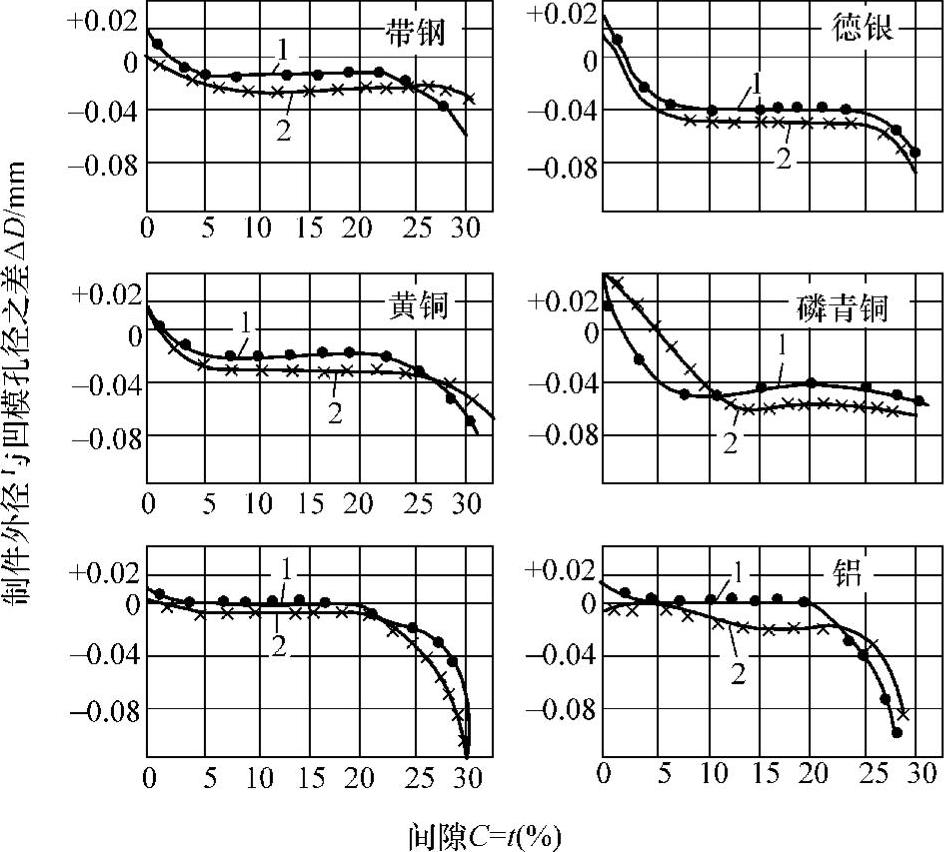

冲裁间隙与冲件尺寸精度的关系如图4-12所示。

图4-12 冲裁间隙与冲件尺寸精度的关系

1—纤维方向 2—垂直于纤维方向

料厚1.6mm,ϕ18mm

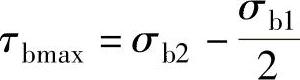

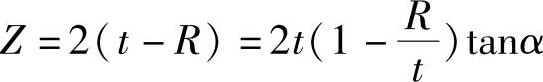

(2)冲裁间隙的计算

1)理论值的计算。在凸、凹模刃口部位剪切裂纹重合的条件下,双面间隙Z按下式计算

式中 t——料厚(mm);

R——塌角高度,即产生剪切裂纹时,凸模冲入板料的深度(mm);

α——断裂角;

可见,Z值与t、 和材料的力学性能(硬度等)有关。

和材料的力学性能(硬度等)有关。

2)试验法。其公式为

Z=mt

式中 t——板料厚度(mm);

m——与板料厚度及其力学性能有关的试验系数。

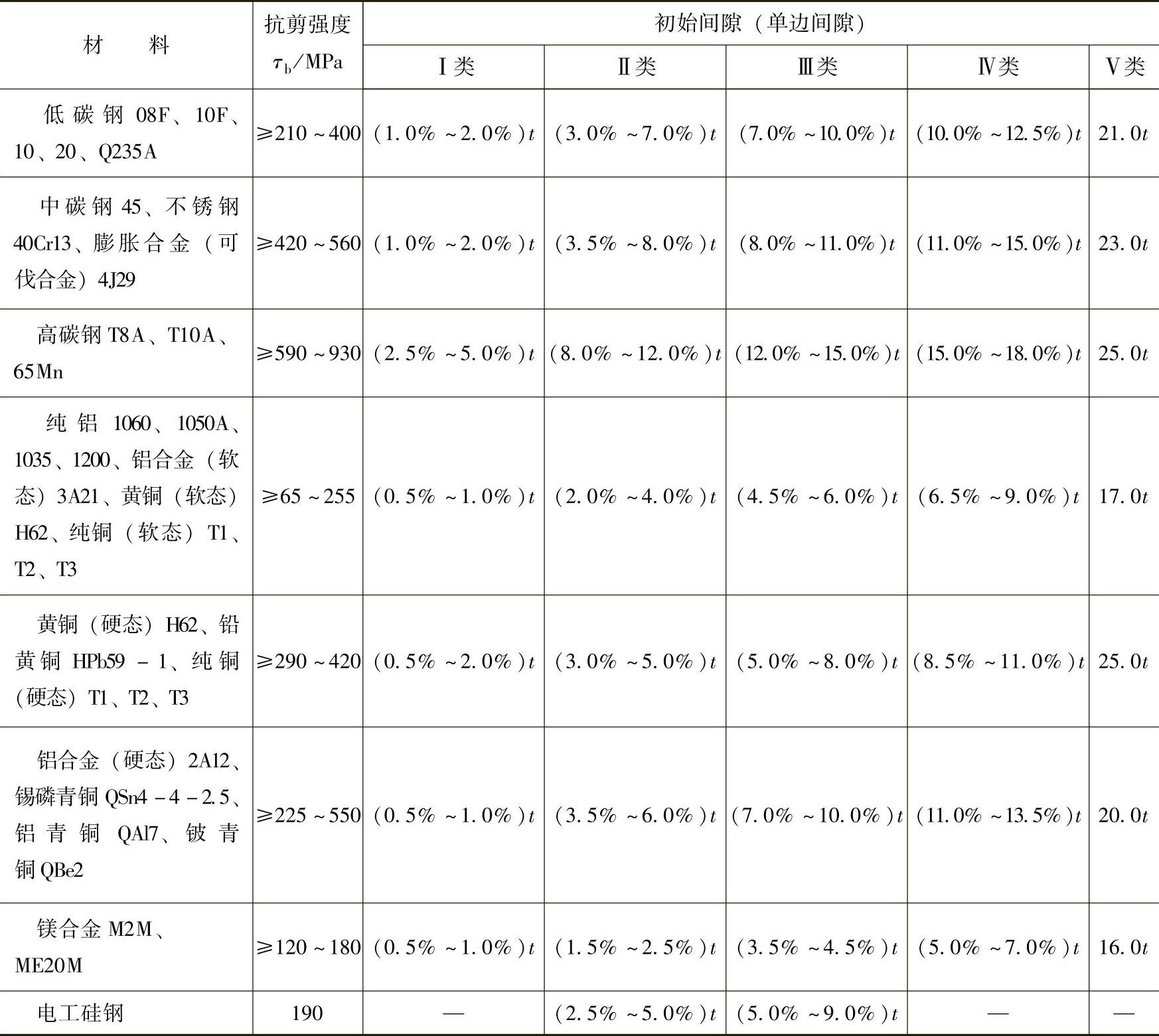

金属板料和非金属板料的冲裁间隙值分别见表4-46和表4-47。

表4-46 金属板料冲裁间隙值

表4-47 非金属板料的冲裁间隙(https://www.xing528.com)

(3)冲裁间隙的规范与标准 冲裁间隙的国家标准为GB/T 16743—2010,选用合理冲裁间隙的条件为:

1)冲件截面的表面粗糙度及其边缘的毛刺高度须在允许的范围内。

2)冲模刃口的磨损程度须符合其使用寿命的要求。

根据冲件的尺寸精度和质量要求,冲孔、落料常用冲裁间隙的规范如下:

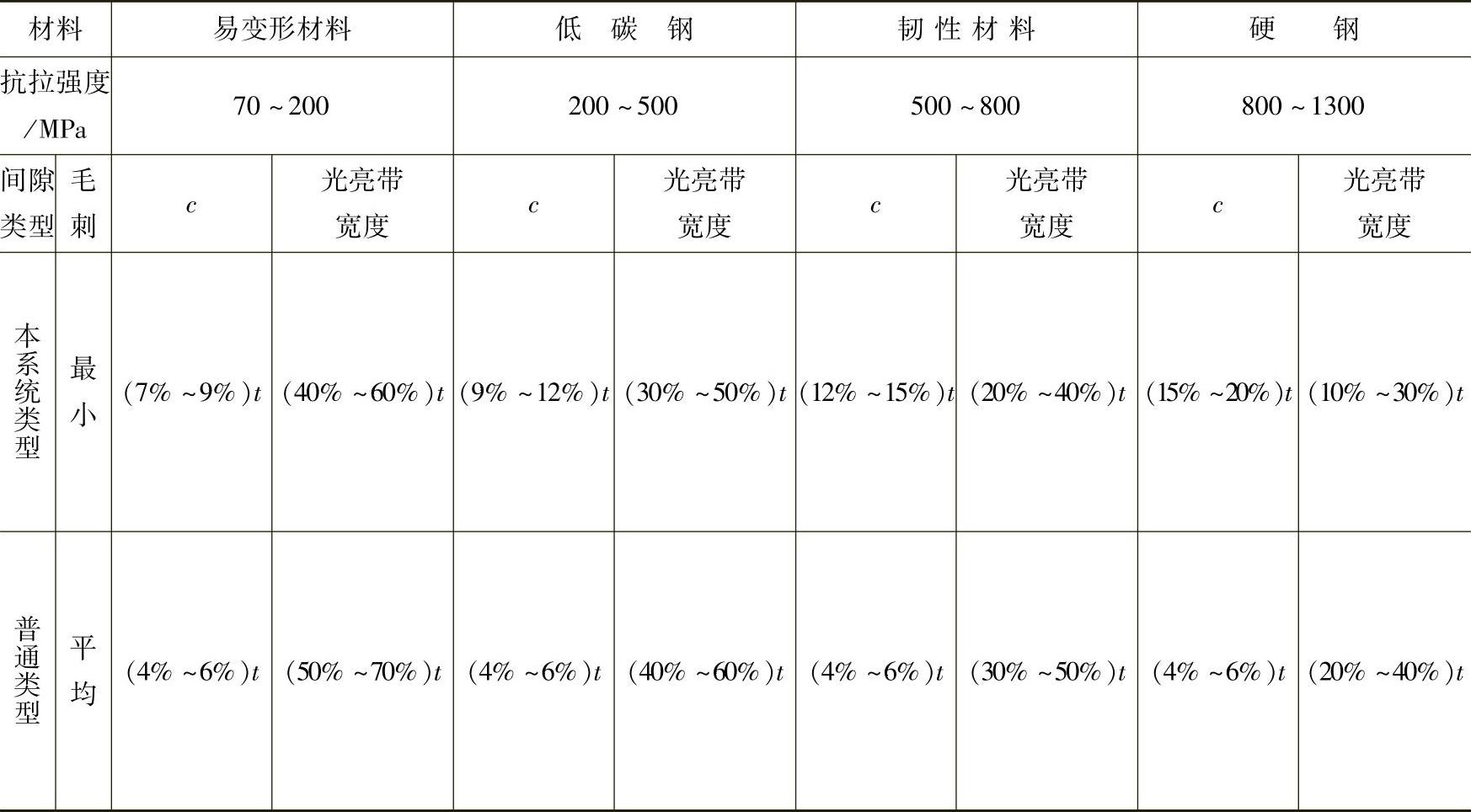

1)采用试验法得出的冲裁间隙系数的经验数据系列见表4-48。

表4-48 冲裁间隙系数的经验数据系列

2)通过对各种常用材料进行冲裁试验,获得的冲裁间隙c与光亮带宽度的实用数据见表4-49。

表4-49 冲裁间隙c与光亮带宽度的实用数据

注:1.可根据光亮带的宽带选定冲裁间隙。若光亮带过宽,则凸模刃口磨损将增大,从而会降低模具的使用寿命。

2.光亮带宽度的试验条件为冲孔径d≥1.5t;若孔径d<;1.5t,则光亮带宽度将增加,可加大间隙值。

3.试验采用的凸模刃口圆角半径r=0.5~1mm。

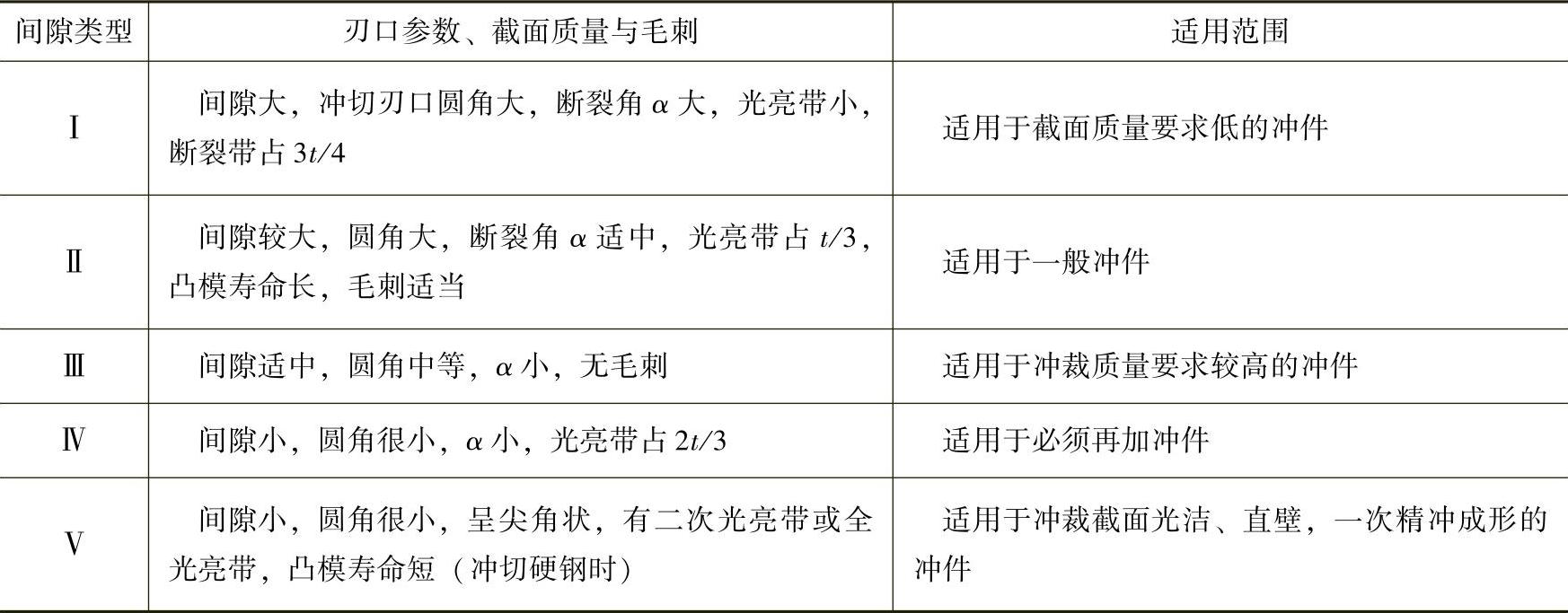

3)各类型冲裁间隙与截面质量的关系见表4-50。

表4-50 冲裁间隙与截面质量的关系

(续)

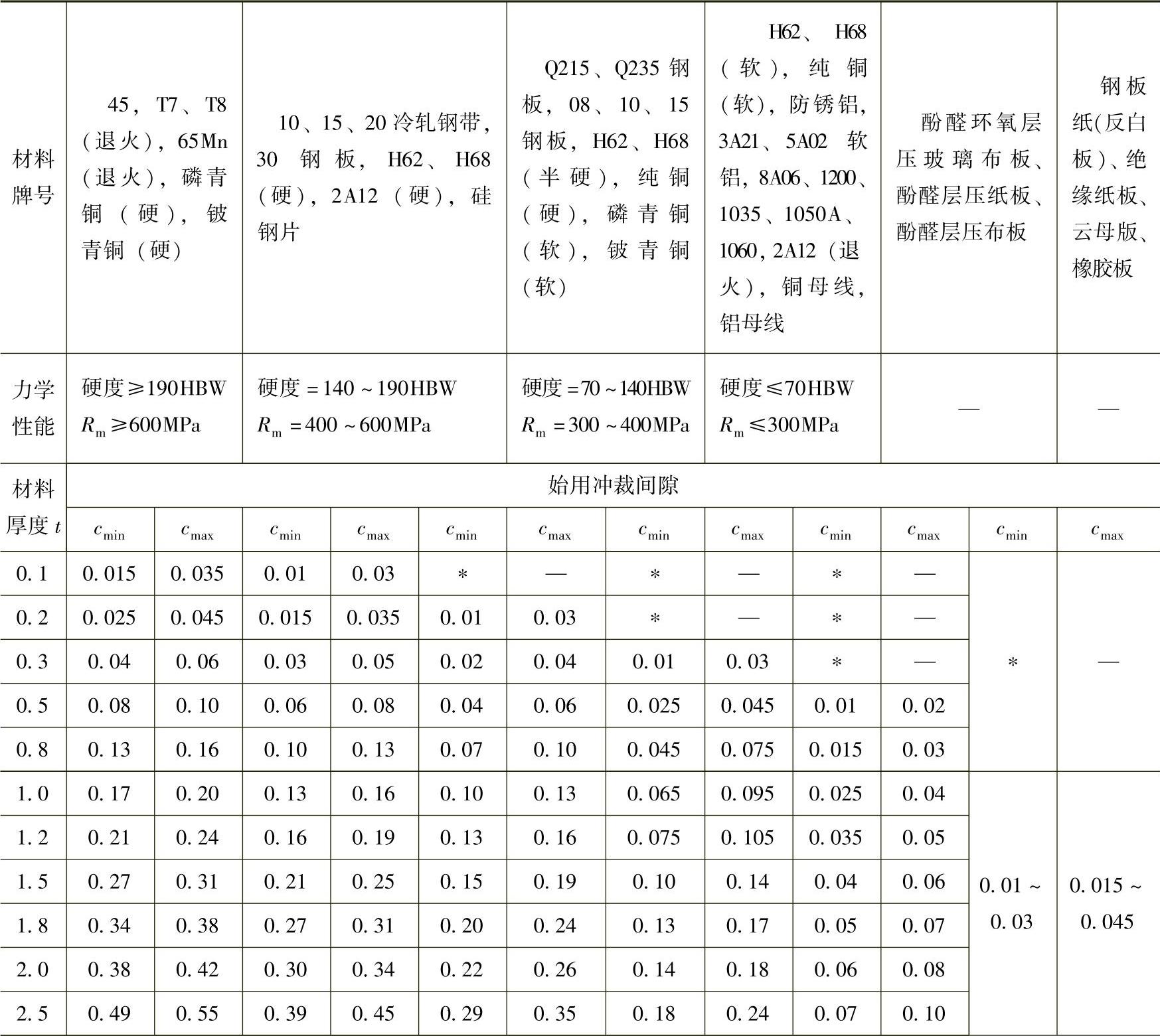

4)落料模、冲孔模工作零件刃口的始用冲裁间隙见表4-51。

表4-51 落料模、冲孔模工作零件刃口的始用冲裁间隙(单位:mm)

(续)

注:有*号处均为无间隙。

(4)冲裁间隙的均匀性 保证冲裁间隙各向的均匀性是保证冲件尺寸精度、毛刺高度和截面质量符合要求的重要条件。因此,影响冲裁间隙均匀性的要素须在允许的范围内。

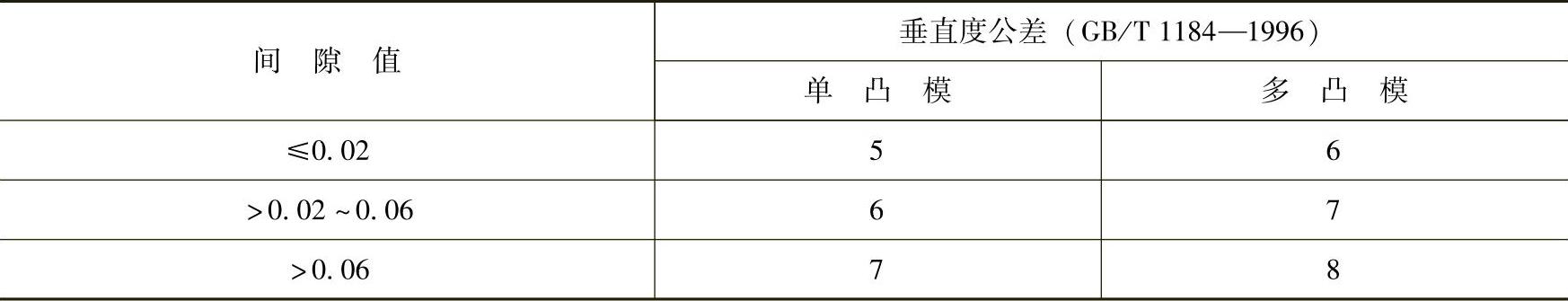

1)凸模装配后的垂直度公差。根据GB/T 14662—2006《冲模技术条件》的规定,凸模装配后的垂直公差见表4-52。

表4-52 凸模装配后的垂直度公差

2)导向副的配合间隙。根据JB/T 8050—2008(《冲模模架技术条件》)的规定,导柱导套的配合间隙应符合表4-31的规定。

3)导柱轴线对下模座下平面(基准面)的垂直度和上模座上平面对下模座下平面的平行度见表4-30。

图4-13 装配尺寸链简化图

4)若上、下模座的平行度误差,导柱轴线对基面的垂直度误差和凸模装配后的垂直度误差均在规定范围内,则其装配尺寸链可简化为图4-13所示的形式。

图中,L0取决于L1~L5,称为封闭环。L1~L5为组成环,当L1增大或减小时,L0随之增大或减小,故L1为增环;当L2~L5增大或减小时,L0随之减小或增大,故L2~L5为减环。

根据如图4-13所示的尺寸链,L0的计算公式为

L0=L1-(L2+L3+L4+L5)=L0+0.12+0.15

可见,冲裁间隙L0的值及其均匀性,取决于导向副配合间隙的变化,此为影响和保证冲裁件尺寸精度和冲裁截面质量的重要结构参数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。