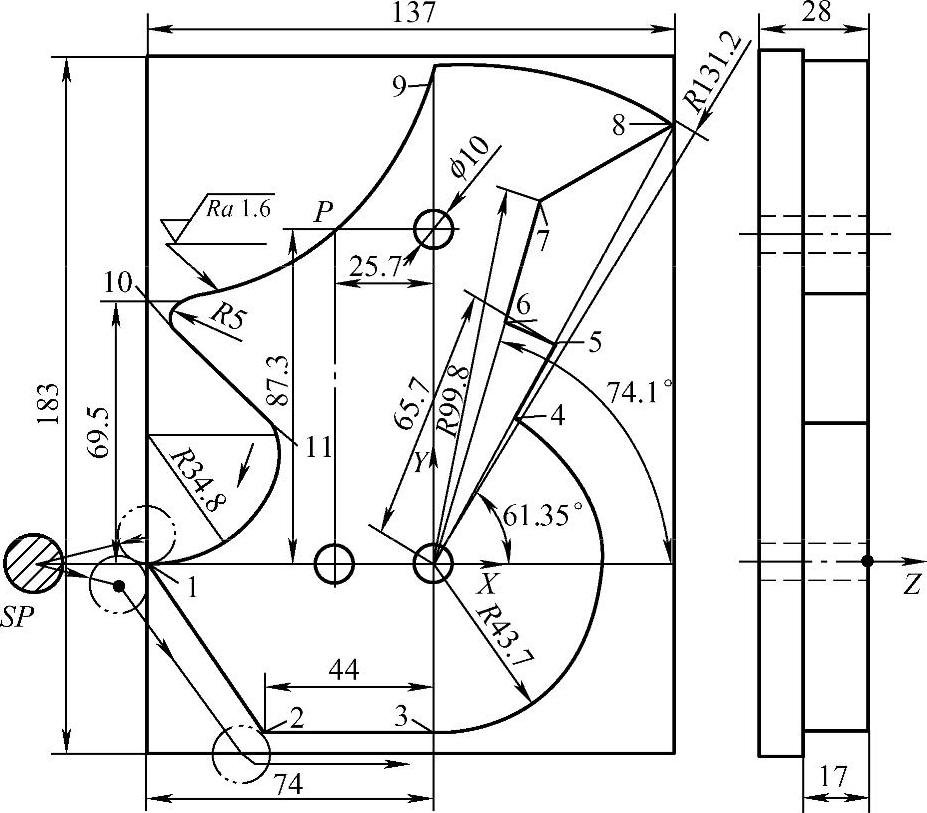

如图5-5所示,平面轮廓零件由多段圆弧与直线构成,材料为45钢,在带有FAGOR数控系统的立式铣床加工,选用φ32mm立铣刀,零件轮廓交接处按铣刀半径处理,试编写铣周边轮廓的加工程序。

1.工艺分析

零件外形比较复杂,从尺寸标注上可以看出,有直角坐标系的标注形式,还有极坐标系的标注形式;零件轮廓的构成虽然都是圆弧与直线,但有圆心与半径标注、圆角,还有三点定圆等。只需要加工零件的轮廓及三个φ10mm的孔,要求表面粗糙度值达到Ra3.2μm,可预先在铣床上加工出工件的上、下表面及四周轮廓,以便加工轮廓时的装夹与找正。

工件装夹:选用机用虎钳装夹工件,找正机用虎钳,使固定钳口与工作台X轴移动方向平行。毛坯铣削完毕后,在工件下表面与机用虎钳之间放入厚度适当的平行垫块,装夹之前用表检测垫块表面的平面度,工件露出钳口表面要大于20mm,利用木锤或铜棒敲击工件,使平行垫块不能移动后,找正并夹紧工件。X轴、Y轴零点位于工件对称中心位置。工件上表面为执行刀具长度补偿后的Z零点表面,选用φ32mm的立铣刀与φ10mm的钻头,图中未注过渡圆角按所加工刀具半径处理。

图5-5 平面轮廓零件

2.加工程序

FAGOR数控系统与前面的SINUMERIK、FANUC编程有较大区别,注意此例中主程序名、极坐标的格式、圆弧格式、三点定圆格式及钻孔G83等。程序如下:

(https://www.xing528.com)

(https://www.xing528.com)

3.编程说明

本例编程有四个特点:

1)应用了极坐标编程,G30表示极心坐标,R为极半径,Q为极角,当极心是圆弧中心时可省略,“G30 I_J_;”表示极心增量坐标。

2)使用了三点定义圆弧指令G09,可通过编写终点和中间点(圆弧起点是运动的开始点)定义圆弧。

3)使用了圆角、半径过渡指令G36,可以使用特定半径进行圆角,而不用去计算中心或圆弧起点和圆弧终点。

4)深孔加工,格式为“G83_Z_I_J_B_K_Z_;”,主要参数意义:

①G90模式,坐标相对于工件零点;G91模式,坐标相对于初始平面(Zi)。如果没有编写,采用刀具当前位置作为参考平面(Z=Zi)。

②参数I为单步钻孔深度,符号表示加工方向;J为钻孔操作需要的钻孔步数;B为每次单步钻孔后快速退回(G00)的距离,如果没有编写,退回参考平面;K为在孔底的暂停时间,单位为s,如果没有定义,采用0值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。