1.生产条件和技术要求

(1)生产性质 年产量为6000件。

(2)材质 HT150灰铸铁。

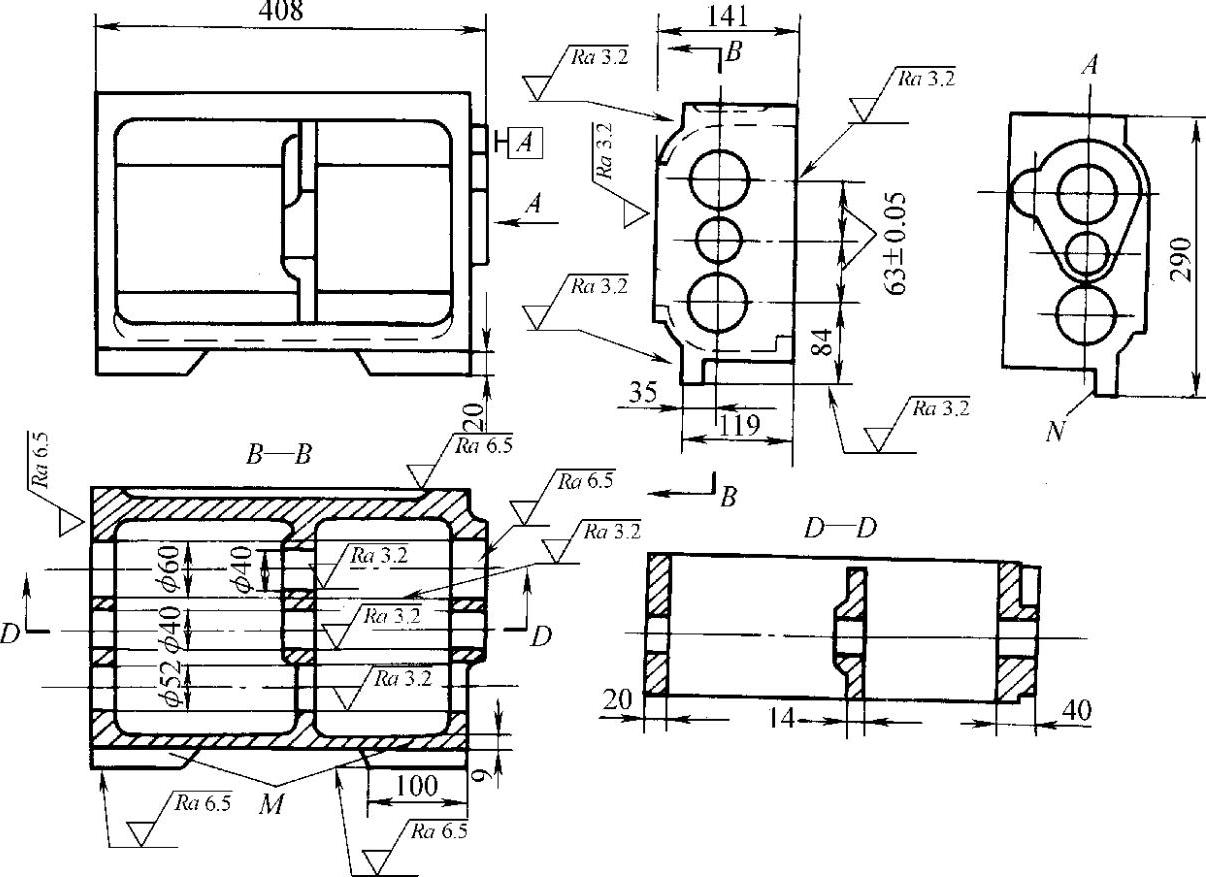

(3)结构及使用条件 进给箱体位于床身侧面,内装齿轮和轴,它是车削加工的进给部分。其轮廓尺寸(长×宽×高)为408mm×290mm×141mm,重量为35kg。

进给箱体铸件壁厚较均匀,大多数部位为9mm,最大壁厚为24mm,因此,一般不会产生浇不到、缩孔和缩松等缺陷,如图4-80所示。

图4-80 进给箱体零件图

分析进给箱体零件图可知,铸件的内腔和外部形状比较简单,起模容易、下芯方便,且砂芯在铸型中的稳定性好。铸件四面都有砂芯和芯头,内浇道注入位置选择困难。图4-80中M部分为两个凸台,凸台底面(即N面)不加工,如果从三个轴孔中心线分型,则凸台采用下芯或活块形成。

箱体零件技术要求高,加之生产批量大,机械加工时多采用组合机床,加工面的表面粗糙度值一般为Ra6.5μm或Ra3.2μm。图4-80中A面为加工基准面。九个轴孔的相对位置尺寸和同轴度有较高的要求。

2.铸造工艺方案的选择

(1)造型方法的选择 由于生产批量大,进给箱体铸件采用机器造型和制芯,选择ZB3512型半自动微振压实造型机,成对布置在造型线上,分别造上型和下型。下型借助于翻箱机翻箱,人工下芯,自动合型机合型。

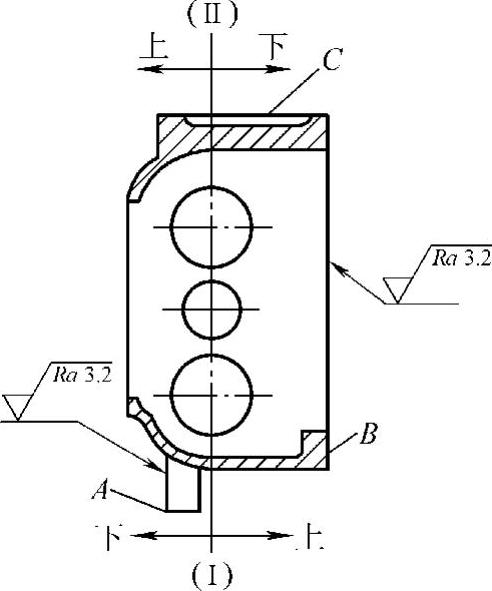

(2)浇注位置的选择 进给箱体浇注位置有两种方案,如图4-81所示。

方案Ⅰ:将零件壁薄多的部分放在下型,容易浇到。A面是加工基准面,也是装配基准面,此面朝下质量容易保证。该方案的缺点是内腔砂芯的芯头尺寸较小,型芯的稳定性不如方案Ⅱ好;箱体外部砂芯的芯头C大部分处于上型,使上型高度增加,也对造型不利。

方案Ⅱ:主要优点是铸件大部分位于下型,使上型高度降低,下芯方便,砂芯稳定性也较好。该方案的缺点是A面质量不容易保证。

经过分析对比,决定选方案Ⅱ,适当加大A面加工余量,以保证质量。

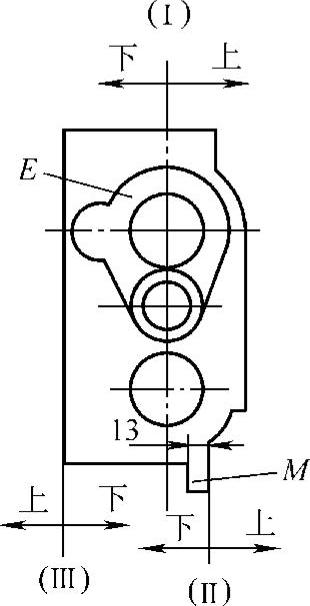

(3)分型面的选择 图4-82所示为进给箱体分型面的选择方案。

图4-81 进给箱体浇注位置选择方案

图4-82 进给箱体分型面的选择方案

方案Ⅰ:铸件大量生产时,箱体上九个轴孔应铸出,为了下芯、合型方便,从轴孔中心线分型。其优点是浇注位置与分型面一致,内腔和外部砂芯下芯都方便,且稳定性好。M凸台用砂芯来形成。

方案Ⅱ:铸件的大部分处于下型内,砂芯大部分也位于下型内,仅凸台E需用活块来形成。

方案Ⅲ:把整个铸件放在下型内,浇注位置与分型面一致,铸件质量能得到保证,但凸台E和M都要用活块来形成,砂芯稳定性较差。

若产量小,则采用手工造型时,可采用方案Ⅱ或方案Ⅲ,故本例宜采用方案Ⅰ。

(4)铸件数目的确定 ZB3512型半自动微振压实造型机的砂箱,最大尺寸为1150mm×650mm×200mm/220mm。由于进给箱体铸件与其他中、小件组成中、小件生产线,故采用了800mm×600mm×200mm/200mm的砂箱,进给箱体轮廓尺寸是408mm×290mm×141mm,一个砂箱可放置两个铸件。

(5)工艺参数的确定

1)铸件线收缩率的确定:进给箱体的材料为HT150,重量为37kg,收缩时将受到阻碍。查表1-10得线收缩率为0.8%。

2)机械加工余量:进给箱体加工余量等级取F级,加工余量为3mm,公差等级取11级,铸造公差为7mm。

3)铸件重量的确定:铸件的尺寸公差、铸件重量允许误差可按有关表格查取。

铸件重量=铸件净重+加工余量重

铸件净重为35kg,加工余量和不铸出孔的重量估计占铸件净重的5%(1.7kg),铸件重量允许误差按有关表格查得为6%(2.1kg),铸件最大重量不超过39kg。在此铸件重量取37kg。

4)铸孔:箱体上九个轴孔均要求铸出。(https://www.xing528.com)

5)起模斜度:按表1-13和表1-14选取起模斜度。

(6)砂芯设计 将箱体内腔的砂芯分为两块制造,然后再组合在一起(方案Ⅰ),如图4-83a所示。在1#砂芯上下两端都做出垂直芯头,1#砂芯和内腔侧壁上的三个轴孔的砂芯做成一体,并做出水平芯头。2#砂芯同样做出上下垂直芯头,并和内腔两侧壁上六个轴孔砂芯做在一起,其中五个轴孔砂芯做出芯头。

1#和2#砂芯采用垂直分型的热芯盒射芯机制造,射芯方向分别为A和B。

图4-83 砂芯设计方案

a)方案Ⅰ b)方案Ⅱ

在成批量生产条件下,可采用方案Ⅱ,如图4-83b所示。轴孔砂芯单独做出,然后依次下芯,再把3#、4#砂芯外面的空隙填满。

(7)浇注系统设计 进给箱体浇注系统的结构如图4-84所示。

图4-84 进给箱体浇注系统的结构

1)内浇道:由于箱体外部四周都有砂芯,因此内浇道的开设位置只能选在两个凸台砂芯之间。此处壁厚为9mm,可开设两道,形状为扁梯形。

2)横浇道:横浇道选择高梯形截面,挡渣作用较好。

(8)浇注系统计算 内浇道截面积按水力学公式计算。

式中 ΣA内——内浇道截面总面积(cm2);

m——铸型中铁液总重量,即铸件和浇冒口重量之和(kg);

μ——流量系数,查表4-4得μ=0.42;

t——浇注时间, ;

;

hP——平均压头(cm)。

取浇冒口占铸件重量的20%,m=37kg×(1+20%)≈44kg。s2取2.2,所以 。

。

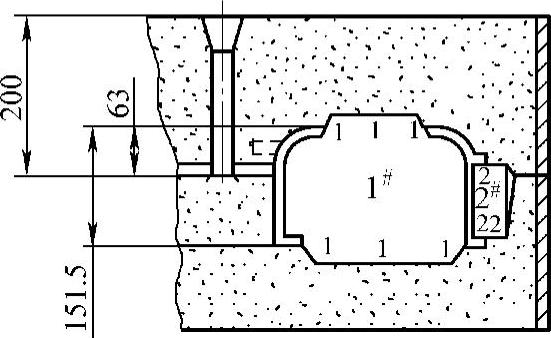

平均压头计算示意图如图4-85所示。

图4-85 平均压头计算示意图

取ΣA内=5cm2,每个内浇道截面积应为A内=2.5cm2,其截面尺寸为24mm/21mm×10mm。

浇注系统各组元的截面积比A内∶A横∶A直=1∶1.1∶1.15。

一个浇注系统要供两个铸件用,每侧横浇道截面积A横=5.5cm2,其截面尺寸可取为25mm/20mm×25mm。

A直=2.5×4×1.15cm2=11.5cm2,因此,直浇道底部最小直径d≈38mm。

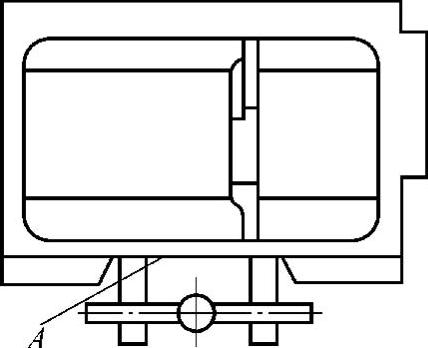

(9)绘制铸造工艺图 铸造工艺图见进给箱体工艺示意图,如图4-86所示。

(10)绘制铸型装配图 进给箱体铸型装配图如图4-87所示。

(11)绘制铸件图 进给箱体铸件图如图4-88所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。