由于高炉各部位热负荷不同,采用的冷却形式也不同。现代高炉冷却方式有外部冷却和内部冷却两种。内部冷却结构又分为冷却壁、冷却板、板壁结合冷却结构及炉底冷却。

3.3.3.1 外部喷水冷却

在炉身和炉腹部位装设有环形冷却水管,水管直径φ50~φ150mm,距炉壳约100mm,水管上朝炉壳的斜上方钻有若干φ5~φ8mm小孔,小孔间距100mm。冷却水经小孔喷射到炉壳上进行冷却。为了防止喷溅,在炉壳上装有防溅板,防溅板与炉壳间留有8~10mm缝隙,冷却水沿炉壳流下至集水槽再返回水池。外部喷水冷却装置结构简单,检修方便,造价低廉。

喷水冷却装置适用于小型高炉,对于大型高炉,只有在炉龄晚期冷却设备烧坏的情况下使用,作为一种辅助性的冷却手段,防止炉壳变形和烧穿。

3.3.3.2 冷却壁

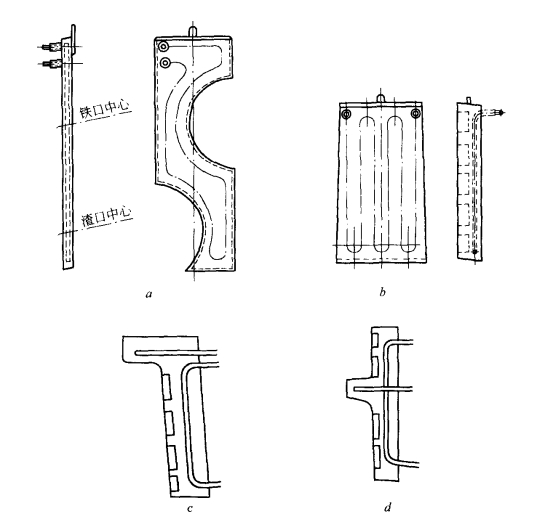

冷却壁设置于炉壳与炉衬之间,有光面冷却壁和镶砖冷却壁两种,如图3-14所示。

A 光面冷却壁

光面冷却壁基本结构见图3-14a。在铸铁板内铸有无缝钢管。铸入的无缝钢管为φ34mm×5mm或φ44.5mm×6mm,中心距为100~200mm的蛇形管,管外壁距冷却壁外表面为30mm左右,所以光面冷却壁厚80~120mm,水管进出部分需设保护套焊在炉壳上,以防开炉后冷却壁上涨,将水管切断。

光面冷却壁用于风口以下炉缸和炉底部位。风口区冷却壁的块数为风口数目的两倍;渣口周围上下段各两块,由4块冷却壁组成。光面冷却壁尺寸大小要考虑到制造与安装方便,冷却壁宽度一般为700~1500mm,圆周冷却壁块数最好取偶数;冷却壁高度视炉壳折点而定,一般小于3000mm,应方便吊运和容易送入炉壳内。冷却壁用方头螺栓固定在炉壳上,每块4个螺栓。同段冷却壁间垂直缝为20mm,上下段间水平缝为30mm,上下两段冷却壁间垂直缝应相互错开,缝间用铁质锈接料锈接严密。光面冷却壁与炉壳留20mm缝隙,并用稀泥浆灌满,与砖衬间留缝100~150mm,填以碳素料。

B 镶砖冷却壁

所谓镶砖冷却壁就是在冷却壁的内表面侧(高炉炉体内侧)的铸肋板内铸入或砌入耐火材料,耐火材料的材质一般为黏土质、高铝质、炭质或碳化硅质。一般是在制作砂型时就将耐火砖砌入铸型中,然后注入铁水。也有的是先浇铸成带肋槽的冷却壁,然后将耐火砖砌入肋槽内或者将不定形耐火材料填充在肋槽内。

镶砖冷却壁与光面冷却壁相比,更耐磨、耐冲刷、易粘结炉渣生成渣皮保护层,代替炉衬工作。从外形看,一般有3种结构型式:普通型、上部带凸台型和中间带凸台型,见图3-14b、c、d。

图3-14 冷却壁基本结构

a—渣铁口区光面冷却壁;b—镶砖冷却壁;c—上部带凸台镶砖冷却壁;d—中间带凸台镶砖冷却壁

凸台冷却壁的凸台部分起到支撑上部砌砖的作用,可以取消最上层的支梁水箱,简化了冷却系统结构、减少了炉壳开孔。中间带凸台的冷却壁比上部带凸台的有更大的优越性,当凸台部分被侵蚀后整个冷却系统仍是一个整体,而上部带凸台的冷却壁当凸台被侵蚀后,凸台部分就不起冷却作用了。

镶砖冷却壁厚度为250~350mm,主要用于炉腹、炉腰和炉身下部冷却,炉腹部位用不带凸台的镶砖冷却壁。镶砖冷却壁紧靠炉衬。

冷却水管在冷却壁内的排列形状、位置、数量和层数以及冷却壁本身的材质对冷却壁的寿命是至关重要的,通过研究冷却壁的损坏机理和考虑它的结构合理性后,新日铁开发了第三代和第四代冷却壁,其结构见图3-15。第三代和第四代冷却壁的主要特点是:

(1)设置边角冷却水管,以防止冷却壁边角部位母材开裂。

(2)采用双层冷却水管,即在原有的冷却水管背面设置蛇形冷却水管,不但加强了冷却强度,而且当内层冷却管损坏后,外层冷却管仍可继续工作,从而保证了炉役末期继续维持正常冷却。

(3)加强凸台部位的冷却强度,采用双排冷却水管冷却。并在凸台部位前端埋入耐火砖,防止强热负荷作用下的损坏。

图3-15 新日铁第三代和第四代冷却壁

a—第三代冷却壁;b—第四代冷却壁

(4)第四代冷却壁的炉体砌砖与冷却壁一体化,即将氮化物结合的碳化硅砖(相当于炉体砌砖)与冷却壁合铸在一起,这样较好地解决了砖衬的支承问题,缩短了施工工期。

冷却壁的优点是:冷却壁安装在炉壳内部,炉壳不开口,所以密封性好;由于均布于炉衬之外,所以冷却均匀,侵蚀后炉衬内壁光滑。它的缺点是消费金属多、笨重、冷却壁损坏后不能更换。

3.3.3.3 冷却板

冷却板又称扁水箱,材质有铸铜、铸钢、铸铁和钢板等,以上各种材质的冷却板在国内高炉均有使用。冷却板厚度70~110mm,内部铸有φ44.5mm×6mm无缝钢管,常用在炉腰和炉身部位,呈棋盘式布置,一般上下层间距500~900mm,同层间距150~300mm,炉腰部位比炉身部位要密集一些。冷却板前端距炉衬设计工作表面一砖距离230mm或345mm,冷却水进出管与炉壳焊接,密封性好。

由于铜冷却板具有导热性好、铸造工艺较简单的特点,所以从18世纪末期就开始用于高炉冷却。在一百多年的使用中,进行了不断的改进,发展为现在的六室双通道结构如图3-16所示。它是采用隔板将冷却板腔体分隔成6个室,即把冷却板断面分成6个流体区域,并采用两个进出水通道进行冷却。

此种冷却板结构的特点:

(1)适用于高炉高热负荷区的冷却,采用密集式的布置形式,如宝钢1号和2号高炉冷却板层距为312mm,霍戈文艾莫依登厂4号高炉冷却板层距为305mm。

(2)冷却板前端冷却强度大,不易产生局部沸腾现象;

(3)当冷却板前端损坏后可继续维持生产;

(4)双通道的冷却水量可根据高炉生产状况分别进行调整。

(5)铜冷却板的铸造质量大大提高,为了避免铸造件内外部缺陷,采用了真空处理等手段,并选用了射线探伤标准(ASTM—E272)。

(6)能维护较厚的炉衬,便于更换,重量轻、节省金属。但是冷却不均匀,侵蚀后高炉内衬表面凸凹不平,不利于炉料下降。

3.3.3.4 板壁结合冷却结构

冷却板的冷却原理是通过分散的冷却元件(冷却板)伸进炉内的长度(一般700~800mm)来冷却周围的耐火材料,并通过耐火材料的热传导作用来冷却炉壳。从而起到延长耐火材料使用寿命和保护炉壳的作用。冷却壁的冷却原理是通过冷却壁形成一个密闭的围绕高炉炉壳内部的冷却结构、实现对耐火材料的冷却和对炉壳的直接冷却。从而起到延长耐火材料使用寿命和保护炉壳的作用。(https://www.xing528.com)

图3-16 冷却板

对于全部使用冷却板设备冷却的高炉,冷却板设置在风口部位以上一直到炉身中上部。炉身中上部到炉喉钢砖和风口以下采用喷水冷却或光面冷却壁冷却。

全部使用冷却壁设备冷却的高炉,一般在风口以上一直到炉喉钢砖采用镶砖冷却壁,风口以下采用光面冷却壁。在实际使用中,大多数高炉根据冶炼的需要,在不同部位采用各种不同的冷却设备。这种冷却结构形式对整个炉体冷却来说,称为板壁结合冷却结构。近十多年来,随着炼铁技术的发展和耐火材料质量的提高,高炉寿命的薄弱环节由炉底部位的损坏转移到炉身下部的损坏。因此,为了缓解炉身下部耐火材料的损坏和炉壳的保护,在国内外一些高炉的炉身部位采用了冷却板和冷却壁交错布置的结构形式,起到了加强耐火材料的冷却和支托作用,又使炉壳得到了全面的保护。

日本川崎制铁厂的千叶6号高炉(4500m3)和水岛4号高炉(4826m3),在炉身部位采用冷却板和冷却壁交错布置的冷却结构,见图3-17。

图3-17 板壁交错布置结构

在高炉炉身部位使用板壁结合冷却结构形式,是一种新型的冷却结构形式。它既实现了冷却壁对整个炉壳的覆盖冷却作用,又实现了冷却板对炉衬的深度方向的冷却,并对冷却壁上下层接缝冷却的薄弱部位起到了保护作用,因而有良好的适应性。

3.3.3.5 新型冷却壁——铜冷却壁

由于球墨铸铁在高炉操作的条件下磨损严重,同时在热负荷和温度的急剧波动条件下,其裂纹敏感性也很高,甚至在第四代铸铁冷却壁上也不能完全克服这些不足之处,这就限制了冷却壁寿命的进一步提高。铸铁冷却壁的冷却水管是铸入球墨铸铁本体内的,由于材质及膨胀系数不同,冷却水管与铸铁本体之间存在0.1~0.3mm的气隙,这一气隙会成为冷却壁传热的主要限制环节。另外,冷却壁中铸入冷却水管而使铸造本体产生裂纹,并且在铸造过程中为避免石墨渗入冷却水管中必须采用金属或陶瓷涂料层加以保护,保护层起了隔热夹层作用,引起温度梯度增大,造成热面温度升高而产生裂纹。

铸铁冷却壁主要存在着两个问题,一是冷却壁的材质问题,二是水冷管的铸入问题。为了解决这两个问题,人们开始研究轧制铜冷却壁。此种铜冷却壁是在轧制好的壁体上加工冷却水通道和在热面上设置耐火砖。

铜冷却壁与铸铁冷却壁特性的比较见表3-14。

表3-14 铜冷却壁与铸铁冷却壁特性比较

铜冷却壁的特点有:

(1)铜冷却壁具有热导率高,热损失低的特点。目前,国内外铜冷却壁大多以轧制纯铜(Cu≥99.5%,铜的导热性能高于国际退火铜标准的90%以上)为材质,经钻孔加工而成的。这样制作出来的铜冷却壁的冷却通道与壁体是一个有机的整体,消除了铸铁冷却壁因水管与壁体之间存在气隙而形成隔热屏障的弊端,再加上铜本身具有的高导热性,这样就使得铜冷却壁在实际使用过程中能保持非常低的工作温度。

(2)利于渣皮的形成与重建。较低的冷却壁热面温度是冷却壁表面渣皮形成和脱落后快速重建的必要条件。由于铜冷却壁具有良好的导热性,因而能形成一个相对较冷的表面,从而为渣皮的形成和重建创造条件。由于渣皮的导热性极低,渣皮形成后,就形成了由炉内向铜冷却壁传热的一道隔热屏障,从而减少了炉内热损失。研究表明,在渣皮脱落后,铜冷却壁能在15min内完成渣皮的重建,而双排水管球墨铸铁冷却壁则至少需要4h。

(3)铜冷却壁的投资成本。使用铜冷却壁,并不意味着高炉投资成本增加,这主要是基于以下几点考虑:1)单位重量的铜冷却壁比铸铁冷却壁价格要高,但单位重量的铜冷却壁冷却的炉墙面积要比铸铁冷却壁大1倍,这样计算,铜冷却壁的价格就相对便宜了些。2)铜冷却壁前不必使用昂贵的或很厚的耐火材料。使用铸铁冷却壁时,对其前端砌筑的耐火材料要求较高,在炉腹、炉腰和炉身下部多使用碳化硅砖或氮化硅结合碳化硅砖,这些砖的价格较高,相应地增加了冷却设备的投资。高炉使用铜冷却壁,主要是利用其高导热性形成较低的表面温度,从而形成稳定的渣皮来维持高炉生产,而不是主要靠砌筑在其前端的耐火材料来维持高炉生产,因此,铜冷却壁前端的耐火材料的耐久性和质量就并不十分重要。西班牙两座使用铜冷却壁的高炉的生产实践表明,铜冷却壁前端砌筑的耐火材料在高炉开炉6个月后就已侵蚀殆尽。当然铜冷却壁前还是有必要砌一定的耐火材料的,因为在高炉开炉初期,铜冷却壁需要耐火材料的保护。3)使用铜冷却壁可将高炉寿命延长至15~20年,因此可缩短高炉休风时间,从而达到增产的效果。

蒂森高炉的炉腰、炉腹采用铜冷却壁后,炉缸寿命很难适应炉体寿命。为了延长炉缸寿命,消除炉缸烧穿的危险,德国SMS公司已开发出了安装在炉缸部位的铜冷却壁。

3.3.3.6 炉身冷却模块技术

为提高高炉炉身寿命,原苏联开发了一种新型炉身结构并广泛应用于高炉生产。新型炉身取消了砖衬和冷却壁,将冷却水管直接焊接在炉壳上,并浇铸耐热混凝土,是由炉壳—厚壁钢管—耐热混凝土构成的大型冷却模块组成。冷却模块将炉身部位的炉壳沿径向分成数块,块数取决于炉前的起重能力,唐钢1260m3高炉是10块,图3-18为其结构示意图。将厚壁(14~16mm)把手型无缝钢管作为冷却元件直接焊在炉壳钢甲上,在炉壳及钢管间浇注耐热混凝土,混凝土层高出水管110~130mm,构成大型预制冷却模块。通过炉顶托圈吊装与炉腰钢甲对接,经两面焊接后即形成新炉身。主要技术优点如下:

图3-18 炉身冷却模块结构示意图

(1)根据乌克兰高炉的经验与传统的“炉壳—铸铁冷却壁—炉衬”相比,炉身寿命可提高近1倍。众所周知,高炉是靠冷却工作的,新型冷却模块结构在工作系统上突破现行模式,以性能优良的钢管代替铸铁,以渣皮代替耐火砖衬,组成炉身在高温条件下以可靠的冷却系统形成“自身保护自身”的“不蚀型内衬”,克服现行模式存在的缺点,延长高炉寿命。

(2)明显降低炉身造价。新型冷却模块结构以钢管代替铸铁冷却壁使冷却设备重量大大降低,而以耐热混凝土代替耐火砖,不论价格或数量都大为减少,使高炉炉身造价成倍降低,表3-15为2000m3高炉冷却模块与传统冷却壁材料消耗对比。

表3-15 2000m3高炉冷却模块与传统冷却壁材料消耗对比

鞍钢1号高炉大修实践表明,新型冷却模块结构与原结构(冷却壁+耐火砖)相比,炉身大修费用降低41%。

(3)缩短大修时间。大型模块的制造可在停炉前预先进行,停炉后只进行吊装、焊接、浇注对接缝等,相当于在高炉上整体组装炉身,大大缩短大修工期。

(4)高炉大修初始即形成操作炉型,有利高炉顺行,同时由于炉衬减薄,也扩大了炉容,在供排水方面无特殊要求,利用原有系统即可正常进行。

3.3.3.7 水冷炉底

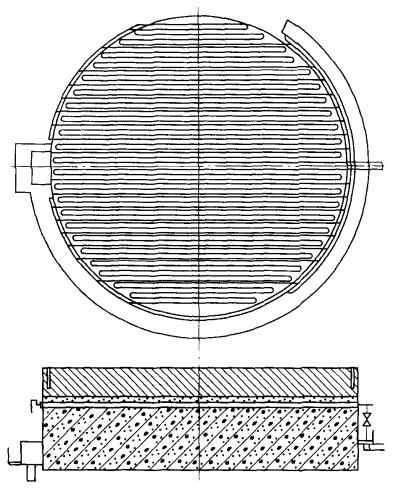

大型高炉炉缸直径较大,周围径向冷却壁的冷却,已不足以将炉底中心部位的热量散发出去,如不进行冷却则炉底向下侵蚀严重。因此,大型高炉炉底中心部位要冷却,现在多采用水冷的方法。

图3-19为高炉水冷炉底结构示意图,这是常见的一种水冷炉底结构形式。水冷管中心线以下埋置在炉基耐火混凝土基墩上表面中,中心线以上为碳素捣固层,水冷管为φ40mm×10mm,炉底中心部位水冷管间距200~300mm,边缘水冷管间距为350~500mm,水冷管两端伸出炉壳外50~100mm。炉壳开孔后加垫板加固,开孔处应避开炉壳折点150mm以上。

水冷炉底结构应保证切断给水后,可排出管内积水,工作时排水口要高于水冷管水平面,保证管内充满水。

图3-19 水冷炉底结构图

目前大型高压高炉,多采用炉底封板,水冷管可设置在封板以上,这样在炉壳上开孔将降低炉壳强度和密封性,但冷却效果好;水冷管也可设置在封板以下,这样对炉壳没有损伤,但冷却效果差。宝钢1号高炉采用后一种结构。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。