电阻焊是压焊中的重要一类,无论就工作量、重要性还是实用性,电阻焊都是仅次于熔焊的第二大焊接工艺方法。

1.电阻焊的工艺特点

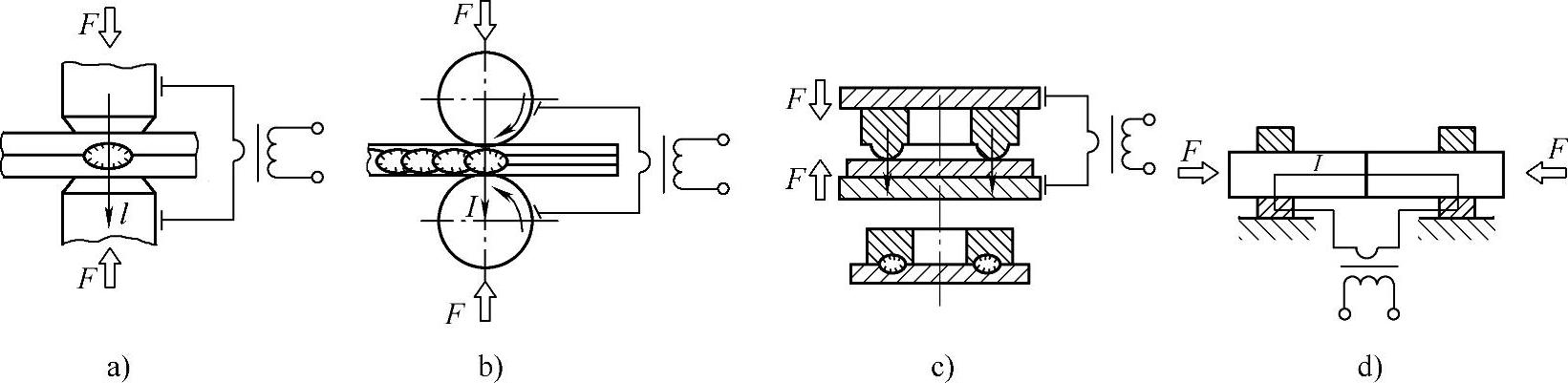

将准备焊接的焊件放在两电极之间,通过电极施加压力,利用电流通过焊件的接头接触面及其邻近区域产生的电阻热进行加热,形成局部熔化或达到塑性状态,断电后在压力继续作用下形成牢固接头的焊接方法称为电阻焊(resistanc ewelding),英文缩写RW。电阻焊按接头形式可分为点焊、缝焊、凸焊和对焊等4种基本方法,如图1-20所示。

电阻焊有三个特征:其一是内部热源;其二是必须施加压力;其三是接头形式特殊,如只能焊接薄板(1.0~4.0mm)的搭接点焊和搭接缝隙,以及直径受限制的棒材或壁厚受限制的对称断面的空心件的对接电阻焊。一般情况下,电阻焊不能够完全代替熔焊方法,熔焊也不能完全代替压焊。电阻焊的优点如下:

图1-20 常见电阻焊种类

a)点焊 b)缝焊 c)凸焊 d)对焊

1)接头质量高,因为电阻焊基本上没有冶金过程,不存在熔焊常见的冶金缺陷;内部热源加热时间短,基本上没有焊后变形,热影响区很窄,有时点焊的热影响区宽度只有半个或一个晶粒的大小。

2)生产率高,也是由于加热时间短,一个接头的焊接循环从几个周波计(如铝合金或铜合金点焊)到几秒钟(如碳钢电阻对焊),快速点焊1min可以连续焊接60个焊点;生产率高的原因还在于焊接自动化程度高,全部是机械化,没有手工电阻焊(不会像焊条电弧焊那样,人工调节焊接过程),因而对焊工的技术水平要求不高。

3)劳动条件好,除了闪光对焊的飞溅需要防护外,其他电阻焊方法均无噪声、无弧光、烟尘等环境污染。

4)成本低,无填充金属材料及其他焊接材料(焊剂、保护气等)。

电阻焊也有其缺点或局限性:焊接设备投资高于一般弧焊设备几倍到几十倍,结构复杂,维修困难;焊件的尺寸、形状和厚度受限制,也不是所有焊接设备及金属材料都能够采用的方法;没有合适、可靠的无损检测方法。以点焊为例,1min可以焊数十个焊点,如果每个点都要求无损检测,则需要数小时,这显然是不合理的。只能在点焊过程中采用实时控制方法,来监控及警示接头焊接的成功与否;电阻焊在极短的时间内加热、加压形成一个接头,焊接电流则很大,如1个低碳钢焊点(焊件厚度为1mm+1mm),则需要高达5000~7000A的焊接电流,因此电阻焊设备一般都在50~70kVA的范围内,甚至更高。

2.异种金属组合电阻焊的适应性

(1)异种金属组合电阻焊的优势 与熔焊相比,对异种金属组合电阻焊有如下优势:

1)加热温度低于熔焊,可减轻或避免热循环对接头性能的不利影响,防止脆性金属间化合物的产生,甚至能将已经产生的金属间化合物及低熔点杂质从接头中挤出去,如闪光对焊那样。

2)不存在稀释问题,不会因焊缝金属稀释而使焊缝金属性能降低。这在熔焊时是不可避免的。

3)不用填充金属。

4)对接头形式与焊件形状有一定要求,如点焊、凸焊的焊缝必须是搭接接头,板厚也受焊机功率的限制;闪光对焊的截面形状和焊件长度都受设备的限制,不能超出焊机结构的要求。

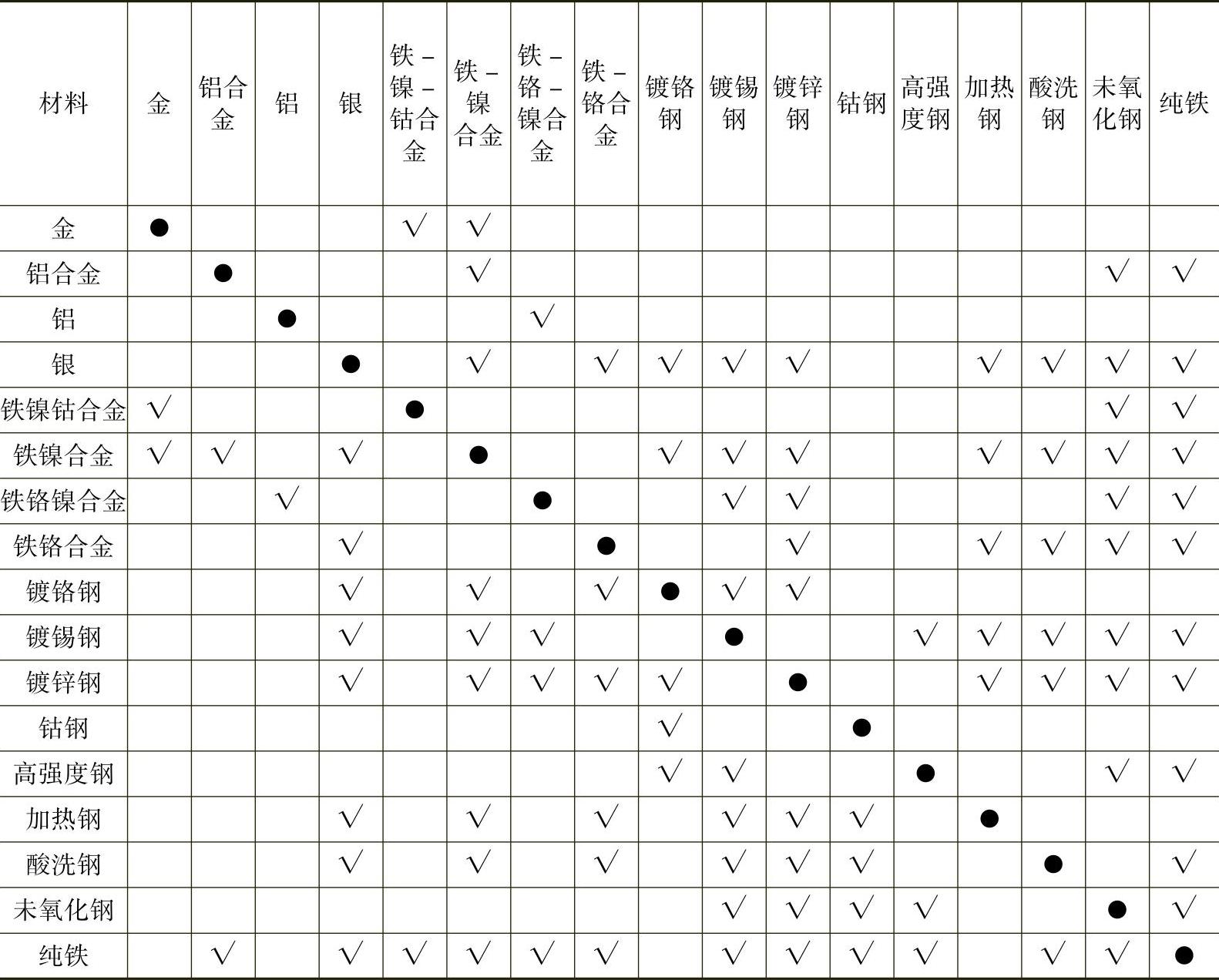

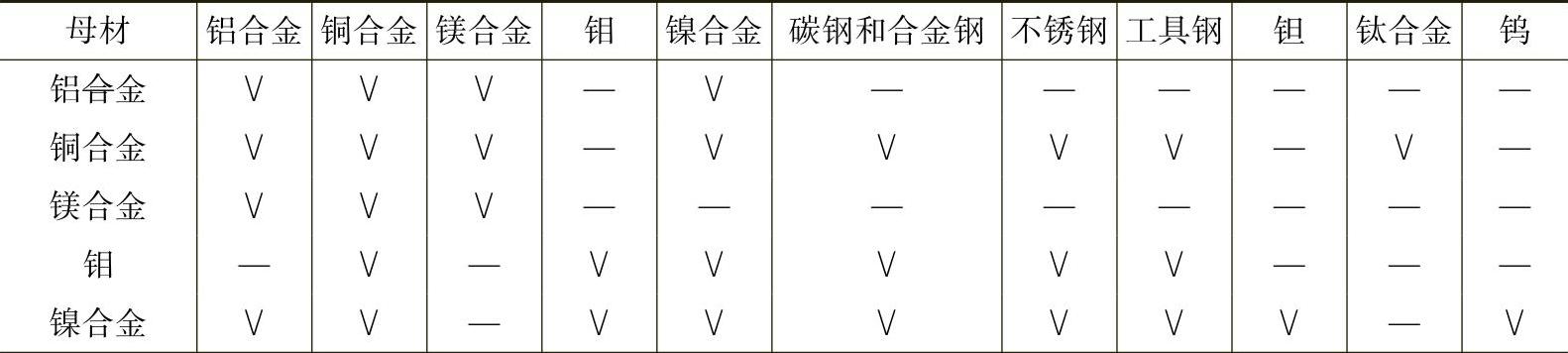

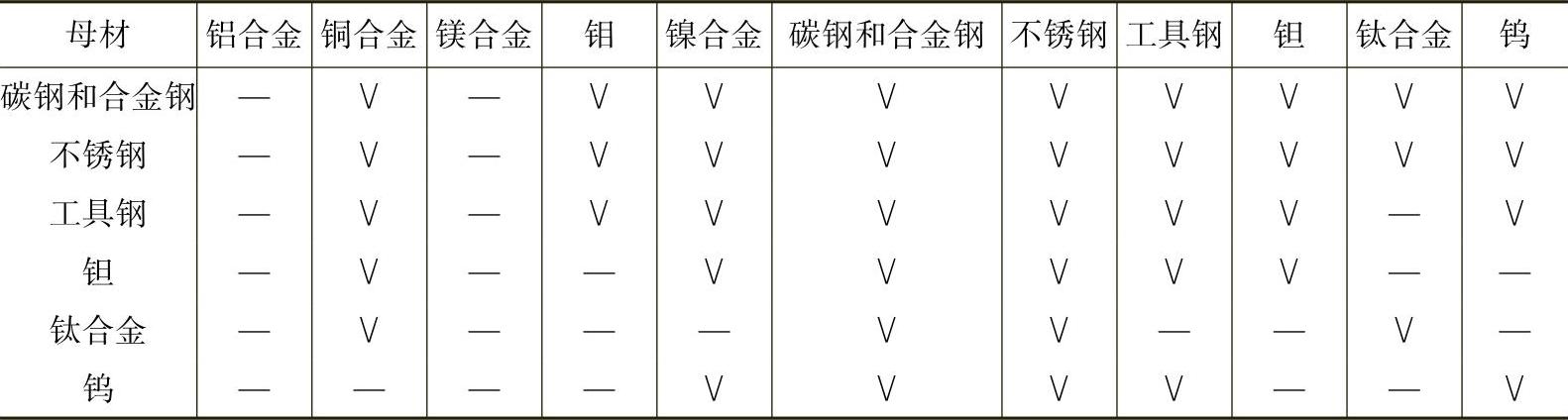

即使如此,当异种金属组合的熔焊焊接性较差时,都建议改变接头形状和结构尺寸,采用电阻焊方法。异种金属组合的电阻焊焊接性比熔焊焊接性好得多,判断电阻焊焊接性的标志是金属材料的导热性、导电性及高温塑性,不存在熔焊方法中的冶金相容性因素。所以大多数可锻造的异种金属组合都可以采用电阻焊方法。表1-47显示了异种金属材料组合电阻焊的焊接性,表1-48为可用于闪光对焊的异种金属材料的组合。

表1-47 异种金属材料组合电阻焊的焊接性(https://www.xing528.com)

注:√—焊接性良好;●—同种金属焊接;空白处为焊接性差或无报道数据。

表1-48 可用于闪光对焊的异种金属材料的组合

(续)

注:∨表示已采用过闪光焊的。

(2)异种金属组合点焊、凸焊 异种金属组合的点焊,最容易出现“熔核偏移”现象,其产生原因是导热性及导电性的差异,解决方法是导热、导电性好的一侧采用大直径电极。对于凸焊一般是在具有较高导电性的金属板上加工出凸台,或者对具有较高电导率的母材一侧的电极采用电导率较低的材料(如铜-钨类合金制作),两种方法同时采用或只用其一均可。例如,不锈钢(电导率高)与镀锌钢板(电导率低)的凸焊,应该在镀锌钢板上加工凸台。因为后者导电性及导热性都比前者高。

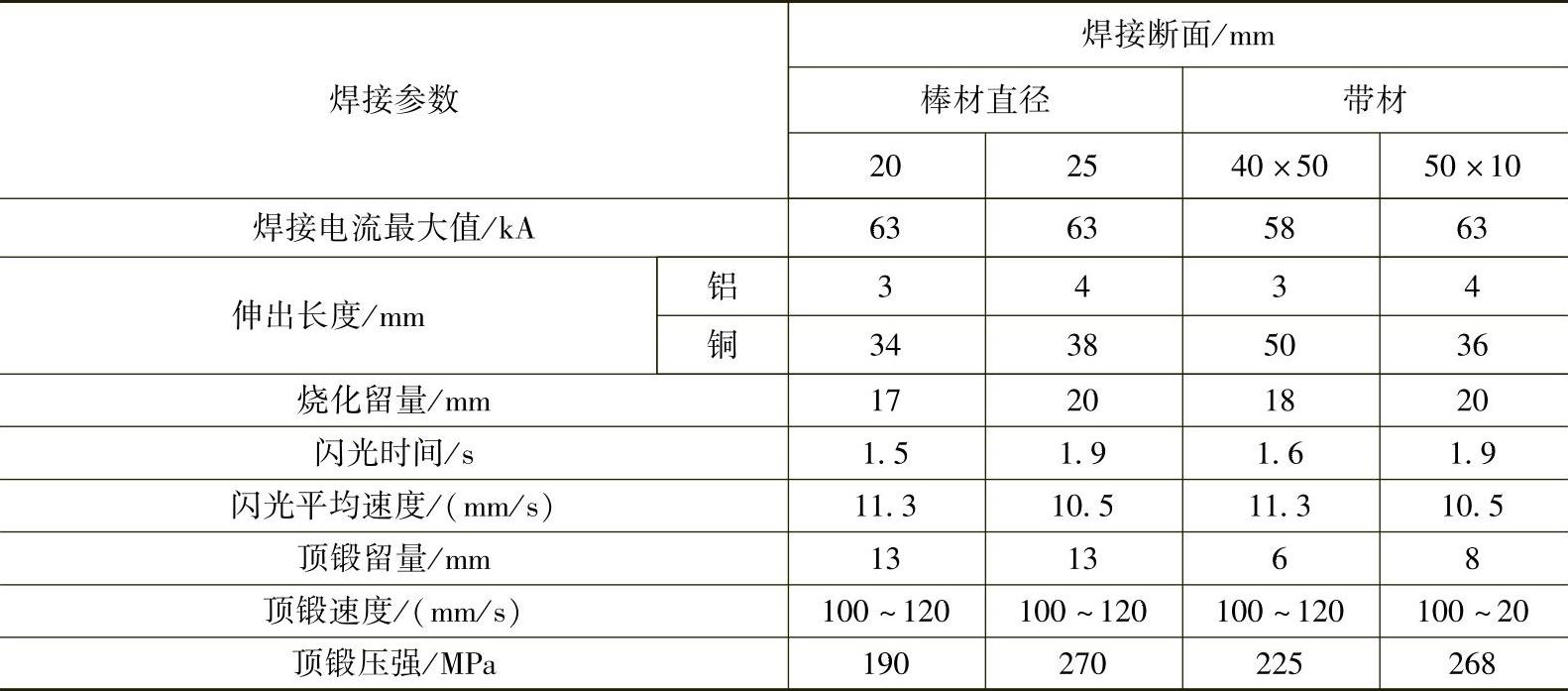

(3)异种金属组合闪光对焊 采用不等伸出长度的方法来解决导热性差别较大的金属材料组合,因为伸出长度是调节闪光对焊焊接过程温度场的最有效的方法。例如,铜-铝接头的闪光对焊,采用铝侧的伸出长度大于铜侧10倍的方法,解决铜-铝熔点相差悬殊、铝侧熔化速度大于铜侧4~5倍产生的问题。

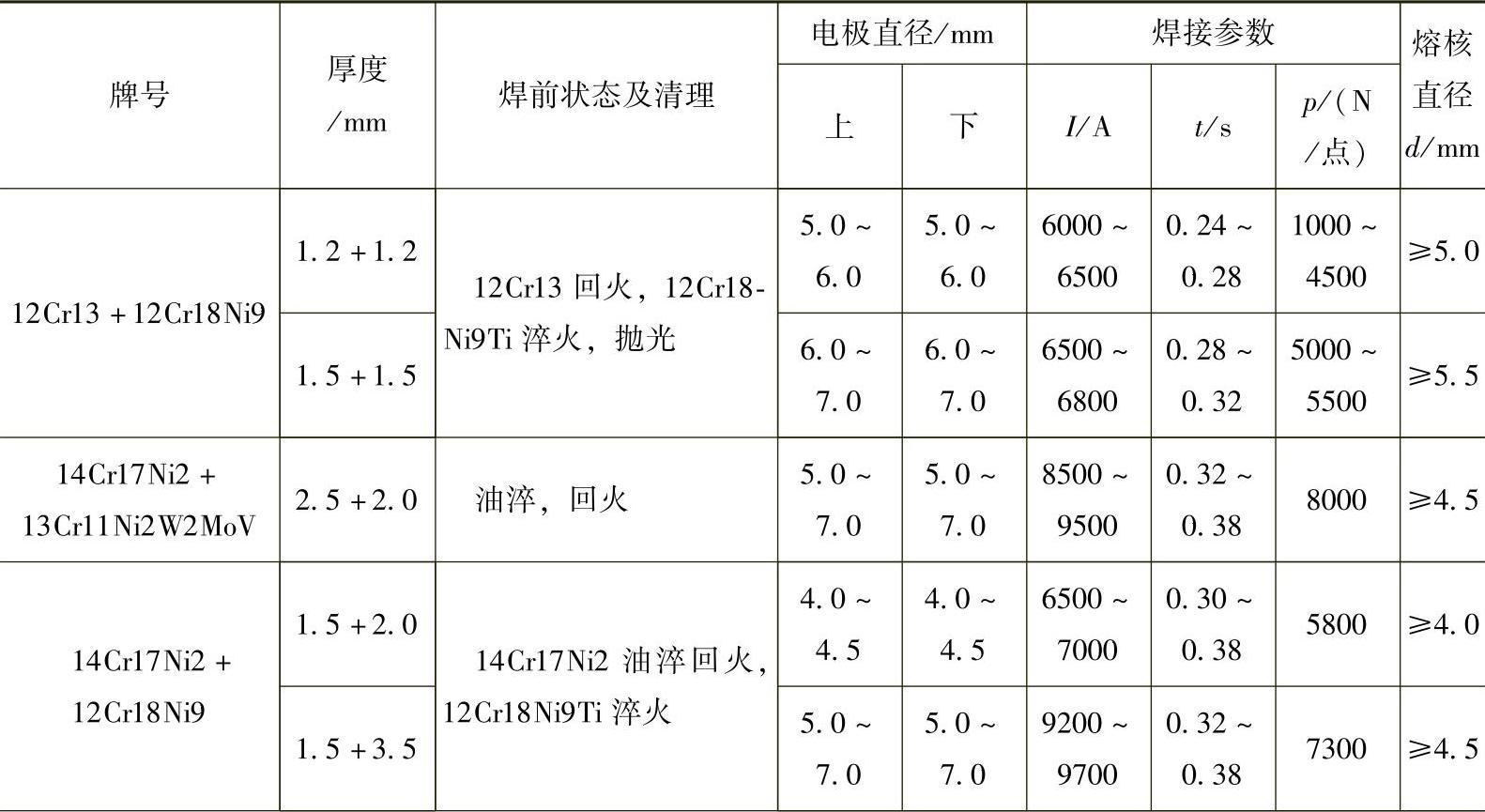

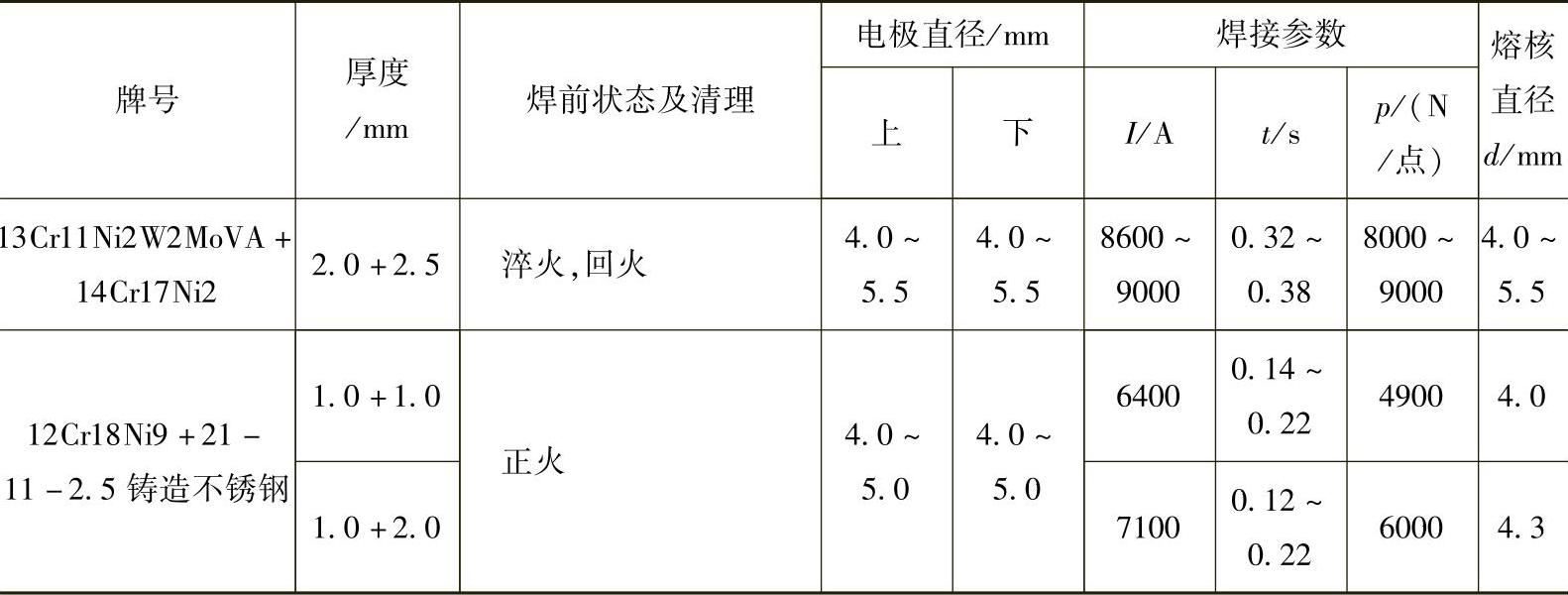

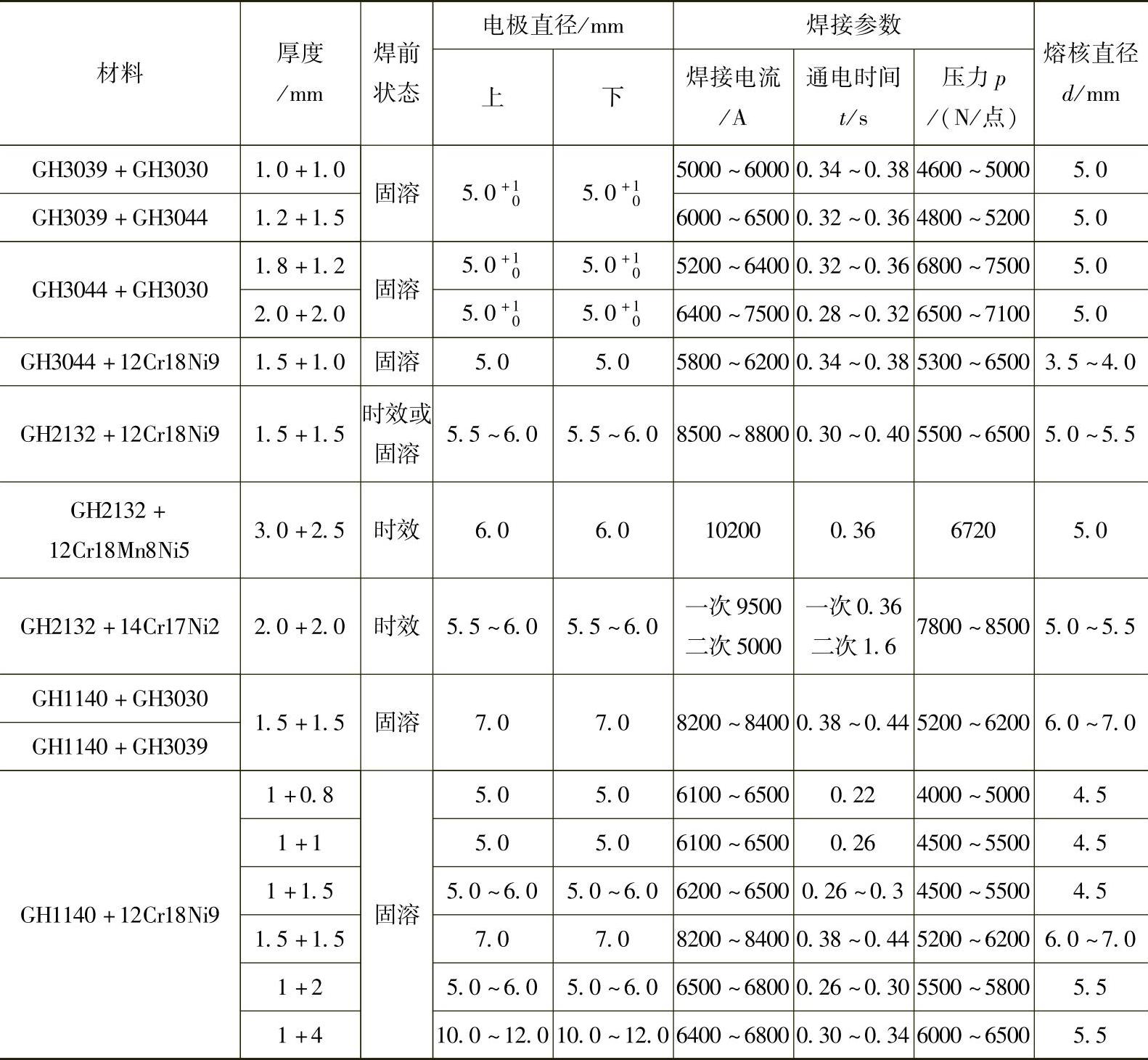

(4)异种金属组合电阻焊焊接参数 表1-49为异种钢组合电阻点焊的焊接参数,表1-50是钢与高温合金组合点焊的焊接参数,表1-51是铜与铝组合闪光对焊的焊接条件。

表1-49 异种钢电阻点焊的焊接参数

(续)

表1-50 钢与高温合金组合点焊的焊接参数

表1-51 铜与铝组合闪光对焊的焊接条件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。