1.数控程序编制的内容

数控加工是在数控机床上进行零件加工的一种工艺方法。在数控机床上加工零件时,首先要根据零件图,按规定的代码及程序格式,将加工零件的全部工艺过程、工艺参数、位移资料和方向以及操作步骤等以数字信息的形式,记录在控制介质上,然后输入数控装置。数控装置再将输入的信息进行运算处理后,转换成驱动伺服机构的指令信号,最后由伺服机构控制机床的各种动作,自动地加工出零件来。

2.数控加工程序的格式

与其他的编程语言相比,数控编程语言要简单得多。一个零件加工程序是由一系列完整的程序段组成,每个程序段定义了刀具在机床上的移动过程。通常情况下,程序段的格式如下:

N_G_X_Y_Z_F_S_T_M_;

N表示每一段的起始号,其后面的数字代表程序的段号。

G称为数控系统的准备功能,又称G代码,主要由地址符G及其后两位数字组成。其定义了编程时数控系统采用的如单位、插补功能的类型、坐标类型等。G代码分为模态代码和非模态代码两种。所谓模态代码,是指某一G代码(如G01)一经指定就一直有效,直到后边程序段中使用同组G代码(如G03)时才能取代它;而非模态代码只在指定的本程序段中有效,下一段程序需要时必须重写(如G04)。

X、Y、Z(或者其他坐标符号)表示刀具在各坐标轴上要移动到的位置。

F功能用于指定进给速度,由“F”和其后面的数字组成。在每转进给G99有效时,F所指定的进给速度单位为mm/r,即主轴每转一圈进给移动的位移量(mm)。此时,进给速度与主轴转动的速度相关。主轴不转,则进给等待。在每分钟进给G98有效时,F所指定进给速度的单位为mm/min,与主轴转速无关。

S功能用于指定主轴转速或线速度,由“S”和其后的数字组成。在恒线速度控制G96有效时,S所指定的是主轴线速度,单位为m/min;在取消恒线速度控制G97有效时,S所指定的是主轴转速,单位为r/min。在车床上用恒线速度控制加工端面、锥度和圆弧时,由于X坐标值不断变化,当刀具逐渐接近工件的旋转中心时,主轴转速会越来越高,工件有从卡盘飞出的危险。为防止事故的发生,有时必须用G50限定主轴的最高转速。

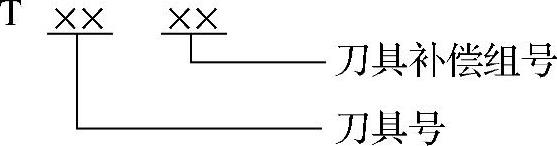

T功能也叫刀具功能,用来指定刀位号和刀具补偿组号(简称刀补号),由“T”和其后的数字组成,格式为

对于6个刀位的数控车床,刀具号为00~32中的任意一个组号。刀具补偿组号为00时,表示不进行补偿或取消刀具补偿。原则上,每个刀具可以有多组刀补号,但是为了减少编程的错误,通常每个刀具只设一组刀补号,并且采用与刀具号相同的刀补号,如T0202等。

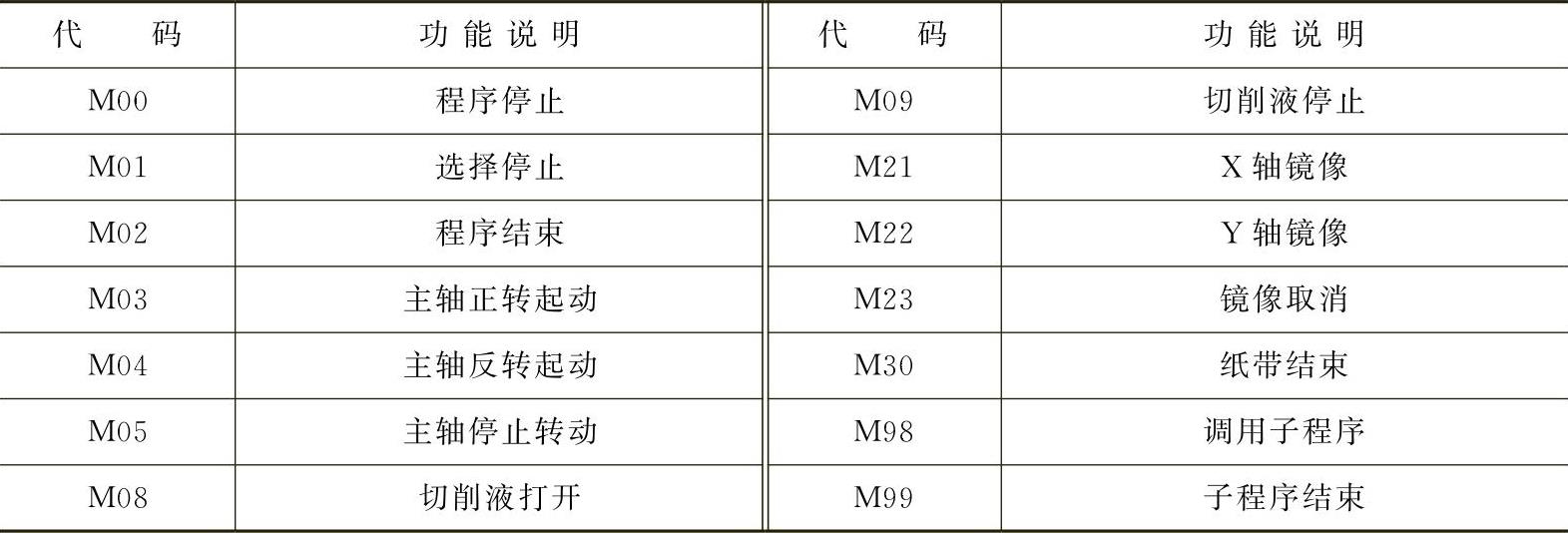

M功能又称辅助功能,主要表示机床操作时的各种辅助动作及状态。它由地址M及其后两位数字组成。常用的辅助功能如表2-1所示,其中几个不同的停止方式介绍如下:

①M00程序停止。执行M00后,机床暂停,以便进行某种手动操作;重新按程序启动按钮后,再继续执行后面的程序段。

②M01选择停止。M01的功能与M00相似,区别是只有按下机床控制面板上的“选择停止”开关,该指令才有效,否则继续执行后面的程序。该功能常用于抽查工件的关键尺寸。

③M02程序结束。执行M02后,机床停止并复位,但不返回到程序开头的位置。

④M30纸带结束。执行M30后,机床停止、复位并自动返回到程序开头的位置,为加工下一个工件做好准备。

表2-1 常用的辅助功能代码

(https://www.xing528.com)

(https://www.xing528.com)

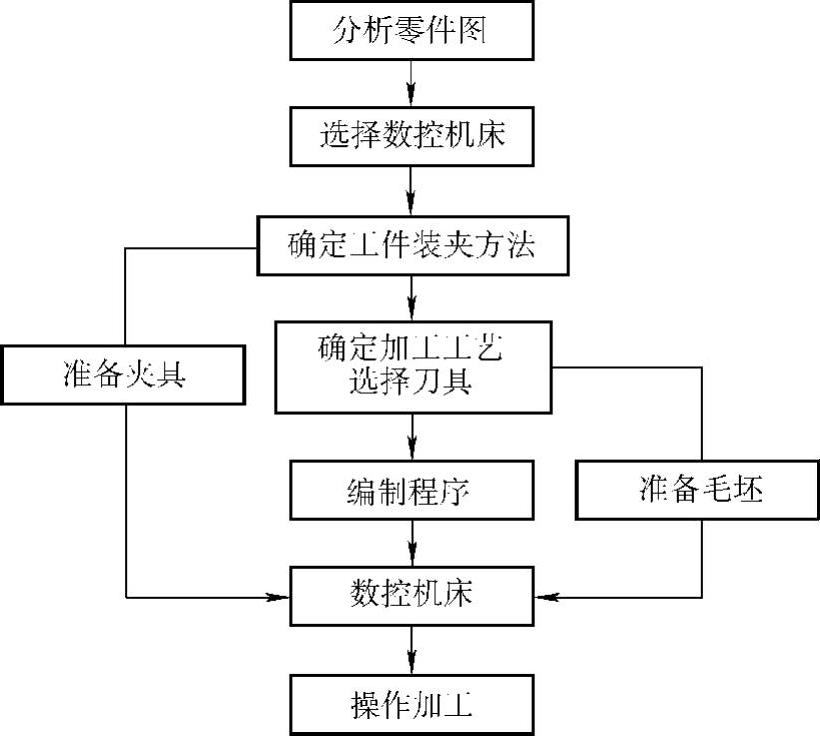

3.数控编程的步骤

一般说来,数控机床程序编制过程的主要内容包括:零件图的分析、数控机床的选择、工件装夹方法的确定、加工工艺的确定、刀具的选择、程序的编制、程序的调试。从零件图的分析开始到零件加工完毕,整个过程如图2-1所示。

(1)分析零件图

首先是能正确分析零件图,确定零件的加工部位,根据零件图的技术要求,分析零件的形状、基准面、尺寸公差和表面粗糙度要求,还有加工面的种类、零件的材料、热处理等其他技术要求。

(2)选择数控机床

根据零件形状和加工的内容及范围,确定该零件是在数控机床上加工、在哪类设备上加工,确定使用机床的种类。

图2-1 数控编程过程

(3)确定工件装夹方法

工件的装夹方法直接影响着产品的加工精度和加工效率,必须认真加以考虑。工件安装一般用通用夹具,必要时也要设计制造专用夹具。

(4)确定加工工艺

在该阶段要确定加工的顺序和步骤,一般分粗加工、半精加工、精加工等阶段。粗加工一般留1mm的加工余量,要使机床和刀具在能力允许的范围内用尽可能短的时间完成;半精加工一般保留0.1mm的加工余量;精加工直接形成产品的最终尺寸精度和表面粗糙度,对于要求较高的表面要分别进行加工。

(5)选择刀具

在对零件加工部位进行工艺分析之后,要确定使用的刀具。粗、精加工用的刀具要分开,所采用的刀具要满足加工质量和效率的要求。

(6)编制程序

完成以上工作后,就进入关键的阶段——程序的编制。首先进行数学处理,根据零件的几何尺寸、刀具的加工路线和设定的编程坐标系,来计算刀具运动轨迹的坐标值。对于加工由圆弧和直线组成的简单轮廓的零件,只需计算出相邻几何元素的交点或切点坐标值即可。对于较复杂的零件,计算会比较复杂,例如对于非圆曲线的加工,需用直线段或圆弧段来逼近;对于自由曲线、曲面等的加工,要借助计算机辅助编程来完成。

(7)调试程序

加工程序编制完成以后,在加工以前要进行程序试运行,以便检验程序是否正确,然后操作机床进行加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。