实例1:一台加工中心,主轴电动机在主轴转速为600r/min时,振动特别大,整个主轴头都在振动;在1500r/min时摆动幅度反而变小,但振动频率变大;在主轴高速旋转时切断电源,电动机在滑行过程中继续振动,证明为非电气故障;将电动机与主轴之间的传动带断开,起动电动机,振动仍然存在。

分析与处理过程:根据振动频率与转速成正比关系,初步判断为转子偏心或松动。拆开电动机,发现电动机转子轴承挡由于轴承跑内圈的原因磨损了0.02mm以上。考虑到此机床已使用了十几年,对其性能期望值不高,再加上没有现成的转子更换,决定采用喷涂修复轴承挡的方法,同时更换了轴承,取得了良好的效果。

实例2:主轴不能准停

故障现象:某采用SINUMERIK 810M的立式加工中心,配套6SC6502主轴驱动器,在调试时,当主轴转速大于200r/min时,出现主轴不能定位的故障。

分析与处理过程:为了确认故障原因,维修时进行了以下试验:

①输入并依次执行“S100M03;M19”指令,机床定位正常。

②输入并依次执行“S100M04;M19”指令,机床定位正常。

③输入并依次执行“S200M03;M05;M19”指令,机床定位正常。

④直接输入并依次执行“S200M03;M19”指令,机床不能定位。

根据以上试验,可以确认系统、驱动器工作正常。维修时,考虑引起故障的可能原因是编码器高速特性不良或主轴实际定位速度过高。

检查主轴电动机实际转速,发现该机床的主轴实际转速与指令值相差很大,当执行指令S200时,实际机床主轴转速为300r/min。调整主轴驱动器参数,使主轴实际转速与指令值相符后,故障排除,机床恢复正常。

实例3:主轴准停后无法自动进行。

故障现象:某采用SINUMERIK 810M的立式加工中心,在执行自动换刀指令时,主轴完成准停(M19)后,程序不再执行。

分析及处理过程:该机床出现故障后,再关机即可恢复正常,执行不含M19指令的程序段,机床即正常运行。因此,可以判断故障是由M19主轴定向准停引起的,即M19指令无执行完回答(FIN)信号。

检查M19状态时,发现定位位置正确,而且主轴亦有相应的保持力矩,因此可以排除主轴定位本身的动作不正常。

对照机床电气原理图检查,该机床为了提高换刀可靠性,设置了主轴定位到位无触点开关,故障原因是该开关损坏,引起了M19回答(FIN)信号不能产生而造成的。更换开关后,机床恢复正常。

实例4:某型号采用SINUMERIK 802D数控系统的立式数控铣床,经较长时间停机后,刀具无法卸掉。该机床主轴采用气缸控制主轴刀具的松开和夹紧,采用接近开关作为气缸的限位开关。

检查数控系统PLC及输出接口都正常,尾部的两个接近开关也工作正常,但是松刀时尾部气缸无动作。按下控制气缸动作电磁阀的手动开关,能听到气体喷出的声音。检查机床气泵,工作压力正常,但是机床油雾器中没有油液,初步判断故障原因为气缸卡死造成主轴无法松刀。拆下尾部气缸,打开后发现气缸活塞和缸壁锈迹严重,无法分开。后用除锈剂浸泡一周后,去除锈斑复原机床后,刀具装卸恢复正常。

分析故障原因:虽然是由于气缸生锈直接造成的,但是故障的根本原因是油雾器中没有油液,使得活塞无法润滑,长时间的停放使压缩空气中的水汽在缸壁及活塞上凝结生锈。(https://www.xing528.com)

实例5:一台NC800卧式加工中心加工的箱体上轴承孔圆度误差0.045mm,在排除了其他因素的影响之后,对松刀机构进行检验。先调整液压系统压力,由系统设置的6.3MPa逐渐往下降,每降低0.5MPa,对松刀情况进行检验,看松刀是否到位。当压力降到4MPa时,松刀机构卡爪的位移出现问题,刀具不能松开。在正常情况下,如果系统压力低于5.8MPa,就不能正常装卸刀具了。假如松刀机构位移即松刀行程不变,而弹簧的回复力与压缩弹簧液压缸的压力成正比,松刀所需要的液压压力降低,证明弹簧的刚度降低了,这实际上说明碟形弹簧有问题。拆卸主轴刀具松紧机构,发现部分碟形弹簧损坏,对其进行全部更换,将锁母压紧到松开前的位置。安装后,松刀所需的压力恢复到正常的5.8MPa左右,再次进行镗孔测试,圆度误差减至0.01mm以内,恢复到正常水平。

各种加工中心的主轴刀具锁紧机构基本上大同小异,大多采用液压或气压松开,靠碟形弹簧回复力拉紧刀具,碟形弹簧长期使用会产生疲劳和损坏,导致对刀具的拉紧力下降。在镗孔过程中,由于切削力的作用会使刀具产生松动,从而出现孔尺寸不稳定以及孔圆度超过误差的故障。

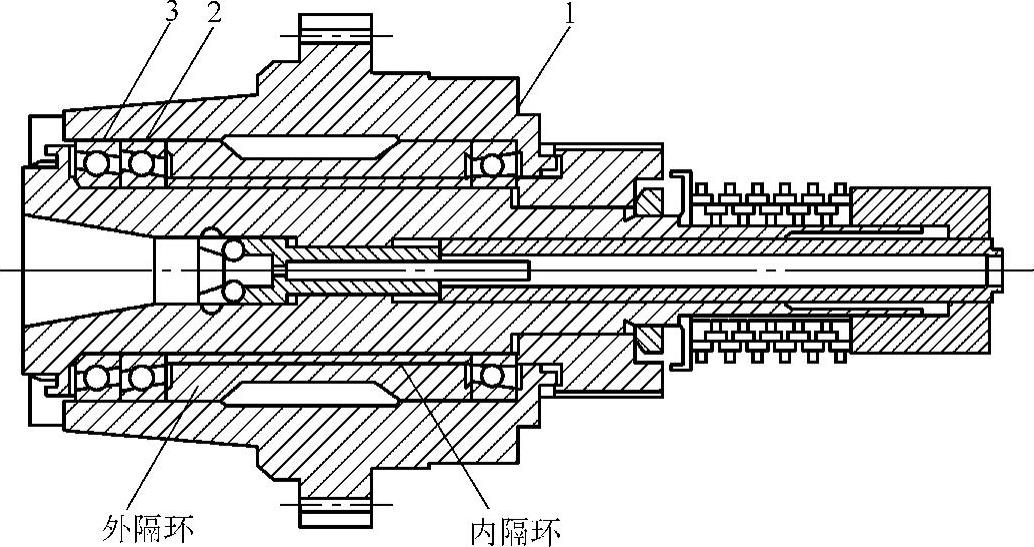

实例6:一台ARROW1000立式加工中心在加工壳体零件的轴承孔时,圆度误差为0.03mm,几乎接近孔径公差,所以操作工很难保证该孔的尺寸要求。经过对主轴径向跳动的静态检验,均符合该机床的精度指标要求,证明主轴轴承精度保持正常水平,同时也排除了刀具、夹紧力的影响。模拟主轴加工受力状况,将百分表压在镗刀杆的端部外圆面上,距主轴端面300mm左右,通过对镗刀杆人为推动施加外力,力的方向朝着表头压下的方向,可以看到百分表针有0.05mm左右的摆动,所以认为是主轴轴承预紧不够。在零件的加工过程中,由于受切削力的作用造成主轴径向跳动加大,从而影响镗孔圆度。该立式加工中心主轴结构如图8-22所示。

图8-22 ARROW1000立式加工中心主轴结构简图

1、2、3—轴承

主轴轴承为三套角接触球轴承,通过内、外两个隔环组合在一起。但是,在对预紧锁母施加预紧力之后,仍不能得到应有的预紧效果。由于轴承经过长期磨损之后,轴向间隙加大,无论在轴承1的内环上施加多大的力,都无法使轴承2、3的内环随主轴产生位移来消除间隙,因此也就无法对主轴有效预紧。根据力平衡原理,轴承1的轴向力应等于轴承2、3的轴向力之和,当轴向施加外载荷后,轴承2、3的轴向载荷增加,轴承1的载荷则减小,三个轴承的载荷分配趋向均匀。成套供应的新轴承有很高的精度,基本可以保证轴承2和3有大体相同的预紧量,即受力比较均匀。在长期使用后,轴承2和3也有基本相同的磨损量,其实只需对轴承1和2之间的内隔环进行配磨,就可补偿轴承的轴向间隙,使得在轴承1和2与外隔环相互接触时,内隔环与轴承内圈之间留有一定间隙,压紧后即可得到要求的预紧力。因此,解决的方法有两个:一是更换轴承,二是通过修配隔环使主轴预紧。考虑到轴承的精度还没有丧失,还是采取修配隔环使主轴预紧较好。由于在实际操作中面临测量方面的困难,将内隔环的长度由121.35mm修磨到121.25mm。安装后,以120N·m左右的力矩旋紧锁母来压紧轴承,注意预紧力不要太大,可根据机床要求的力矩来定。因为轴承1、2和内隔环之间可能压紧后仍存有间隙,预紧力过大会造成轴承发热,若无测量力矩的装置,盘动主轴略有阻尼感觉即可。此后,经过测试及现场切削加工证明,此方法可行,同样镗ϕ80mm的孔,圆度误差由0.03mm减小到0.005mm,完全满足零件的加工要求。

实例7:XK5040-1开机后主轴无法转动。

故障原因分析与排除:检查电动机情况良好,传动键没有损坏,调整V带松紧程度,主轴仍无法转动。检查主轴电磁制动器,衔铁的复位弹簧和摩擦盘均没有发现问题。分析可能为传动轴上的齿轮或轴承损坏,造成传动卡死。

拆下传动轴,发现轴承(EZ12)因缺乏润滑而烧毁,将其拆下后,手盘主轴转动正常,将轴承装上后,试验主轴运动正常,但主轴制动时间较长,这时就应调整摩擦盘和衔铁之间的间隙。首先松开锁母,然后均匀地调整四个螺钉,使衔铁向上移动,将衔铁和摩擦盘间隙调至1mm之后,用螺母将其锁紧之后再试车,主轴制动迅速,故障全排除。

实例8:某加工中心主轴定位不良,引发换刀过程发生中断。

故障原因分析及排除:一开始出现此故障时,重新开机后机床工作又正常,但随后此故障反复出现。

对机床进行仔细观察,发现故障系主轴在定向后发生位置偏移造成的。主轴在定位后,如用手碰一下,主轴则会产生相反方向的漂移。检查电气单元无任何报警。从机床的说明可知,该机床采用编码器定位;而从故障的现象和可能发生的部位来看,电气部分的可能性比较小。分析为机械连接问题,遂对主轴的各部件的连接进行了检查。在检查到编码器的连接时,发现编码器上连接套的紧定螺钉松动,使连接套后退造成与主轴的连接部分间隙过大,使旋转不同步。将紧定螺钉按要求固定好后,故障消除。

实例9:某数控铣床在工作过程中,主轴箱内机械变挡滑移齿轮自动脱离啮合,主轴停转。

故障原因分析及排除:该机床的变速结构为一种液压拨叉变速机构。液压缸推动滑移齿轮进行变速,同时也锁住滑移齿轮。所以变挡滑移齿轮自动脱离啮合,很可能是液压缸内压力变化引起的。

检查液压控制油路,发现控制液压缸的三位四通换向阀处于中位机能,不能闭死,液压缸前、后两腔油路相渗漏,造成液压缸上腔推力大于下腔,使活塞杆渐渐向下移动,逐渐使滑移齿轮脱离啮合,造成主轴停转。更换新的三位四通换向阀后,故障排除。

实例10:某数控铣床发出主轴箱变挡指令后,主轴处于慢速来回摇摆状态,一直挂不上挡。

故障原因分析及排除:该机床系采用图8-2所示的液压拨叉变速机构实现机床主轴的速度变换。为了保证滑移齿轮顺利啮合于正确位置,机床接到变挡指令后,在电气设计上指令主电动机带动主轴做慢速来回摇摆运动。分析系电磁阀发生故障(阀芯卡孔或电磁铁失效),油路不能切换,液压缸不动作;或者液压缸动作,发反馈信号的无触点开关失效,滑移齿轮变挡到位后不能发出反馈信号,都会造成机床循环动作中断。更换新的液压阀或失效的无触点开关后,故障消除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。