1.稳态条件下的性能计算

(1)承载能力计算 用载荷数.表征轴承的承载能力,.的计算公式为

F=pm.2e.(.e .e) (3-17)

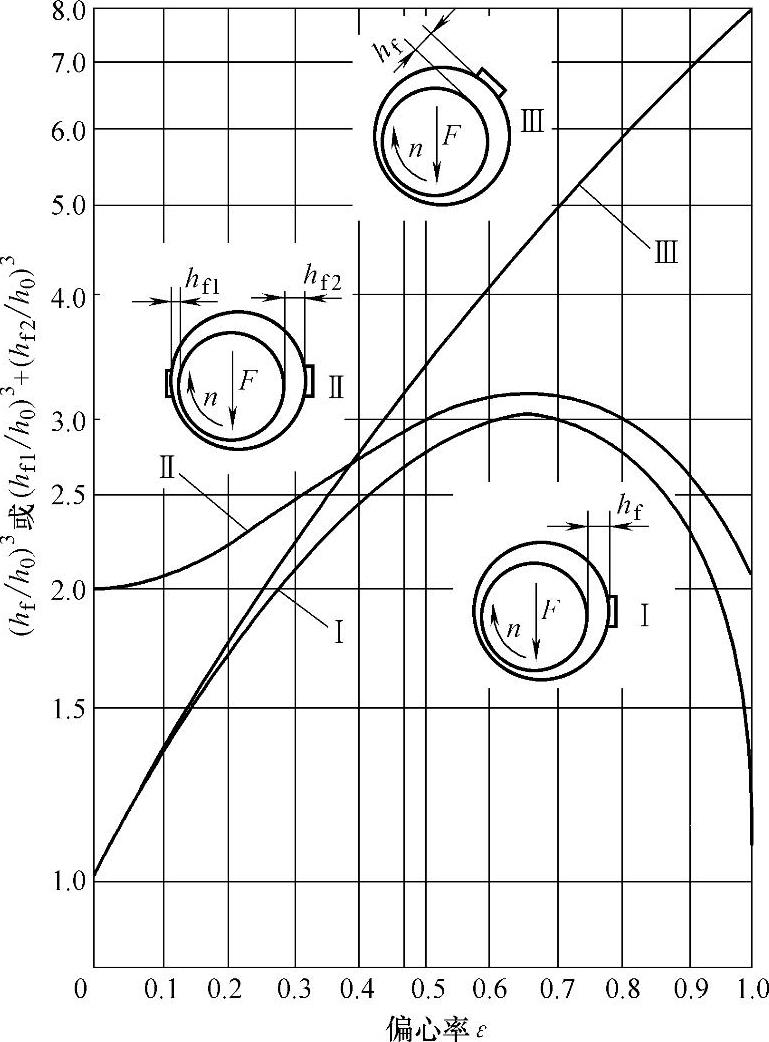

图3-17~图3-21分别给出了不同包角的各种轴瓦,.在不同宽径比下随偏心率.的变化曲线。

(2)流量计算 形成完全油膜时,在轴承的油膜中,由于形成的油膜压力和供油压力,一部分润滑油从轴承两端被挤出,称为端泄。轴承的流量指的是其端泄流量,只要能不断提供这么多的润滑油,轴承将会在流体润滑下运转。

1)计算流量。轴承的(端泄)流量由油膜压力和供油压力产生的两部分组成,即

. E=.E1+.E2 (3-18)

①油膜压力产生的流量.E1。油膜压力产生的(端泄)流量数

. E1=.E1.(.e.eBD2) (3-19)

它与偏心率.、宽径比.、轴瓦包角.有关。.=360.、180.、150.、120.、90.时,各种轴瓦的.E1在不同宽径比下随偏心率变化的曲线如图3-22~图3-26所示。

②非承载区理论端泄流量.E2。

式中,.s是供油压力(MPa),各种供油槽形式的.E2计算式见表3-27,其中.=1.188+1.582(.a/B)-2.585(.a/B)2+5.563(.a/B)3。

2)油槽供油量。

①轴向油槽的供油量。轴向油槽的供油量由两部分组成:因轴颈旋转从油槽带入轴承间隙的速度供油量.v,靠供油压力从油槽压向轴承间隙的压力供油量.p。

速度供油量数.v的表达式为

. v=.v.(.e.e.a.2) (3-21)

式中,.a是供油槽长度。

. v与偏心率的关系曲线如图3-27、图3-28所示。

对全圆轴承,压力供油量数.p的表达式为

式中,.i是进口油温下油的粘度;.f是油槽处油膜厚度,由图3-1可查出相对油膜厚度.f/h0值。

. p与油槽形状和尺寸的关系曲线如图3-29所示。

②周向供油槽的供油量。周向供油槽的供油量只有压力供油量.p,当油槽在轴瓦中间时,其计算公式为

式中,.m是计算油温为.m=(.e+.i).2下润滑油的粘度。

(3)摩擦功耗 径向轴承在承载区的摩擦功耗为

. μ=μFv=πμψFDn (3-25)

式中, .为摩擦特性因数,是ε、B/D、β的函数,图3-35~图3-39给出了不.同包角轴瓦在不同宽径比时,.随偏心率.的变化曲线。

.为摩擦特性因数,是ε、B/D、β的函数,图3-35~图3-39给出了不.同包角轴瓦在不同宽径比时,.随偏心率.的变化曲线。

(4)热平衡计算 摩擦力转化为热量,一部分使轴承座及周围空气升温,大部分被润滑油带走,所以控制了油温及轴承温度。润滑油带出的部分称为散热比.,严格计算.十分困难,压力供油轴承通常取.=0.8~1.0,非压力供油轴承通常取.=0~0.2。

因此,润滑油温升的计算公式为

式中,.是润滑油流量;.是轴承的摩擦因数;Δ.是润滑油的温升(℃);.p是油的比定压热容[J/(kg·℃)];.是润滑油密度(kg/m3),对矿物油,可取.p.=1.8×106[J/(m3·℃)]。

图3-1 油槽处的相对油膜厚度(.f/h0)3

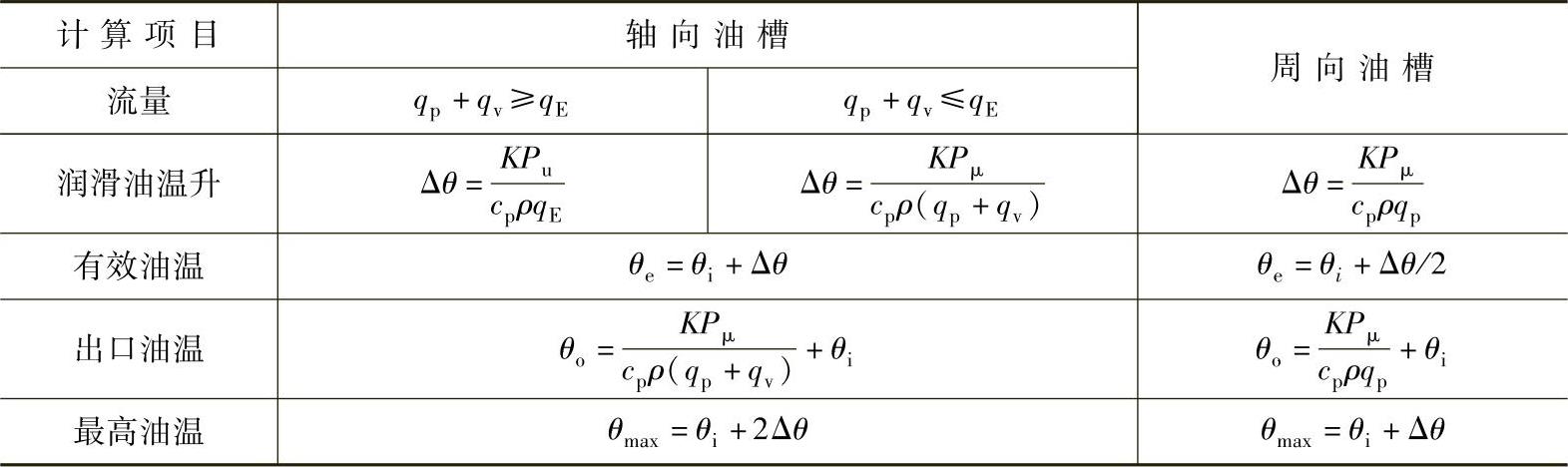

代入不同供油槽形式的流量表达式,润滑油温升的计算公式见表3-7。

轴承油膜中各处的油温是不同的,计算轴承性能时采用有效油温,有效油温、出口油温和最高油温的计算与供油槽形式有关,计算公式见表3-7。

表3-7 油温计算公式

进口油温随出口油温和外部供油装置的散热能力变化,而外部供油装置的散热能力差别极大,因此很难准确计算进口油温。不便计算时,建议取.1=40℃。对于重要的轴承,应在外部供油装置中设置加热器和散热器,以便控制进口油温。

(5)偏位角 轴颈中心与轴瓦孔中心的连心线与载荷作用线所夹锐角称为偏位角.,其值指明了最大油膜厚度和最小油膜厚度的角度位置,因而可以用它确定供油槽的位置。

偏位角与偏心率、包角和宽径比有关,图3-30~图3-34分别给出不同包角轴瓦,在不同宽径比时,偏位角.随偏心率.的变化曲线。

2.动态特性

润滑油膜的刚度和阻尼是描述轴承动态特性的重要参数,它们分别反映油膜压力与轴颈位移、油膜阻尼与轴颈位移速度之间的函数关系。

用刚度系数.ij和阻尼系数.ij来表示刚度和阻尼的大小,将它们的量纲化为1,称为刚度数和阻尼数,它们的表达式为

对不可压缩的牛顿流体,在层流状态下,不考虑轴的变形时,油膜刚度数.ij与载荷数.的关系曲线如图3-40和图3-41所示,油膜阻尼数.ij与载荷数.的关系曲线如图3-42和图3-43所示。

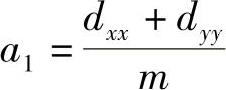

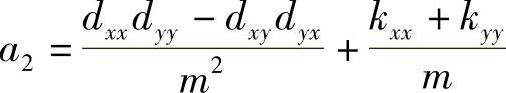

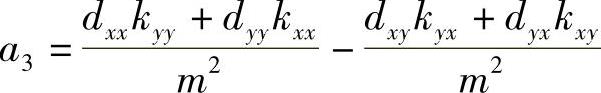

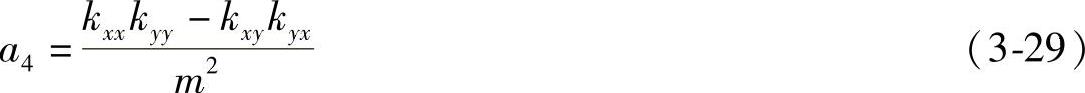

通过特征方程的系数分析进行稳定性判别,特征方程系数的计算公式为

(https://www.xing528.com)

(https://www.xing528.com)

根据Routh-Hurwiyz判别法,在各个系数都为正的条件下,稳定运转的条件是系数行列式的主子式大于零,即

3.参数选择

轴承和轴颈直径名义尺寸相同,轴颈直径由轴尺寸和结构而定。此外,还应满足润滑及散热条件,还需要选择B/d、β、φ等参数。

(1)宽径比B=B/D常用的.值在0.3~1.5之间,.越小,占空间越小,越有利于增大平均压力.、提高轴颈运转稳定性(高速轻载),承载力越小。

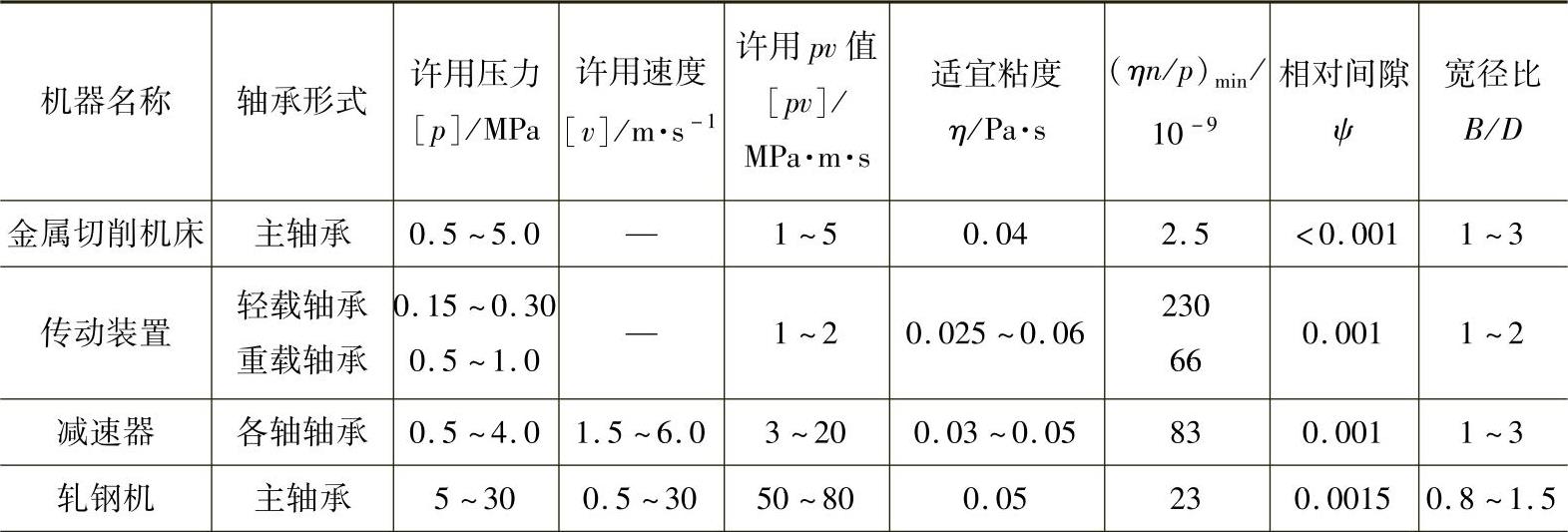

.的选择可用类比法。高速重载:.取小值,避免温升过高;低速重载:.取大值,提高轴承刚性。一般机器常用的.值见表3-10。

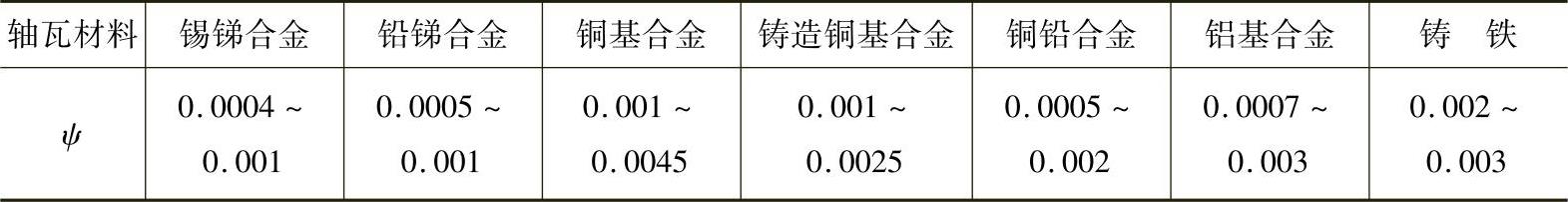

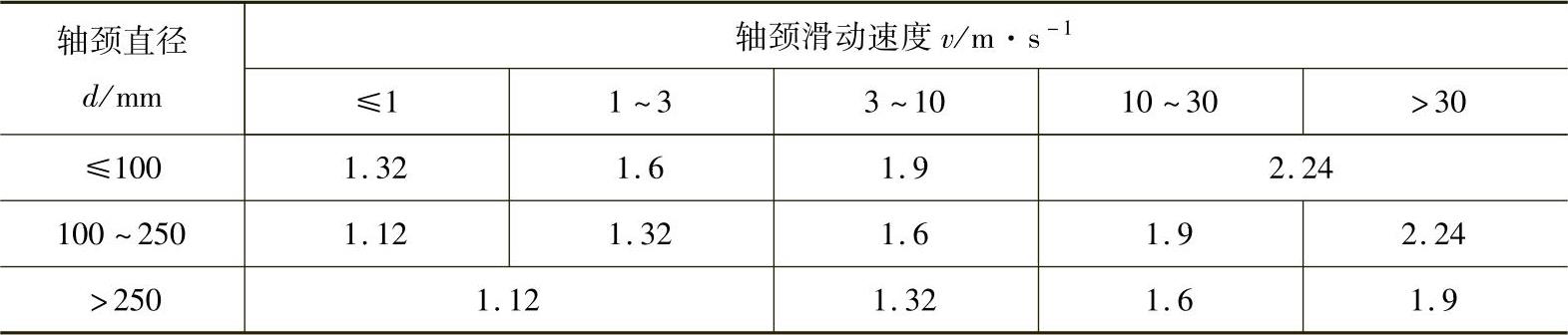

(2)相对间隙.相对间隙通过载荷、速度选取(见表3-8)。如果速度高,选.值大,使流量增大,降低温升;载荷增大,.取小些,可提高承载力。一般轴承可按转速用下式选取相对间隙

表3-8 相对间隙的选取

各种金属轴瓦材料适宜的相对间隙见表3-9。

表3-9 各种金属轴瓦材料适宜的相对间隙

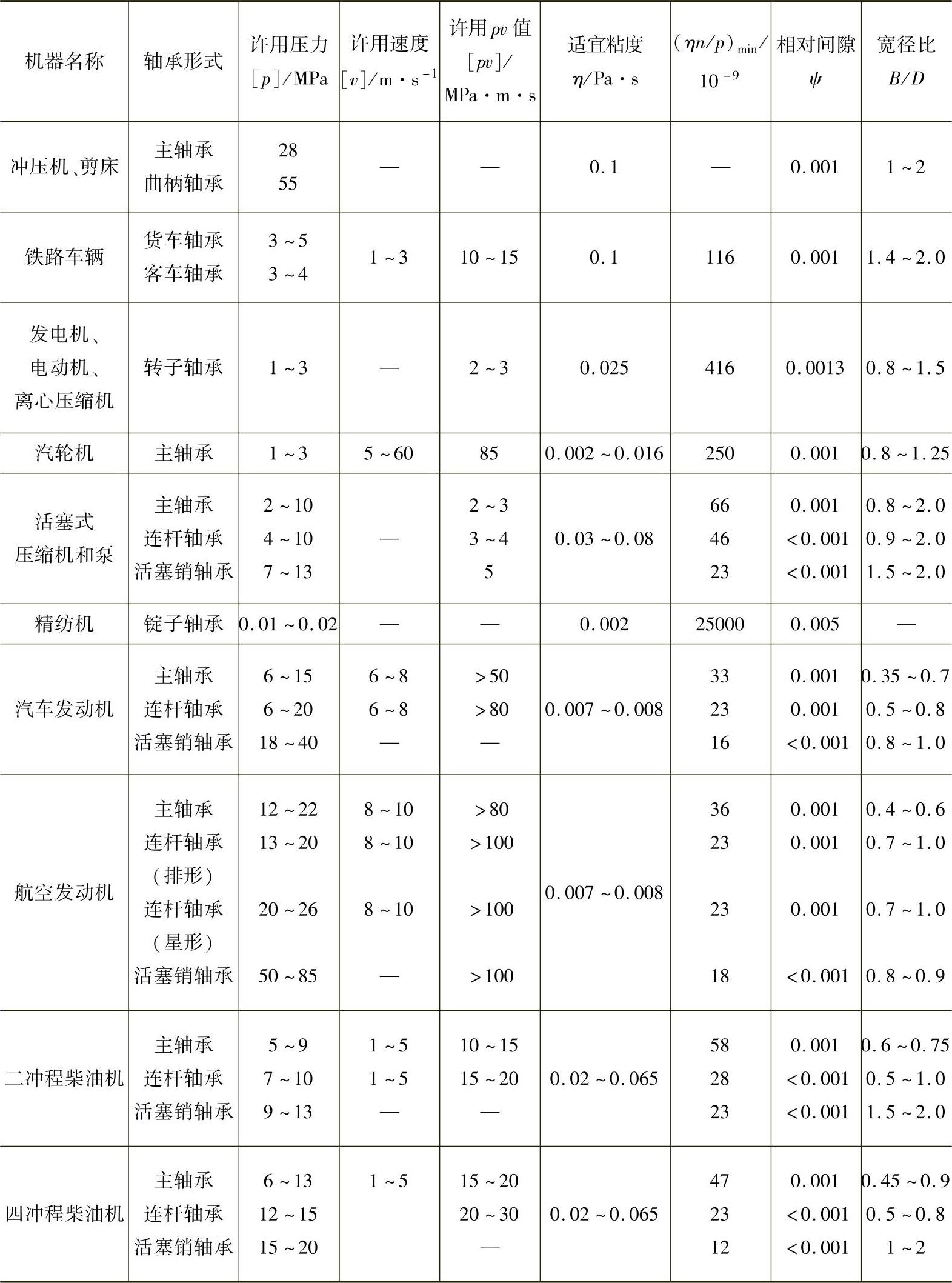

常用机器的轴承相对间隙见表3-10。平均相对间隙的经验值见表3-11。

表3-10 滑动轴承设计资料

(续)

注:本表仅供参考。

表3-11 平均间隙的经验值(‰)

(3)润滑油粘度 选用高粘度润滑油,轴承承载能力高,流量小,摩擦功耗大,因此轴承温升高。但油温高,润滑油粘度下降,因而靠提高润滑油粘度来增加轴承承载能力有一定限制。

一般滑动轴承可根据转速,按式(3-32)选取润滑油粘度,可以保证轴承温升不致过高。

式中,.是润滑油粘度(Pa·s);.是轴颈转速(r/s)。

计算所得粘度应为有效油温下的粘度。

(4)最小油膜厚度的极限值 为确保滑动轴承在液体润滑状态下安全运转,应限定最小油膜厚度极限值,以使磨损降到最低程度和减小轴承对装配、制造误差的敏感性。

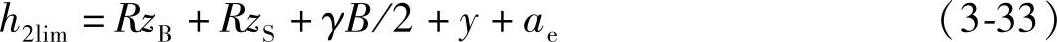

表征由混合摩擦过渡到流体摩擦的最小油膜厚度极限值的计算公式为

式中,RzB是轴瓦表面轮廓最大高度;RzS是轴颈表面轮廓最大高度;.是轴颈倾斜角;.是轴挠曲变形在轴承端面出现的挠度;.e是有效波纹度。

对中间受载的双支点轴,挠度.的计算公式为

对悬臂受载的双支点轴,挠度的计算公式为

式中,.是轴的支撑跨距,.是悬臂距离。

用式(3-33)计算最小油膜厚度极限值十分困难,当Rz≤4μm时,滑动表面的几何误差很小,装配良好,润滑剂经过仔细过滤,可以按表3-12给出的经验值确定最小油膜厚度极限值.2lim。

表3-12 最小油膜厚度的极限值 (单位:μm)

(5)轴承允许的极限温度.Blim以出口油温.o代表轴承温度.B,轴承允许的极限温度.Blim取决于轴瓦材料和润滑油。随着轴承温度的升高,轴瓦材料的硬度和强度将有所下降,对铅基和锡基轴承合金这种低熔点合金,其效应尤为显著。

当温度高于80℃时,以矿物油为基础油的润滑油老化速度将加快。影响润滑油老化速度的还有润滑油总量与润滑油流量的比值。

考虑到轴承温度场的最高温度大于出口油温.o,允许的轴承极限温度.Blim根据经验选取,当润滑油总量.润滑油流量小于等于5时,.Blim=100°C,对于特殊工况可以取115°C;当润滑油总量.润滑油流量大于5时,.Blim=110°C,对于特殊工况可以取125°C。

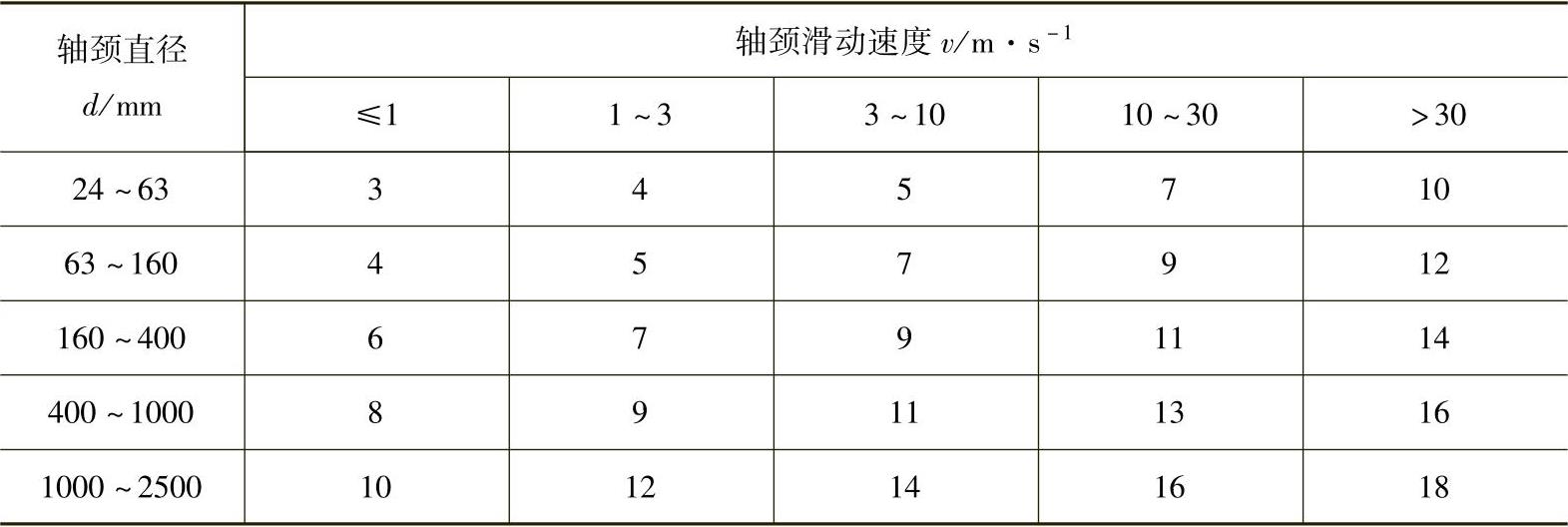

(6)轴承允许的极限压力.lim规定轴承允许的极限压力.lim是为了保证滑动表面的变形不致影响轴承的正常功能和滑动表面不出现裂纹。除轴瓦材料外,影响.lim的决定性因素还有加工方法、轴瓦衬层厚度和几何形状。除此之外,还要考虑轴承是否负载起动。如果轴承起动时压力达到2.5~3.0MPa,就有必要设置一套静压顶起装置,否则滑动表面将会出现过度磨损。

表3-13给出了.lim的经验值。

表3-13 轴承允许的极限压力.lim (单位:MPa)

注:括号中的数值仅用于个别场合和一些特殊条件,如极低的滑动速度。

4.制造公差和表面粗糙度的确定

(1)制造公差的确定 对动压轴承而言,按国家标准规定的公差与配合确定制造公差,难以保证轴承安全运转。为此,应限定相对间隙的偏差。建议该偏差限定为.max≤1.185.m。

当.min≥0.875.m时,轴承孔与轴颈直径的偏差应满足.max-.min=.max .,.min-.max=.min.。

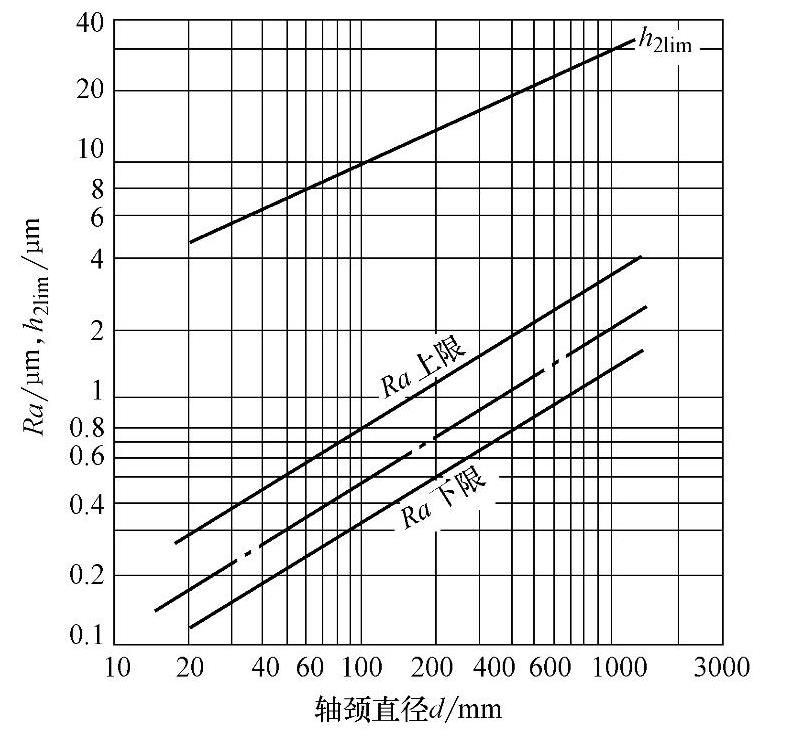

(2)表面粗糙度的确定 通常,轴颈和轴瓦孔表面轮廓算术平均偏差之和RaB+RaS应不大于.2lim的1.10~1.5。图3-2可供按最小油膜厚度极限值.2lim,选取RaS和RaB时参考。考虑到加工孔与轴的难易系数不同,一般轴颈表面粗糙度系数值小于轴瓦孔的,建议..S按图中下限取,而RaB按上限取。

图3-2 选取表面粗糙度的参考曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。