1.工艺分析

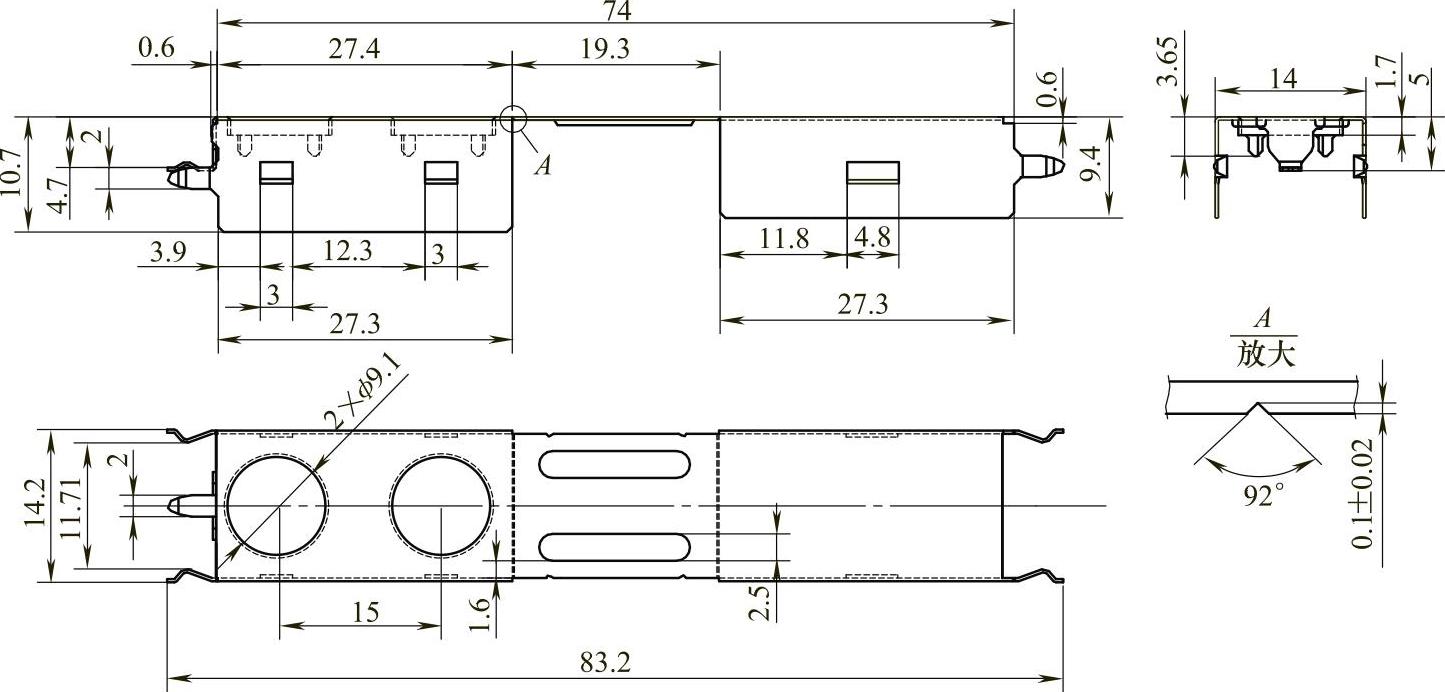

图2-53所示为键盘与电脑主机连接的键盘接插件外壳,材料为SPCC,板料厚度为0.3mm。该制件在冲压中,需经过多工序的弯曲成形,其数量无论多少,均可经合理分解后,按一定的成形顺序要求设置在不同的冲压工位上。因制件材料较薄,而且带料在连续不断地冲压,送进过程中冲件与载体间的连接强度也不断地降低。因此带料的导料方式和每步工序定距形式是否合理采用,对制件在生产中的稳定性十分重要,在排样设计时应充分考虑这一点。

图2-53 键盘接插件外壳

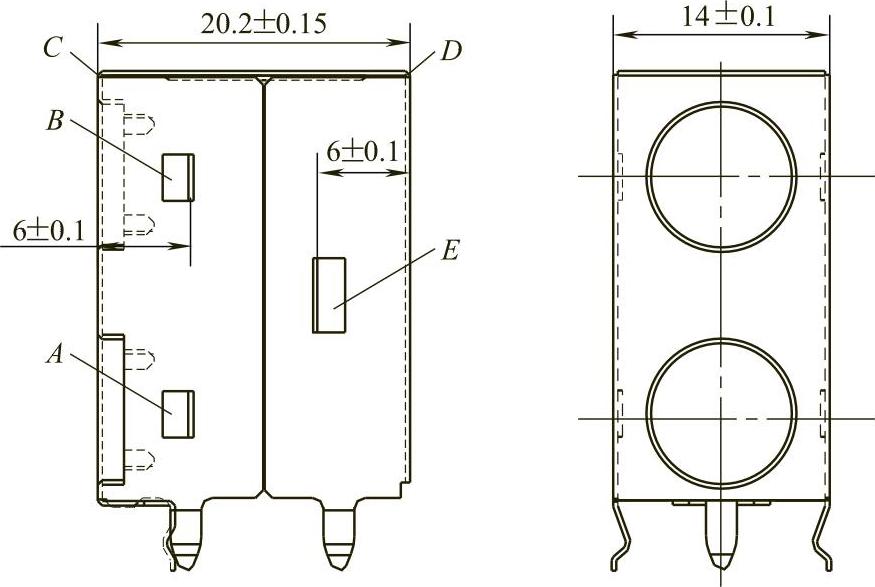

该制件的安装过程如下(图2-54):首先把A、B处的卡口同时按入塑料件中相对应的卡口中扣紧;用手工将C处弯曲成90°;然后将D处也用同样的方法弯曲成90°;把E处的卡口也按入塑胶件中即可。考虑C处同D处的90°弯曲是用手工操作,经分析在其制件弯曲线相应处,设计工艺压线结构见图2-53的A放大图。

2.排样设计

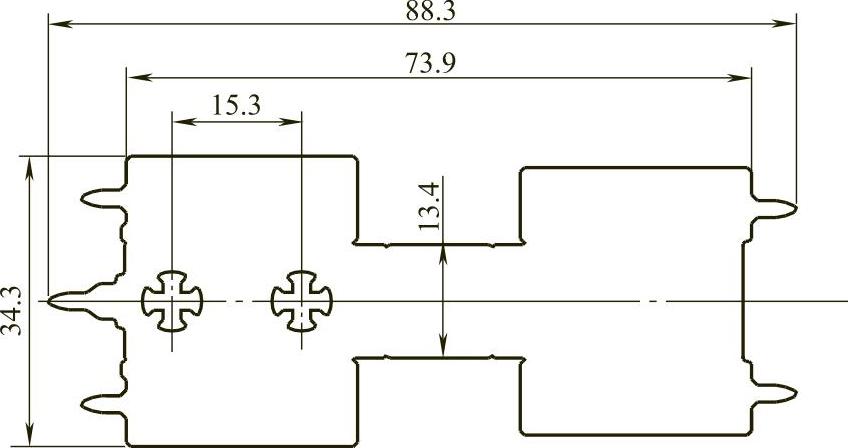

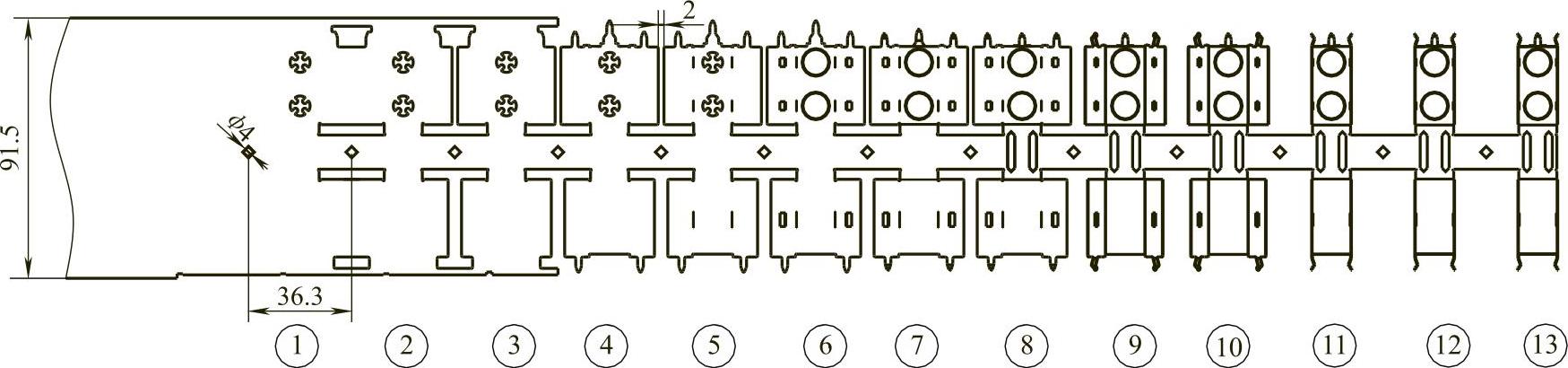

该制件有毛刺方向的要求,须向下弯曲成形才能达到。计算出毛坯总长度为88.3mm,制件展开图见图2-55。为了提高材料利用率,各工位间排列紧凑,其间距为2mm。进行了

图2-54 外壳装配后零件简图

图2-55 制件展开图

多种排列形式的比较,因制件两端有五处爪形弯曲,只能采用一出一排列,以带料本体为中间载体的排样方式较合理,排样图见图2-56。具体工位如下:

工位①:冲导正销孔,冲切侧刃。

工位②、③:冲切废料。

工位④:冲切两边废料。

工位⑤:压线。

工位⑥:翻孔,切舌。

工位⑦:弯曲,压线。

工位⑧:打凸包。

工位⑨:弯曲(135°弯曲)。

工位⑩:空工位。

工位(11):弯曲(90°弯曲)。

工位(12):空工位。

工位(13):冲切载体(制件与载体分离)。(https://www.xing528.com)

该制件有多处弯曲成形,考虑带料的厚度较薄及部份凸模较狭窄,因此分别在多个工位上进行冲切,而与成形部位相关联的必须先冲切,这样带料的连接处就逐步减小,可能影响其送料的强度。带料以两侧直边为导向送料,带料的送进以侧刃为粗定距,以设置在中间单排导正销孔为精定距,导正销孔的直径确定为φ4mm。

图2-56 排样图

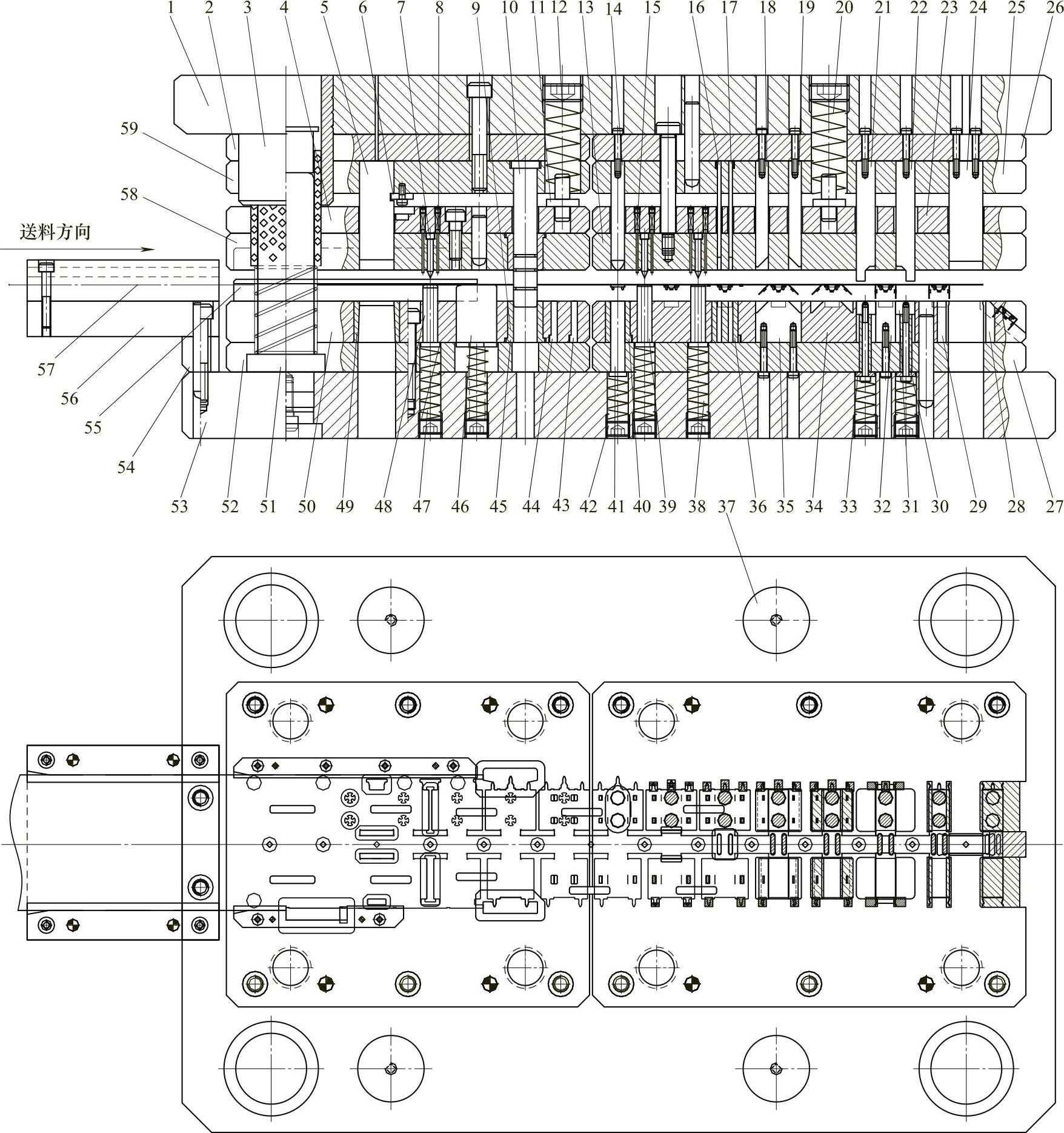

3.模具结构设计

图2-57所示为键盘接插件外壳多工位级进模结构。该模具结构紧凑,为了确保制件的精度,模架采用4个精密的滚珠钢球导柱、导套导向,而模板内各设计了8套精密的小导柱、小导套导向。该制件的年产量较大,其凸模采用快速更换结构,而凹模采用镶拼式快拆结构,以便维修。

因带料厚度较薄,制件的本体为载体,导料系统采用外导料板57和内导料板55对带料导向。为了保证带料浮起与平稳送进,在两侧内导料板下设置了双排顶杆托料,在模具中心设置了中间单排套式顶料杆托料。

该模具凸模、凹模等各零件材料采用SKDII(热处理硬度为60~62HRC);凸模固定板、卸料板、下模板采用Cr12MoV(热处理硬度为55~58HRC)。凸模与凸模固定板的配合间隙单面为0.005mm;凸模与卸料板之间的配合间隙单面为0.0075mm;导正销与卸料板的配合间隙单面为0.005mm;下模镶件与下模板为零对零配合。

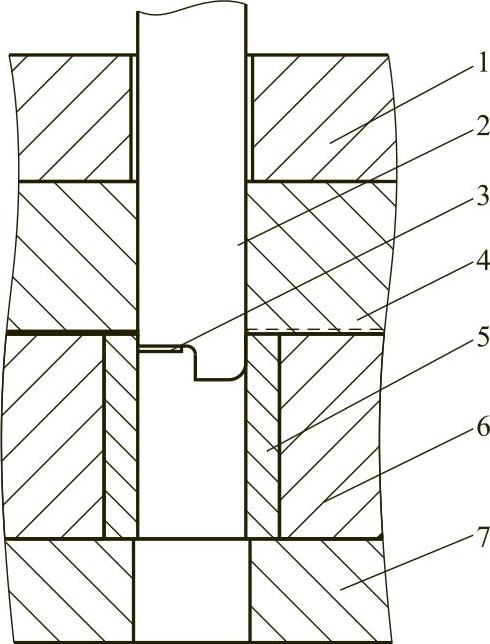

1)防倾侧结构设计。从排样图可以看出,带料的部分边缘是单面冲切。凹模刃口的冲裁间隙是放冲裁这一面,而另外一面间隙是零配零的,当凸模进入凹模冲裁时,造成单边受力,力的方向全部集中在外侧的一面,而凸模在卸料板的间隙下冲压,会倾斜在外侧的一

图2-57 键盘接插件外壳多工位级进模结构图

1—上模座 2、26—固定板垫板 3—导套 4、23—卸料板垫板 5、16、17、18、19、21、22、24—凸模 6—压板 7—导正销 8、41—顶杆 9、45—小导套 10—小导柱 11—弹簧垫圈 12、15、20、38、47—弹簧 13、58—卸料板 14—翻孔凸模 25、59—凸模固定板 27、52—下模板垫板 28、29、32、35、36、40、43、44、49—下模镶件 30—等高套筒 31、46—下浮块 33—等高套筒垫圈 34、50—下模板37—限位柱 39、48—套式顶料杆 42—螺塞 51—导柱 53—下模座 54—承料板垫块 55—内导料板 56—承料板 57—外导料板

边,造成凸模外边的一面刃口与凹模的刃口发生啃模现象,影响制件的外形冲切精度。所以该凸模采用头部有导向防倾侧结构,可以解决上述的问题,使模具在生产中更稳定。结构是:当模具往下冲压时,防倾侧凸模2的导向部分先进入下模镶件5,再进行冲切(见图2-58)。

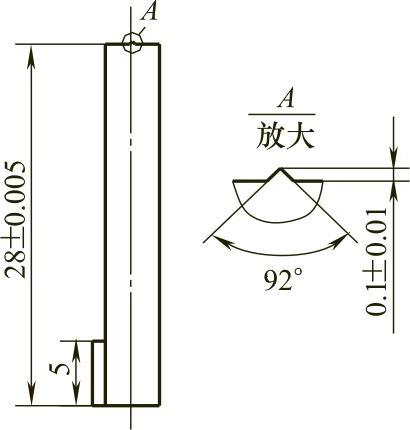

2)压线凸模设计。从图2-53可以看出该制件有六处切舌卡口。从制件的工艺排列是先切舌再弯曲成形。考虑此制件外形较小,不适合斜滑块卸料。当制件进行弯曲成形之后,切舌卡口卡住凹模镶件,导致无法卸料。如果把下模成形与切舌相关联进行让位,则弯曲之后的制件塌角较大,造成制件无法安装。所以在弯曲之前,要设计压线凸模,有助后序的弯曲成形,使冲压出的制件符合装配要求。压成凸模结构详见图2-59。该凸模材料采用SKH-9,热处理硬度为61~63HRC。其加工工艺是先采用快走丝粗加工,然后再用精密磨床精加工。图中(0.1±0.01)mm的尺寸必须控制在公差范围以内。如果此尺寸未达到图纸要求,则会导致制件弯曲塌角大,反之影响制件的强度(图2-53的A放大视图的压线工艺结构同上)。

图2-58 防倾侧结构

1—卸料板垫板 2—防倾侧凸模 3—废料 4—卸料板 5—下模镶件 6—下模板 7—下模垫板

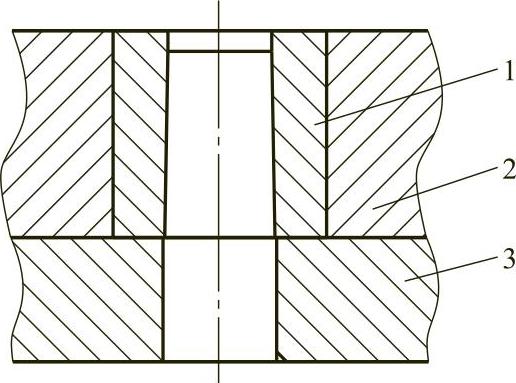

3)快速更换下模镶件。此制件年需求量庞大,冲压速度较快(200次/min),其下模镶件(冲裁刃口)容易损坏,需经常更换。下模镶件的结构如图2-60所示。

该下模镶块外形既不带台阶又无需用螺钉固定。在更换或修模时,用一个销钉或顶杆从下模垫板的漏料孔将下模镶块从下模板内顶出。不必拆卸联接下模板的螺钉及销钉,有时还无需将模具从冲床上卸下。因此更换凹模速度快,而且可保证模具的重复装配精度,提高模具的使用寿命。因该冲压制件的板料较薄,卸料板为弹性压料,所以在生产过程中不带台阶的下模镶块,不会从下模板中跳出。

图2-59 压线凸模

图2-60 下模镶件结构

1—下模镶件 2—下模板 3—下模板垫板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。