1.工艺分析

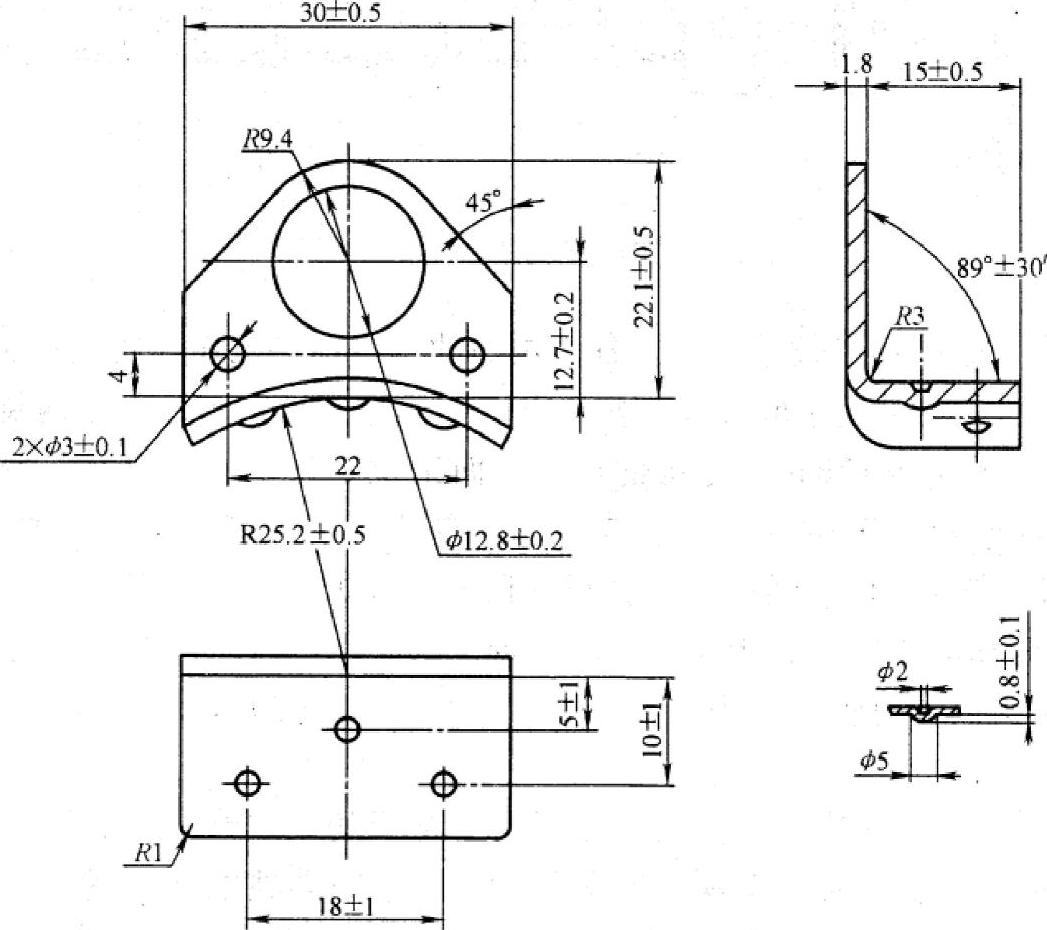

图4-25所示是显像管防爆带上的一个耳环。其材料为SPCC冷轧钢带,料厚1.8mm。外形和尺寸精度都有一定要求。虽然制件冲压后还需滚磨加工,但要求冲压件的毛刺≤0.05mm,三个鼓包直径和高度要一致。尤其是鼓包高度要求严格,必须控制在(0.8±0.1)mm;压弯后角度控制在89°±30′。R弧面是制件的关键位置,不仅尺寸要合格,还要求孤面光滑,无凹坑、拉伤等缺陷,否则在防爆带焊接时,容易产生溅点、虚焊,最后影响整机的质量。由于三个鼓包是在直立的弧面上,如何加工是个难点。

该制件生产批量很大,每年要求1000万件以上。因此,不仅要求模具生产率高,而且要求模具使用寿命长,还要求模具便于维修、调整和使用方便。

生产初期,为了满足使用急需和基于对该制件形状尺寸等技术要求,严格控制还不是太有把握,曾采取单工序,经落料→压弯→压包→冲孔四道工序、四副模具,分别由四个生产工人占用四台冲压设备,还要有一名检验人员随时巡回抽检,一遇到质量问题便停机待工。由于效率低,严重地影响了生产任务的完成。经分析,决定采用多工位级进模生产。

图4-25 耳环

2.排样设计

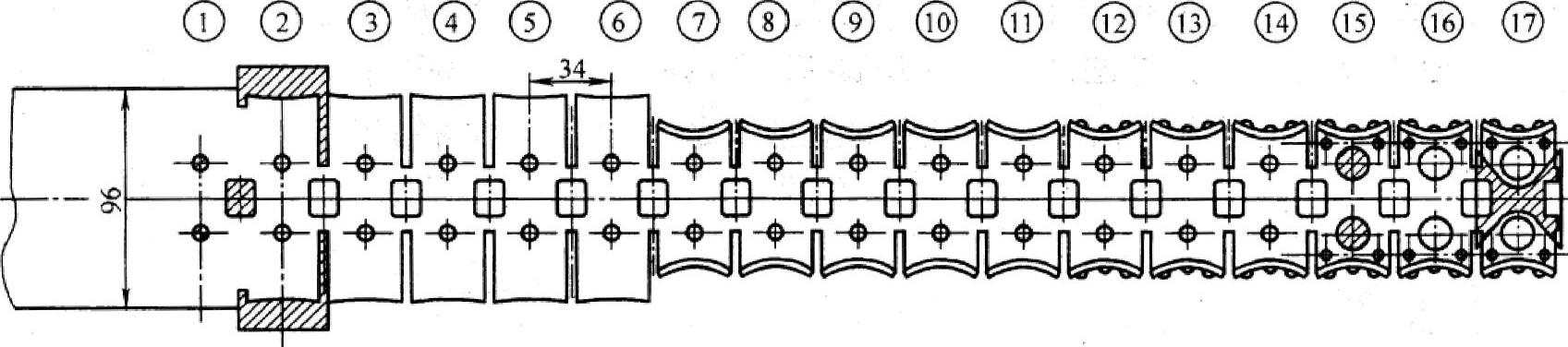

为了提高生产效率和节约材料,采用了对称排,在压力机冲一次行程中出二件的排样形式。根据制件的特点,为了保证制件的质量,在工序的顺序方面,冲切外形废料、压弯工序在前,打包工序在中间,最后为冲孔、切断载体分离制件。排样图见图4-26,共设有十七个工位。其冲压内容由冲切外形废料、压弯成形、打包及冲孔切断四个单元组成。考虑到这四个单元的模具都采用独立的子模具,安装在一大模架上,安装子模具必须有足够的空间;又因为冲切外形废料、打包、切断单元在冲压过程中,凹模平面基本保持同一水平,工作工位排列可以紧凑些。成形部分有一高度差,当推板顶起时,高于其他三部分一个成形高度,所以压弯成形部分应离切外形和打包部分稍远比较好,这样有利于带料的送进和运行,减少带料运行过程中的变形。因此,排样中有较多的工位是空工位。具体工位如下:

工位①:借用制件孔φ(12.8±0.2)mm冲导正销孔φ6.5mm,作为以后工位定距导正用;并在两制件切断的中间废料处,冲一长方孔14mm×12mm,此孔也是为后面工位定位用。

工位②:冲异形双侧刃定距兼冲切制件间多余废料。

工位③~⑥:空工位。

工位⑦:向上压弯89°。

工位⑧~(11):空工位。

工位(12):打包(由内向外打)。

工位(13)、(14):空工位。

工位(15):冲三个圆孔,冲φ12.8mm孔的废料。由于其上已冲过φ6.5mm孔,因此冲下的废料为一圆垫圈,不仅废物利用,也提高了材料的利用率。

工位(16):空工位。

工位(17):冲切载体,制件与载体分离。

图4-26 排样图

3.模具结构设计

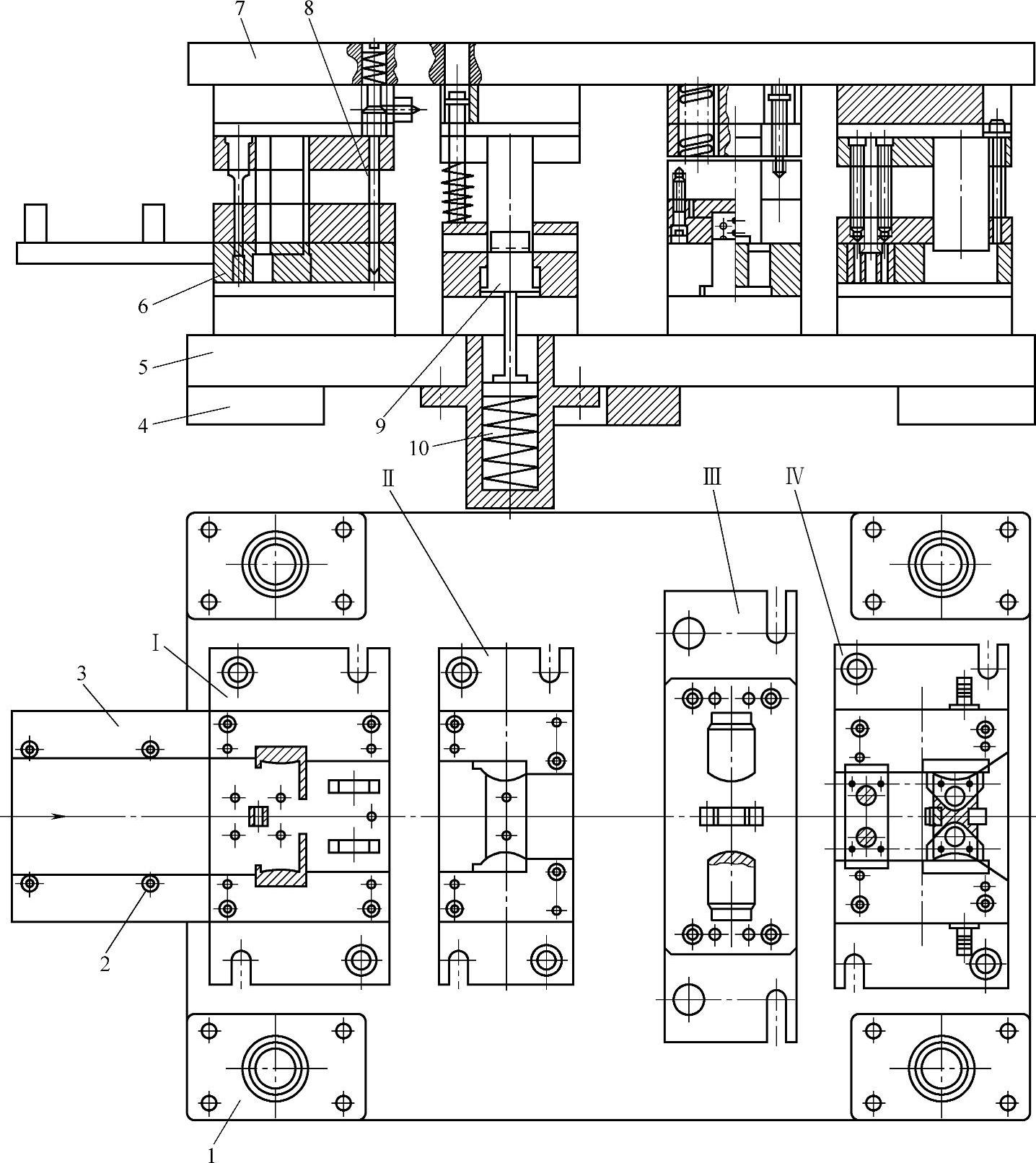

图4-27 耳环集成式多工位级进模结构

Ⅰ—冲切外形子模具 Ⅱ—压弯子模具 Ⅲ—打包子模具 Ⅳ—冲孔切断子模具 1—独立滚动导向副 2—导料柱 3—外导料板 4—下垫脚 5—大模架下模座 6—凹模 7—大模架上模座 8—安全检测销 9—下推板 10—弹顶器

图4-27所示为耳环集成式多工位级进模结构。此模具的结构不同于常规的多工位级进模结构。这是在一套大模架上装有四副(Ⅰ~Ⅳ)独立的子模具。根据排样安排,四副独立子模具分别完成冲切外形废料、压弯成形、打包及冲孔切断分离制件的冲压任务。各子模具由圆柱销定位,并由螺钉分别固定在大模架上。各子模具间均保持一定的距离,并符合步距不变的原则,调整好它们之间相互位置,符合级进冲压的要求。

大模架的上、下模座较厚,上面装有四对独立式滚动导柱,每副子模具也都装有滚珠导柱,因而模具在使用过程中,刚度、导向性、稳定性较好。小模具的拆装比较方便,对维修十分有利。各子模具圆柱销的位置孔由坐标镗加工保证精度。(https://www.xing528.com)

大模架下模座5的底面,左、中、右分别垫有下垫脚4。其主要作用是增大模具闭合高度,使模具的最小闭合高度达到大于压力机的最小装模高度范围,否则模具不能使用。并且有了下垫脚4以后,大模架下模座5与压力机台面之间存在一定空间,有利于观察冲压过程中的漏料情况。

模具安装在1100kN开式压力机上,冲压速度为50~60次/min。

(1)冲切外形废料子模具

这部分实际上是一副简单的小型冲裁级进模。结构完全和常规的三板式级进模相同,卸料板为弹压式结构,凹模为整体结构,采用强度和耐磨性较高的高铬工具钢Cr12MoV制造,淬硬至60~62HRC。刃口有效高度小于10mm,冲压时凸模进入凹模适当多一些,正常情况下使凹模内的料不超过三片,这样对凹模寿命有利。凸模采用W18Cr4V高速钢制造,淬硬至62~66HRC。

冲压时,带料由自动送料装置经导料板和导料柱沿正确方向送入模具后,完成在制件的φ6.5mm孔(作为以后的导正销孔使用),冲长方孔和在带料的两侧通过异形侧刃切去废料等冲切任务。第③工位设有安全监测装置,一旦料不到位,探头缩回,机床停止工作。

(2)压弯成形子模具

这是一副带有压料和推料装置的压弯成形模。自由状态下,下推板9高出Ⅰ子模具凹模6平面约7mm;压弯成形开始时,利用圆孔的导正定位,上凸模将料压紧状态下,两侧边料向上弯成89°,并形成弧面;压到底时,即下推板9底平面与Ⅱ子模具下模座平面压死,起到整形作用。此时的下推板9的上平面比凹模6平面低7mm,以减少带料在冲制过程中的弯曲变形。

下推板下设专用弹顶器,固定在大模架的下模座上(伸出部分正好在压力机台面孔里)。弹压力大小不仅要足够,而且能可调。弹顶器是由十几块φ80mm×20mm的真空橡皮组成。

压弯凹模的工作部分镶有硬质合金,凸模采用Cr12或Cr12MoV制造,硬度为58~62HRC。凸、凹模之间间隙取料厚加0.01~0.02mm。弯曲凹模圆角为2~3mm,表面粗糙度Ra≤0.4μm。

(3)打包子模具

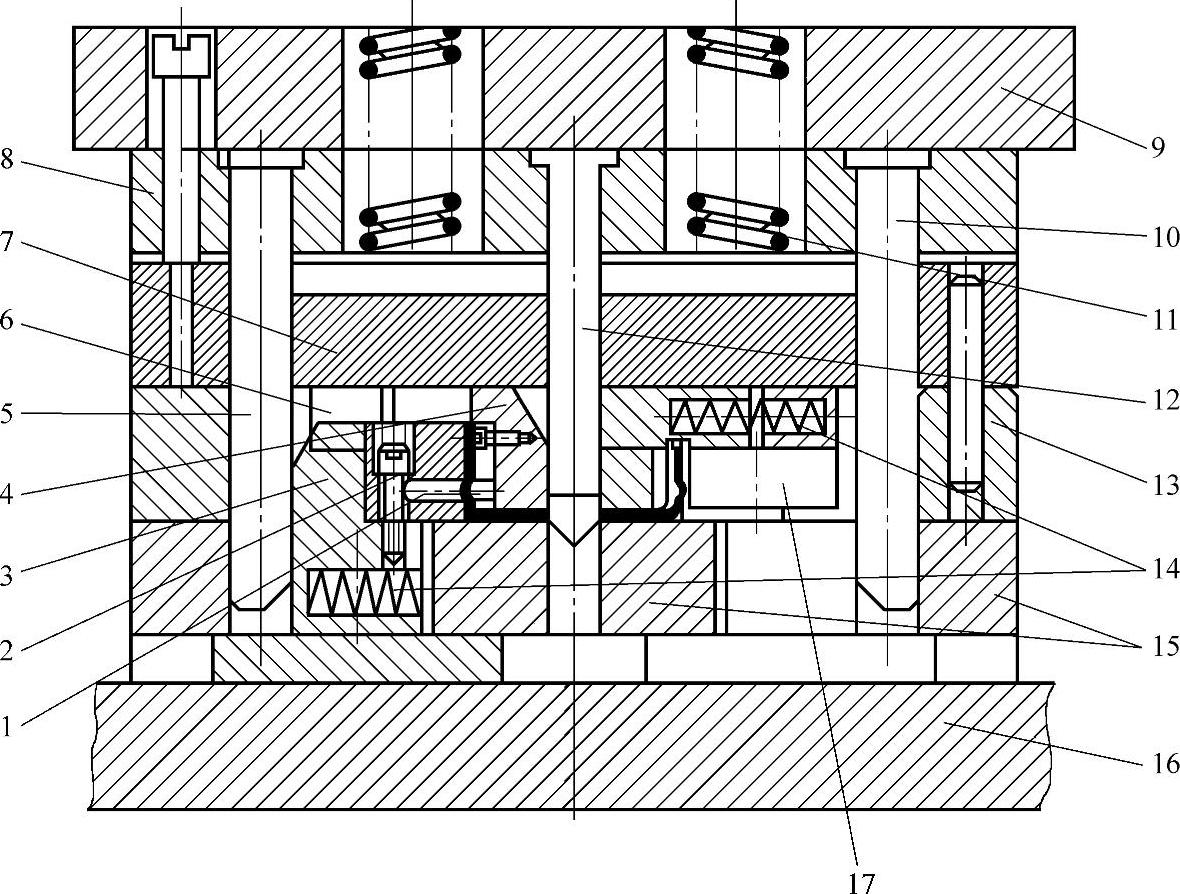

图4-28所示为打包模的侧剖面结构简图。在图4-27中的安装位置为Ⅲ所示。其动作过程是上模板9下行,在左、右斜楔5的作用下,推动左、右滑块3,随同凹模2送到位,上模继续下行,中间斜楔12开始起作用,将中间滑块4带动打包凸模1用力往外挤压,完成打包工序。上模上行,各滑块在复位弹簧的作用下迅速回到原位,然后进行下一循环。

弹簧11有四个,其外径为φ30mm。自由状态下,弹簧外露上模板9平面约30mm,并且要求四个弹簧齐平。

卸料板7采用SKD11钢制造,淬硬至58~60HRC,由六个螺钉连接,通过固定板8吊在上模板9上。卸料板7与固定板8之间的有效空间为25mm。

图4-28 打包模的侧剖面结构简图

1—打包凸模 2—凹模 3—左滑块 4—中间滑块 5、10—斜楔 6—导轨 7—卸料板 8—固定板 9—上模板 11—弹簧 12—中间斜楔 13—挡块 14—复位弹簧 15—导板挡块 16—下模板 17—右滑块

为了挡住斜楔5,10,免受侧向力,卸料板7上装有挡块13。每块挡块用二个φ8mm圆柱销及螺钉固定。

打包工作过程中力量较大(约有60kN),除靠斜楔5、10、12自身的刚性外,导板挡块15分别对两侧斜楔5、10和中间斜楔12起到定位和稳定作用。打包时挤压力较大,又是自动化连续生产,斜楔和滑块间产生的摩擦热不可避免,其中滑块3、4、17负载最大,为此,滑块的材料选用W18Cr4V,淬硬到60~63HRC;并且在卸料板中间加有油槽,保证运动副及时得到润滑,使生产顺利进行。

中间滑块4在导轨6中运行,必须保持松紧合适、活动自如,它们间应有良好的间隙配合。复位弹簧14要能使中间滑块4复位到预定位置,这样在斜楔12工作时,做到滑块受力均匀,左右滑块3和17同时工作,不会出现有先有后的不正常现象。

打包凸、凹模采用镶件结构,对保证包的大小、高低及角度等控制过程中,维修、调整较为方便。

(4)冲孔和切断分离子模具

此部分工作工位有二个,即冲二个φ3mm孔和φ12.8mm大孔为一个工作工位,另一个工作工位即切断废料分离制件。冲下φ12.8mm孔的废料正好是一个可利用的垫圈。

模具的凹模全部采用YG20硬质合金,做成镶拼件,刃口有效高度为4~5mm。镶拼件通过凹模固定板固定,并由导板紧压,导板上有气孔,每冲一次把切断分离后的成品耳环吹入到容器内。

凸模采用SKD11,淬硬至60~62HRC。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。