一、零件图样分析

1.结构特点

该反光镜后盖凹模零件形状比较规则,主要由内凹曲面、锥平面和平面组成,曲面连接处有3mm圆角。

2.材料与毛坯

该反光镜后盖凹模零件材料为铝(YL12),其可加工性较好。根据零件图的尺寸,且考虑到最外轮廓周边不需要加工,故可选择尺寸为85mm×55mm×35mm的铝块作为毛坯。

3.主要技术要求

该反光镜后盖凹模零件的主要技术要求为表面粗糙度,分型面处为Ra1.6μm,其余为Ra3.2μm,要求相对较高;同时,零件要棱角倒钝,去毛刺。

二、制定加工工艺

1.数控设备的选择

根据该零件的外形结构特点,且考虑到零件为单件生产,故可选择在加工中心上完成零件的加工。遵循机床规格与零件外形尺寸相适应原则、机床精度与工件加工精度相适应原则和机床生产率与工件生产类型相适应原则,结合车间已有设备可选用功率相当的Fadal-3016L加工中心机床进行零件数控加工。(https://www.xing528.com)

2.定位与装夹方式的选择

在加工中心上安装零件时,应尽量优先选用通用夹具进行装夹。该零件的毛坯为方料,采用通用机用虎钳进行装夹,装夹时可以以毛坯的侧面和底面作为工艺基准。

该零件尺寸不大,选择钳口宽度125mm规格的机用虎钳装夹即可。装夹时,应尽量减少装夹次数,尽可能在一次装夹中完成尽可能多的加工内容。第一次装夹以毛坯面为粗基准进行定位,手动粗、精铣零件底面;然后将零件翻转以已加工面为精基准定位进行第二次装夹,用标准垫块垫高。机用虎钳夹紧后粗、精加工零件。

3.零件加工方案的制定

根据零件图样的要求,应选择合适的数控铣刀,采用符合加工精度的加工方案,以提高经济性和生产的效率。

该零件分型面处的表面粗糙度为Ra1.6μm,可采用ϕ50mm的面铣刀粗、精加工;零件的其余曲面表面粗糙度为Ra3.2μm,可采用粗铣、半精铣、精铣加工方案。粗加工时,受底部ϕ8mm圆及凹圆角的影响不能使用较大直径的刀具,否则半精加工的余量就会很大,容易出现跳刀、断刀等情况,可首先选用ϕ20mm的平底立铣刀粗加工,再选用ϕ10mm的球头立铣刀半精加工,最后选用ϕ3mm的球头立铣刀精加工。

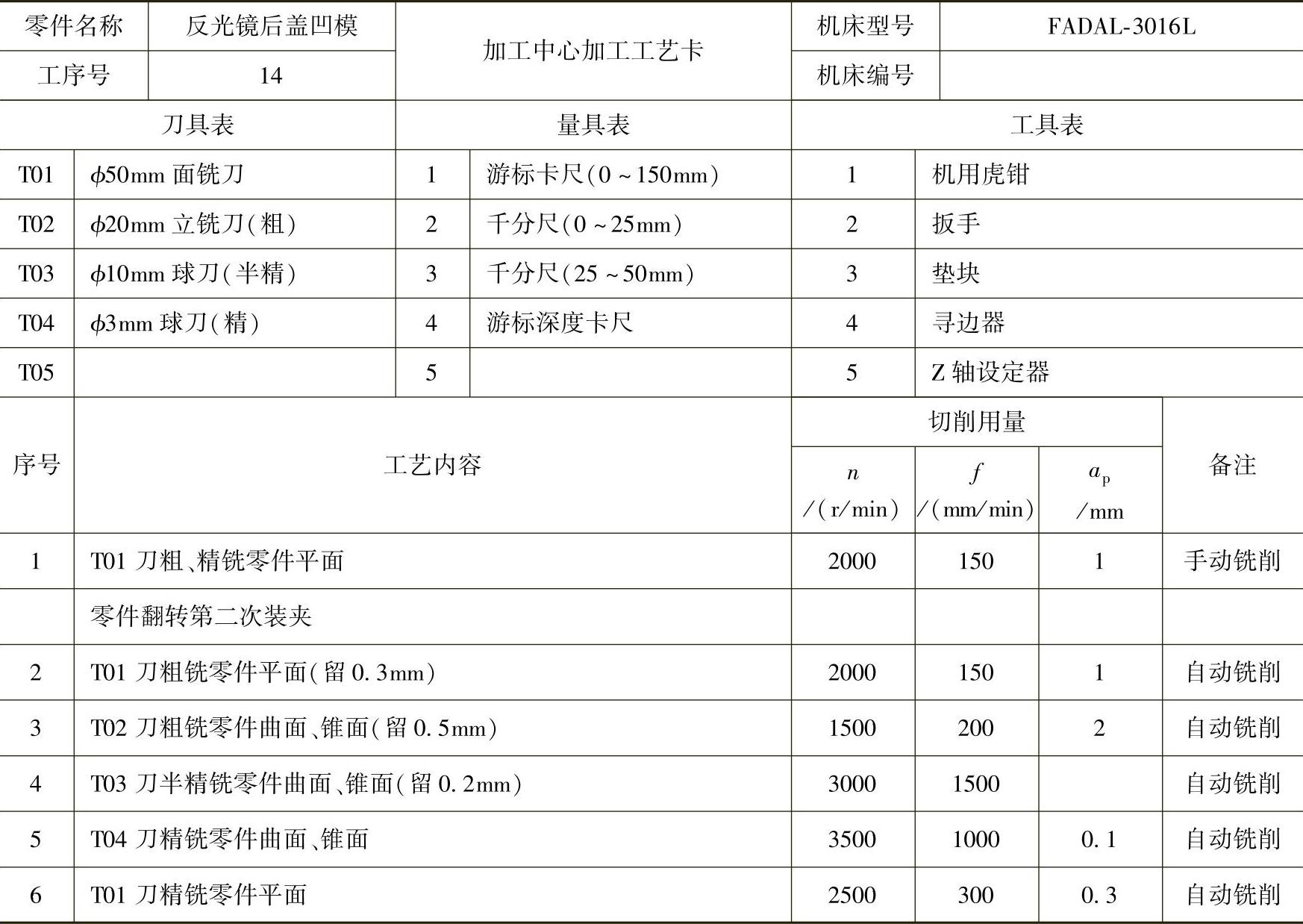

根据车间生产及教学需要,遵循基准先行、先粗后精、先主后次、先面后孔的原则,制定如表5-8所示的反光镜后盖凹模零件的加工中心加工工艺卡。

表5-8 反光镜后盖凹模零件的加工中心加工工艺卡

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。