YL-335B是一个分布式控制的自动生产线,在设计它的整体控制程序时,应首先从它的系统性着手,通过组建网络,规划通信数据,使系统组织起来。然后根据各工作单元的工艺任务,分别编制各工作站的控制程序。

1.规划通信数据

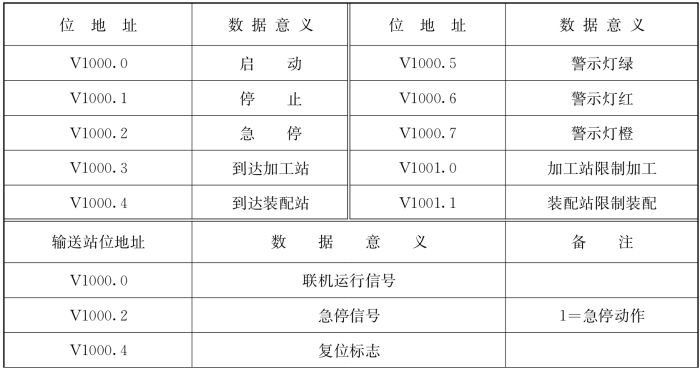

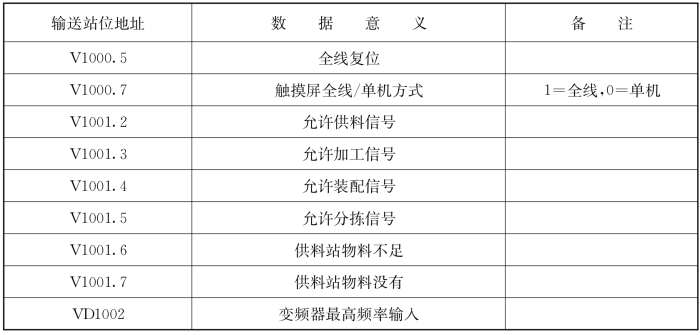

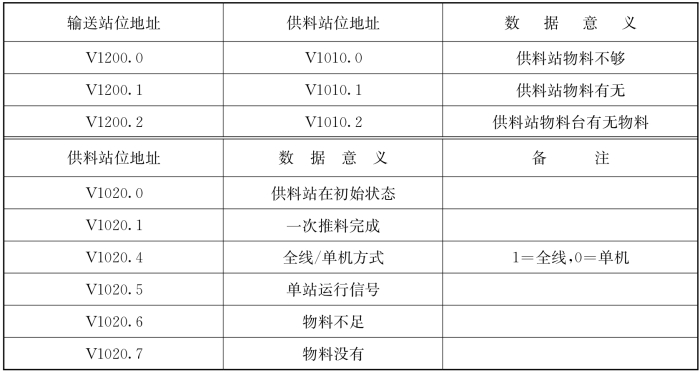

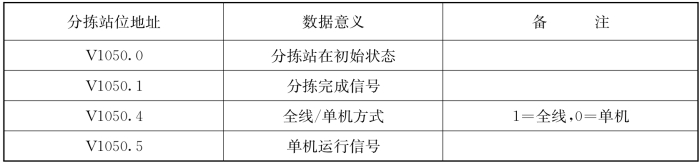

根据任务要求,确定通信数据如表8-4~表8-8所示。

表8-4 输送站(1#站)发送缓冲区数据位定义

(续表)

表8-5 输送站收2#站接收缓冲区数据位定义(数据来自供料站)

表8-6 输送站收3#站接收缓冲区数据位定义(数据来自加工站)

(续表)

表8-7 输送站收4#站接收缓冲区数据位定义(数据来自装配站)

表8-8 输送站收5#站接收缓冲区数据位定义(数据来自分拣站)

2.从站单元控制程序的编制

YL-335B各工作站在单站运行时的编程思路,在前面各项目中均作了介绍。在联机运行情况下,由工作任务书规定的各从站工艺过程是基本固定的,原单站程序中工艺控制子程序基本变动不大。在单站程序的基础上修改、编制联机运行程序,实现上并不太困难。下面首先以供料站的联机编程为例说明编程思路。

联机运行情况下的主要变动,一是在运行条件上有所不同,主令信号来自系统通过网络下传的信号;二是各工作站之间通过网络不断交换信号,由此确定各站的程序流向和运行条件。

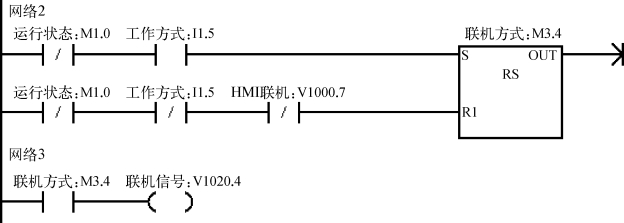

对于前者,首先须明确工作站当前的工作模式,以此确定当前有效的主令信号。工作任务书明确地规定了工作模式切换的条件,目的是避免误操作的发生,确保系统可靠运行。工作模式切换条件的逻辑判断应在主程序开始时进行,图8-26是实现这一功能的梯形图。

图8-26 工作站当前的工作模式的判断

根据当前工作模式,确定当前有效的主令信号(启动、停止等),如图8-27所示。

图8-27 联机或单站方式下的启动与停止

读者可把上述两段梯形图与项目二(供料单元控制系统实训)中图2-22的主程序梯形图作比较,不难理解这一编程思路。

在程序中处理工作站之间通过网络交换信息的方法有两种,一是直接使用网络下传来的信号,同时在需要上传信息时立即在程序的相应位置插入上传信息,如直接使用系统发来的全线运行指令(V1000.0)作为联机运行的主令信号。而在需要上传信息时,如在供料控制子程序最后工步,当一次推料完成,顶料气缸缩回到位时,即向系统发出持续1秒的推料完成信号,然后返回初始步。系统在接收到推料完成信号后,即指令输送站机械手前来抓取工件。从而实现了网络信息交换。供料控制子程序最后工步的梯形图如图8-28所示。

图8-28 供料站一次推料完成

对于网络信息交换量不大的系统,上述方法是可行的。如果网络信息交换量很大,则可采用另一种方法,即专门编写一个通信子程序,主程序在每一扫描周期调用子程序。这种方法使程序更清晰,更具有可移植性。

其他从站的编程方法与供料站基本类似,此处不再详述。建议读者对照各工作站单站例程和联机例程,仔细加以比较和分析。

3.主站单元控制程序的编制

输送站是YL-335B系统中最为重要,也是承担任务最为繁重的工作单元。主要体现在:①输送站PLC与触摸屏相连接,接收来自触摸屏的主令信号,同时把系统状态信息回馈到触摸屏;②作为网络的主站,要进行大量的网络信息处理;③需完成本单元的,且联机方式下的工艺生产任务与单站运行时略有差异。因此,把输送站的单站控制程序修改为联机控制,工作量要大一些。下面着重讨论编程中应注意的问题和有关编程思路。

1)内存的配置

为了使程序更为清晰合理,编写程序前应尽可能详细地规划所需使用的内存。前面已经规划了供网络变量使用的内存,它们从V1000单元开始。在借助NETR/NETW指令向导生成网络读写子程序时,指定了所需要的V存储区的地址范围(VB395~VB481,共占87个字节的V存储区)。同时,在借助位控向导组态PTO时,也要指定所需要的V存储区的地址范围。YL-335B出厂例程编制中,指定的输出Q0.0的PTO包络表在V存储区的首址为VB524,从VB500至VB523范围内的存储区是空着的,留给位控向导所生成的几个子程序PTO0_CTR、PTO0_RUN等使用。

此外,在人机界面组态中,也规划了人机界面与PLC的连接变量的设备通道,整理成表格形式,如表8-9所示。

表8-9 人机界面与PLC的连接变量的设备通道(https://www.xing528.com)

(续表)

只有在配置了上面所提及的存储器后,才能考虑编程中所需用到的其他中间变量。避免非法访问内部存储器,是编程中必须注意的问题。

2)主程序结构

由于输送站承担的任务较多,联机运行时,主程序有较大的变动。

(1)每一扫描周期,除调用PTO0_CTR子程序,使能PTO外,尚须调用网络读写子程序和通信子程序。

(2)完成系统工作模式的逻辑判断,除了输送站本身要处于联机方式外,必须所有从站都处于联机方式。

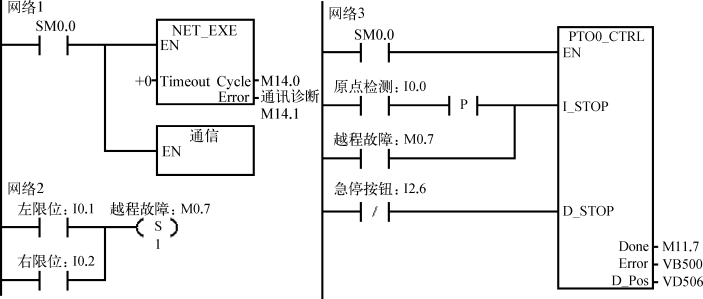

图8-29 NET_EXE子程序和PTO0_CTR子程序的调用

(3)联机方式下,系统复位的主令信号,由HMI发出。在初始状态检查中,系统准备就绪的条件,除输送站本身要就绪外,所有从站均应准备就绪。因此,初态检查复位子程序中,除了完成输送站本站初始状态检查和复位操作外,还要通过网络读取各从站准备就绪信息。

(4)总的来说,整体运行过程仍是按初态检查→准备就绪,等待启动→投入运行等几个阶段逐步进行,但阶段的开始或结束的条件发生了变化。

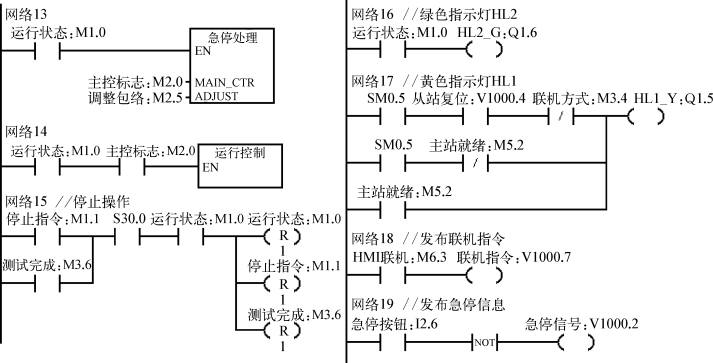

以上是主程序编程思路,下面给出主程序清单,如图8-29~图8-32所示。

图8-30 系统联机运行模式的确定

图8-31 初态检查及启动操作

图8-32 运行过程、停止操作和状态显示

4.“运行控制”子程序的结构

输送站联机的工艺过程与单站过程略有不同,需要修改之处不多,主要有如下几点:

(1)项目七工作任务中,传送功能测试子程序在初始步就开始执行机械手往供料站出料台抓取工件,而联机方式下,初始步的操作应为:通过网络向供料站请求供料,收到供料站供料完成信号后,如果没有停止指令,则转移至下一步,即执行抓取工件。

(2)单站运行时,机械手往加工站加工台放下工件,等待2秒取回工件,而联机方式下,取回工件的条件是收到来自网络的加工完成信号。装配站的情况与此相同。

(3)单站运行时,测试过程结束即退出运行状态;联机方式下,一个工作周期完成后,返回初始步,如果没有停止指令开始下一工作周期。

由此,在项目七传送功能测试子程序基础上修改的运行控制子程序流程说明如图8-33所示。

5.“通信”子程序

“通信”子程序的功能包括从站报警信号处理、转发(从站间、HMI)以及向HMI提供输送站机械手当前位置信息。主程序在每一扫描周期都调用这一子程序。

(1)报警信号处理、转发包括:

①供料站工件不足和工件没有的报警信号转发往装配站,为警示灯工作提供信息。

②处理供料站“工件没有”或装配站“零件没有”的报警信号。

③向HMI提供网络正常/故障信息。

(2)向HMI提供输送站机械手当前位置信息通过调用PTO0_LDPOS装载位置子程序实现。

①在每一扫描周期把由PTO0_LDPOS输出参数C_Pos报告的,以脉冲数表示的当前位置转换为长度信息(mm),转发给HMI的连接变量VD2000。

图8-33 运行控制子程序流程说明

②当机械手运动方向改变时,相应改变高速计数器HC0的计数方式(增或减计数)。

③每当返回原点信号被确认后,使PTO0_LDPOS输出参数C_Pos清零。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。