操作步骤如下:

1)选择“面铣”,从刀库中选择直径为16mm的平刀,加工118mm×78mm矩形上表面。在“刀具参数”选项卡中输入进给率:800、下刀速率:400、提刀速率:2000、主轴转速:2000,冷却液:喷油。在“面铣参数”选项卡中输入参考高度:30、进给下刀位置:3,点选“增量坐标”,工件表面:1.0,深度:0.0,Z方向预留量:0.3,勾选“Z轴分层铣深”,设定精修次数:1,精修量:0.2,勾选“不提刀”,其余默认。

2)复制步骤1),将进给率改为400,下刀速率改为200,工件表面:0.0,深度:0.0,不勾选“Z轴分层铣深”,其余默认。

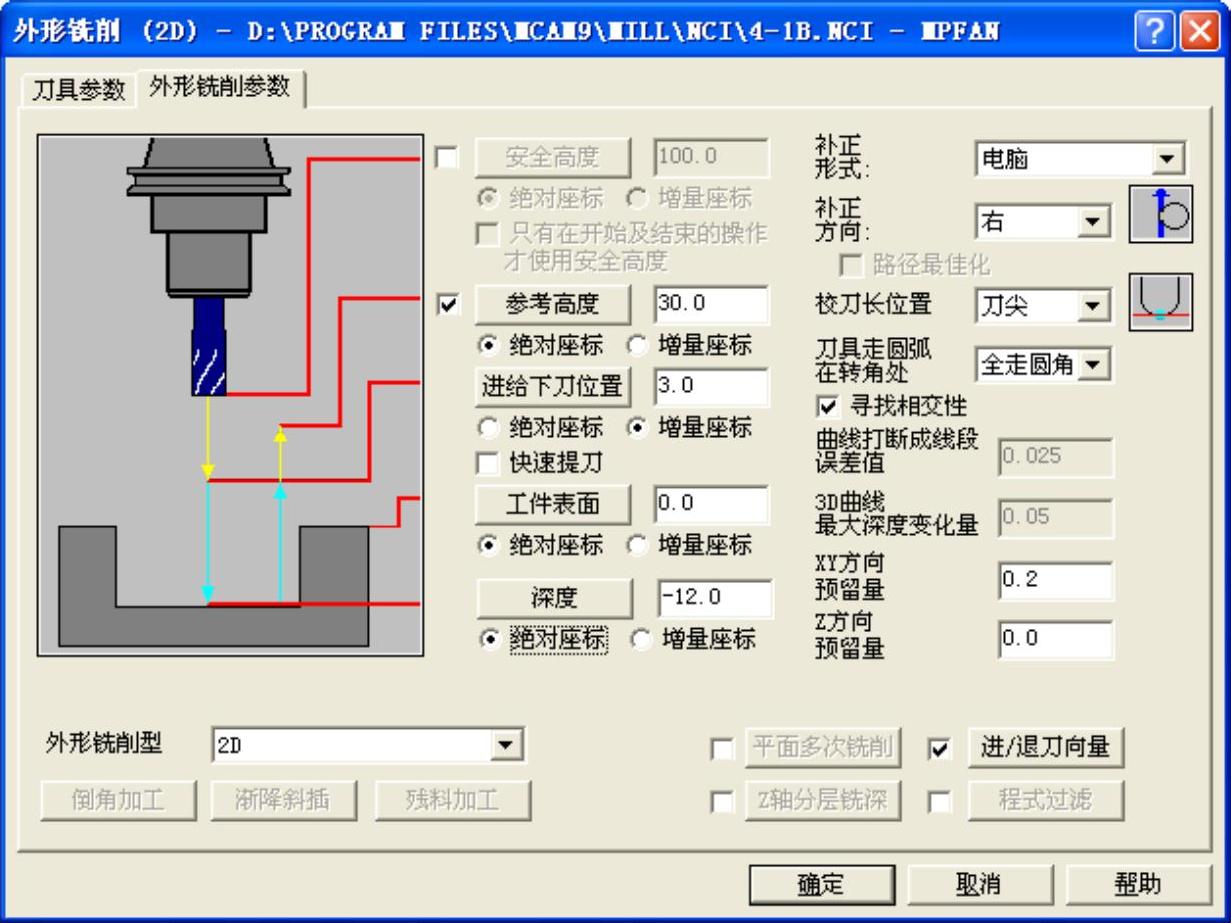

3)选择“外形铣削(2D)”,加工118mm×78mm矩形外形。刀具参数、参考高度和进给下刀位置等均同步骤1),工件表面:0.0,深度:-12.0,XY方向预留量:0.2,Z方向预留量:0.0,补正形式选择“电脑”,补正方向:右,勾选“进/退刀向量”,勾选“封闭轮廓由中点执行进/退刀”,其余默认,如图4-33所示。将步骤1)~3)设定为一个群组,名称为D16。

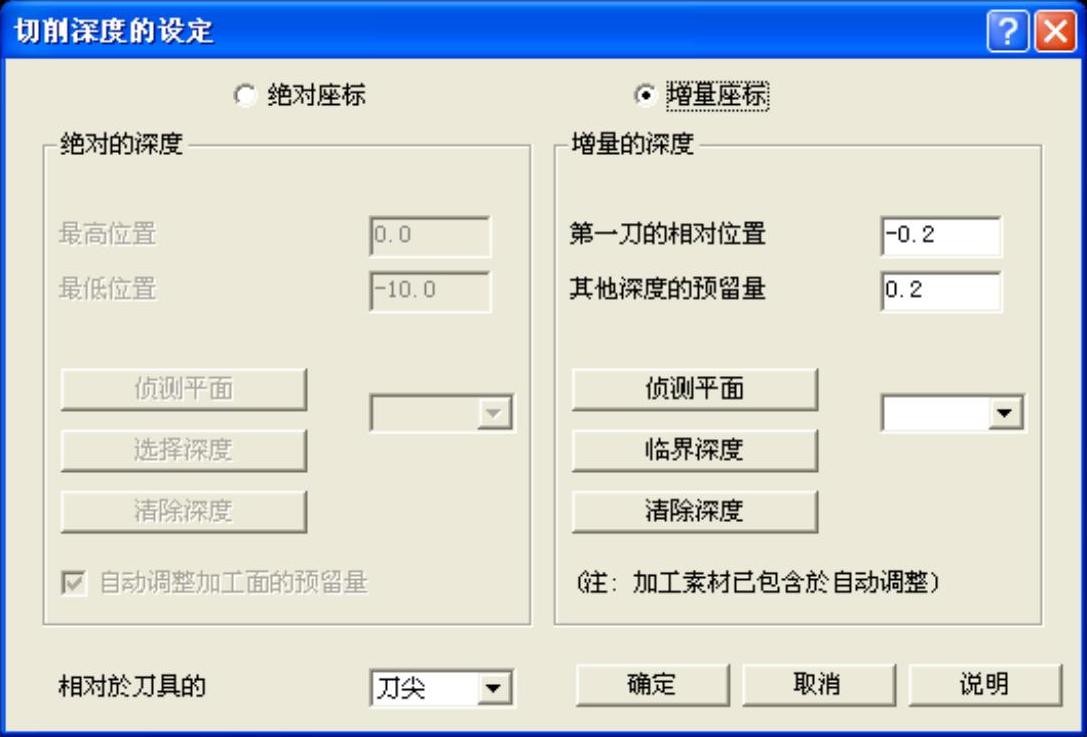

4)选择“曲面粗加工-挖槽”,仍然选择直径为16mm的平刀,刀具参数、参考高度和进给下刀位置均同步骤1),图形选择所有的曲面,切削范围选择118mm×78mm矩形,设定加工的曲面/实体预留量:0.4,刀具的切削范围中刀具位置点选“外”;在“粗加工参数”选项卡中输入Z轴最大进给量:1.0,勾选“由切削范围外下刀”,其余默认;单击曲面加工参数的“切削深度”按钮,在“切削深度的设定”对话框中点选“增量坐标”,设定第一刀相对位置:-0.2,其余默认,如图4-34所示;挖槽参数与4-1A.MC9的步骤4)相同。

图4-33 外形铣削

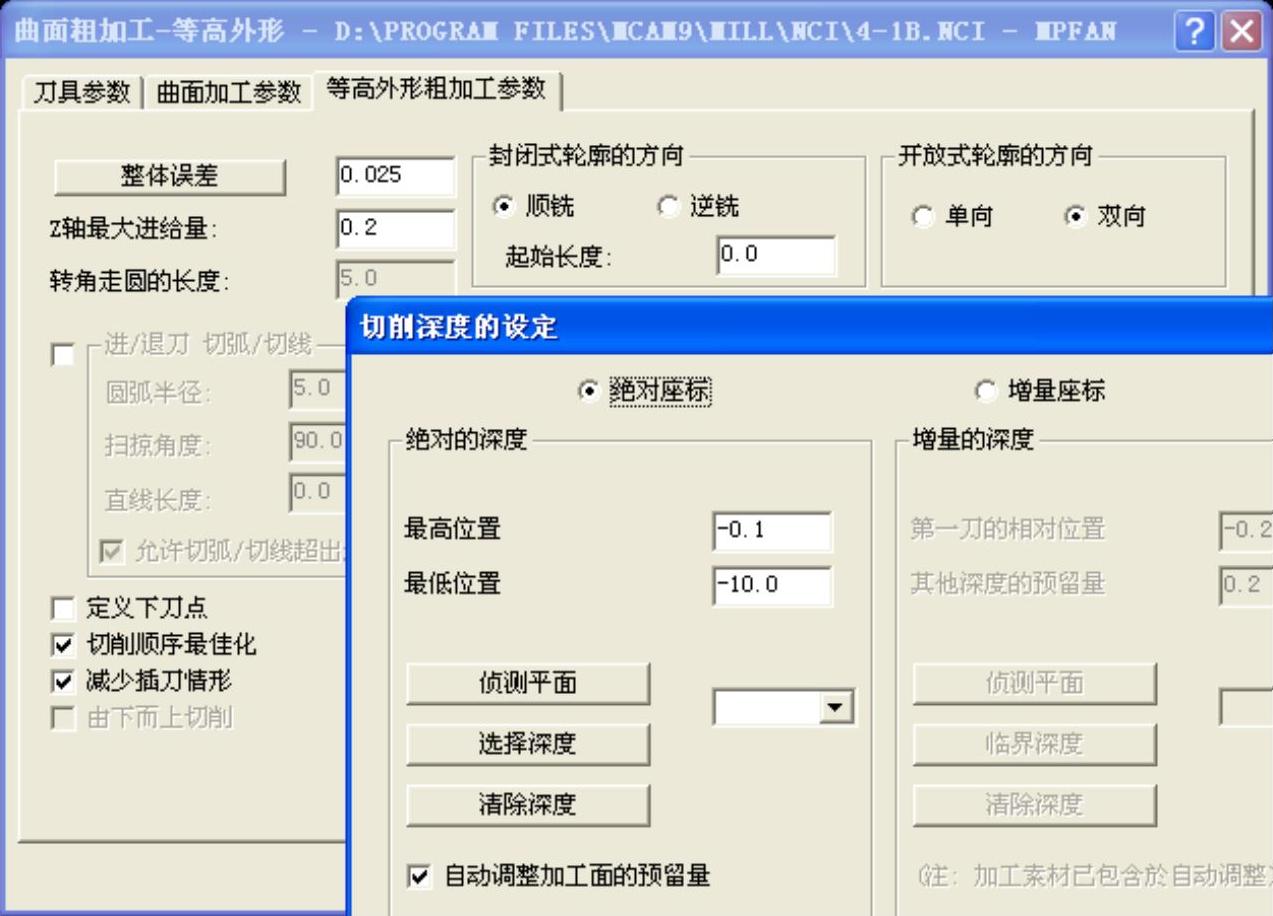

5)选择“曲面粗加工-等高外形”,从刀库中选择直径为6mm的平刀,除将主轴转速设定为2500外,刀具参数、参考高度和进给下刀位置均同步骤1);刀具编号改为3,与反面加工的刀号对应。图形选择所有的曲面,切削范围选择118mm×78mm矩形,设定加工的曲面/实体预留量:0.2,刀具的切削范围中刀具位置点选“外”;在“粗加工参数”选项卡中输入Z轴最大进给量:0.2,勾选“切削顺序最佳化”和“减少插刀情形”,其余默认;单击曲面加工参数的“切削深度”按钮,在“切削深度的设定”对话框中点选“绝对坐标”,设定最高位置:-0.1,最低位置:-10.0,勾选“自动调整加工面的预留量”,其余默认,如图4-35所示。

图4-34 切削深度的设定

图4-35 等高外形参数

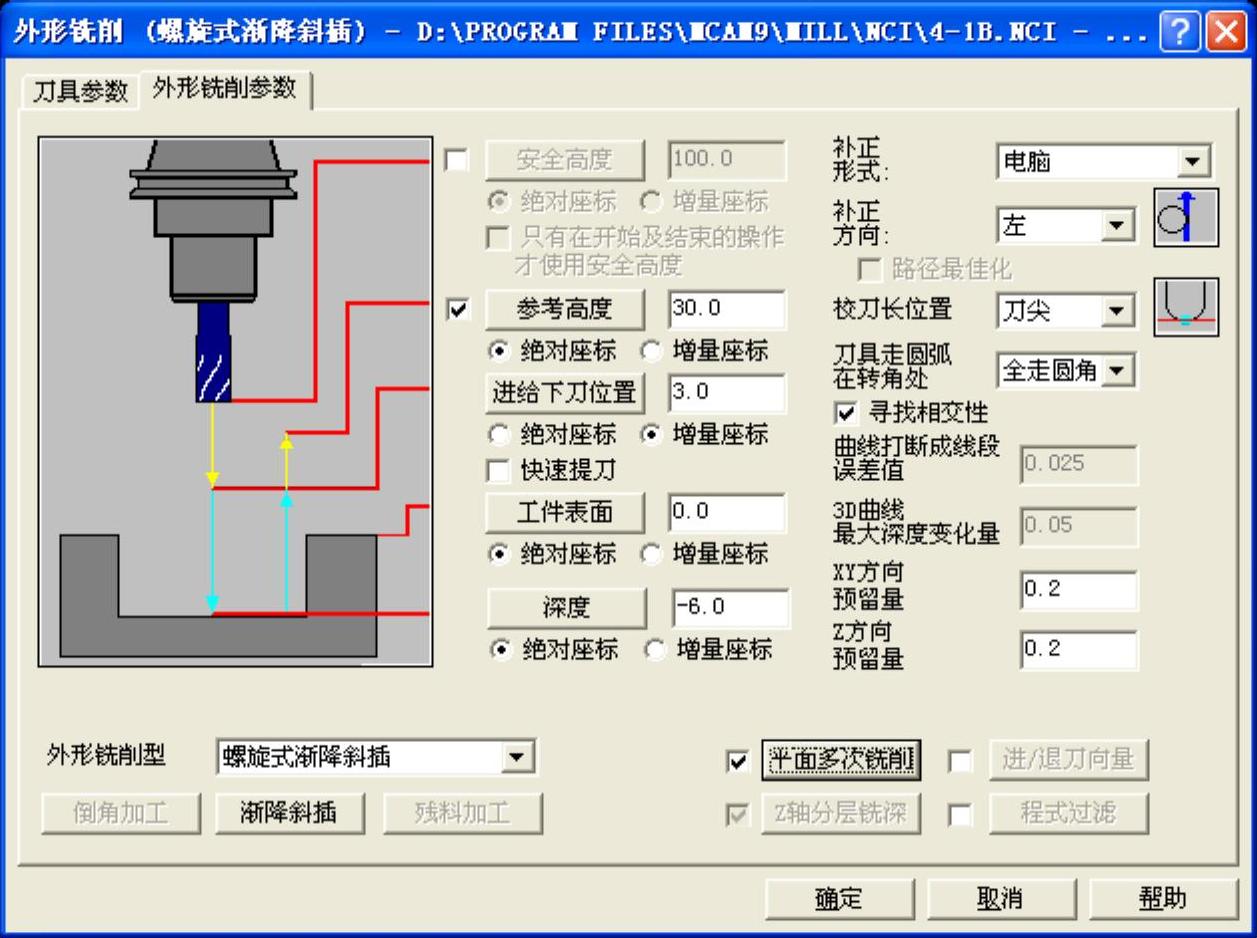

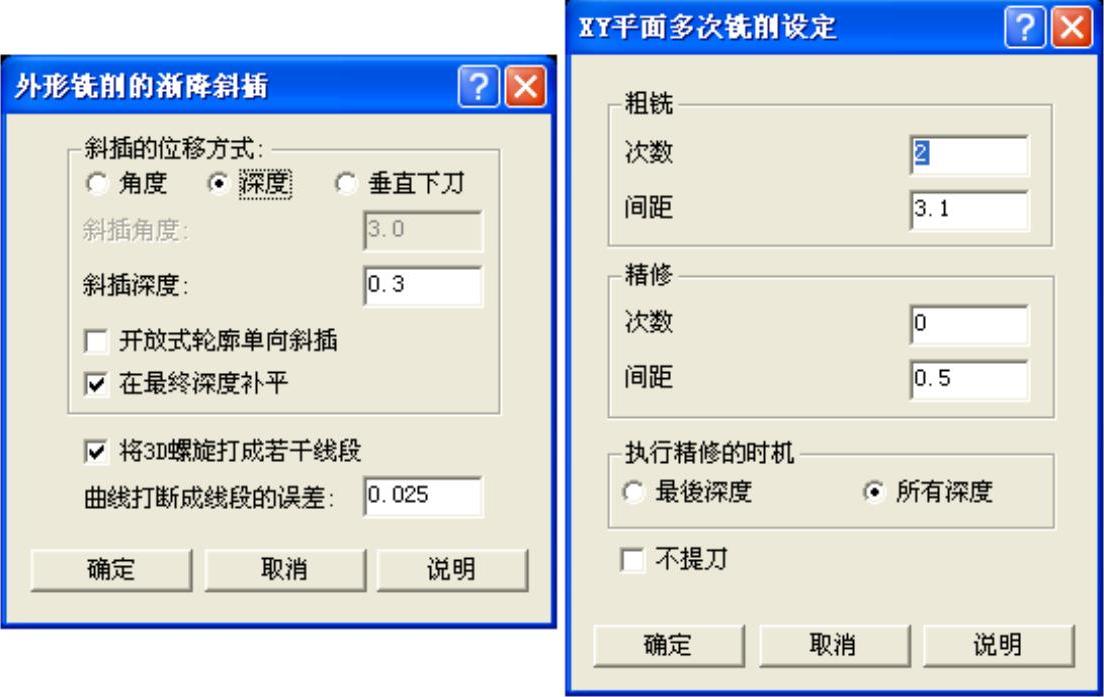

6)选择“外形铣削(螺旋式渐降斜插)”,继续选择φ6平刀,加工φ59圆。除将主轴转速设定为2500外,刀具参数、参考高度和进给下刀位置均同步骤1);工件表面:0.0,深度:-6.0,XY方向预留量:0.2,Z方向预留量:0.2,补正形式选择“电脑”,补正方向:左,不勾选“进/退刀向量”,勾选“平面多次铣削”,其余参数默认,如图4-36所示;在“外形铣削的渐降斜插”对话框中点选“深度”,设定斜插深度:0.3,勾选“在最终深度补平”,其余默认;在“XY平面多次铣削设定”对话框中设定粗铣次数:2次,间距:3.1,其余默认,如图4-37所示。

图4-36 步骤6)外形铣削参数

图4-37 渐降斜插和平面多次铣削参数

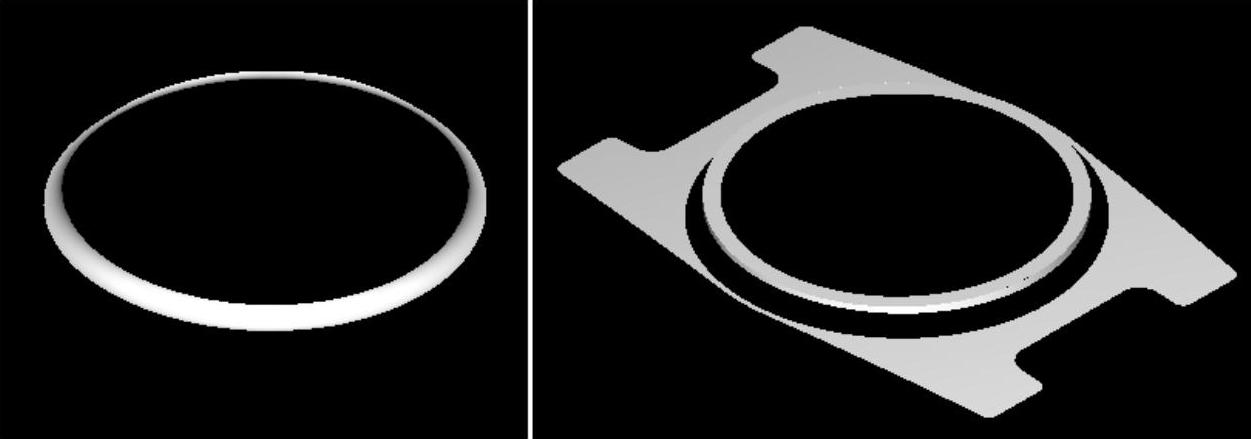

7)选择“曲面粗加工-挖槽”,继续选择φ6平刀,除将主轴转速设定为2500外,刀具参数、参考高度和进给下刀位置均同步骤1);加工面的选择如图4-38左图所示,切削范围选择φ40圆,设定加工的曲面/实体预留量:0.2,刀具的切削范围中刀具位置点选“中”;在“粗加工参数”选项卡中输入Z轴最大进给量:0.3,勾选“由切削范围外下刀”,其余默认;切削深度参数、挖槽参数设定均同步骤4)。将步骤4)~7)设定为一个群组,名称为CX。

图4-38 加工面的选择(https://www.xing528.com)

8)新建群组“JX”,选择“挖槽”,仍然选择φ6平刀,图形选择φ59和φ40的外圆。在“刀具参数”选项卡中输入进给率:400.0、下刀速率:200.0,主轴转速设定为2500;在“挖槽参数”选项卡中,参考高度和进给下刀位置均同步骤7),工件表面:-5.8,深度:-6.0,XY方向预留量:-0.01,同时保证尺寸φ59+0.0460和φ400-0.039,Z方向预留量:-0.011,以保证尺寸6+0.022,其余默认;在“粗切/精修参数”选项卡中,不勾选“精修”,勾选“斜

0插式下刀”,除将XY方向预留间隙调整为0.5外,其余参数均同图4-13。

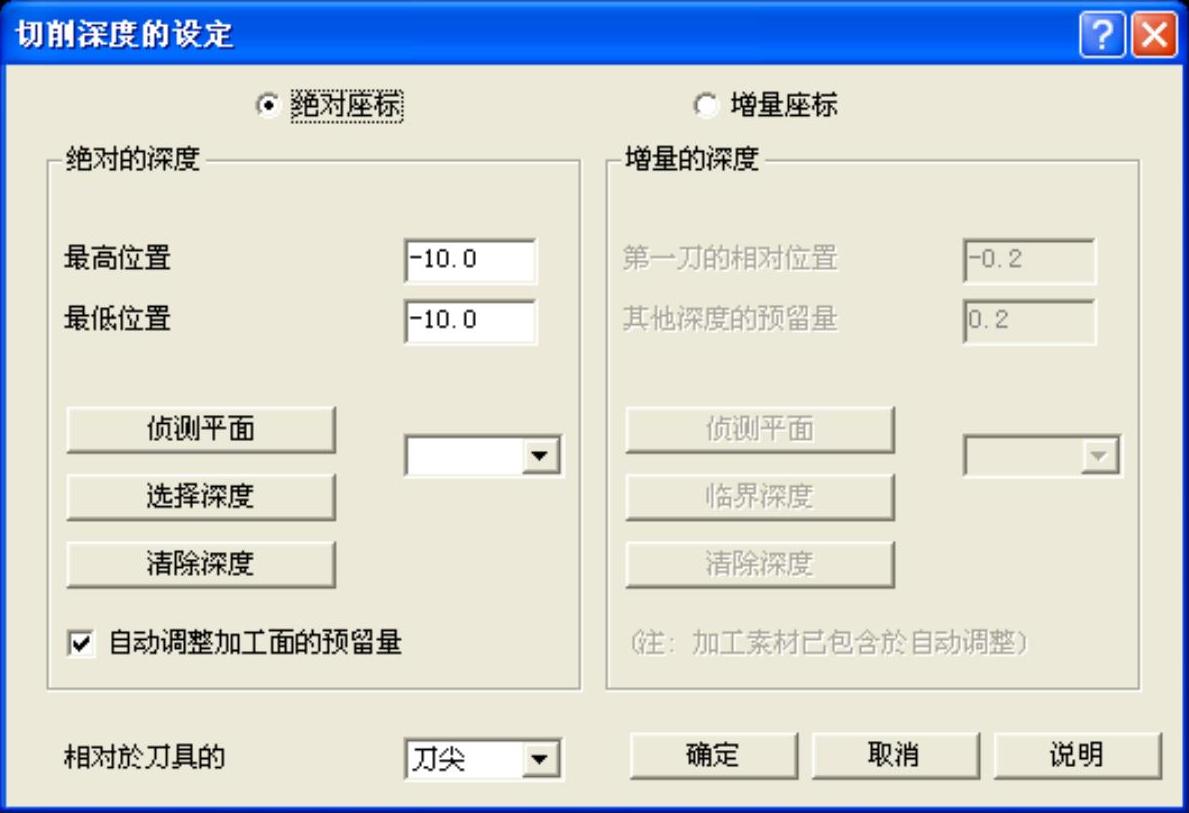

9)选择“曲面粗加工-挖槽”,继续选择φ6平刀,刀具参数、参考高度和进给下刀位置均同步骤8),图形选择所有的曲面,切削范围选择118mm×78mm矩形,设定加工的曲面/实体预留量:0.0,刀具的切削范围中刀具位置点选“外”;在“粗加工参数”选项卡中输入Z轴最大进给量:1.0,勾选“由切削范围外下刀”,其余默认;单击曲面加工参数的“切削深度”按钮,在“切削深度的设定”对话框中点选“绝对坐标”,设定最高位置:-10.0、最低位置:-10.0,勾选“自动调整加工面的预留量”,如图4-39所示;挖槽参数同步骤4)。

图4-39 切削深度的设定

10)选择“曲面精加工-平行铣削”,从刀库中选择φ6 R3球刀,将刀具编号改为4,除将主轴转速设定为3000外,其余刀具参数、参考高度和进给下刀位置等均同步骤8);在“曲面加工参数”选项卡中,图形选择如图4-38左图所示,设定加工的曲面/实体预留量:0.0,不选定干涉的曲面/实体,也不设定刀具的切削范围;在“平行铣削精加工参数”选项卡中,切削方式选择“双向切削”,单击“整体误差”,设定过滤比率为1:1,设定整体误差:0.02,设定最大切削间距:0.2,加工角度:90.0。单击“间隙设定”,设定容许的间隙,点选“距离”,勾选“切削顺序最佳化”,其余默认。

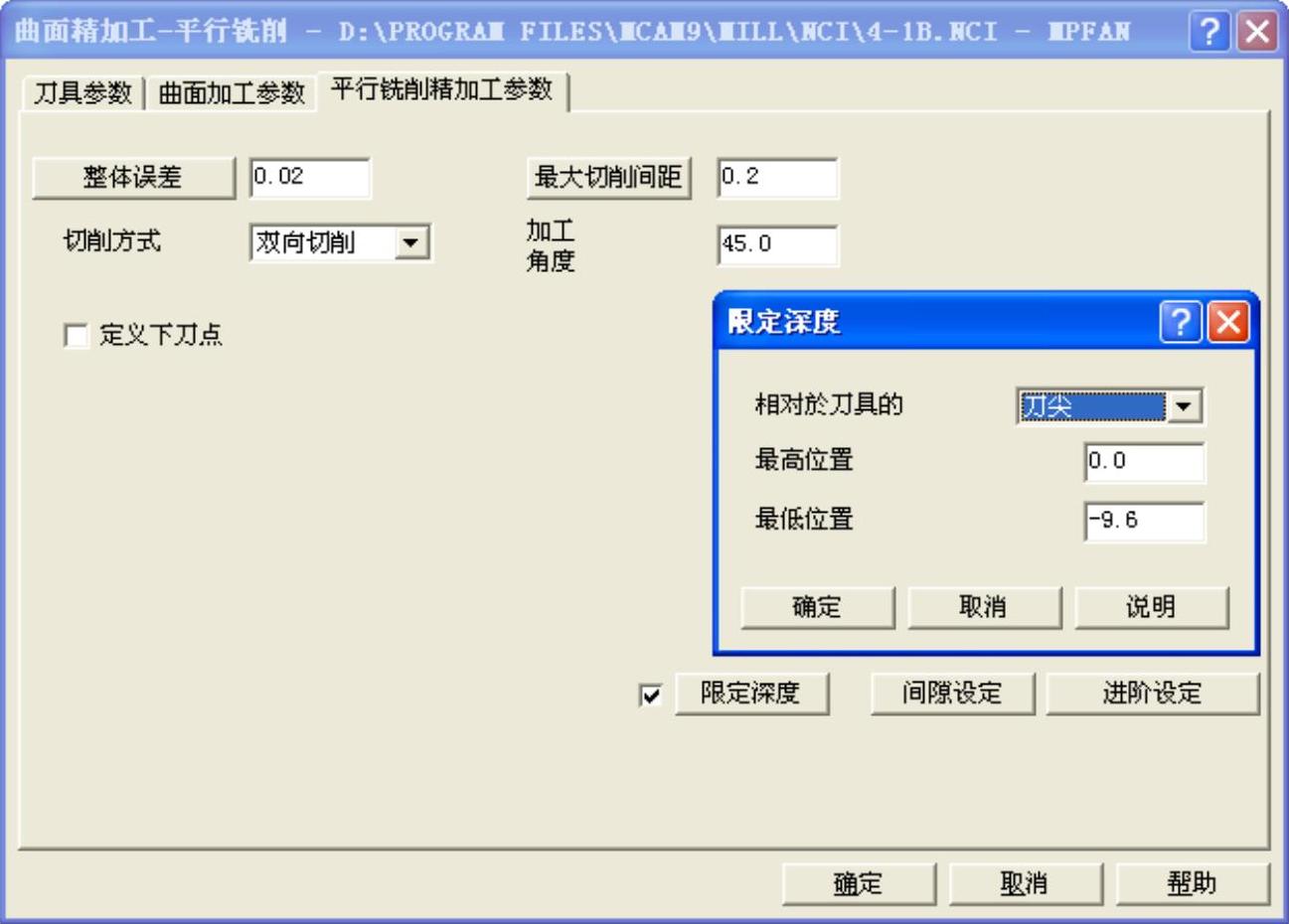

11)选择“曲面精加工-平行铣削”,仍然选择φ6 R3球刀,刀具参数、参考高度和进给下刀位置等均同步骤10);在“曲面加工参数”选项卡中,加工的图形选择图4-38右图所示,干涉面的选择如图4-40左图所示,设定加工的曲面/实体预留量:0.0,干涉的曲面/实体预留量:0.0,不设定刀具的切削范围;在“平行铣削精加工参数”选项卡中,切削方式选择“双向切削”,单击“整体误差”,设定过滤比率为1:1,设定整体误差:0.02,设定最大切削间距:0.2,加工角度:45.0,勾选“限定深度”,在“限定深度”对话框里,设定最高位置:0.0、最低位置:-9.6,间隙设定参数同步骤10),如图4-41所示。

图4-40 加工面和干涉面的选择

图4-41 步骤11)的平行铣削精加工参数

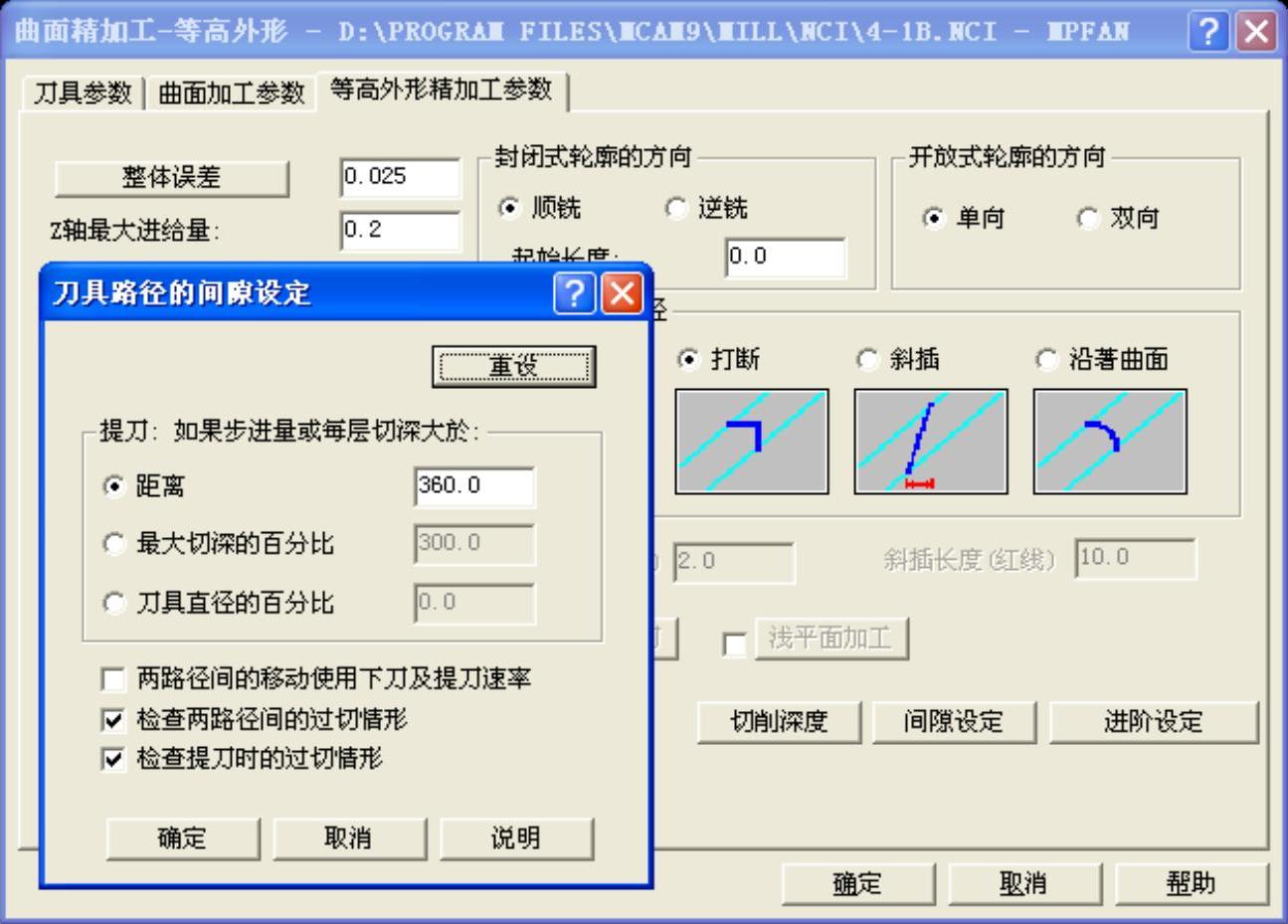

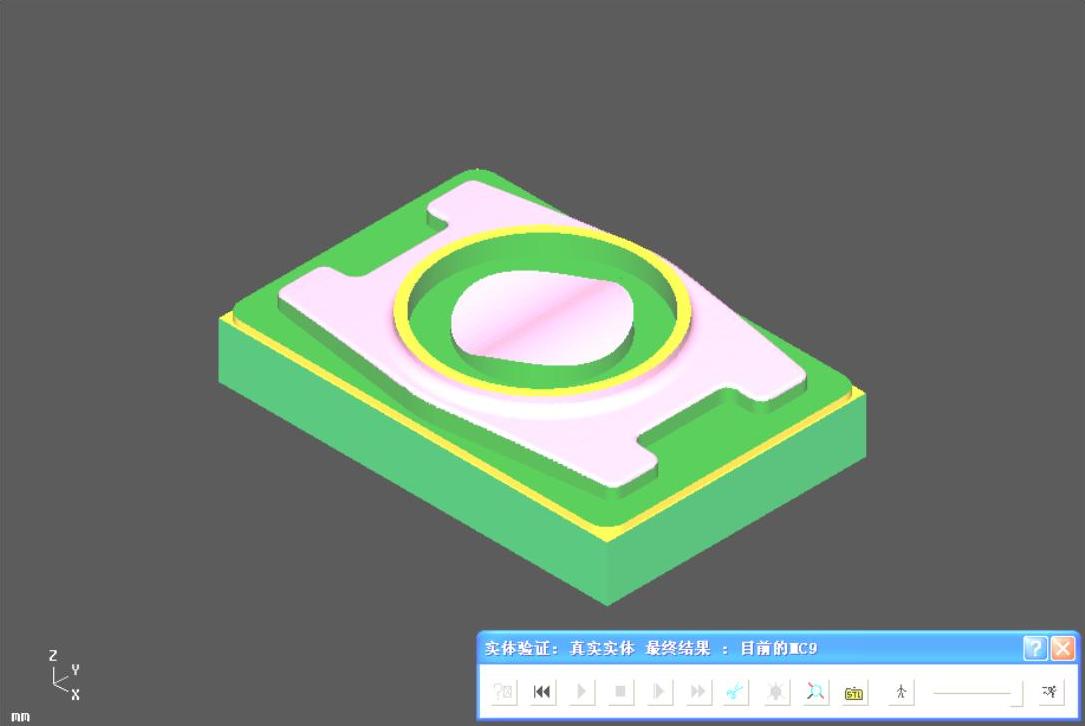

12)选择“曲面精加工-等高外形”,继续选择φ6R3球刀,刀具参数、参考高度和进给下刀位置等均同步骤10);在“曲面加工参数”选项卡中,加工的图形选择图4-40左图所示,干涉面的选择如图4-40右图所示,设定加工的曲面/实体预留量:0.0,干涉的曲面/实体预留量:0.0,不设定刀具的切削范围;在“等高外形精加工参数”选项卡中,设定Z轴最大进给量:0.2,勾选“切削顺序最佳化”和“减少插刀情形”,单击“间隙设定”,“提刀:如果步进量或每层切深大于”点选“距离”,设定为360.0,其余默认,如图4-42所示。实体切削验证如图4-43所示。将文档保存为“4-1B.MC9”,选择后处理程序MPFAN.PST,CX和JX群组执行后程序文件为“4-1BCX.NC”和“4-1BJX.NC”,D16群组根据对刀情况另行处理。

图4-42 步骤12)等高外形精加工参数

图4-43 实体切削验证

注:

步骤1)~3)主要为了实现精确对刀。正面对刀的主要问题是如何保证厚度尺寸28mm,先以毛坯的上表面对刀,进行第一步面铣,然后测量厚度尺寸,用修正G54的Z值的方法来保证Z向的对刀精度。步骤3)主要用于光电式寻边器精确对刀的修正,由于毛坯大小往往比理论值大1~2mm,反过来装夹时用光电式寻边器对刀时无法下刀到精加工的侧面,必须预先进行侧面的加工,然后对刀修正G54的XY方向的值,来保证零件的同轴度要求。根据不同的对刀方法,步骤1)~3)不是必需的加工步骤。

步骤6)用平面多次铣削的外形铣削(螺旋式渐降斜插)来代替一般挖槽,避免了较窄空间里的螺旋或斜插式下刀,比较有特点;步骤8)的XY方向预留量为-0.01,主要是考虑φ59+0.0460和φ400-0.039两个尺寸的公差带正好反向,采用挖槽方式时,φ59直径增大的同时,φ40直径减小,Z向预留量为-0.011,主要是补偿深度方向的尺寸公差;步骤12)是正面刀具路径编辑的难点,加工R3的圆环面用很多种方法都不好实现,这里采用3个干涉面的方法来实现。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。