操作步骤如下:

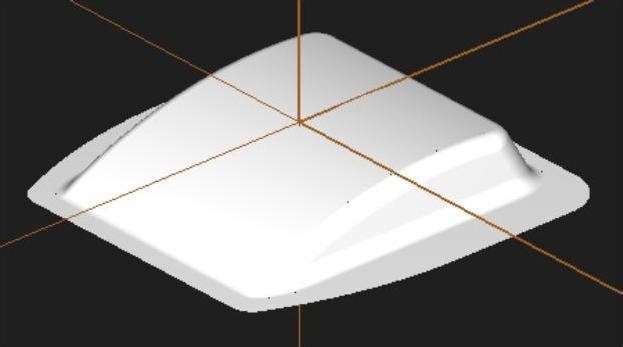

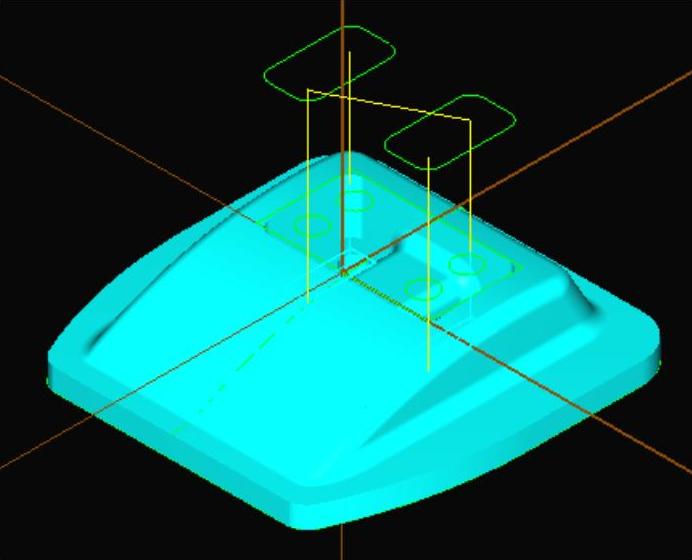

1)新建操作群组D12,选择“曲面粗加工-挖槽”,从刀库中选择φ12平刀,在“刀具参数”选项卡中输入进给率:1500、下刀速率:750、提刀速率:2000、主轴转速:2000,勾选:喷油;在“曲面加工参数”选项卡中输入参考高度:30、进给下刀位置:3,点选“增量坐标”,勾选“快速提刀”,图形选择如图7-21所示,切削范围选择图7-17所示的底面外轮廓,设定加工的曲面/实体预留量:0.2,刀具的切削范围点选“外”;在“粗加工参数”选项卡,输入Z轴最大进给量:0.5,勾选“切削范围外下刀”,其余默认;在“挖槽参数”选项卡,选择“等距环切”,设定切削间距为75%,其余默认。

注:

步骤1)加工面包括了补面,主要有两个考虑:①如果全选所有的曲面,φ12平刀势必加工40×22矩形里面的曲面,而由于刀具直径大,R3圆角部分余量会较多,还是需要走小刀重复加工,还不如省掉该工序,在后续工序中直接用小刀加工;②如果不选所有的曲面,仅仅选择需要加工的面,由于中间有40×22矩形孔,挖槽会直接挖到底面,效果肯定不好。所以补面可以有效地改善工艺路线,控制加工过程,优化刀具路径。

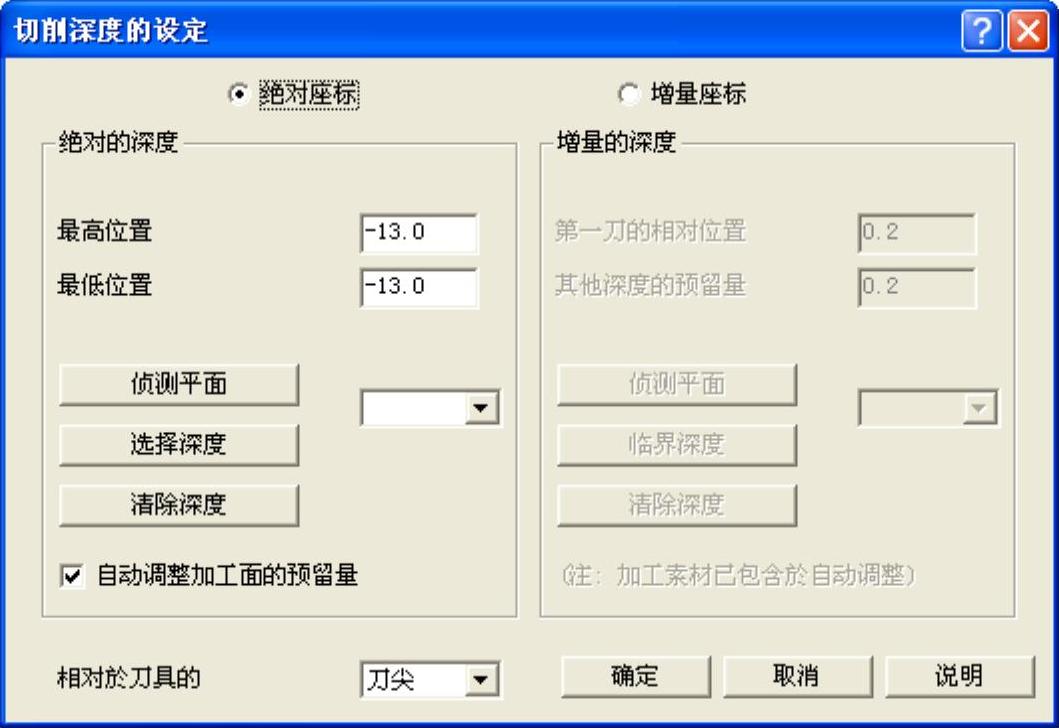

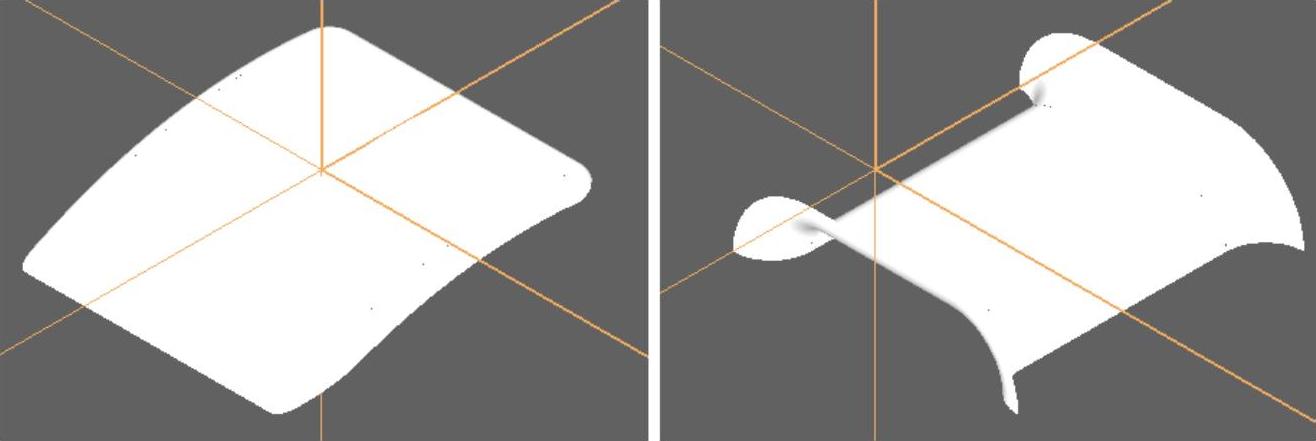

2)复制步骤1),将进给率改为800,下刀速率:400,设定加工的曲面/实体预留量:0,在“粗加工参数”选项卡,单击“切削深度”,点选“绝对坐标”,设定最高位置:-13.0、最低位置:-13.0,勾选“自动调整加工面的预留量”,其余参数均默认,如图7-22所示。

图7-21 步骤1)加工曲面

图7-22 步骤2)切削深度设定

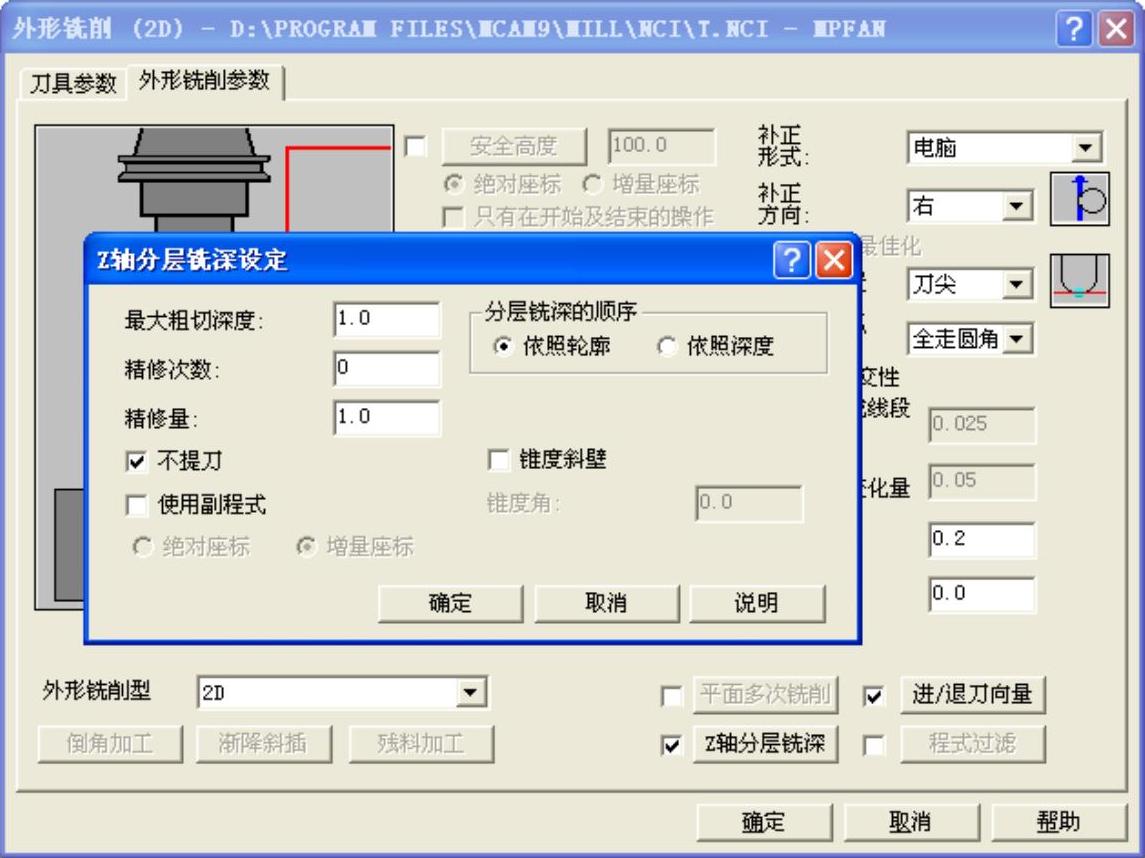

3)选择“外形铣削”,继续选择φ12平刀,图形选择图7-17所示的底面外轮廓,刀具参数、参考高度和进给下刀位置等均同步骤1),工件表面:-13,深度:-18,XY方向预留量:0.2,Z方向预留量:0,补正方向:右,勾选“Z轴分层铣深”,设定最大粗切深度:1.0,勾选“不提刀”,其余默认,如图7-23所示。

图7-23 步骤3)参数

4)复制步骤3),将进给率改为800,下刀速率改为400,XY方向预留量:0,不勾选“Z轴分层铣深”,其余默认。

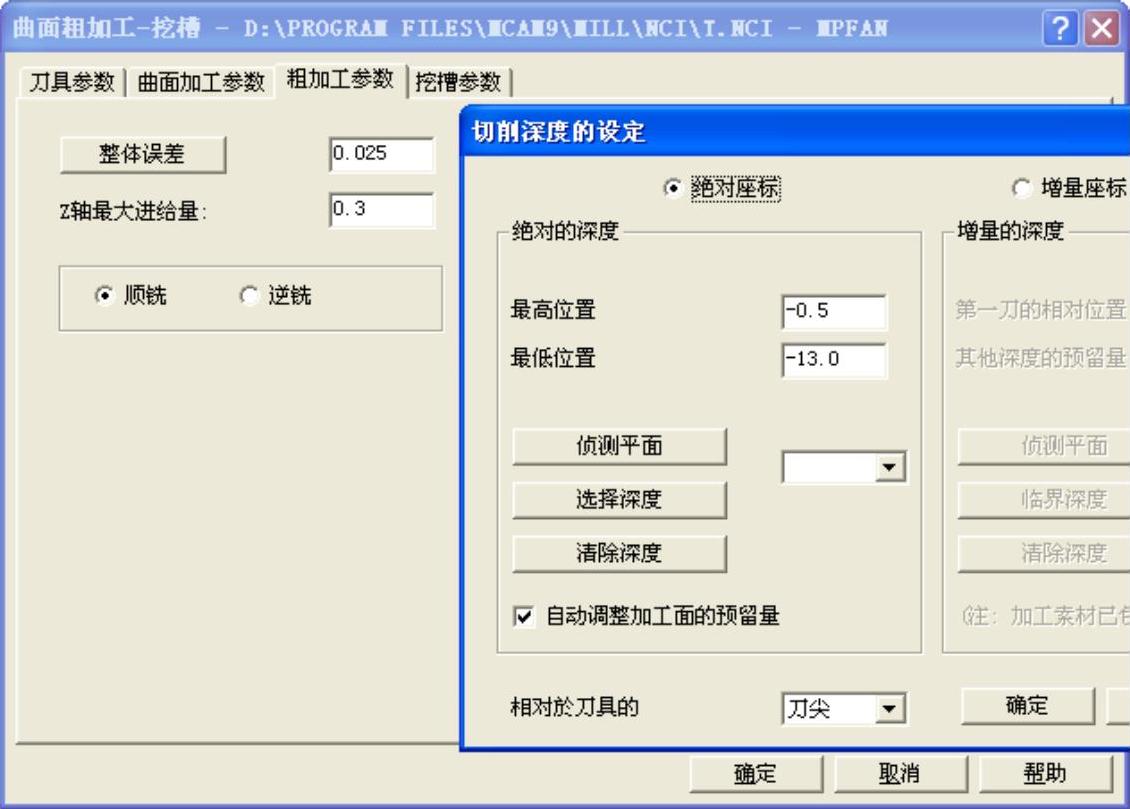

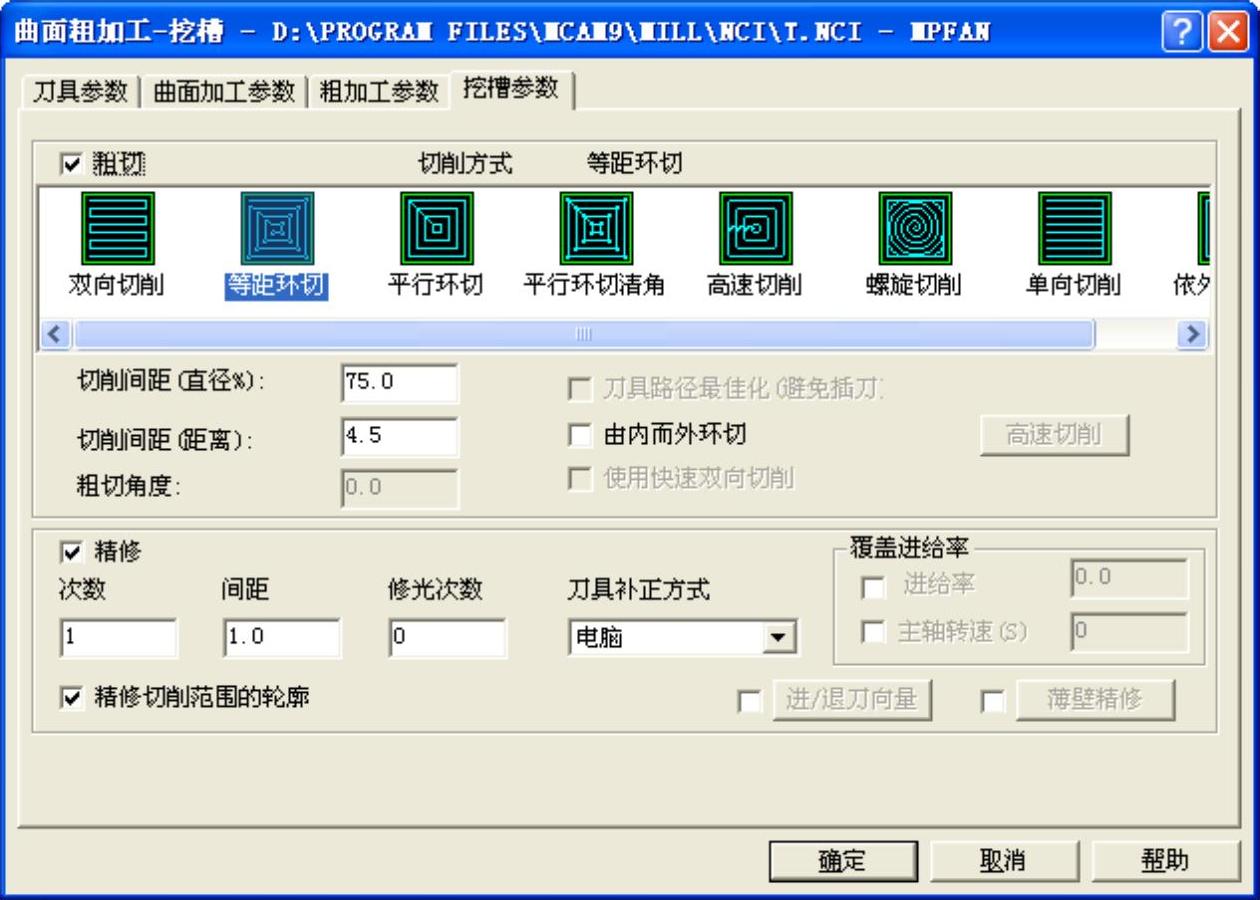

5)将第1层设为当前层,关闭第5层。新建操作群组D6,选择“曲面粗加工-挖槽”,从刀库中选择φ6平刀,在“刀具参数”选项卡中输入进给率:1500、下刀速率:750、提刀速率:2000、主轴转速:2500,勾选:喷油;在“曲面加工参数”选项卡中输入参考高度:30、进给下刀位置:3,点选“增量坐标”,勾选“快速提刀”,图形选择所有的曲面,切削范围选择40×22矩形,设定加工的曲面/实体预留量:0.2,刀具的切削范围点选“中”;在“粗加工参数”选项卡,输入Z轴最大进给量:0.3,单击“切削深度”,在“切削深度的设定”对话框中,点选“绝对坐标”,设定最高位置:-0.5、最低位置:-13.0,勾选“自动调整加工面的预留量”,其余参数均默认,如图7-24所示;在“挖槽参数”选项卡,选择“等距环切”,设定切削间距(直径%):75.0,其余默认,如图7-25所示。

图7-24 步骤5)粗加工参数

图7-25 步骤5)挖槽参数

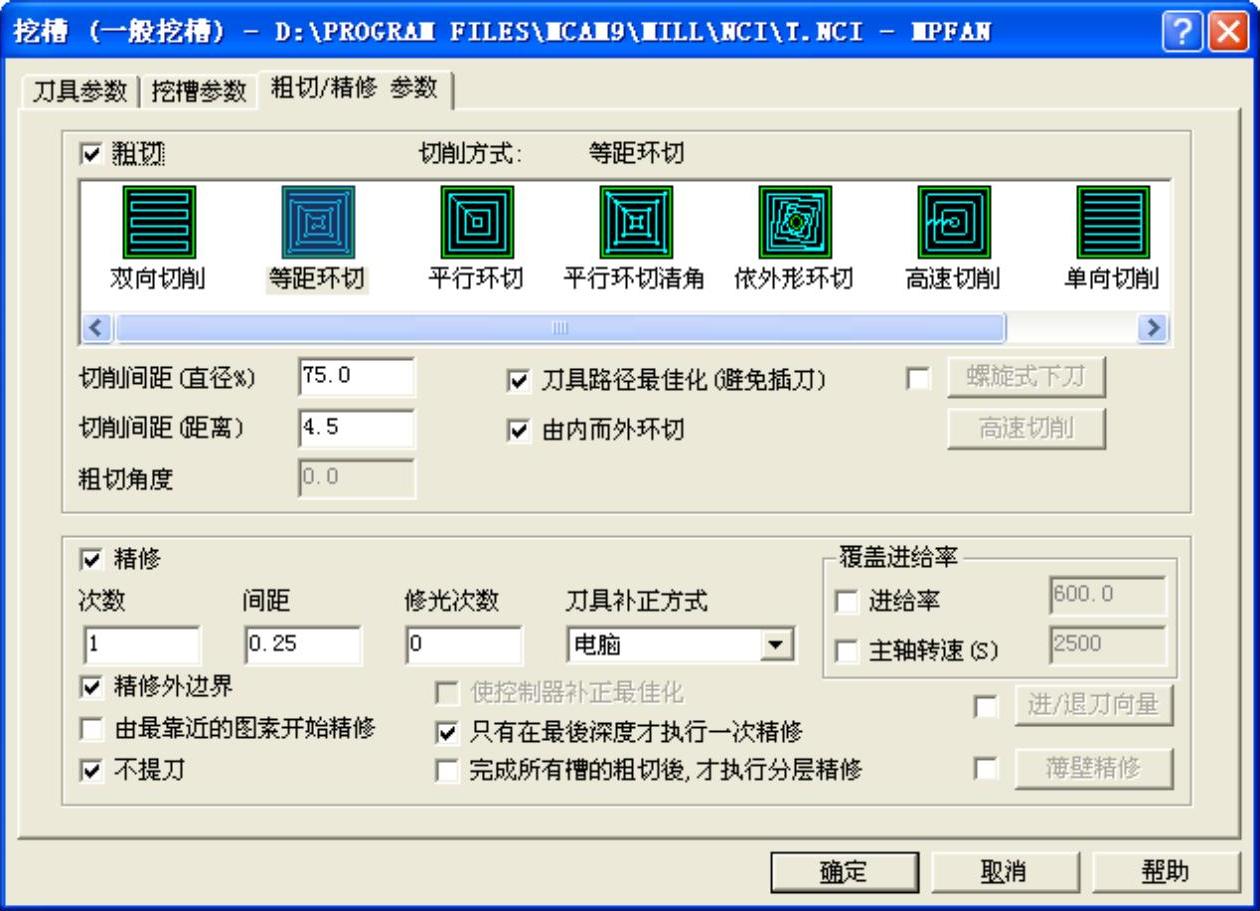

6)设定新的作图深度Z30,分别以X-14 Y11和X14 Y11为中心做矩形12×22,在“矩形选项”对话框,“角落导圆角”勾选“开”,设定圆角半径:3,返回到“刀具路径操作管理”对话框,单击鼠标右键,选择“挖槽”,继续选择φ6平刀,加工图形选择刚才的矩形。在“刀具参数”选项卡,输入进给率:600、下刀速率:300、提刀速率:2000、主轴转速:2500,勾选:“喷油”;在“挖槽参数”选项卡,参考高度和进给下刀位置等均同步骤5),设定工件表面:-13,深度:-13,XY方向预留量:0,Z方向预留量:0;在“粗切/精修参数”选项卡,选择“等距环切”,切削间距(直径%):75.0,勾选“刀具路径最佳化(避免插刀)”“由内而外环切”“精修”“精修外边界”“不提刀”“只有在最后深度才执行一次精修”,其余默认,如图7-26所示,刀具路径如图7-27所示。

图7-26 步骤6)粗切/精修参数

图7-27 步骤6)刀具路径

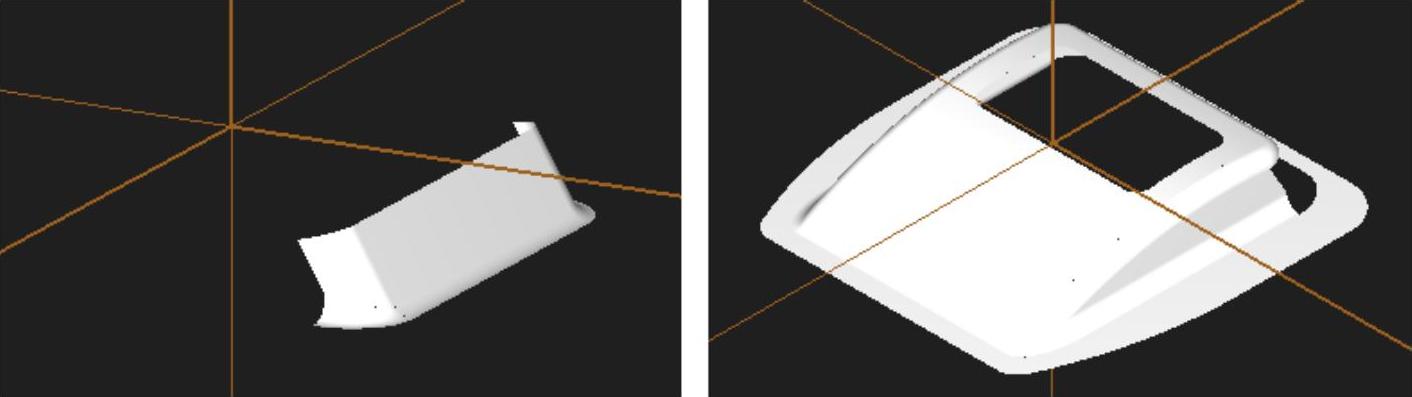

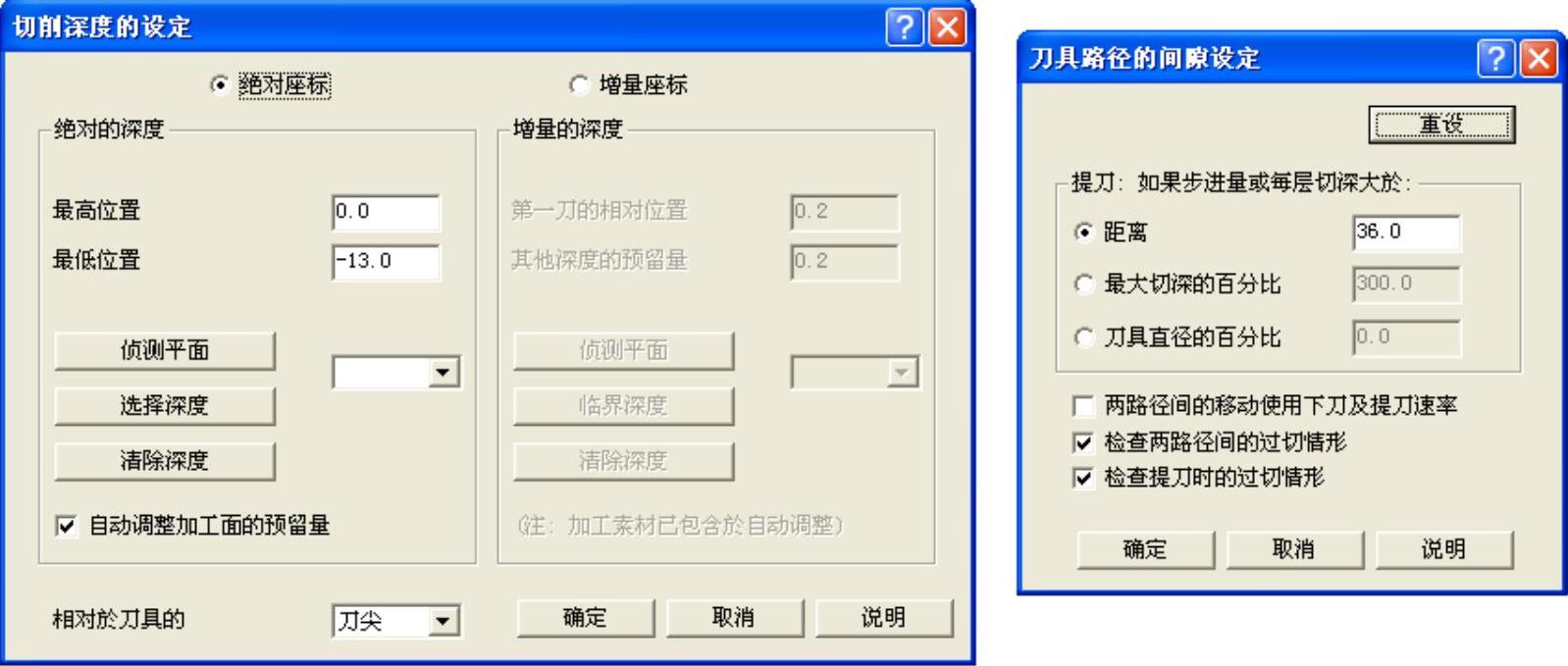

7)新建群组D6R3,选择“曲面精加工-等高外形”,从刀库中选择φ6R3球刀,在“刀具参数”选项卡,设定进给率:800、下刀速率:400、提刀速率:2000、主轴转速:3000,勾选:喷油;在“曲面加工参数”选项卡,输入参考高度:30、进给下刀位置:3,点选“增量坐标”,勾选“快速提刀”,设定加工的曲面/实体预留量:0.0,干涉的曲面/实体预留量:0.0,加工面的选择如图7-28左所示,干涉面的选择如图7-28右所示,不选择切削范围;在“等高外形精加工参数”选项卡,设定Z轴最大进给量:0.15,勾选“切削顺序最佳化”和“减少插刀情形”,开放式轮廓的方向点选“双向”,单击“限定深度”,在“切削深度的设定”对话框中点选“绝对坐标”,设定最高位置:-0.0,最低位置:-13.0,勾选“自动调整加工面的预留量”,单击“间隙设定”,在“刀具路径的间隙设定”对话框,点选“距离”,设定为:36.0,其余参数均默认,如图7-29所示。

图7-28 步骤7)的加工面和干涉面(https://www.xing528.com)

图7-29 步骤7)的切削深度和刀具路径间隙设定参数

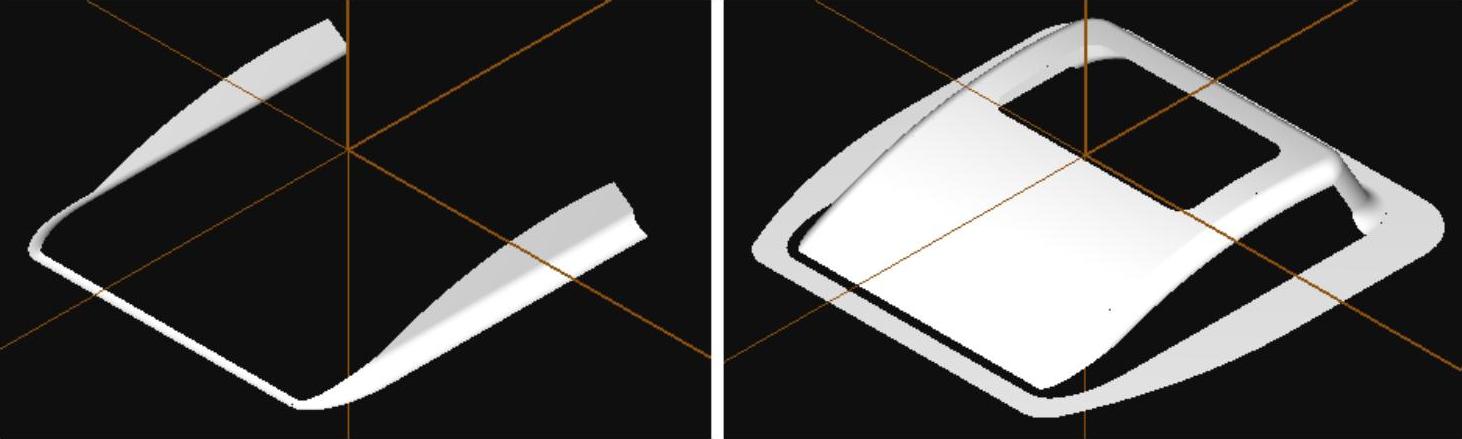

8)复制步骤7),加工面的选择如图7-30左所示,干涉面的选择如图7-30右所示,在“等高外形精加工参数”选项卡,设定Z轴最大进给量:2.0,其余参数均默认。

注:

步骤7)、8)主要是为了30°斜面、侧直壁面和R圆角面,图7-28、图7-30的加工面如果全选,从刀具路径模拟中可以发现两个问题:①间隙设定如果默认,则会导致频繁抬刀,影响效率;②间隙设定如果改大一点,则又容易伤及R100的上表面弧面,效果均不好,所以分开为两步加工。

图7-30 步骤8)的加工面和干涉面

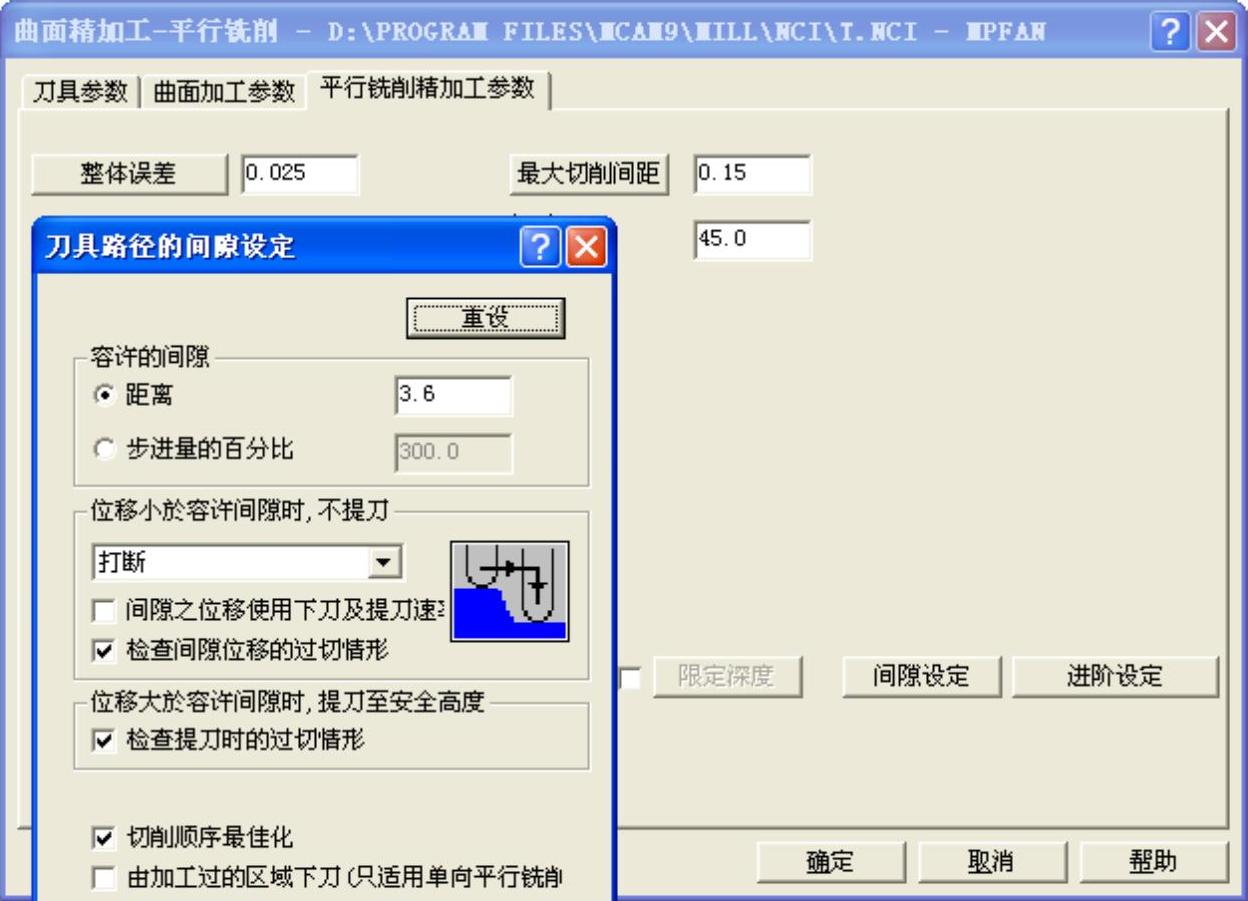

9)打开第5层,选择“曲面精加工-平行铣削”,继续选择φ6R3球刀,刀具参数、参考高度和进给下刀位置等均同步骤7),设定加工的曲面/实体预留量:0,加工面如图7-31左所示,不选择干涉面,不选择切削范围;在“平行铣削精加工参数”选项卡,设定最大切削间距:0.15,加工角度:45°,单击“间隙设定”,在“刀具路径的间隙设定”对话框,点选“距离”,设定为3.6,勾选“切削顺序最佳化”,其余参数均默认,如图7-32所示。

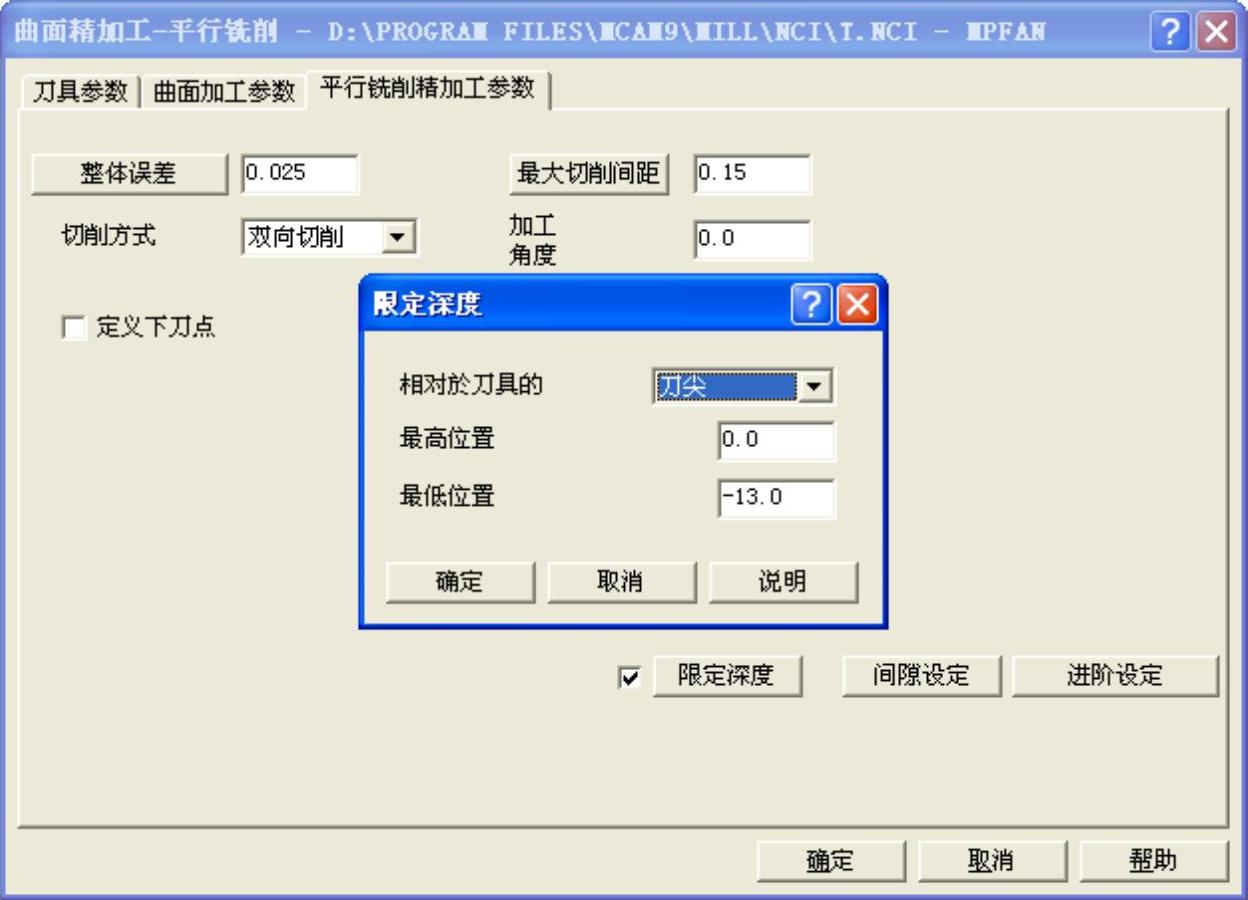

10)关闭第5层,复制步骤9),加工面选择图7-31右所示,在“平行铣削精加工参数”选项卡,将加工角度改为0°,勾选“限定深度”,设定最高位置:0.0、最低位置:-13.0,其余参数默认,如图7-33所示。

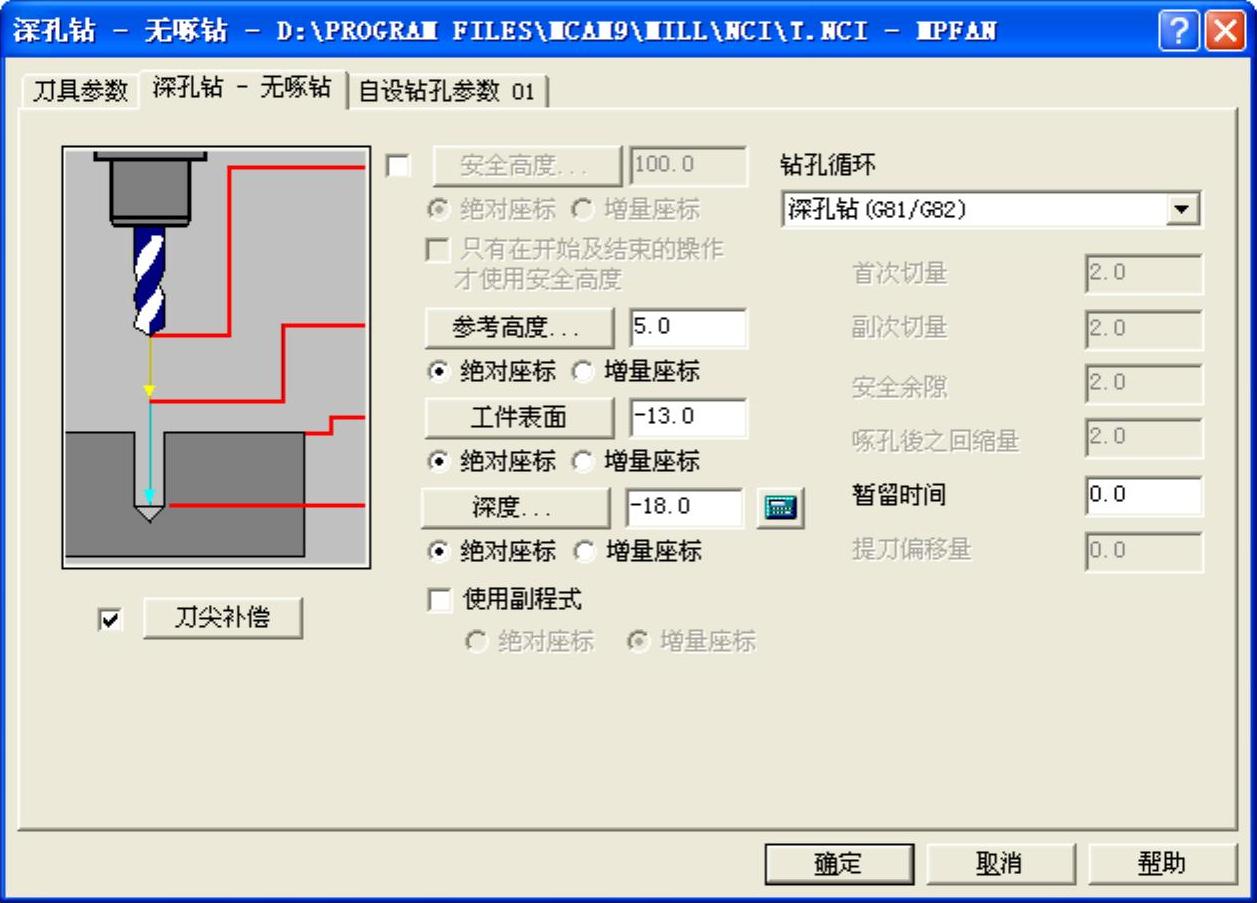

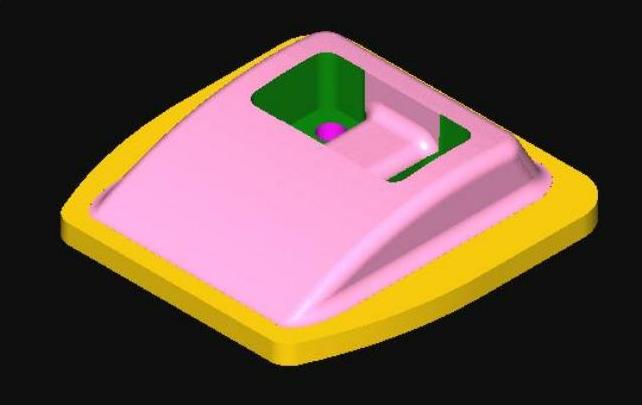

11)新建群组“钻孔D6”,选择“钻孔”,从刀库中选择φ6钻头,图形选择4×φ6孔,在“刀具参数”选项卡,设定进给率:100、主轴转速:1200,勾选:喷油;钻孔方式选择“深孔钻-无啄钻”,设定参考高度:5.0、工件表面:-13.0、深度:-18.0、均点选“绝对坐标”,勾选“刀尖补偿”,其余参数均默认,如图7-34所示。工件设定为X81 Y81 Z18,工件原点X0 Y0 Z0,实体切削验证如图7-35所示。将图形保存为“7-2.MC9”文件。

注:

本例的主要特点在补面,通过打开或关闭层来显示或者隐藏补面,从而控制加工过程,这是一种常见的工艺方法。

本例马鞍形面的加工采用了平行铣削的方式,采用等高轮廓或者其他方式都不够好,有兴趣的读者可以自己验证一下。

此外,本例的工件设定只是理想状态,没有考虑零件的装夹问题,实际考证过程常用毛坯厚度30mm的材料,加工正面即为合格。在实际生产中,30mm厚的毛坯显然是一种浪费,由于底部厚度只有5mm,装夹上存在一定困难,可能会用到专用夹具来正反双面加工,这一点请读者思考。

图7-31 步骤9)、10)的加工面

图7-32 步骤9)平行铣削参数和刀具路径间隙设定

图7-33 步骤10)平行铣削精加工参数

图7-34 步骤11)等高外形精加工参数

图7-35 零件2实体切削验证

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。