下面以车架底漆浸涂施工为例,介绍水性浸涂涂料的浸涂工艺。

1.表面预处理

(1)脱脂 车架在加工成形过程中,表面通常覆盖有一层油脂,可采用溶剂(如三氯乙烯)脱脂、化学(碱溶液)脱脂和乳化(表面活性剂)脱脂等处理方法脱脂。化学脱脂法的脱脂剂可分为强碱型和弱碱型。当金属表面污染程度较轻且油垢较少时,可采用弱碱型脱脂剂或乳化剂;当金属表面污染较严重时,应采用强碱型脱脂剂。

(2)除锈 可采用酸洗法除锈。在酸洗液中,应加少量缓蚀剂,以减轻酸对金属表面过度腐蚀及产生“氢脆”等损伤。酸洗后必须冲洗干净,否则会导致漆液稳定性变差,使磷化膜不均匀,引起涂膜弊病。

(3)磷化处理 金属表面经磷化处理后得到的磷酸盐膜,会成倍地提高涂膜对水、氧、氯离子等介质的抗渗透能力,明显增加耐蚀性。磷化处理形成的磷化膜必须均匀致密,膜厚约5μm;用磷酸锌处理的磷化膜防腐蚀性较磷酸铁好。采用喷磷法时,可加入过氧化氢作促进剂,控制在较低温度下磷化,应连续加入促进剂和中和剂,严格按操作程序进行磷化处理。

车架表面处理的各阶段结束后都应进行水洗。

2.浸涂工艺过程

车架底漆浸涂工艺过程为:车架脱脂除锈处理→上线→脱脂→清洗→磷化→冷水洗→热水洗→吹干→浸涂→沥漆→烘干→冷却→下线。

3.浸涂工艺参数控制

(1)工作液固体含量 控制工作液固体含量为45%~55%(质量分数)。固体含量过高,易产生流挂,影响涂膜外观;固体含量过低,涂膜薄,易露底。

(2)工作液温度与黏度 工作液温度应为20~35℃,黏度为19~26s(涂-4杯,25℃)。温度偏低,黏度升高,漆液流动性差,易流挂;温度偏高,黏度下降,涂膜较薄,耐蚀性受影响。

(3)水含量 槽液除用水作稀释剂外,还应加入助溶剂,以增加漆液的稳定性和涂料流平性。通常在槽中的水∶助溶剂为1.0∶1.3(质量比),水含量为10%(质量分数)左右。

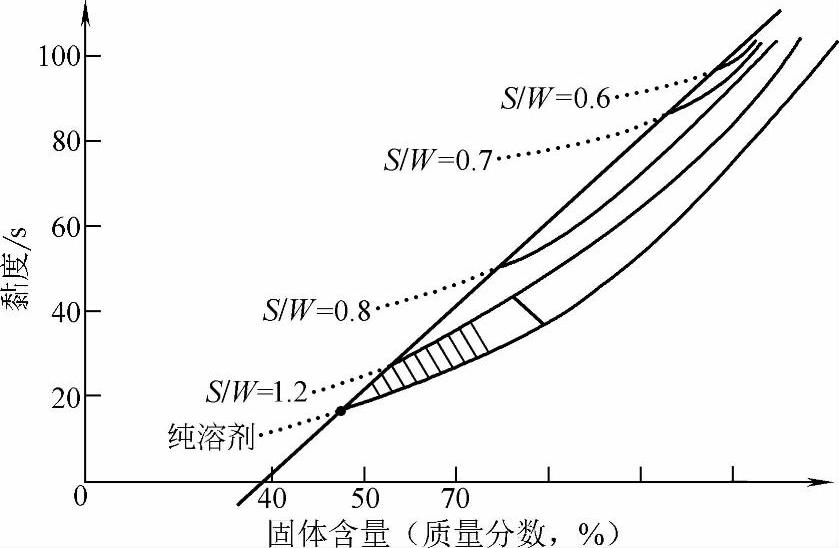

(4)固体含量、黏度及溶剂与水的质量比(S/W)值的关系 环氧聚酯水性涂料采用高固体含量、低黏度及浸涂后两次流平来达到外观的要求,在工作液的调试中,固体含量与黏度相互制约,同时还受到S/W值的影响,因此必须找出最佳范围(见图7-2)。

图7-2 黏度、固体含量及S/W值的关系(https://www.xing528.com)

注:1.当S/W值较小时,黏度的降低远小于固体含量的降低程度,黏度过高导致无法使用。

2.实际有效范围为阴影部分。

(5)槽液循环 浸涂的漆液在浸涂槽内应保持循环状态,达到循环3~4次/h。槽液循环应充分均匀,否则会造成局部流挂、缩边等弊病。

(6)槽液调整 涂装过程中,槽液中的涂料不断地被带走,而助溶剂挥发较快,槽液会增稠。因此,应随时补加原漆、助溶剂和水,保证漆液正常组成及涂装质量。

(7)沥漆及烘干 浸涂后须经过10~15min(视环境温度高低)的沥漆时间。过长或过短会导致流挂、发花、流痕等现象。沥漆过程中的环境温度与湿度是影响浸涂质量好坏的重要因素。若沥漆环境温度过低或湿度过大,则沥漆过程减慢,存漆过多,从而在进入烘道后的二次流平过程中引起流痕,流挂多,影响外观。实践证明,沥漆环境温度应不低于15℃,以25~35℃为宜,且相对湿度应不大于80%。沥漆后,在140~160℃的温度下烘烤30min,充分固化后冷却下线。

4.涂装质量控制

(1)表面预处理的质量 水溶性涂料涂装要求有严格的表面预处理规定,应仔细观测表面预处理质量,不允许将表面预处理不合格的工件进行涂装。

(2)涂料质量检查 在涂装前,由专职人员检测涂料质量。除检查涂料技术指标、使用性、涂装工艺性等性能外,还应进行试涂装,符合要求后再投槽进行涂装生产。

(3)施工中的质量控制 根据涂装规程规定对漆液固体含量、黏度、温度进行严格监控;观测环境温度和相对湿度对工艺参数的影响;对浸涂时间、烘烤固化条件及涂膜外观等参数和性能应随时观察,发现问题及时采取措施。

5.涂膜主要缺陷的防治

浸涂施工中涂膜容易产生的主要缺陷是:工件下端的涂膜过厚,涂膜局部产生气泡和针孔等。

涂装烘烤固化后产生膜厚差是浸涂施工的正常现象,如涂装后得到干膜厚为20~40μm时,工件上下部的允许厚度差应不大于10μm,上下偏差大于10μm时才称为涂膜缺陷。解决涂膜过厚的措施是,在涂料配方设计时调整触变剂品种及用量、降低漆液黏度或提升漆液温度,适当加入助溶剂,保证施工时槽液正常搅拌循环等。

烘烤固化后,如果涂膜出现气泡和针孔,应适当调整漆液黏度和温度,增加沥漆时间,防止局部涂膜过厚;同时控制烘区温度,防止局部温度偏高或偏低;另外,还可适量增加助溶剂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。