1.研磨

研磨可以作为外圆、内孔及平面的精整加工。研磨方法简单,对设备要求不高,因此是精整加工中应用最广泛的工艺方法。

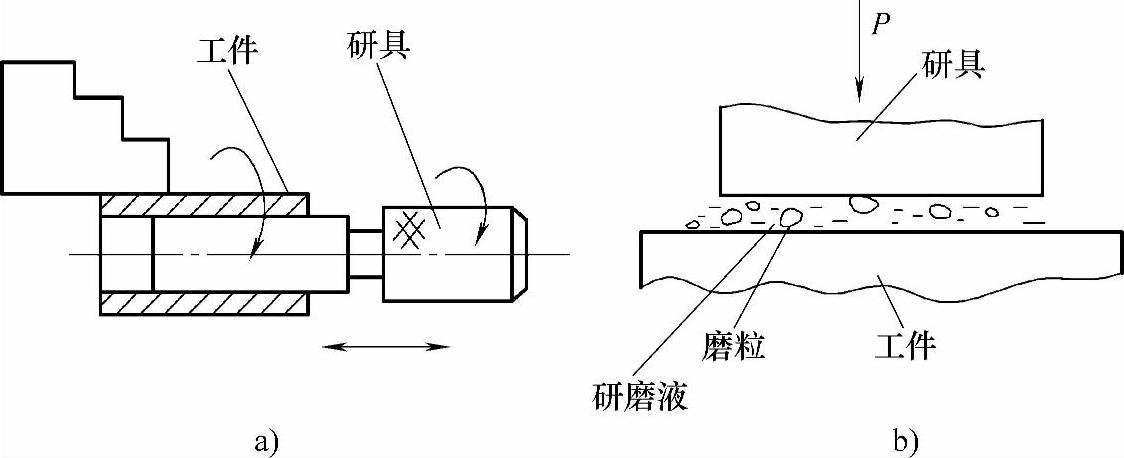

(1)研磨加工原理 图6-1a所示为内圆表面的研磨,工件安装在车床自定心卡盘上低速旋转,手持研具往复运动并缓慢地向正反方向转动研具(手工研磨),在研具和工件间加入研磨剂;图6-1b所示为平面的研磨,研具在一定压力下进行复杂移动,在工件和研具间加入磨粒和研磨液。

图6-1 研磨

a)内圆表面的研磨 b)平面的研磨

研磨过程有三种作用:机械切削作用、物理切削作用(挤压作用)、化学作用(研磨液中加入的硬脂酸或油酸与工件表面起氧化作用)。

(2)研磨方法 研磨方法分为手工研磨与机械研磨两种。手工研磨适用于单件小批量生产,工人劳动强度较大,研磨质量与工人的技术熟练程度有关。

机械研磨适用于成批生产,生产效率较高,研磨质量较稳定。

研磨剂包括磨料、研磨液(煤油与机油混合)、辅助材料(硬脂酸、油酸及工业甘油)。钢质工件选用氧化铝磨料,脆性材料工件选用碳化硅磨料。

(3)研磨的特点

1)加工简单,不需要复杂的设备。研磨除可在专门的研磨机上进行外,还可以在经简单改装的车床、钻床等上进行,设备和研具比较简单,成本低。

2)可以达到高的尺寸精度、形状精度和小的表面粗糙度值,但不能提高工件各表面间的位置精度。若研具精度足够高,经精细研磨,加工后表面的尺寸误差和形状误差可以小到0.1~0.3μm,表面粗糙度值Ra可达0.025μm以下。(https://www.xing528.com)

3)生产率较低,加工余量一般不超过0.01~0.03mm。

4)研磨剂易于飞溅,污染环境。

2.珩磨

珩磨是内圆表面及齿形的精整加工方法之一,珩磨多用于内圆表面的精整加工,如内燃机气缸套及连杆孔的精整加工。

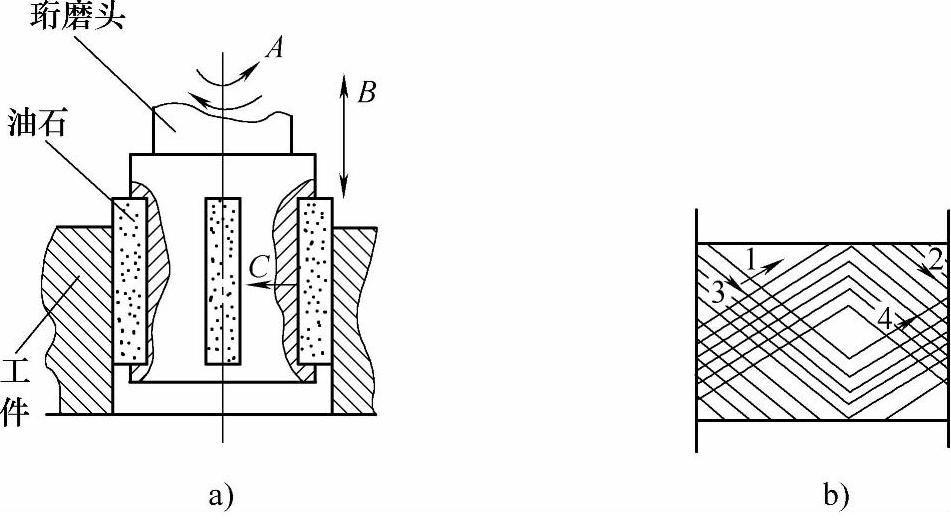

(1)珩磨的加工原理 图6-2a所示为珩磨示意图。珩磨是低速、大面积接触的磨削加工,与磨削原理基本相同。珩磨的磨具是由多根油石组成的磨头。油石本身有三种运动:正反方向的旋转运动、往复直线运动及磨头向油石施加压力后的径向运动。由于油石的复杂运动,使内孔表面形成较复杂的交叉网纹磨削轨迹,如图6-2b所示,图中1、2、3、4表示磨削轨迹形成顺序。简单的珩磨机床可用卧式车床或立式钻床改装而成。

图6-2 珩磨工作原理

(2)珩磨的特点

1)生产率较高。珩磨时多个油石同时工作,又是面接触,同时参加切削的磨粒较多,并且经常连续变化切削方向,能较长时间保持磨粒刃口锋利。珩磨余量比研磨大,一般珩磨铸铁时余量为0.02~0.15mm,珩磨钢件时余量为0.005~0.08mm。

2)精度高。珩磨可提高孔的表面质量、尺寸精度和形状精度,但不能提高孔的位置精度。这是由于珩磨头与机床主轴为浮动连接所致。因此,在珩磨前需要对孔进行精加工,才能保证其孔的位置精度。

3)珩磨表面耐磨损。由于加工表面有交叉网纹,利于油膜形成,润滑性能好,磨损慢。

4)珩磨头结构较复杂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。