流道板的结构首先保证塑料熔体合理输送,不堵塞、不滞留、不泄漏,还要保证在高温工作条件下,有足够的刚度和几何精度。因此,必须深入了解流道板零部件的结构细节和装配过程。

1.主流道喷嘴、承压圈和旋塞

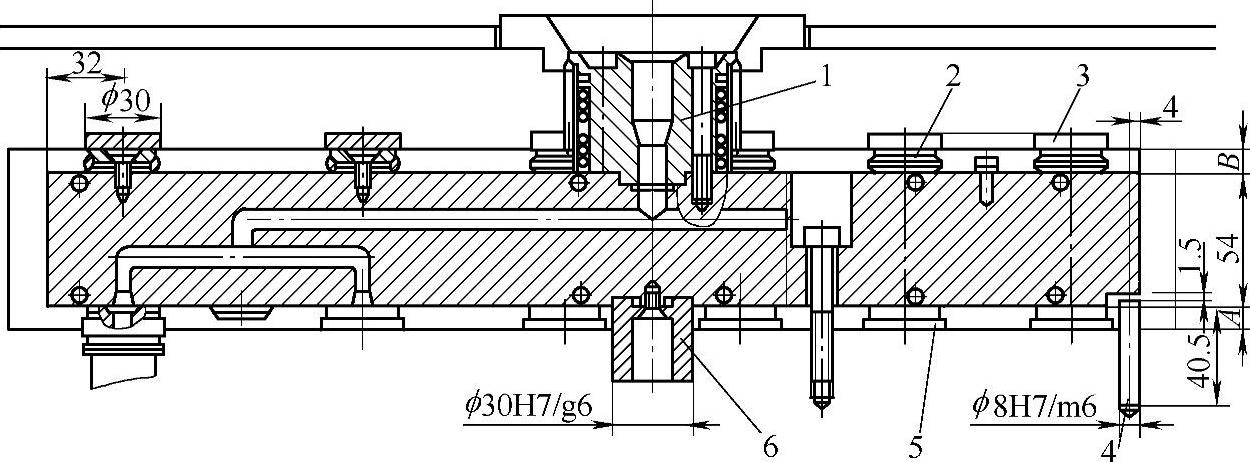

(1)主流道喷嘴 主流道喷嘴也称为分配器,连接注射机喷嘴和流道板输送塑料熔料。它有两种结构,一种是直接加热,见图12-78。衬套用电热器加热并有热电偶测温。在主流道喷嘴长度大和注射周期较长时,必须直接加热保温,才能可靠维持主流道中塑料熔体的温度,为常见常用。第二种是间接加热如图12-79所示。它依靠伸入注射模的注射机喷嘴和流道板两者热传导保温。

图12-78 直接加热的主流道喷嘴

1—主流道喷嘴 2—硬嵌件 3—承压圈 4—抗扭止转销 5—分喷嘴 6—中央定位支承垫

图12-79 间接加热的主流道喷嘴

1—硬嵌件 2—承压圈 3—中央定位支承垫 4—抗扭止转销

还有一种带有过滤网的主流道喷嘴,在输送塑料熔体中,在过滤时,损耗200~400MPa的压力,需慎重考虑后再使用。

主流道喷嘴的入口凹球坑,会被硬度很高的注射机喷嘴头撞压,要用耐热钢4Cr5MoSiV制造(美H11),并有53~55HRC的硬度。它应防止在注射中产生反喷、流涎和吸入空气,以及它与流道板接触面上熔料泄漏的可能。凹球坑半径大于注射机喷嘴头球半径。主流道喷嘴的入口略大于注射机喷嘴口径0.5mm。

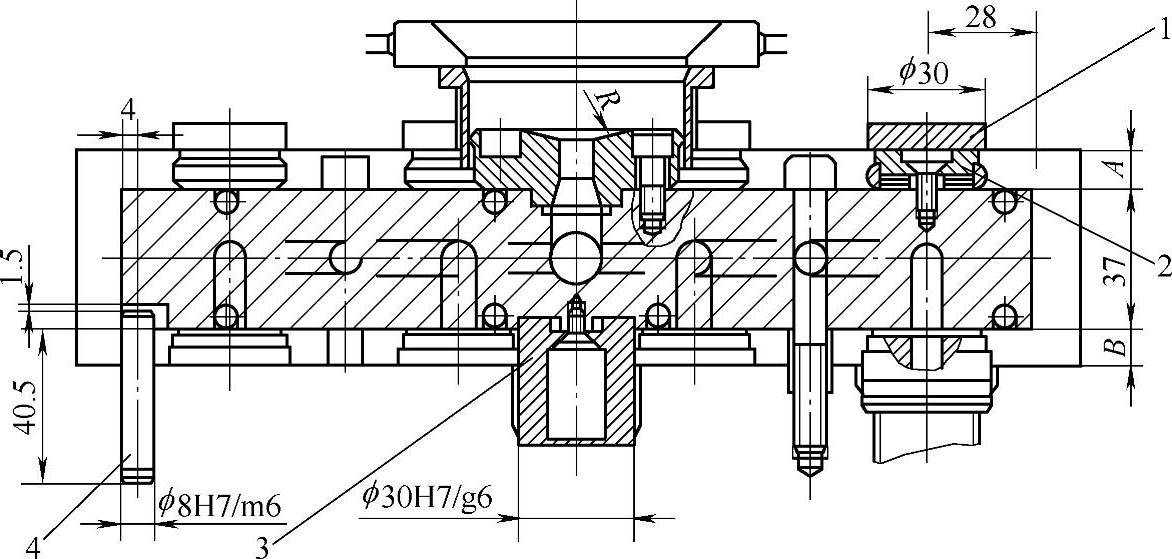

(2)承压圈 如图12-80所示。承压圈和中央定位支承垫承受螺钉固定预紧力、热膨胀在流道板平面上产生的剪切力、热膨胀在流道板和喷嘴轴向上产生的压力。承压圈的设计和装配应防止在注射时产生流道板和喷嘴的接触面上熔料泄漏。为了防止承压圈压陷定模固定板,在相应位置要镶入硬嵌件,其硬度为50~60HRC。

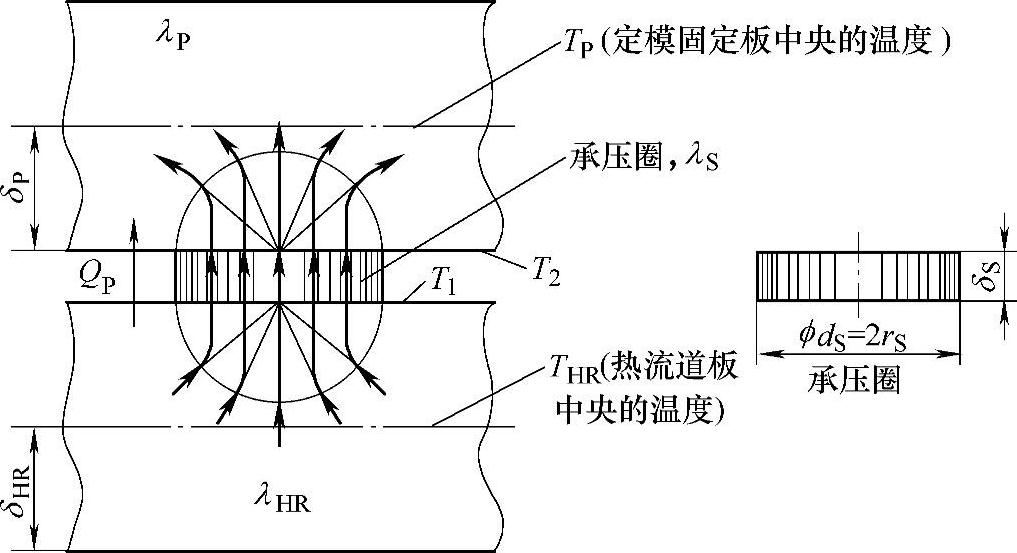

本节例6已经涉及了承压圈的热传导计算,这里再作详细分析。如图12-81所示,热量以热损耗形式从流道板经过承压圈传递到定模固定板。热损耗QP以半圈形波形从承压圈向定模板扩散。现设定THR和TP分别为流道板和定模板中央的温度。T1和T2是承压圈表面,与热流道板和定模板的接触温度。假定承压圈与周边环境之间无热对流和热辐射,且承压圈为实心圆柱体。

图12-80 流道板上的承压圈

1—承压圈 2—硬嵌件 3—反射板 4—管状电热管 5—中央支承垫

图12-81 流道板通过承压圈向定模固定板的热量传递

2δP—定模固定板厚度 2δHR—流道板厚度 δS—承压圈厚度 dS—承压圈直径 rS—承压圈半径

在流道板中热损耗QP的计算式

承压圈的传热面积AS=πr2s,在承压圈中热损耗QP的计算式

在定模固定板中热损耗QP的计算式

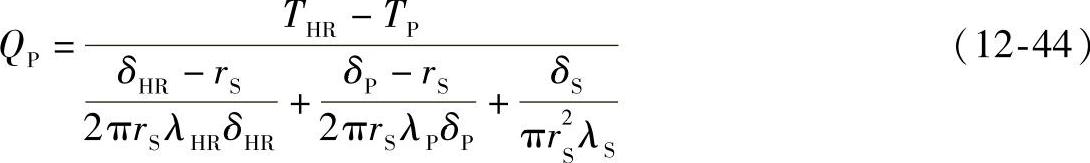

以上三式联立,消去T1和T2,得承压圈系统中热损耗QP的计算式

式(12-44)与式(12-28)计算的热损耗结果相比,前者略小些,但较为精确。

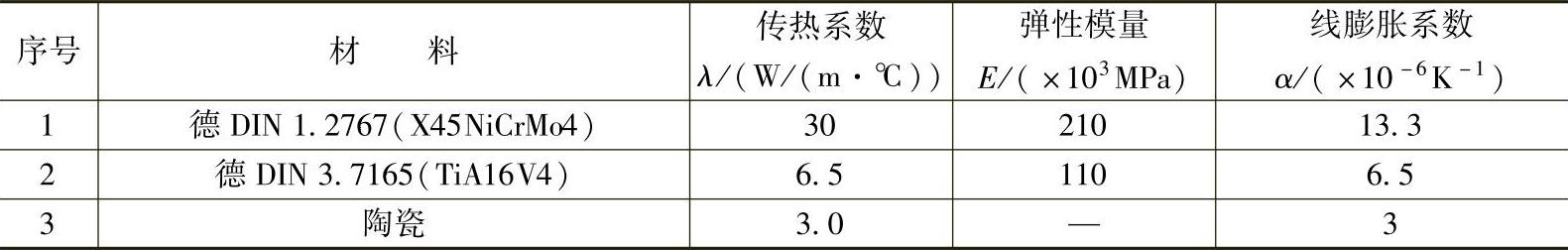

计算钢、钛合金和陶瓷三种材料的承压圈,比较它们的热损耗。它们的传热系数见表12-18。承压圈的结构尺寸相同,承压圈半径rS=15mm,承压圈厚度δS=5mm,定模固定板厚度和流道板厚度2δP=2δHR=40mm。流道板温度THR=250℃,定模固定板温度TP=50℃。代入式(12-44)后计算得钢制承压圈的系统中热损耗QP=485W;钛合金承压圈QP=158W,是钢的0.325;陶瓷承压圈QP=79W,是钢的0.163。

表12-18 三种材料的承压圈的性能和热损耗

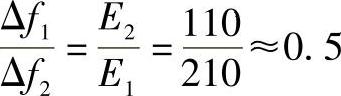

承压圈圆柱体在压力F下的弹性压缩量为

同样的承压圈用钢1和钛合金2制造,可得钛合金的压缩变形量是钢的一半

说明钛合金承压圈不但线膨胀系数小,而且弹性变形量小。热流道中用钛合金做承压圈已很普遍。

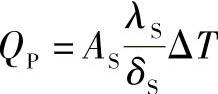

由承压圈热损耗式(12-43b)

对于一定的材料的λS和温差ΔT,可减小热损耗

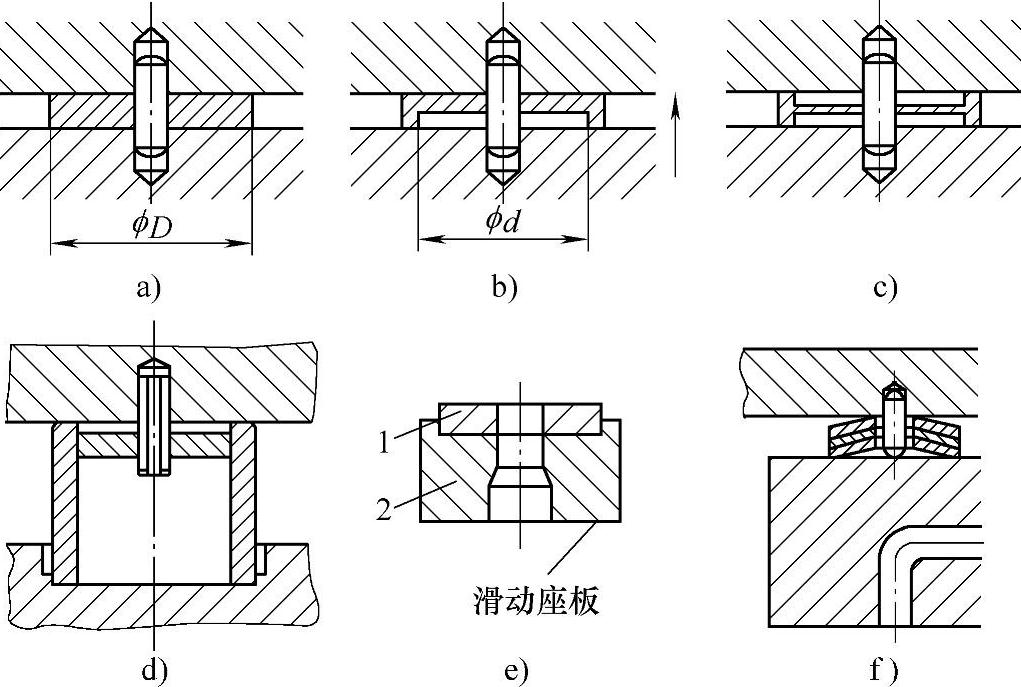

在承压圈的几何形体和尺寸设计时,为减小接触面积AS,考虑用管状圈。图12-82b和图12-82c有效减小接触面积,但提高了加工成本。图12-82d增加承压圈的厚度δS,常用于中央定位支承垫。支承圈直径dS=30mm,厚度δS=50mm时,dS/δS=0.6,是厚度δS=5mm的0.1。若用耐热阻热钢管两端配合压入到板上的孔中,但这两端的配合加工较难。图12-82d上只有一端有配合,另一端只用钢管支撑。另一端嵌入底圈,用弹性销套对中固定在板上。

图12-82e是用陶瓷材料做承压圈。由于承压圈在流道板上受到热膨胀后产生的压力和剪切力,易发生脆裂,要用强度低的韧性钢材做它的滑动座板。滑动座板的加工比陶瓷片方便得多。这种串联两种材料的承压圈,用式(12-5)计算传热系数。图12-82f所示用盘簧替代实心承压圈。利用盘簧的弹力防止流道板与喷嘴的接触面之间泄漏塑料熔体。此外,还用端面滚针轴承替代承压圈,接触面积小,热损耗低。

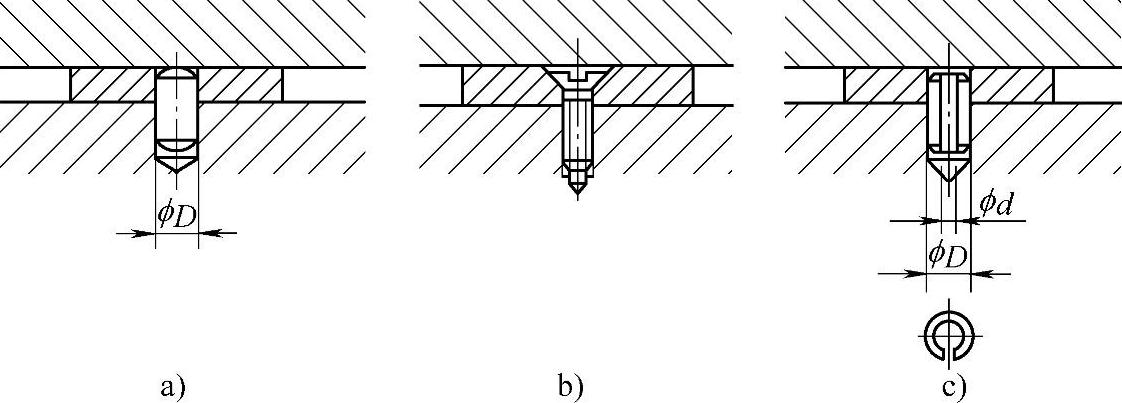

承压圈的安装方法见图12-83。图12-83a和图12-83b分别用销钉和沉头螺钉固定,热损耗较大,加工也不方便。图12-83c上用弹性销套固定,结构较简单,热损耗较小些。

图12-82 六种承压圈的结构

a)实心 b)一端中空 c)二端中空 d)厚钢管 e)陶瓷与滑动板 f)弹簧板 1—陶瓷 2—钢

图12-83 承压圈的三种安装方法

a)销钉固定 b)沉头螺钉固定 c)弹性销套固定

(3)旋塞 旋塞在流道的末端,用来改变塑料熔体的方向,防止泄漏。要求转角处无滞留塑料的死角,因为在滞留区的塑料经历加热时间长,会降解变色。旋塞大多用螺纹联接,可以拆卸更换,有焊接或钎焊固定,但在高压下也会泄漏。

图12-84介绍六种旋塞结构。图12-84a所示的密封圆柱的前平面,图上箭头所指位置为滞留区。此密封塞的配合是H7/n6。图12-84b所示的密封塞的工作面加工成凹圆球,能使塑料熔体拐转流动畅快,但在箭头所指的尖角位置有熔体滞留。图12-84c所示的密封塞作为流道转角的一部分。它与流道的配合接触面上会有塑料滞留。图12-84d所示的接触面在直流道上。只要制造精良,不会有滞留。从图12-84a到图12-84d的四种密封塞,后面虽有螺纹旋塞固紧,在高压塑料熔体冲刷下的密封塞会有自转。塑料熔体对圆柱密封塞有强力摩擦力矩,必须加装销钉或螺钉止转。图12-84e所示的密封塞为圆锥柱体,背面上有螺纹孔供拆卸用。密封塞前端为圆平面,不需要止转。熔体流动速率较低时转角上有环流,阻力较大,也会有滞留。密封塞不能用铜或铜合金制造。图12-84f所示为较好的旋塞密封,熔体拐转流动的阻力最小,无滞留,只要装配时对准,不需要止转,但加工零件多,成本高。(https://www.xing528.com)

图12-84 流道转角的六种旋塞结构

a)平面密封塞 b)球面密封塞 c)角球面密封塞 d)流道密封塞 e)锥形密封塞 f)锥形流道密封塞

2.流道板的装配

流道板零部件装配正确,才能保证密封无泄漏,保证热流道系统长期正常运行。

(1)流道板的密封和紧固 要保证流道板无塑料熔体的泄漏,必须考虑到热膨胀的作用。冷流道系统在注射和保压后,塑料迅速固化。模具始终被冷却在低温状态,熔体泄漏很少发生。而高温的热流道系统维持了熔体的可流动状态,而且不断地受到注射与保压的短时高压冲击。在室温下装配紧固的热流道系统,而后在高温下生产注塑件,流道板的热变形,特别是温度控制的不稳定和热变形的不均匀,都会使流道板中的熔体泄漏。流道板的设计、装配和加工工艺不当,也会引起泄漏。其中注射工艺不当,超高压的注射和过高的温度冲击是其主要原因。低黏度的PE和PP等塑料熔体更容易发生泄漏。

流道板的熔体泄漏会严重损坏模具,并导致停产,但在模具外面并不容易察觉泄漏,只能在生产操作中留意注塑件的缺料现象。在每次注射量准确的情况下,出现了模具型腔充填不完整,这就是泄漏的迹象。有熔料溢流到流道板周边的间隙里,应立即停止注射,待模具冷却后检查系统。

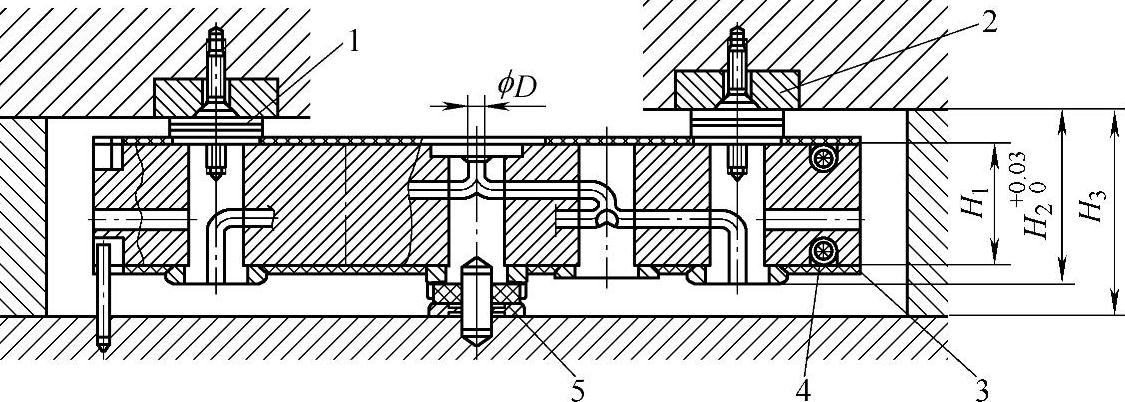

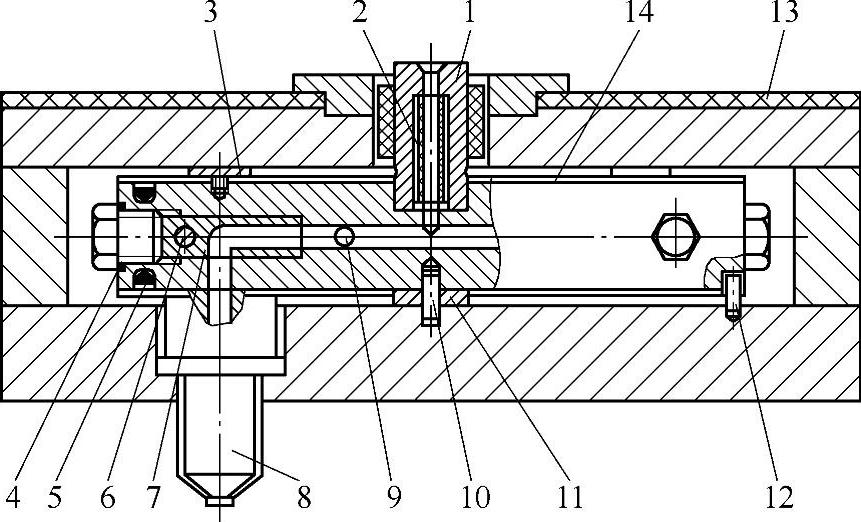

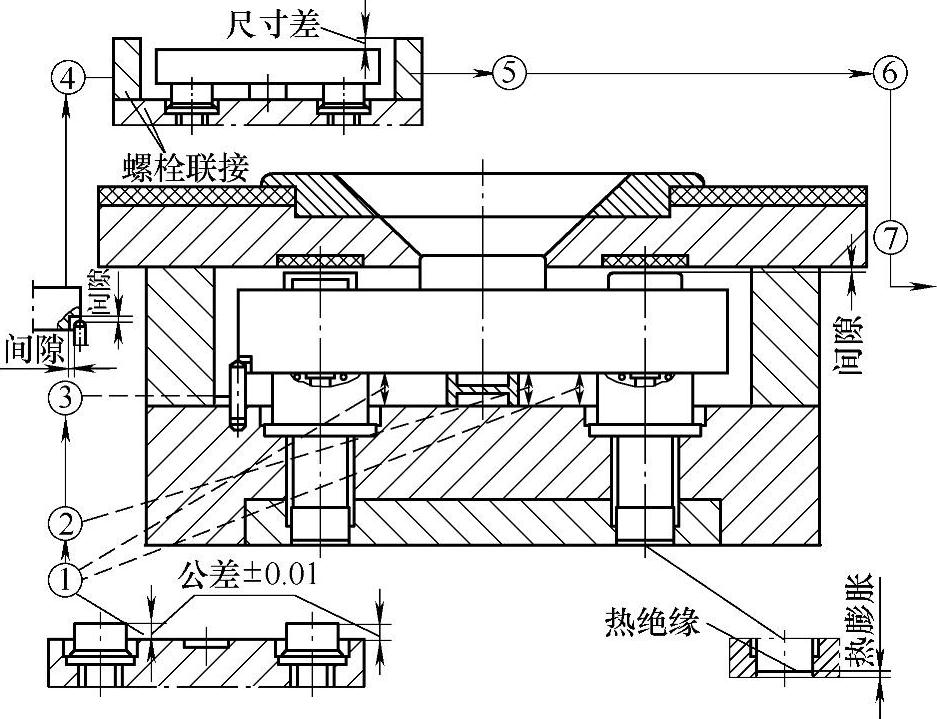

图12-85是典型热流道系统的装配图。流道板发生泄漏部位有两个方向,一是流道的端面;二是流道板、喷嘴与主流道喷嘴之间。

如图12-85所示,流道板上的流道通常在板的对称轴线上钻成,钻成后两端加以密封。先用堵塞止堵引流,堵塞是个弯头两通,应对准流道和喷嘴的分流道,要求流道内壁光滑,配合紧密,无泄漏和无滞料死点。堵塞是圆柱外形,要用定位销钉止转防松,然后用紧定螺钉压紧。螺钉头应压配金属O形密封圈。

图12-85 流道板的密封和紧固

1—主流道喷嘴 2—熔体过滤网套 3—承压圈 4—金属O形密封圈 5—金属电热管 6—螺钉 7—堵塞 8—分喷嘴 9—热电偶 10—中心定位销 11—支承垫 12—止转定位销 13—绝热板 14—反射铝片

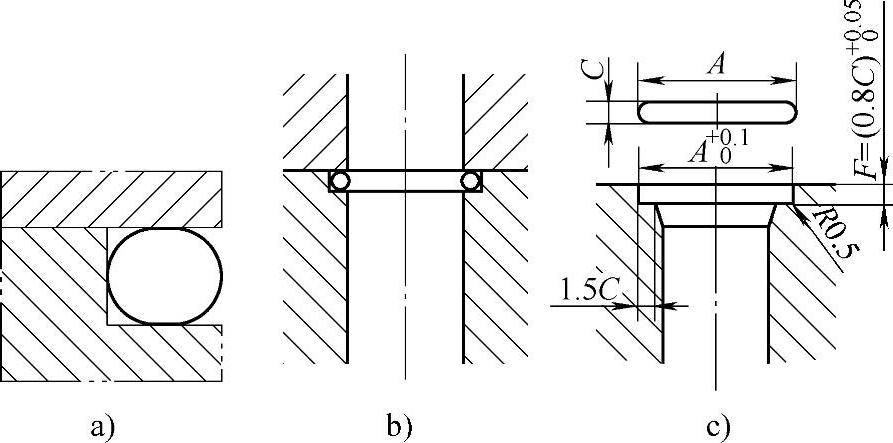

图12-85上流道端面密封和与分喷嘴密封中,都采用了金属O形密封圈。在流道板与喷嘴之间的防泄漏有两种情况。大多数热流道制造商使用柔性的金属O形密封圈。如图12-86所示,两者接触的喷嘴表面上开圆环的凹槽,放置密封圈。对于低刚度的模具和和流道板、变形的旧模具和旧的注射机,使用密封圈特别有利。密封圈在喷嘴轴线方向,应该有20%~30%密封圈直径(A)的高度(C)预紧量,来抵御压力熔体的泄漏。在模具被拆卸后,或模具连续工作约六个月后,密封圈应该换新。也有一些热流道制造商不使用密封圈,依靠流道板与喷嘴之间的光滑表面,依靠夹紧力,保证合适的防漏;另外,一旦泄漏时要有控制漏料的空间。

图12-86 金属O形密封圈的密封原理

a)原理 b)装配图 c)密封槽

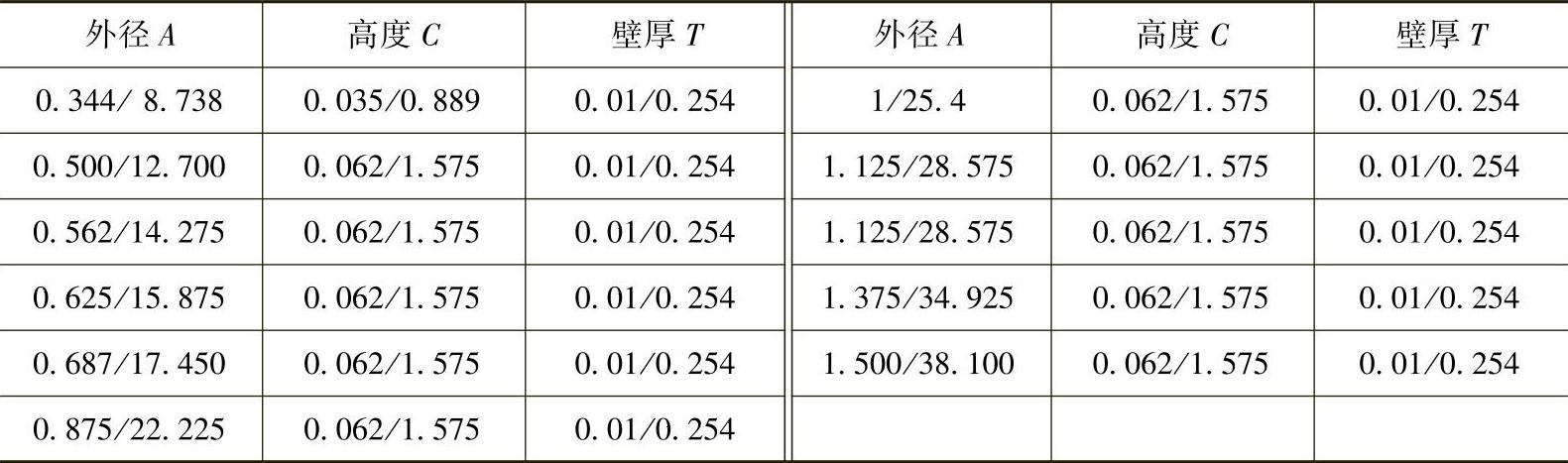

金属O形密封圈用钢管或不锈钢管制成,管壁厚0.254mm,壁上有透气小孔。钢管外镀银厚0.0254~0.0381mm。表12-19为标准系列的金属O形密封圈的参数。喷嘴端面上容圈的槽必须精确加工,既要保证紧固后有足够的预紧量,又要让环圈在变形后有一定的容让的空间。如图12-86a所示,在装配压紧后,密封圈的两个环平面和圈的外径应有恰当的弹性压缩变形。此种金属密封圈价格昂贵。有的制造商用实心铜环替代钢管,装在喷嘴的封闭凹槽内。其弹性较差,密封不可靠。

表12-19 标准金属O形密封圈的技术参数 (单位:in/mm)

注:1in=25.4mm

空心金属O形密封圈适用于高温和高压场合。空心金属O形密封圈结构有三种类型。a型是非自紧O形密封圈,用于低压下介质密封;b型为充气O形密封圈,在封闭的O形密封圈内充惰性气体,可增加密封圈的回弹能力,用于高温场合。O形密封圈的充气方法,一般是采用在管子焊接之前,将固态二氧化碳或偶氮二异丁腈放入管内,焊接后再使之汽化,或者直接充高压惰性气体;C型是自紧O形密封圈,在密封圈的内侧钻有若干小孔。由于管内压力随介质压力的增高,而增大密封圈的自紧性能,能用于高压场合。

流道内的塑料熔体注射压力高达50MPa,有的塑料熔体温度超过300℃。流道密封属于高压高温密封,应采用b型或c型的空心金属O形密封圈;金属环材料应选用奥氏体不锈钢或因科镍,不用低碳钢。当被密封介质具有活性,或密封圈表面粗糙时,应电镀或喷涂有高延伸性的补偿层。注射塑料的涂层设计温度为-60~360℃,因为它与PP塑料有化学反应,所以应选用银,不选用铜。

对于高压注射,应用厚壁管的自紧O形密封圈。壁厚T与管外径C之比。T/C=0.25~0.167。表12-19金属O形密封圈的壁厚T=0.254mm,管径为1.575mm,是厚壁管。不锈钢管的弹性回弹量为0.0762~0.0508mm,线压35.6~267N/cm。图示12-86为开口沟槽,金属O形密封圈直接与塑料熔体接触;或者用闭口沟槽,埋嵌在喷嘴端面的环槽中。沟槽尺寸都需慎重计算,考虑O形密封圈的压扁度,并精确加工。

生产中也尝试过用螺纹联结,在室温下就将所有喷嘴紧固在流道板上,从分流板上吊紧喷嘴。另一种方法是将喷嘴以螺纹旋紧在流道板的螺纹孔中。两者在冷却状态下都提供了可靠的密封功能。但在操作温度时,喷嘴和流道板在轴向和径向都需要有膨胀的空间,需要冷间隙。在过热膨胀时,并无过热保护,流道板膨胀时,喷嘴随之移动。这种设计,适用于注射点少、喷嘴较短、喷嘴之间间距不大的场合。较理想的方法是喷嘴与流道板呈平面接触,但喷嘴在定模板上的安装孔中,是弹性支承,在冷却状态下,由板弹簧提供预紧力,在过热时,可吸收热膨胀,防止系统损坏和泄漏,但因结构复杂很少应用。

如图12-85所示,防止分喷嘴与流道板之间的泄漏,是将定模固定板上的压力,经承压圈压紧流道板对面的喷嘴,又传到定模板的孔中。流道板通常以冷间隙紧固到模具上。此间隙取决于装配高度,取决于流道板与模具间的温差。在某些系统中,需要有高度的盈余量,要预测计算加热后的流道板与喷嘴热膨胀的伸长量。另一方面应校核计算装配零件在热应力作用下的表面允许的压力,以防止泄漏和受压表面产生塑性变形。

(2)装配过程 热流道系统是否泄漏,取决于装配的精度和安装次序,例如应执行图12-87所示的安装次序和要求。

图12-87 流道板的安装次序

①将喷嘴安装在定模板中。从定模板的表平面校核所有喷嘴装配平面的高度是否一致,公差为±0.01mm。

②经磨削的支承垫,置于定模板上时,与喷嘴装配平面等高,公差为±0.01mm。

③在不安放金属密封圈的情况下,试装流道板,校核止转销的轴向和径向是否留有必需的间隙;用螺栓联结将流道板紧固到定模板上。

④用螺栓将垫板框紧固到定模板上。

⑤配合所有的承压圈,来获得制造商推荐的间隙。若有间隙0.05mm,系统加热后,喷嘴轴线方向膨胀约0.1mm,则有干涉量0.05mm,因此需计算所需间隙或过盈量。

⑥拆卸流道板,在喷嘴上放置金属密封圈,所有密封圈应高出喷嘴端平面约0.3mm;再次安装流道板。如果不安装密封圈,步骤⑥就不执行。

⑦紧固定模固定板。

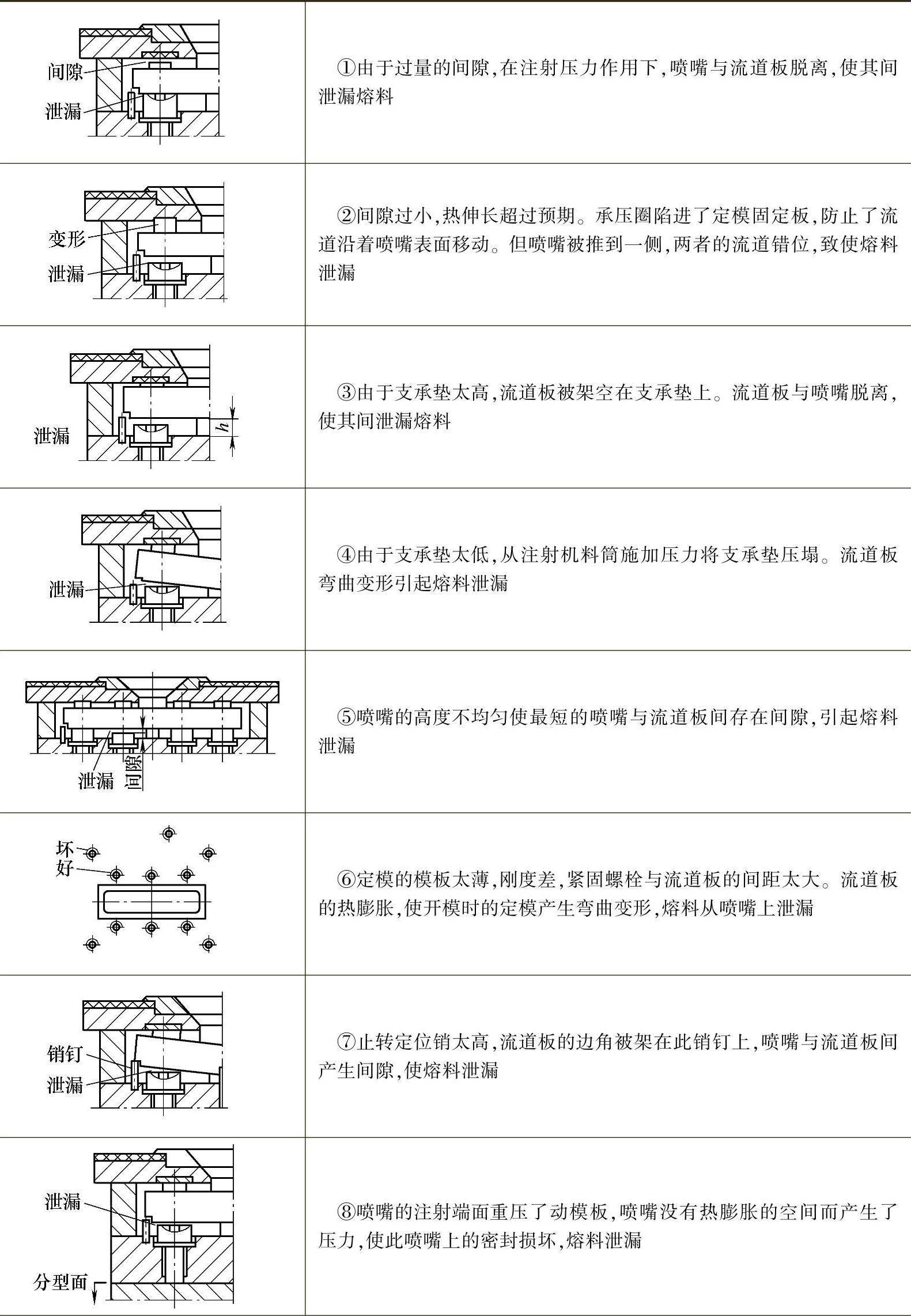

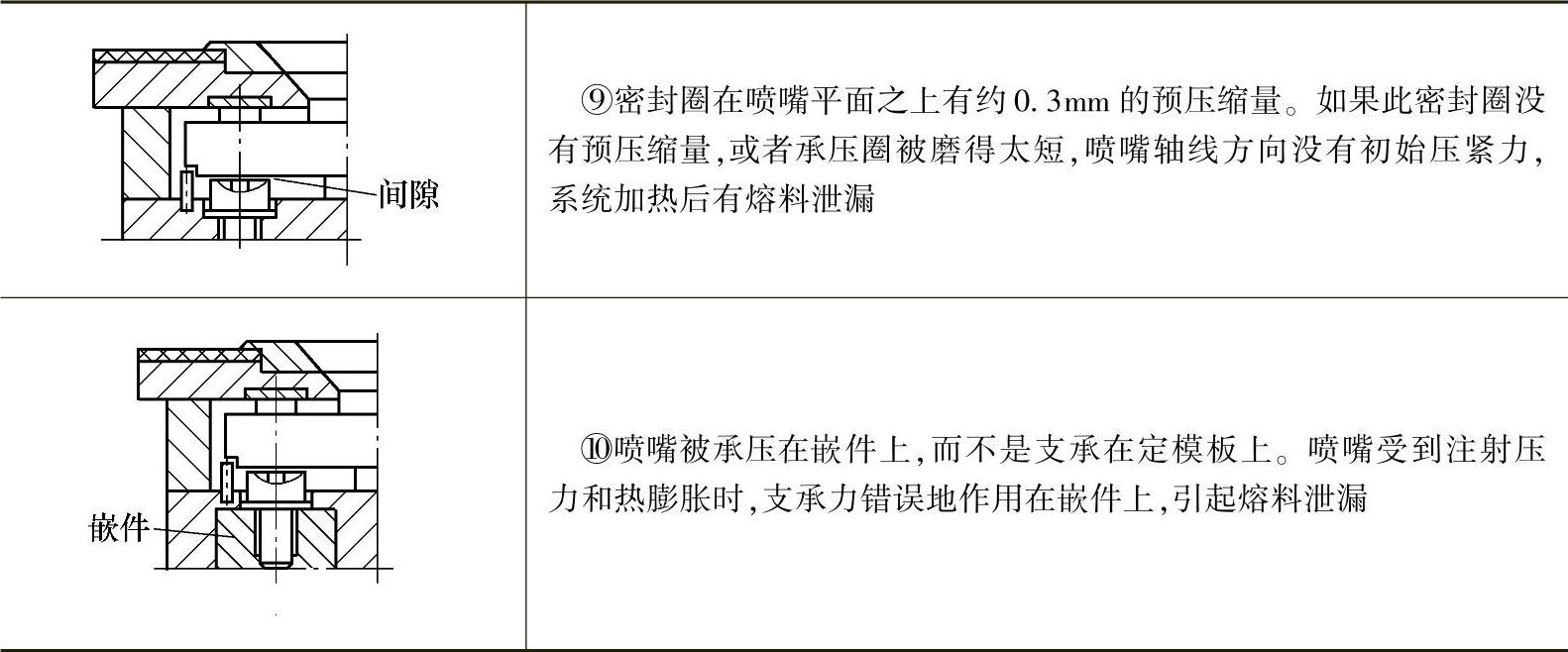

每100mm流道板,每100℃的升温,受热后的线膨胀就有0.1mm,再加上不正常的装配载荷,很容易产生高压熔料泄漏。在安装和紧固流道板时,一些装配上的错误引起熔体泄漏,见表12-20所列。

表12-20 流道板装配上的错误造成的熔料泄漏

(续)

(3)高温下的螺纹联接 热流道系统的螺纹联接是项重要的技术项目。所用的螺钉和螺栓的优质钢或合金钢,在350℃左右的高温下,其屈服强度、抗拉强度和弹性模量随着温度升高而降低。而且,性能等级12.9的螺栓在350℃以上高温中,超过1000h后,原有预紧力将会降低50%。热流道系统联接和密封有松弛现象。聚醚醚酮PEEK和聚醚酮PEK的熔体温度达到400℃时,高温对螺纹联接影响更大。因此,热流道系统的联接螺栓和螺钉应该用耐热合金钢制造,达到10.9或12.9的性能等级。

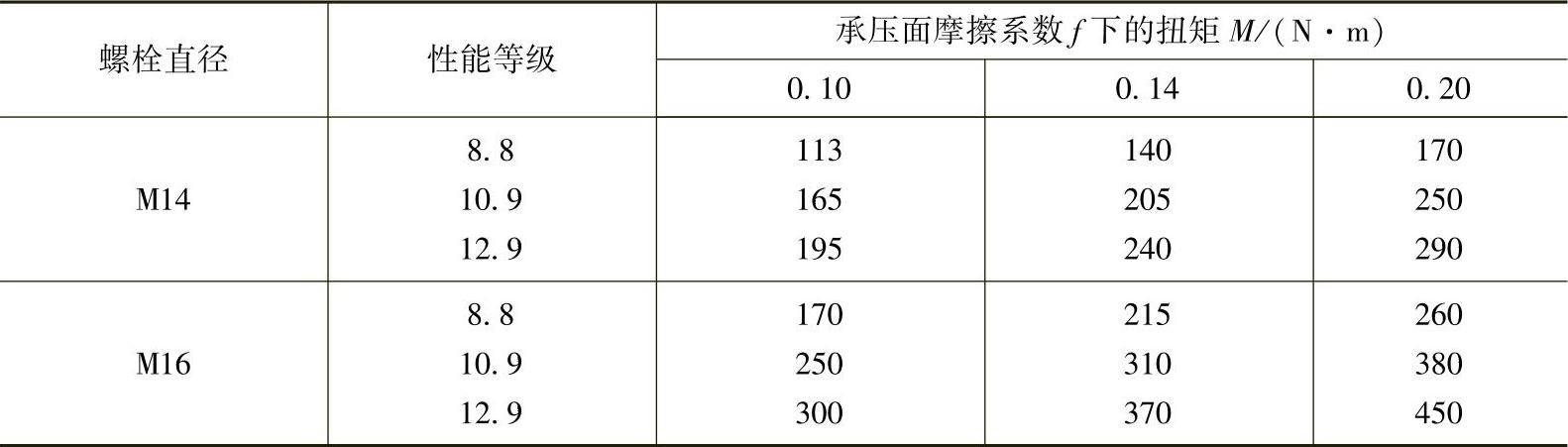

喷嘴与流道板之间没有足够的夹紧力会导致塑料熔体泄漏。如果夹紧力太大会造流道板等零件变形,造成螺栓等零件破损。尤其是各螺栓联接的夹紧力不均匀,造成流道板弯曲变形产生装配误差,也会引起熔料泄漏。因此,热流道注射模的装配在紧固螺栓时要用指示式扭力扳手严格控制扭矩,按表12-21施行。不仅要保证各螺栓施加力矩一致,而且要按图12-88所示的顺序拧紧。

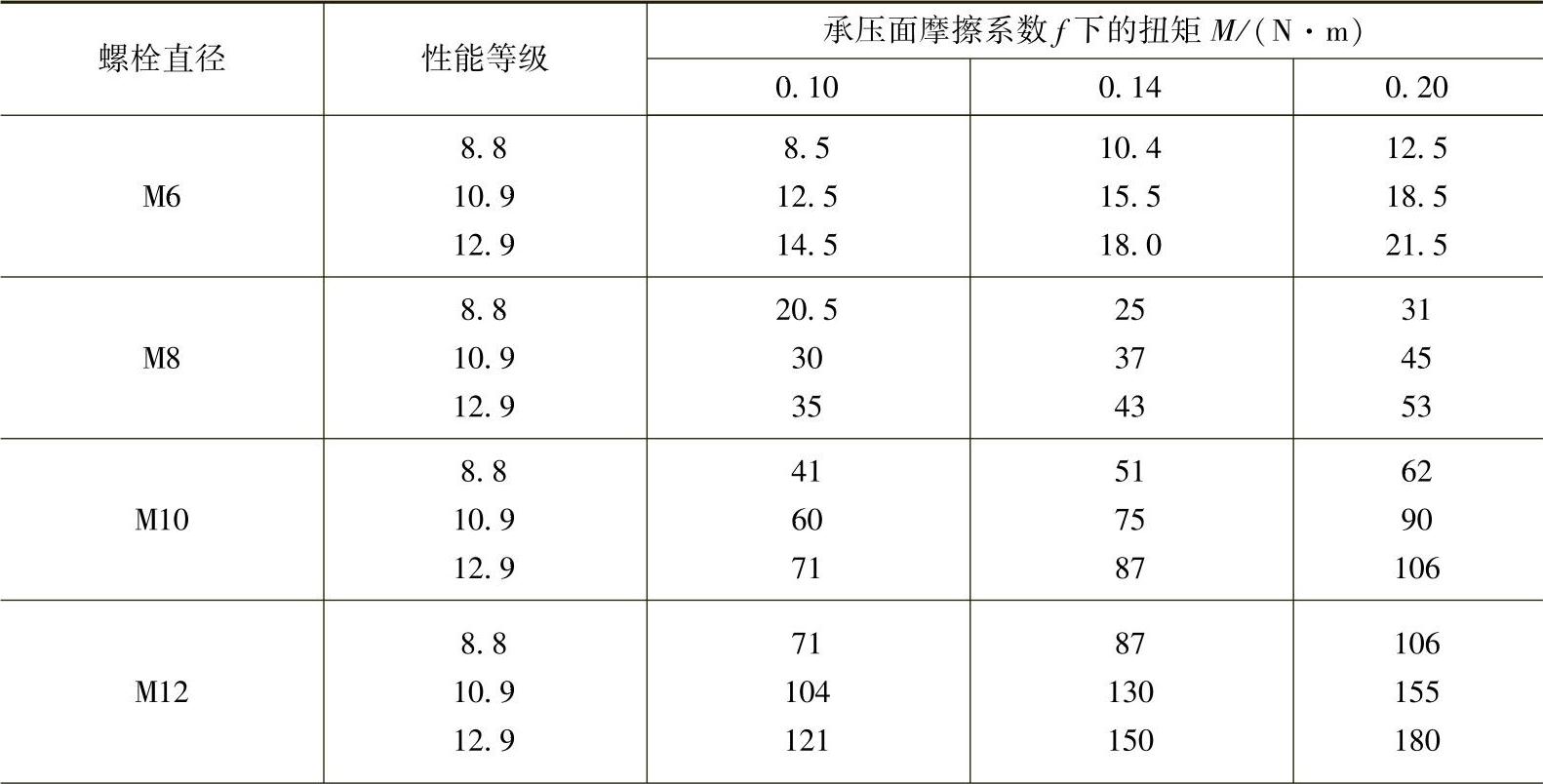

表12-21 具有标准螺纹的螺栓所承受的扭矩M

(续)

注:见GB 3098.1“螺栓、螺钉和螺柱的性能等级和材料”。性能等级8.8,螺栓的抗拉强度σb=800MPa,中碳钢制造。性能等级10.9,螺栓的抗拉强度σb=1000MPa,合金钢制造。性能等级12.9,螺栓的抗拉强度σb=1200MPa,合金钢制造。

图12-88 螺栓的紧固顺序

a)喷嘴的紧固 b)流道板的紧固

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。