无论是专门注射模具CAD软件,还是机械CAD软件中的注射模具功能模块,都具有下述CAD设计过程和分型、浇注系统、模架、冷却、脱模、滑块和斜顶杆设计功能。

1.注射模具设计过程

注射模具有众多功能和多样的结构,所以设计一副注射模具是个复杂的任务。有经验的设计师的知识和技术,是设计成功的关键因素。模具设计师不仅能正确设计成型制品的型芯和凹模型腔,还要让塑料熔体经浇注流道系统输送能完全充满型腔。各功能部件的位置和方向要正确,确保它们装配后有良好工作性能。在得到注射制品设计的全部信息之前,设计师首先要决定使用何种注射机,考虑制件质量和模具制造成本的要求,然后布置型腔并设计流道。在最初的设计之后,继续进行最终细节的设计,比如浇口、脱模机构、整体结构、侧滑块和斜顶杆等的设计。

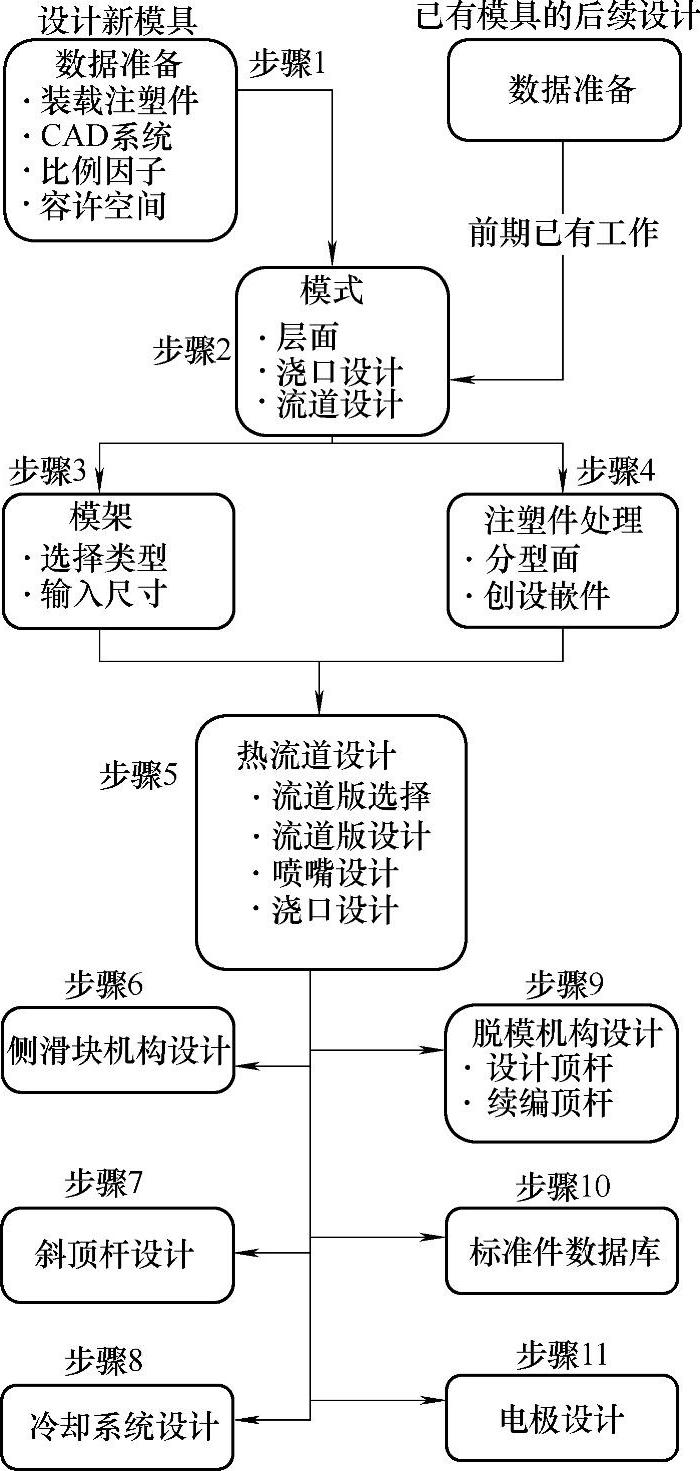

为了设计好模具,在设计过程中常用工程法则和反复试验相结合方法。这往往要较长的周期。但迅速变化和充满竞争的市场,要求在很短的周期中制造出优质的模具。为了解决这个问题,CAD/CAM被引入到注射模具的设计和制造中来。图14-1系统地显示了用CAD/CAM系统,进行交互式或半自动的模具设计过程。

图14-1 注射模具设计的流程框图

步骤1:加载注塑件造型。数据的准备工作要求设计师完成下面的工作。

①加载注射制品模型。

②制定模具的开模方向和比例因子。

③创造三维容许空间。

步骤2:层面分布、浇口和流道的设计。浇口和流道的层面分布,在流动填充设计中完成。该步骤要求设计师完成下面的工作。

①定义模具的型腔。

②在制品模型上设置浇口。

③浇口间的流道设计。

步骤3:装载模架。开始模具设计的时候,设计师要用到模架模块。

①定义模架的类型。

②选择模架系列。

③确定模架的尺寸和其他必要的说明。

步骤4:分型面和嵌件的设计。分型面设计中要求设计师完成下面的工作。

①定义分型面来设计型芯和型腔。

②设计必要的嵌件。

步骤5:设计热流道系统。利用热流道模块来设计热流道系统,需要完成下面的工作。

①定义流道板的类型。

②设计喷嘴和流道系统。

步骤6:设计侧滑块。对于注塑件的外侧槽和孔,设计师利用侧滑块模块,设计侧向分型抽芯机构的所有零部件。

步骤7:斜顶杆的设计。在斜顶杆的设计模块中,设计师将按照内部侧凹部和不通孔要求设计斜顶杆机构的斜顶杆与滑块等零部件。

步骤8:冷却系统的设计。在冷却系统模块中完成冷却系统的设计,设计师需要完成下面的工作。

①为型芯、型腔凹模、模板、滑块、斜顶杆等结构设计冷却管道。

②为冷却系统添加标准的冷却附件。

步骤9:注塑件脱模机构的设计。这一步在脱模设计模块里完成下面的工作。

①定义从模具里脱出注塑件所需要的顶杆。

②按照设计需要选择不同种类和尺寸的顶杆。

步骤10:添加标准件。这个步骤在标准库模块里完成。设计师需要定义并找出标准零件,如内六角螺钉和定位圈等,来完成模具设计。

步骤11:用于CAM的电极设计。这一步在电极设计模块里面完成下面的工作。

①定义电极的几何边界。

②设计装夹电极的固定板。

新模具的设计,要先装载注塑件,然后从步骤1开始到步骤10。后面几个步骤可以插在任何两步之间。

2.注射模具的设计要点

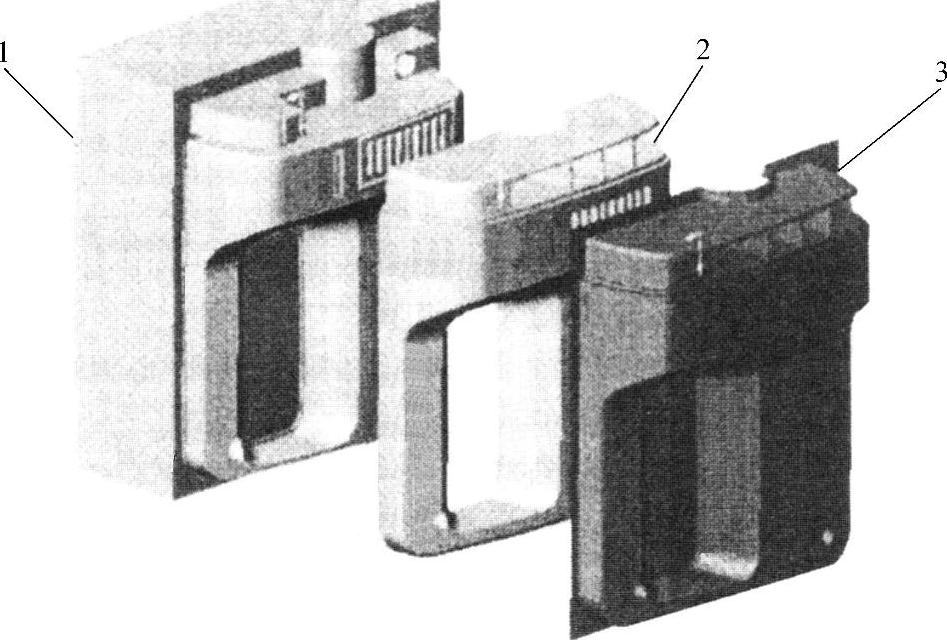

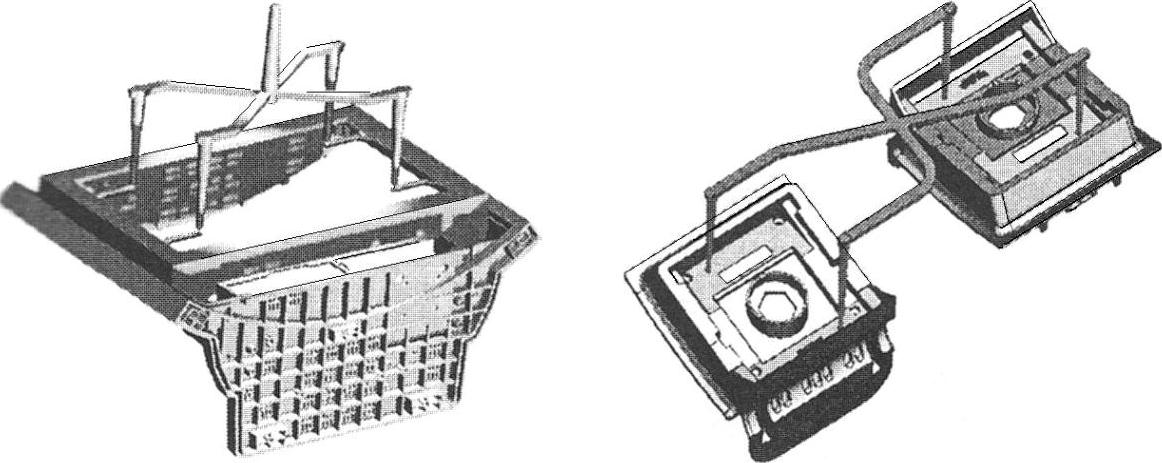

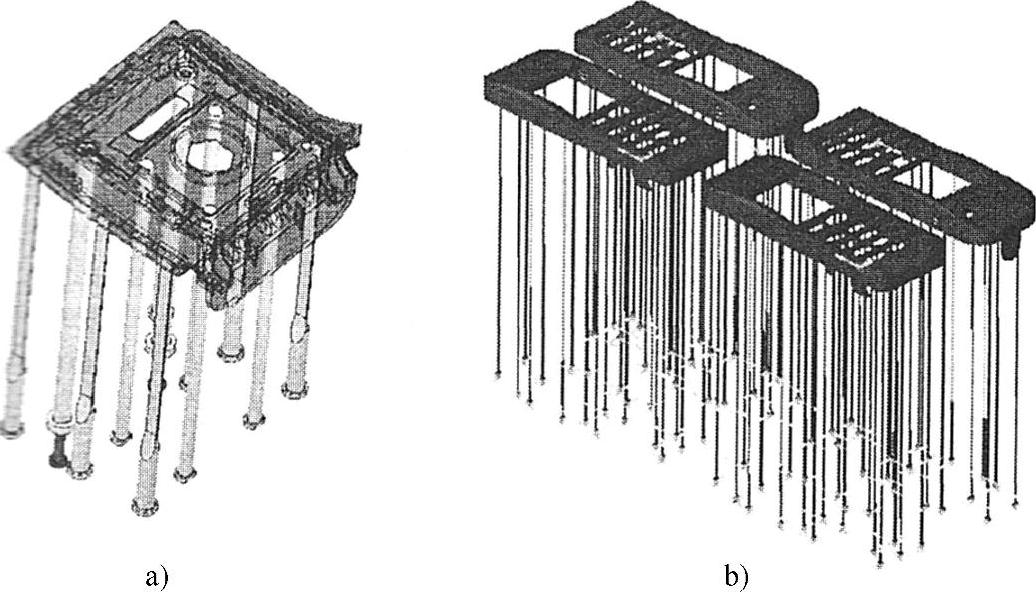

(1)分型 模具的分型位置由注塑件上型芯和型腔界面决定。模具设计师通常按注塑件和客户的要求来设定分型面,以便简化模具的复杂程度,并降低成本。分型设计毫无疑问是模具设计中的重要的一步。智能化的分型是优化设计型芯和型腔的过程。由注射模CAD分析:分型后两半模的成型体积、分型面的投影面积,比较注塑件在开模方向和侧向的凹凸区域,能自动提取最佳分型开模方向,创建分型线和分型表面,也同时抽离出侧型芯和侧型腔。图14-2显示了分开的型芯和型腔部分。

(2)浇注系统的主流道、流道和浇口 浇注系统包括主流道、流道、冷料井和浇口。它是模具设计中的一个重要部分。熔化的塑料在流经流道后,浇口是让其注入模具型腔的细小的通道。完成对模具里全部注射,应包括型腔、主流道、流道、冷料井和浇口的空腔。主流道是塑料熔体首先进入的通道。浇口是进入注塑件型腔、调节熔料压力和流量的门口。浇口的位置对决定塑料如何流进模腔十分重要。

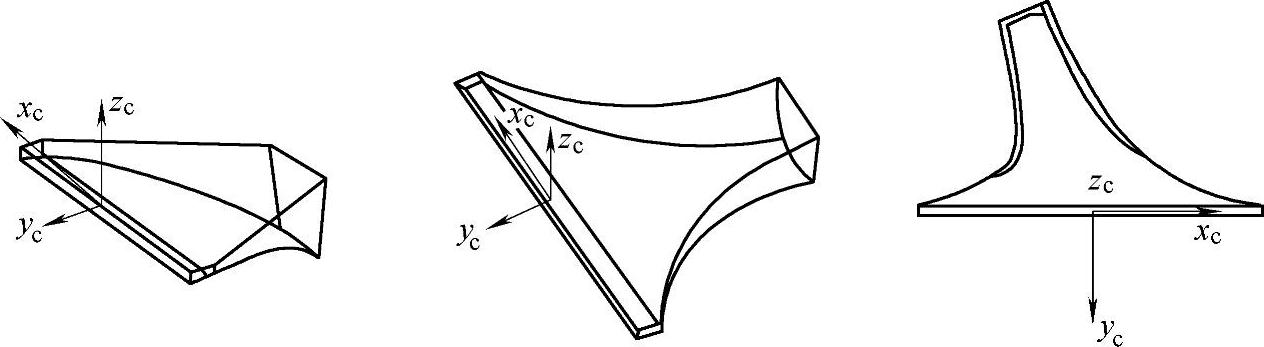

在浇口设计的选项中有十几种不同的类型。包括直接浇口、侧浇口、潜伏式浇口、扇形浇口(图14-3)等。设计师采用常用的浇口类型,很容易从浇口库中间选取。CAD系统能自动或是半自动地拾取并呈现。

流道是模具里分配和传输熔融塑料的通道,塑料通过浇口流入型腔。流道设计模块给出详细说明,有常用流道的交互式菜单框,并提示布置的场合。这个设计模块提供了一些基本的流道形状,例如圆形、半圆形、U形、梯形、六边形等,便于造型设计。浇注系统的表面形状、尺寸、长度和体积,对成型的质量有很大的影响,对熔融的塑料流体应选择最短输送距离、最光滑和最小的弯曲半径;选择散热面小,流通量大的截面形状。

(https://www.xing528.com)

(https://www.xing528.com)

图14-2 型芯和凹模型腔

1—动模上型芯成型面 2—塑料成型制件 3—定模上凹模成型面

图14-3 扇形浇口

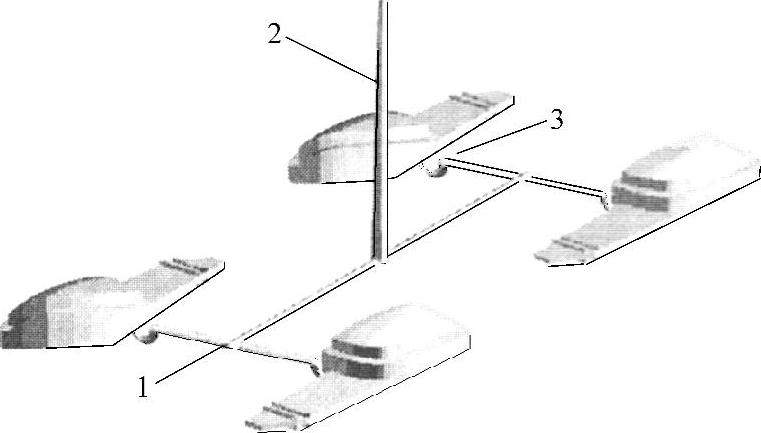

图14-4 一模四腔浇注系统

1—分流道 2—主流道 3—潜伏式浇口

现有注射模CAD系统的浇注系统设计,实质上是经验设计,只是辅助主流道、流道、冷料井和浇口的几何造型,而且是塑料制件造型的延展。科学的浇注系统应按照第8章的设计理论,依赖塑料熔体流动的非牛顿性,以合理的剪切速率,限制和平衡流道中熔体流动的压力损失,计算出最佳的几何尺寸。还需要在浇注系统和注塑件造型后,用注射流动的CAE分析软件校验并进一步优化。图14-4所示是一模四腔浇注系统。图14-5所示是一模单件和一模多腔的浇注系统。

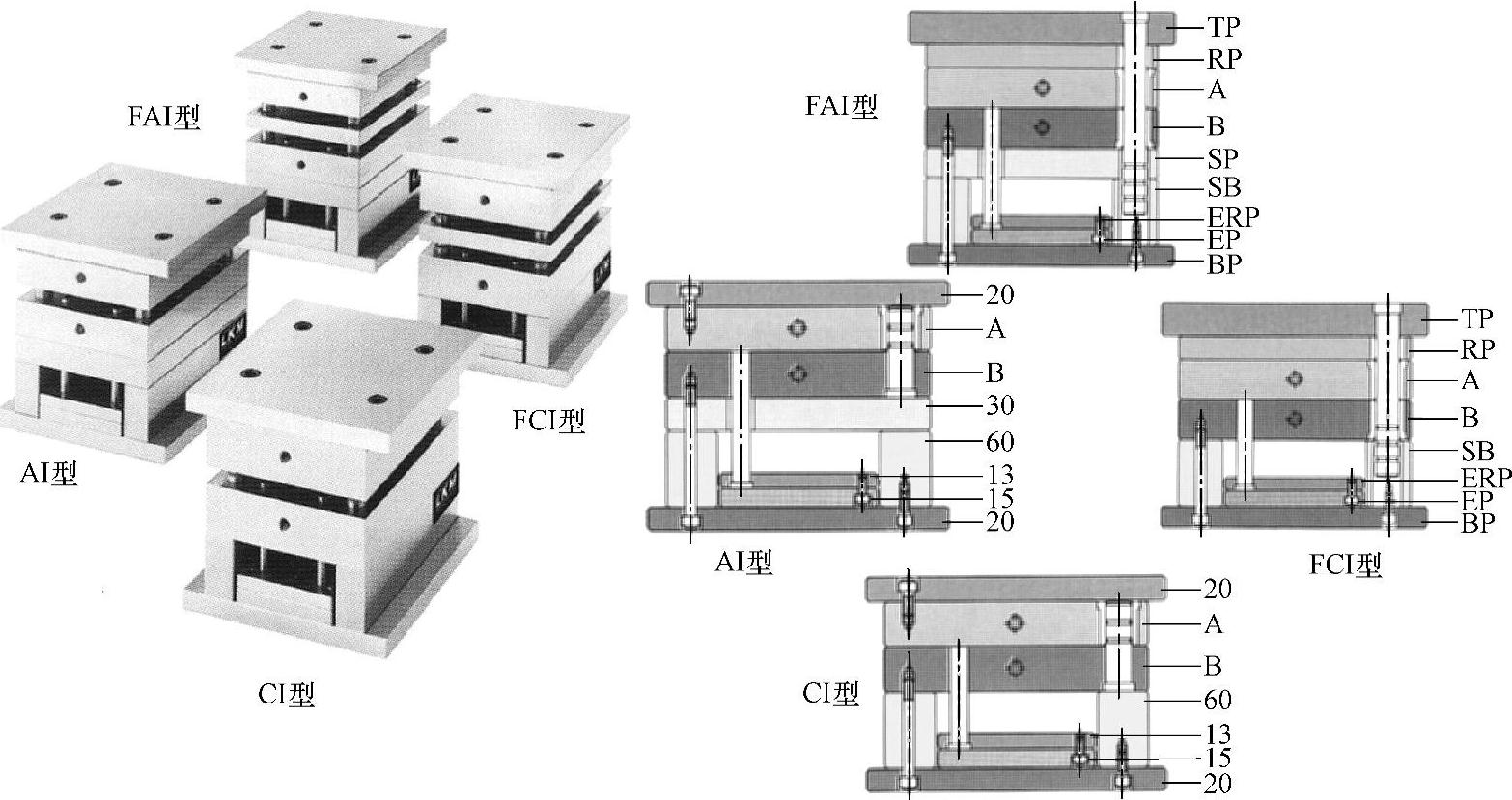

(3)模架 图14-6所示为整副模架的零部件。模架为模具制造者提供的主要的标准零件,并由客户的要求迅速定制。模架尺寸是根据总体布局来确定的。模架尺寸必须标注公差。因为模架的模板和嵌入零件之间有配合精度要求。模具设计师根据这些要求选择最小的模架。系列标准约定的模架大小差值为100mm。无论米制还是寸制,市场上常用的模架有HASCO、DME、FUTABA、LKM(图14-6)、HOPPT、STIEHL和NATIONAL等。模具设计师选择其中能满足要求的模架,保证在模架的选择和销售方之间能很好地协调。

图14-5 一模单件和一模多腔的浇注系统

图14-6 整副模架的零部件

AI和CI—直浇口浇注系统模架(二板模) FAI和FCI—简化点浇口浇注系统模架(三板模)

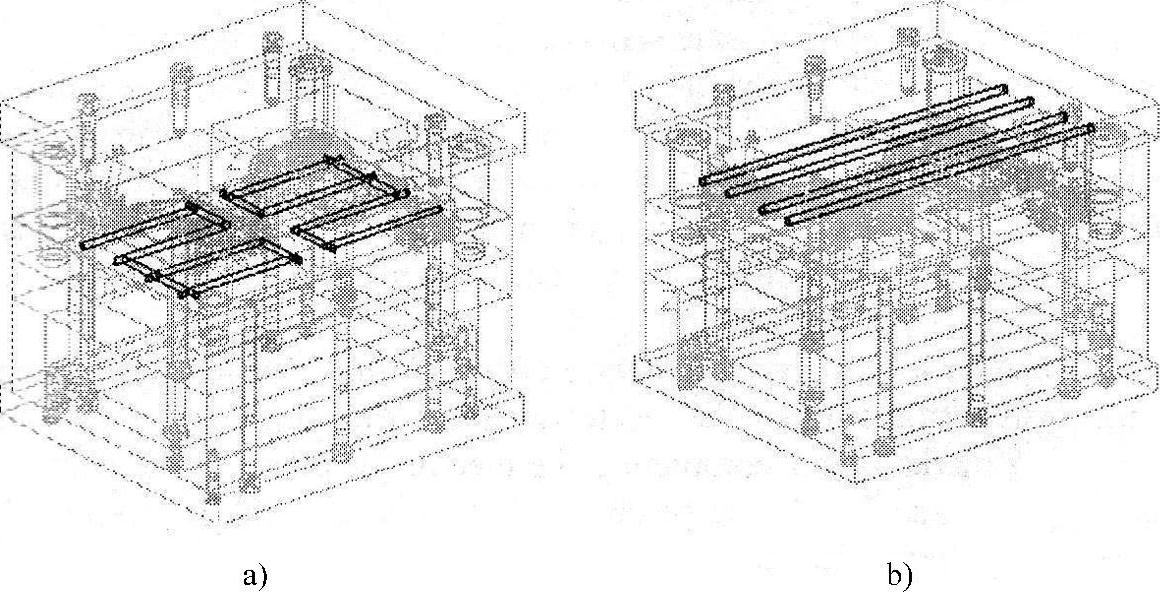

(4)冷却 模具中合理的冷却系统对注射成型的质量至关重要。熔化的塑料充满模腔后,需要经设计好的通水管道来冷却。塑料固化成型时必须通过一定位置的管道里的流水携走热量。冷却效率由模具的热导率、塑料的融化温度和成型件的厚度来决定。为了达到最佳的冷却效果,冷却管道的布置十分重要。动模型芯和定模型腔应该有两个独立的冷却循环回路,见图14-7。冷却管道必须精确布置,不能和其他零件(如顶杆等)发生干涉。通常使用的冷却系统设计方案包括平面折回式冷却、螺旋式冷却、挡片冒泡式冷却、喷泉式冷却等。

图14-7 冷却循环回路

a)在型芯上 b)在型腔上

图14-8 平面折回的冷却系统

现有注射模CAD系统的冷却系统设计,实质上是经验设计,只是辅助对冷却管道的几何造型,而且是对模具的贯通管道的挖空。科学的冷却系统应按照第11章的设计理论,遵照传热学,进行模具注射和固化热平衡计算,保证合理的冷却效率和时间,获得冷却管道的传热面积和冷却液的物理参量,还需要在冷却管和注塑件造型后,用注射成型冷却的CAE分析软件校验并进一步优化。图14-8所示为平面折回式的冷却系统,用于冷却截面一致的大平板注塑件。

(5)脱模 脱模是注射成型中的主要步骤之一。注射成型的最后,从脱模板上面传递过来足够的脱模力,注塑件被脱出。模具设计师经常会忽略注射件受力表面上脱模力的平衡问题。模具设计师应根据经验和简单的计算,获知脱模力和脱模力矩。现有的CAD/CAE软件,这方面的功能还是空缺。

在成型制件冷却固化后,要用顶杆和顶管等机构完成脱模。脱模机构通常设在注塑件的边角等位置。每个顶杆接触表面都应受到大于需要的顶出力,并为注塑件的强度和刚度所容许经协调的所需顶出力。否则,会使注塑件粘附在型芯上,或者使注塑件在相应位置上变形或损坏。图14-9所示为单型腔和一模四腔的两种脱模机构。

设计师在决定脱模位置时必须考虑到,每个顶杆都会在注射成型制件上留下可见的印迹。不良的位置将导致明显的印痕。完成脱模机构的设计后,必须对底面上的接触压力进行校核,以防止出现过深的印迹或顶杆戳穿薄的注塑件。

另外,还要检查小直径顶杆是否受到冲击。小顶杆的破损是经常发生的,尤其是在顶出金属嵌件时。有关脱模机构的力学分析,详见第10章。

图14-9 模具的脱模机构

a)单型腔 b)一模四腔

设计脱模机构期间,CAD/CAM系统会给出执行界面,能半自动地设计顶杆。此系统应用平衡原理,并编入和引导认识注射成型特征,推荐优化解决方案。它有判别功能,能校核顶杆与模具零件,例如校核冷却管道的干涉。但是,由于注塑件从型芯上强制脱模是复杂的物理-机械过程,所需顶出力还是凭经验估测,计算中需较大的安全系数。

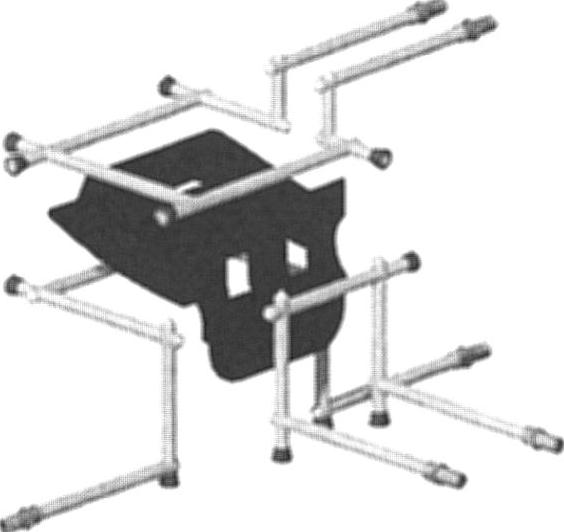

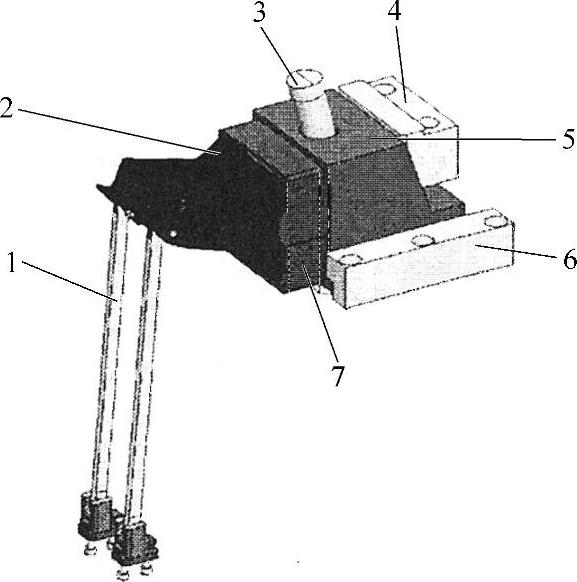

(6)侧滑块和斜顶杆 侧滑块和斜顶杆是用来成型制件的外表面和内表面的机构。对于那些不能直接利用凸凹模成型的注塑件,成型外侧的表面要用到斜滑块,成型内部的表面要用到斜顶杆。在开模时,为了避免注塑件与成型零件干涉,并损坏成型零件,滑块和斜顶杆要先撤回。根据成型表面的形状,设计师首先选择滑块和斜顶杆的类型,并设计它们的头部形状,然后,设计者将会设计滑块主体部分和斜导柱的模型,并决定它们的尺寸。这些参数确定之后,在滑块头部选择连接的面。该面要能够让滑块及斜导柱装入模具中,如图14-10所示。接着,设计师要为滑块设计诸如定位装置、导滑槽、耐磨压板和锁紧楔等附属零部件。这些组件的类型是依照客户订单来选择的。在CAD环境下,模具设计师只需要确定或者变更这些参数的数值,这些零部件会自动地被装配到滑块上。型芯或型腔上面的外形能够自动地产生。斜顶杆头部的形状由注塑件的内表面来确定,而滑块头部却依照注塑件的外表面确定。斜顶杆的设计方法和滑块的设计方法是一样的。

图14-10 滑块和斜顶杆的装配体

1—斜顶杆 2—塑料制件 3—斜导柱 4—锁紧楔 5—侧滑块 6—压板 7—侧向成型块

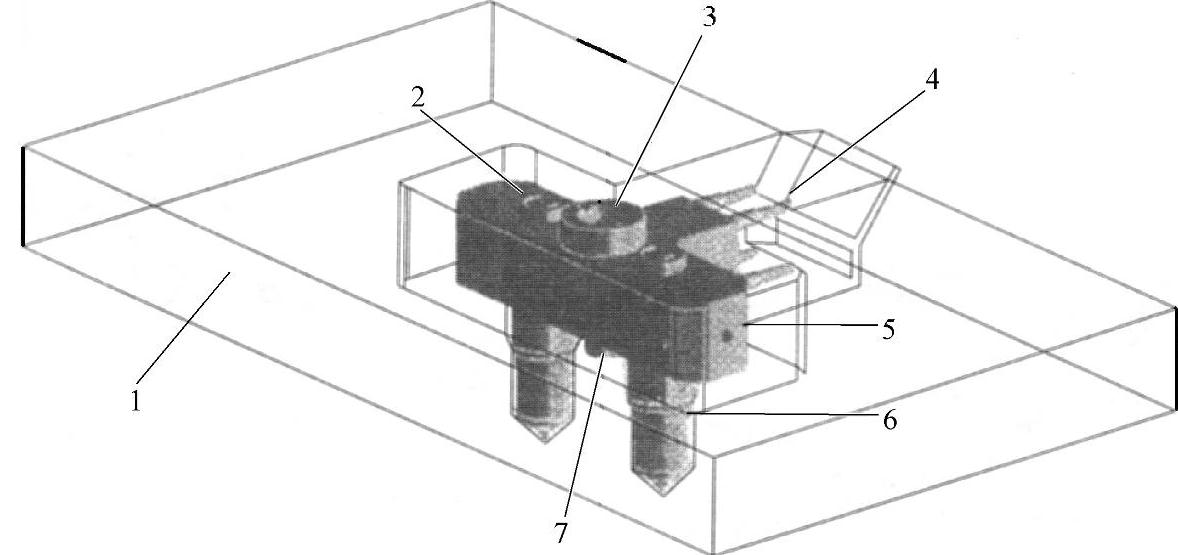

(7)热流道 热流道系统常是有流道板的系统,或者认为是流道凝料较少的成型方法。与冷流道系统相比,在热流道中,塑料保持熔融状态,并不随着成型制件一起脱出。在骤冷的浇口以上,流道中间的塑料都处于熔融状态,有助于减少注射循环时间。没有主流道和流道凝料,能节省塑料,能降低成型后清理和去除浇口的成本。在局部温度变化强烈的熔料输送中,对充模和流动性能的控制较好。

典型热流道系统的主要组件如图14-11所示。在市场上有许多种热流道系统,如单喷嘴、带流道板的多喷嘴等。其类型是由模具设计者和热流道装置制造者共同选择确定的。外部加热系统和其他的类型相比,温度控制较好。但它需要考虑模具各零部件的热膨胀。这增加了制造成本和设计的复杂程度。

图14-11 热流道系统的主要组件

1—定模框板 2—承压圈 3—主流道喷嘴 4—热电偶和加热器的接线端 5—热流道板 6—多喷嘴 7—中央定位销

图14-12 标准件

(8)标准件 如图14-12所示的标准件,包括各种连接件、水管接头、定位锁块、定位圈、主流道杯、侧挡块和支撑柱等。为模具选定各种零件后,设计师就可以将它们添加到模具装配体中,也很容易添加到预设的模架上。这些标准化组件的模型已经参数化,只需要变更这些模型的尺寸参数和特征。模具设计师使用供应商的标准件,能缩短模具制造周期,模具的维修更加容易。用标准件制造模具的成本,低于自己设计和制造所有零部件的模具成本。其他辅助系统和机构,如冷却系统、脱模机构、浇注系统、型芯的固定件和附件等,也应该考虑降低成本而采用标准件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。