为了探索单原子层去除机制,清华大学纳米制造研究团队采用基于ReaxFF反应力场的分子动力学方法,模拟了抛光过程中水环境作用下氧化硅颗粒与硅材料的作用过程,揭示了硅原子以及原子层状材料的去除机制 [27-31],如图3.1 (a)和(b)。通过追踪界面滑移过程中原子间的成键和断键过程,发现硅基底的硅原子主要有两种去除路径:一是基底的Si-O-Si化学键受到拉伸作用发生断键而导致的,如图3.1(c);二是基底的Si-Si键受到拉伸作用发生断键而导致的,如图3.1(d)。研究成果为表面加工的材料去除精确控制提供了理论基础[32]。

图3.1 硅原子以及原子层材料的去除机制

(a) ReaxFF反应力场的分子动力学模型;(b) 表面反应生成物;(c) 硅原子去除路径一:Si-O-Si键断裂;(d) 硅原子去除路径二:Si -Si键断裂

纳米加工过程中实现原子级精度的超精密制造对开发纳米电子器件的独特功能至关重要。理论上讲,半导体晶圆材料的加工极限为单原子层去除。以往传统的加工方法,如金刚石切削,以及后来发展的光刻技术均无法达到该加工极限。尽管原子层刻蚀技术或聚焦离子束辅助光刻技术可以实现原子级精度加工,但会带来表面化学污染或加工表面缺陷等问题。

西南交通大学与清华大学纳米制造团队合作,通过量化实验研究探明单晶硅原子级材料的层状去除规律,量化单晶硅表面原子迁移的能量阈值,在此基础上首次基于扫描探针技术在不具有层状解理面的单晶硅材料表面实现了极限精度加工,即单层硅原子的可控去除,如图3.2(a)和(b)[27,33]。该方法不需要掩膜,无化学腐蚀,在普通潮湿环境下就可利用摩擦化学反应直接加工。与传统机械加工中材料的磨损、断裂和塑性变形不同,单晶硅原子级材料的摩擦化学去除主要归因于滑动界面间原子键合作用下基体硅原子的剥离。因此,原子层状材料去除后的次表层晶体结构保持完整,无滑移或晶格畸变等缺陷产生,如图3.2(c)和(d)[34,35]。在该研究中,通过高分辨透射电镜观测给出了单晶硅材料原子层状去除的直接证据,并结合分子动力学模拟揭示了硅原子的摩擦化学剥离机制。晶圆材料的层状去除源于滑动界面原子键合作用下基体表面硅原子的剥离。在晶圆材料层状去除过程中,机械作用降低了Si-Si化合键断裂的能量势垒,因此在摩擦诱导下接触界面间原子的反应速率与接触压力满足原子去除模型,即阿伦尼乌斯方程[27]。

图3.2 单晶硅原子层状去除

(a)示意图;(b)单晶硅(100)表面单原层去除的AFM形貌图;(c)单晶硅材料层状去除的TEM表征结果;(d)摩擦化学去除无损伤(https://www.xing528.com)

基于摩擦化学作用实现晶圆材料单层原子可控去除的相关研究受到国际广泛关注。美国科学促进会及其会刊Science的新闻平台以“A simple method etches patterns at the atomic scale(一种在原子尺度上蚀刻图案的简单方法)”为题进行了专题报道,同时被美国化学学会、德国期刊MRS Bulletin与美国摩擦学者和润滑工程师协会等在其官网上进行转载和报道。国际著名期刊Tribol Lett主编Nicholas Spencer教授(瑞典工程科学院院士)和前主编Wilfred Tysoe教授联合撰文以“摩擦化学调控原子拓扑学”为题进行报道,并评价该方法为“在晶圆表面实现了单原子层深度刻蚀的精准控制,可对其他科学领域产生重大影响”。

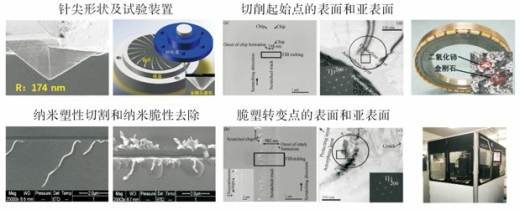

基于以上原子层材料去除机理研究,大连理工大学超精密加工技术研究团队针对晶圆减薄中如何减少缺陷、降低损伤层厚度和提高减薄效率的难题,提出了单颗粒金刚石纳米切深高速划擦试验方法,研制了单颗粒金刚石纳米切深高速划擦装置及具有纳米曲率半径的单颗金刚石工具,实现了单晶硅表面的纳米切深高速(>30 m/s)划擦,获得了深度由0~1 µm连续变化的超长划痕(长深比>105),如图3.3;揭示了磨削过程中单晶硅的脆—延性转变及表面/亚表面损伤的演变规律,提出了单晶硅延性域加工的判定方法,建立了单颗磨粒延性域切削单晶硅的亚表面损伤深度模型,确定了实现单晶硅有效去除和延性域去除的临界加工条件[36-40];通过分析单颗金刚石磨粒切削和砂轮磨削的关联关系,以及磨削过程中砂轮、磨粒和工件之间的相对运动,确定了砂轮磨削时磨粒切削深度与工艺参数和砂轮特性参数的关系,建立了金刚石砂轮磨削时磨粒切削深度模型和硅片磨削表面损伤深度预测模型,提出了在加工效率和表面损伤深度约束下的砂轮特性参数以及磨削工艺参数选择方法[41-45]。研究发现在磨屑产生的初始位置,亚表面仅含有30~50 nm的非晶层,确定了金刚石砂轮超精密磨削单晶硅的理论极限损伤深度,研制了两种新型单晶硅片低损伤磨削砂轮和硅片超精密磨床,实现了损伤深度分别小于15 nm(氧化铈软磨料砂轮,材料去除率1 μm/min)和48 nm(氧化铈金刚石复合砂轮,材料去除率10 μm/min)的单晶硅片磨削,表面/亚表面质量及材料去除率达到了国际同类产品的先进水平[46-48]。

图3.3 单颗金刚石纳米切深高速划擦试验方法及研制的新型砂轮和硅片超精密磨床

清华大学纳米制造研究团队通过化学机械抛光技术实现了原子尺度极限光滑表面抛光。针对蓝宝石、SiC等硬脆材料,表面可抛光至原子级台阶形貌开始出现,台阶高度分别为0.22 nm和0.25 nm,如图3.4。经过理论计算,台阶高度与理论仿真的原子层厚度一致,说明抛光获得的表面粗糙度已接近物理极限。针对硅衬底材料,通过优化磨粒粒径获得了Ra 0.05 nm的超光滑表面[49],并推广确立晶圆级深亚纳米粗糙度表面制造的工艺原理,建立了实现大尺寸表面一致和深亚纳米表面粗糙度的加工工艺方法,应用于再生晶圆制造领域。

图3.4 超光滑表面抛光台阶形貌

(a1~c1)蓝宝石衬底;(a2~c2)SiC衬底

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。