上一节的最优控制是基于Bladed软件自身携带的控制器完成的。尽管Bladed提供完整的内置控制器,它包括正常发电也包括监控系统,但是在实际应用中不同的风电机组制造商使用的控制算法有很大不同。控制器细节可能显著影响机组的载荷和性能,Bladed允许用户使用任何期望的控制算法来设计控制器。

Bladed允许用户自定义控制器进行以下任务:

1)叶片变桨和发电机转矩在整个运行范围内的控制,包括正常发电、正常和紧急停机、起动、空转和停机状态等。

2)轴制动和发电机接触器控制。

3)机舱偏航控制。

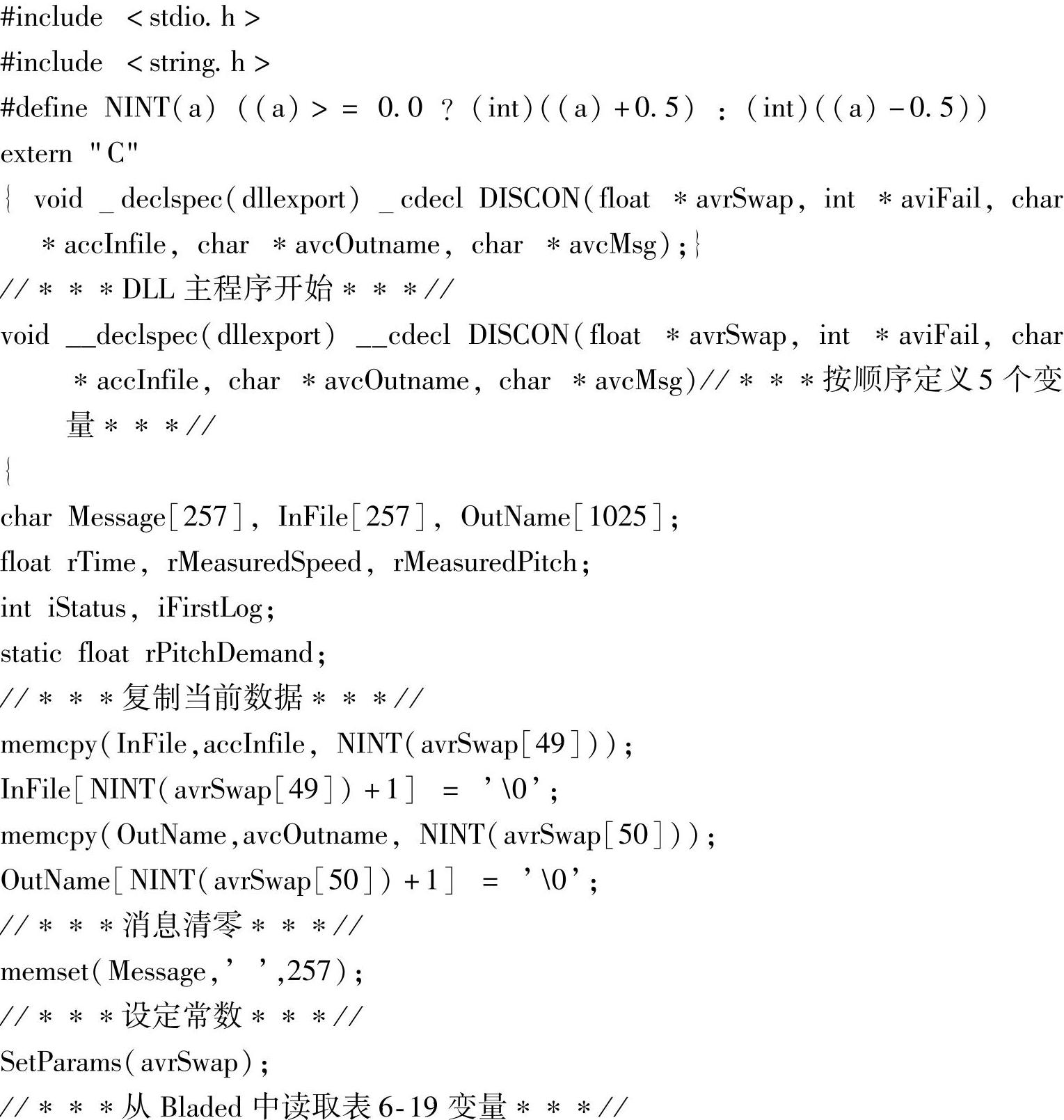

用户自定义控制器可用任何编程语言编写,即可以编译成DOS或者Windows可执行程序,通过对共享文件读写进行数据交换;也可以编译成32位动态链接库程序。动态链接库更好,因为它的运行速度较快并且与Bladed的通信方式更可靠。本节的控制器是采用Visual C++编写的DLL文件作为外部控制器来控制风电机组的运行。

Bladed外部控制器的定义

动态链接库提供控制器与Bladed之间的更快速更可靠的通信方式,它对于Bladed的接口也更易于编写。当模拟开始时,控制器程序复制到安装目录,然后更名为discon.dll。当第一次访问discon.dll时,Bladed目录成为当前目录。

控制器通过子线程或者过程方式编写。DLL进程的出口名称必须是DISCON(注意:名称必须大写),基于编写的语言,它可能需要通过别名的方式定义。进程不产生返回值,它有5个变量,如下所示(这里给出的名称是任意取的,仅作参考,唯一重要的是数据的顺序):

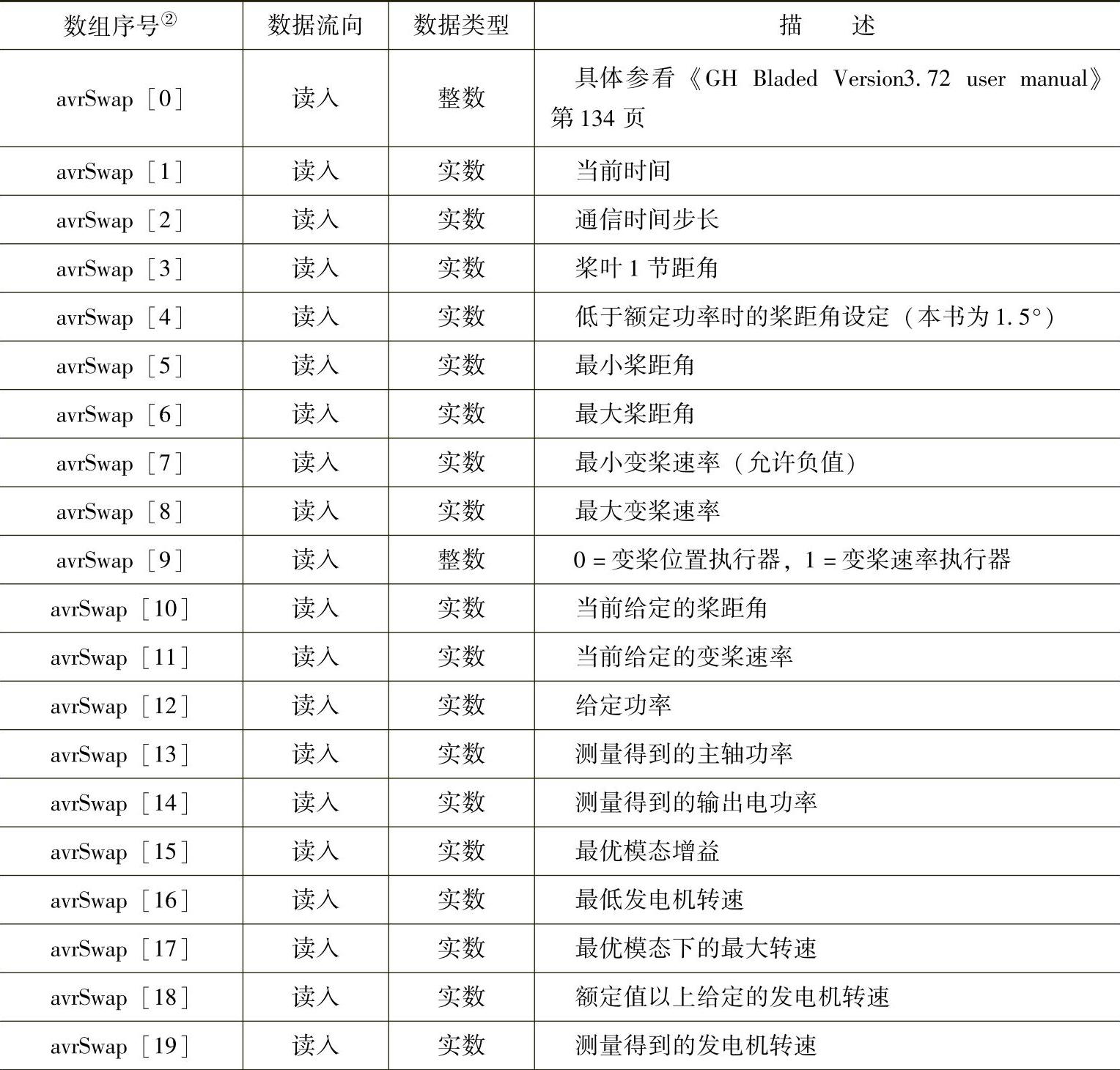

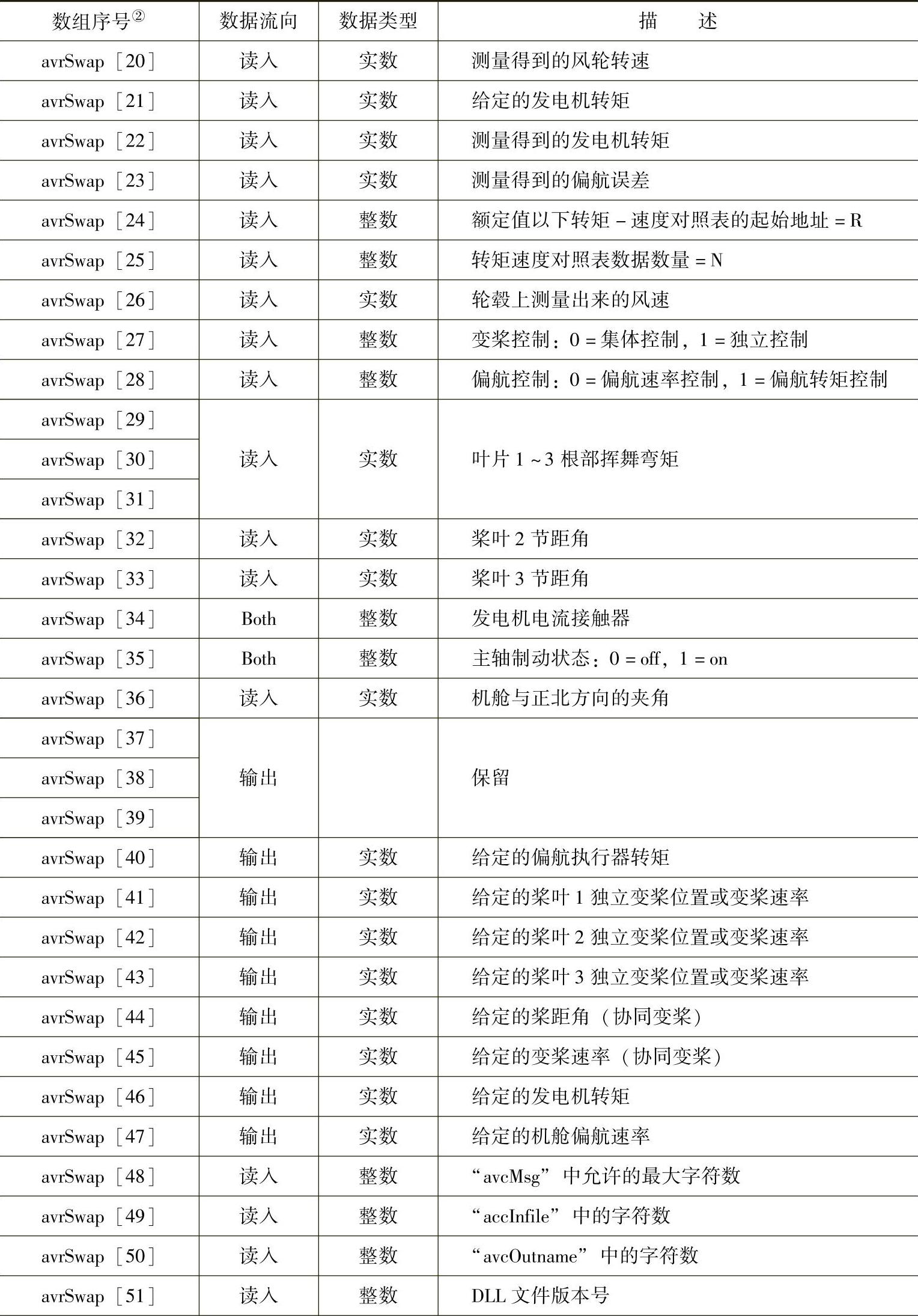

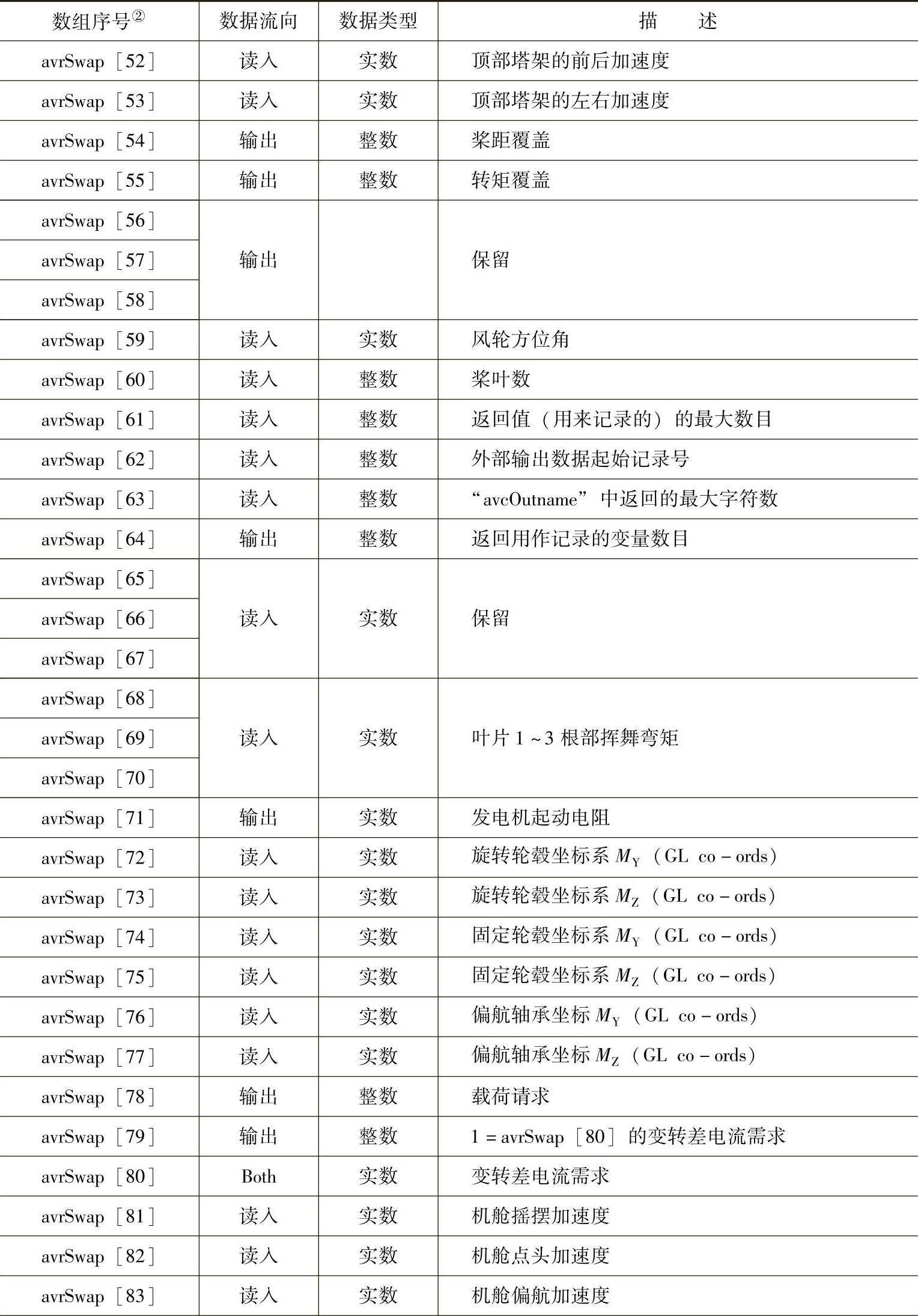

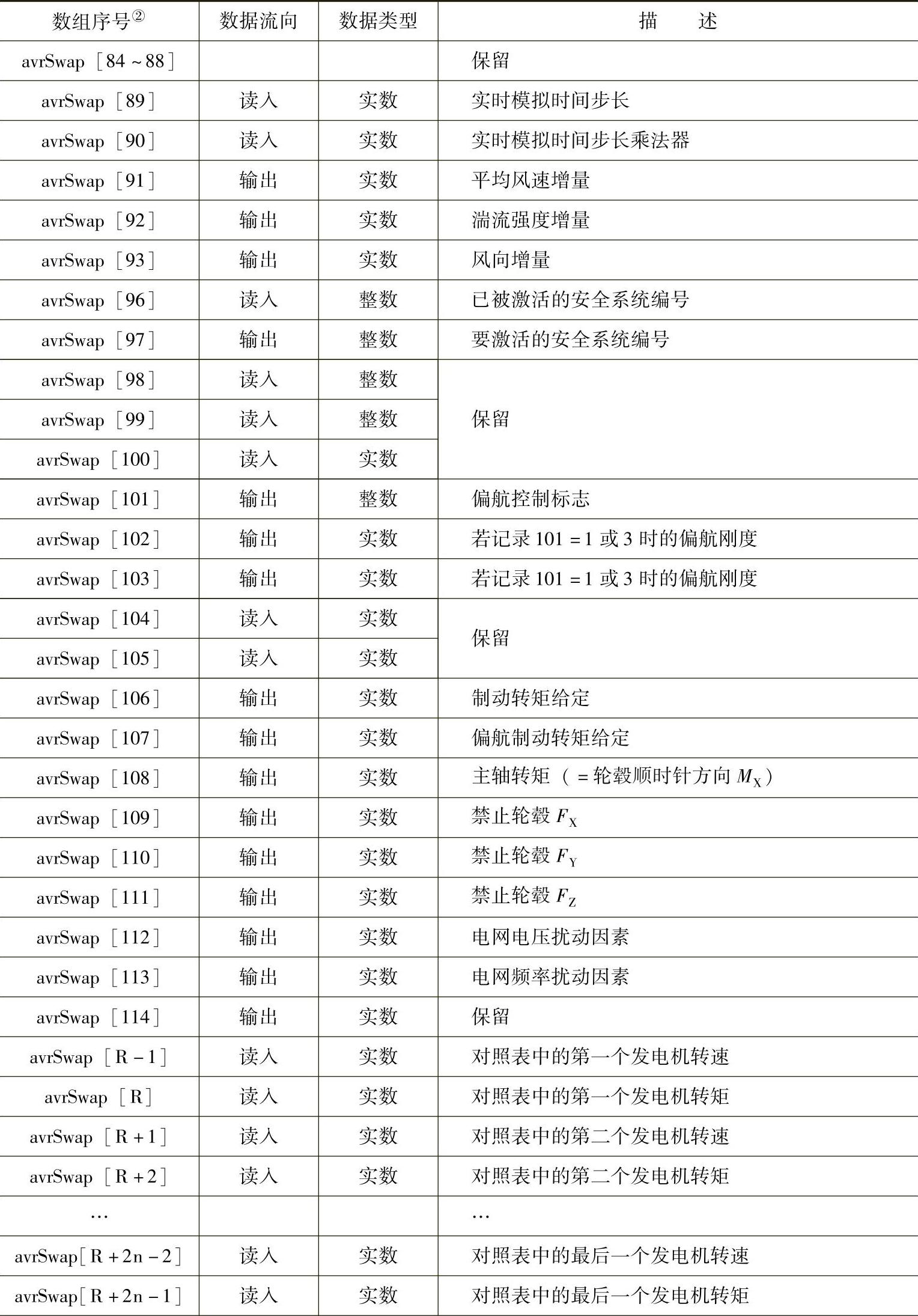

“avrSwap”4B单精度实数数组的第一个记录的地址,该数组用于在模拟计算与控制器之间的数据交换。数组的内容见表6-19。

“aviFail”4B整数(按参考值传递),参数设置如下:

0,则DLL调用成功;

>0,则DLL调用成功但“MESSAGE”中的内容为警告信息,模拟计算继续进行;

<0,则DLL调用不成功或者其他原因模拟计算在此时终止,此时“MES-SAGE”中的内容为错误信息。

“accInfile”1B字符数组的第一个记录的地址,数组中存放参数文件的名称,当前为DISCON.IN。该数组不应被DLL修改。名称中的字符数由“DATA”中的数据给出,见表6-19。

“avcOutname”1B字符数组的第一个记录的地址,该数组存放模拟计算名,名称以完整的路径开头,在该路径存放模拟计算结果。这可以和模拟计算结果一起写入永久记录。结果应存放在一个文件中,该文件名(包括路径)由“OUTNAME”中的字符加上“.xxx”的扩展名组成,这里xxx为任何合适的扩展名,但不能以“%”开头。名称中的字符数量由表6-19给出。另外,DLL可能送信息回Bladed并和其他模拟计算结果一样存储为输出结果。详见表6-19。

“avcMsg”1B字符数组的第一个记录的地址,该数组存放DLL使用的发送给Bladed的文本信息,该信息显示在屏幕上并和其他Bladed生成的计算信息存放在一起。

表6-19 “avrSwap”数据定义①

(续)

(续)

(续)

(续)

①此表为Bladed3.72版本,版本不同,表的内容有所不同。

②表示Visual C++的数据序号是以0开始,不是以1开始,故与《user manual3.72》不同,数据序号都要+1。

下面是一个没有任何控制功能的Visual C++编程例子。

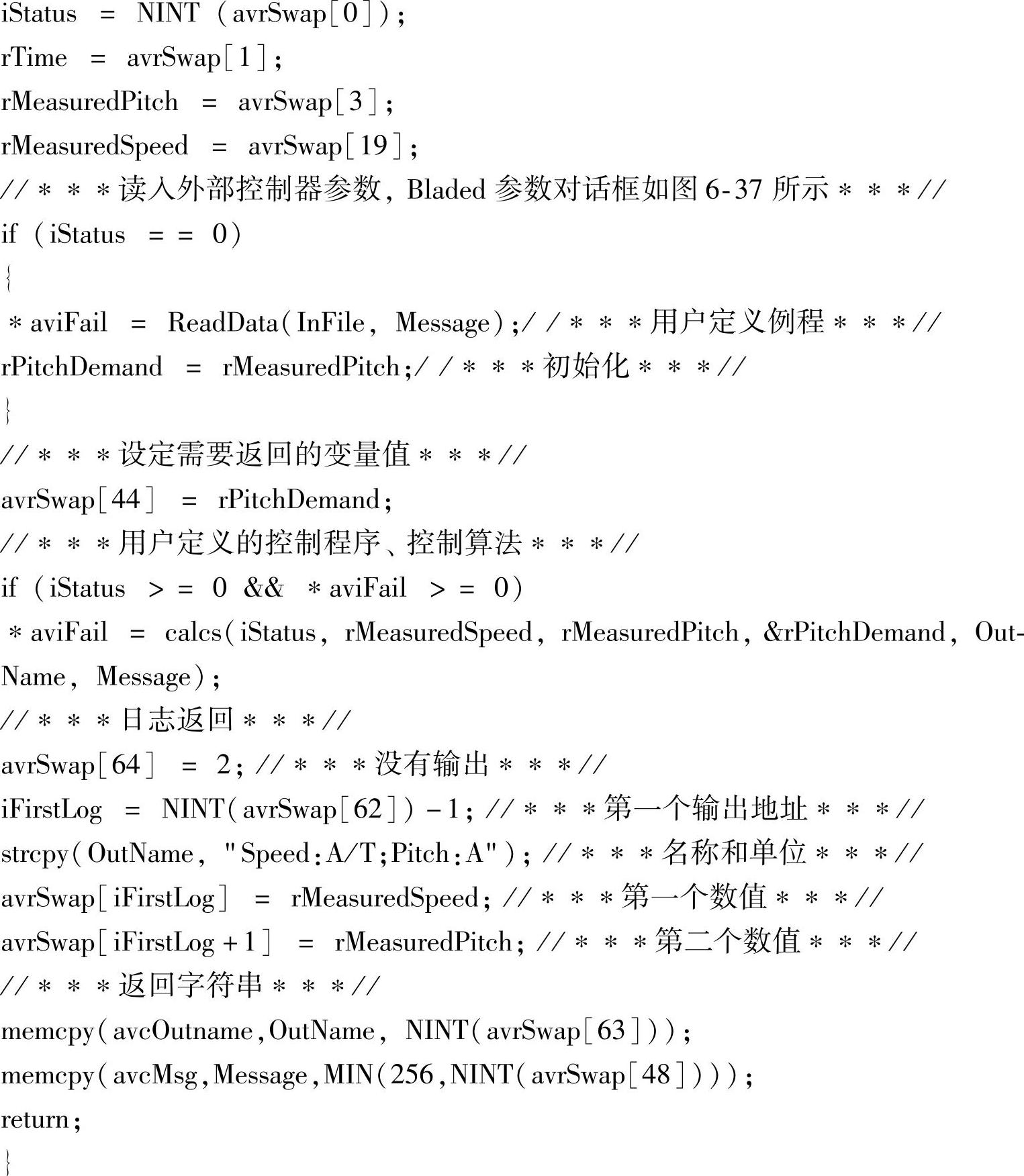

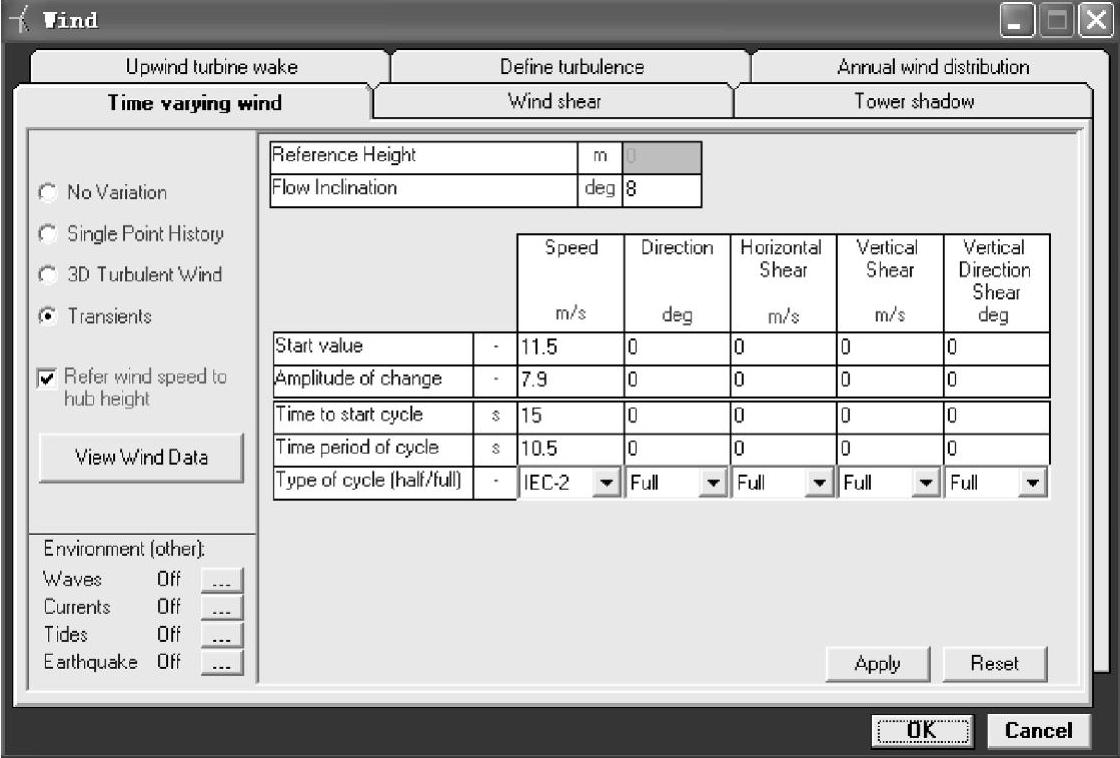

Visual C++编完控制器算法后,编译成DLL文件为DISCON.DLL,Bladed读入DLL,如图6-37所示。由上一节可知,最优控制比查表法控制要好,但是控制算法就比较复杂。上一节最优控制的控制器是采用Bladed自带的控制器,下面要采用外部控制器,即刚编译完成的DISCON.DLL文件。控制器的性能优劣要看系统的稳态和暂态响应。Bladed软件的稳态计算,不需要用到外部控制器,即外部控制器的Bladed稳态模拟计算结果和Bladed自带的控制器的计算结果是相同的;不同的是系统的暂态响应过程,风电机控制器性能的优劣主要表现在如何对突然来的阵风扰动有一个较好的响应。

图6-37 外部控制器及参数设定

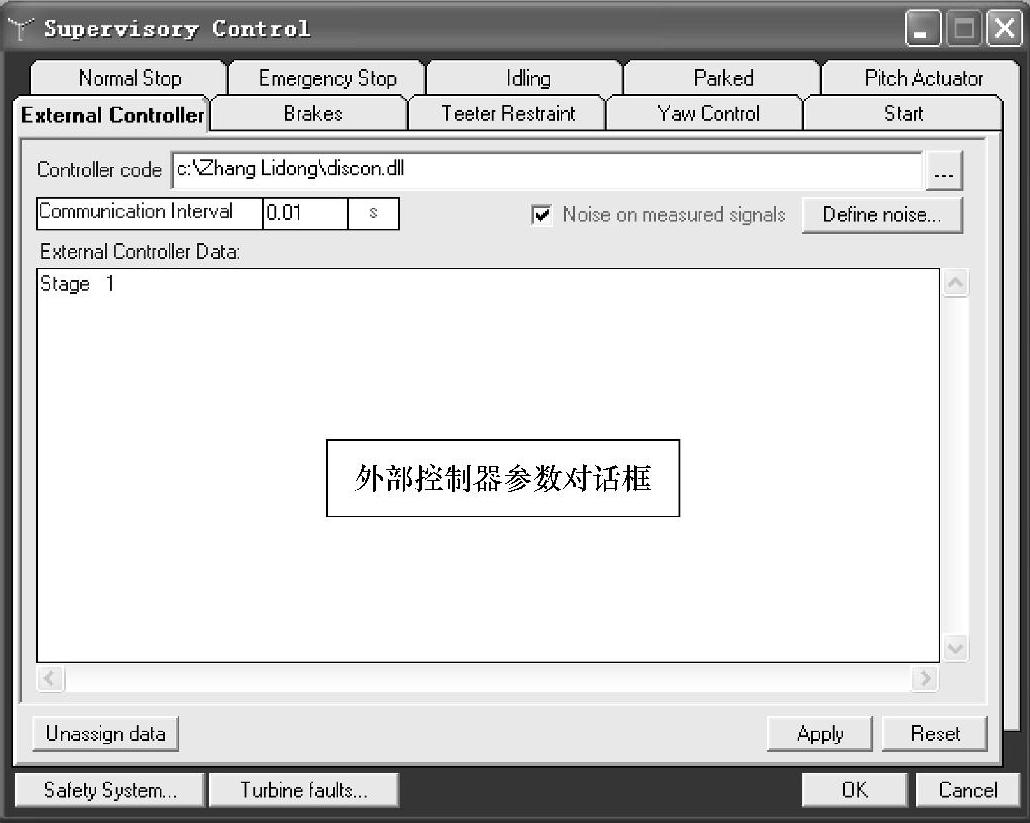

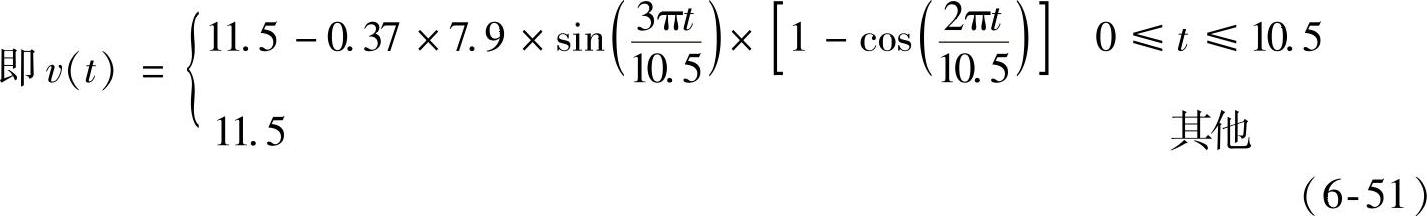

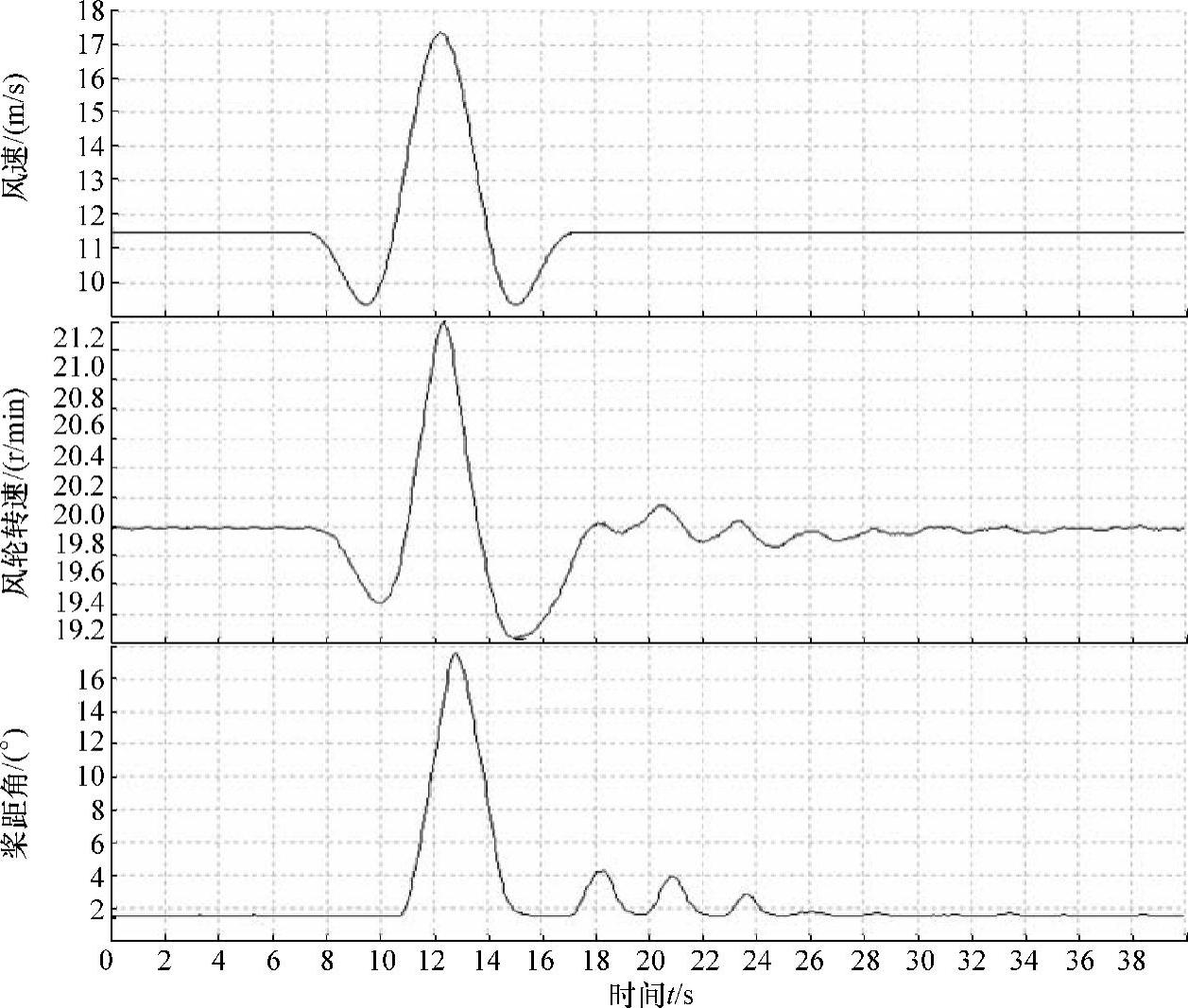

按IEC61400-1(2005版)标准的公式18,在风速为11.5m/s处定义一个暂态的阵风,v(z)=11.5m/s,vgust=7.9m/s,周期T=10.5s。

在Bladed内的设置如图6-38所示,风大小变化情况如图6-39所示。

图6-38 定义暂态阵风

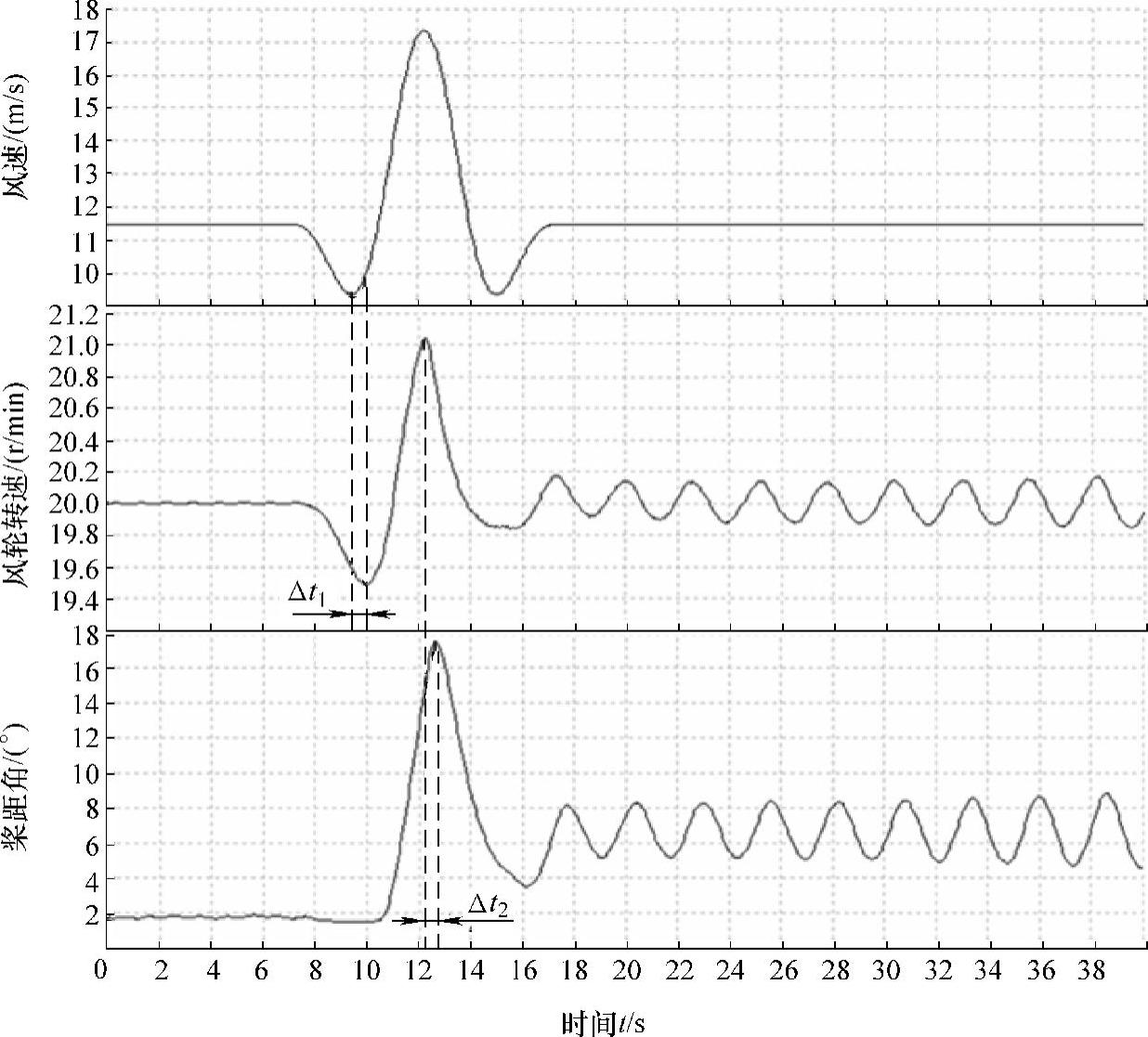

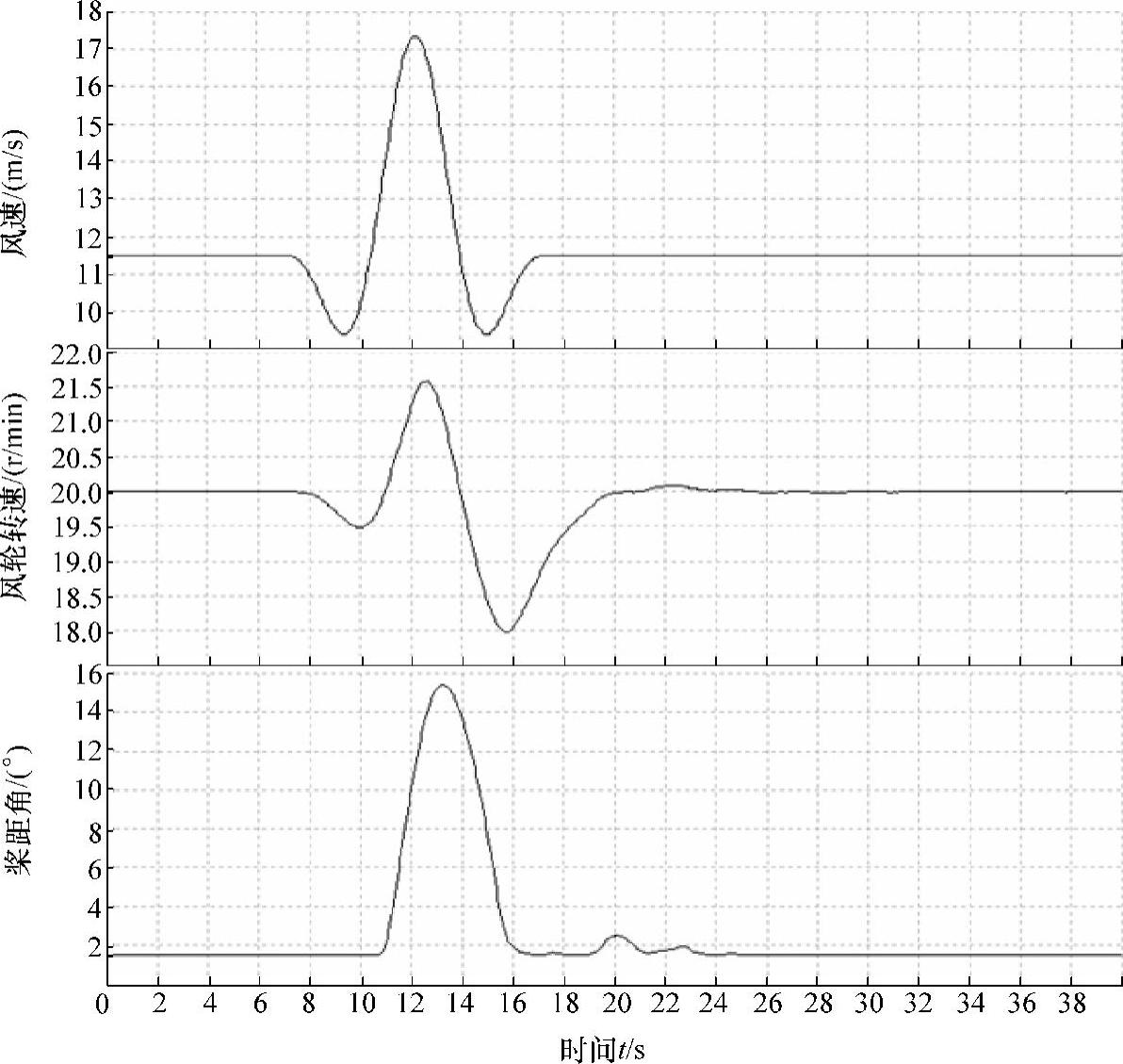

在式(6-51)的暂态风的扰动下,风电机组只是按照式(6-50)给定发电机转矩进行控制的话,风轮的转速变化和桨距角变化如图6-39所示,导致发散振荡,系统不稳定。我们将此策略称为Stage 1。此状态下,发电机的转矩和桨距角分别根据当前运行状态进行各自的调整,不考虑彼此之间的影响。

图6-39 11.5m/s阵风,Stage 1策略下风轮转速与桨距角的变化

若按Stage 1的控制方式来控制风电机组的话,在阵风扰动下,风电机组必然会产生振动和飞车。原因是风电机组的风轮是一个非常大的惯性体,风轮转速的变化滞后于风速的变化。由图6-39可以看出,风轮转速的变化相对于风速的变化有一个时间的滞后Δt1,桨距角的变化相对于风轮转速的变化也有一个滞后Δt2,从风速的输入到风轮转速通过调节桨距角的输出一共滞后Δt1+Δt2。由控制理论可以知道,滞后环节不利于系统的稳定。(https://www.xing528.com)

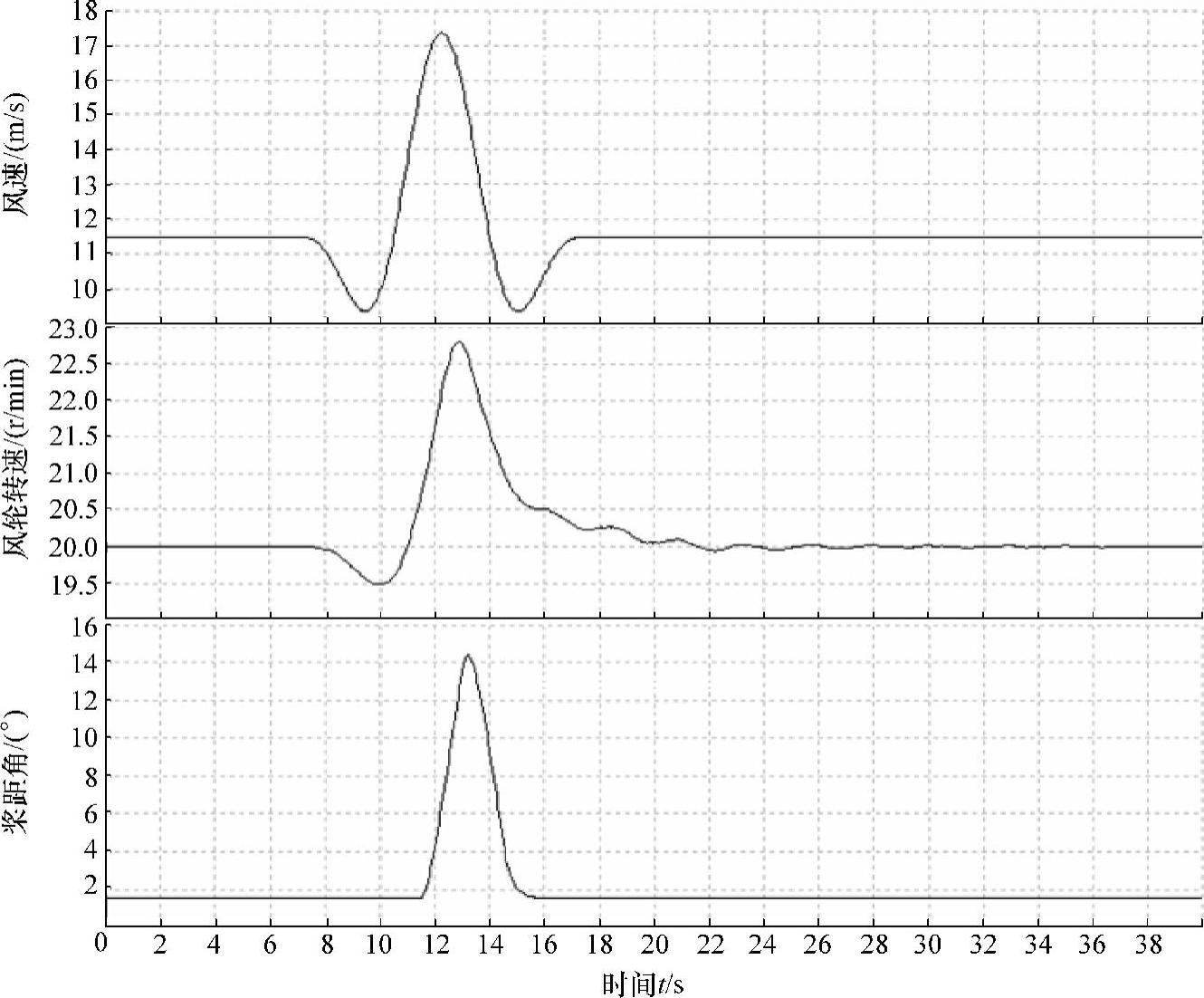

为了风电机组的稳定运行,应考虑到桨距角和发电机转矩的耦合控制,以它们的互相协调来避免系统失稳,将此策略称为Stage 2。在此状态下,考虑到通过调节桨距角来调整风轮功率的作用远滞后于发电机转矩的调节,那么可以在风轮转速波动时首先投入发电机转矩调节,当风轮转速偏离当前桨距角对应的稳态风轮转速较大程度时,才进行变桨距操作。

如图6-40所示,风轮转速和桨距角不再出现振荡,系统在暂态风的扰动下可以恢复稳定。但可以发现,风轮最高转速可达到22.8r/min,大于风电机组控制系统设定的风轮报警上限值,说明这样的控制方式,超调量过大,原因是变桨距操作的滞后时间过长,不能及时控制风轮巨大的惯性机械能量。

图6-40 11.5m/s阵风,Stage 2策略下风轮转速与桨距角的变化

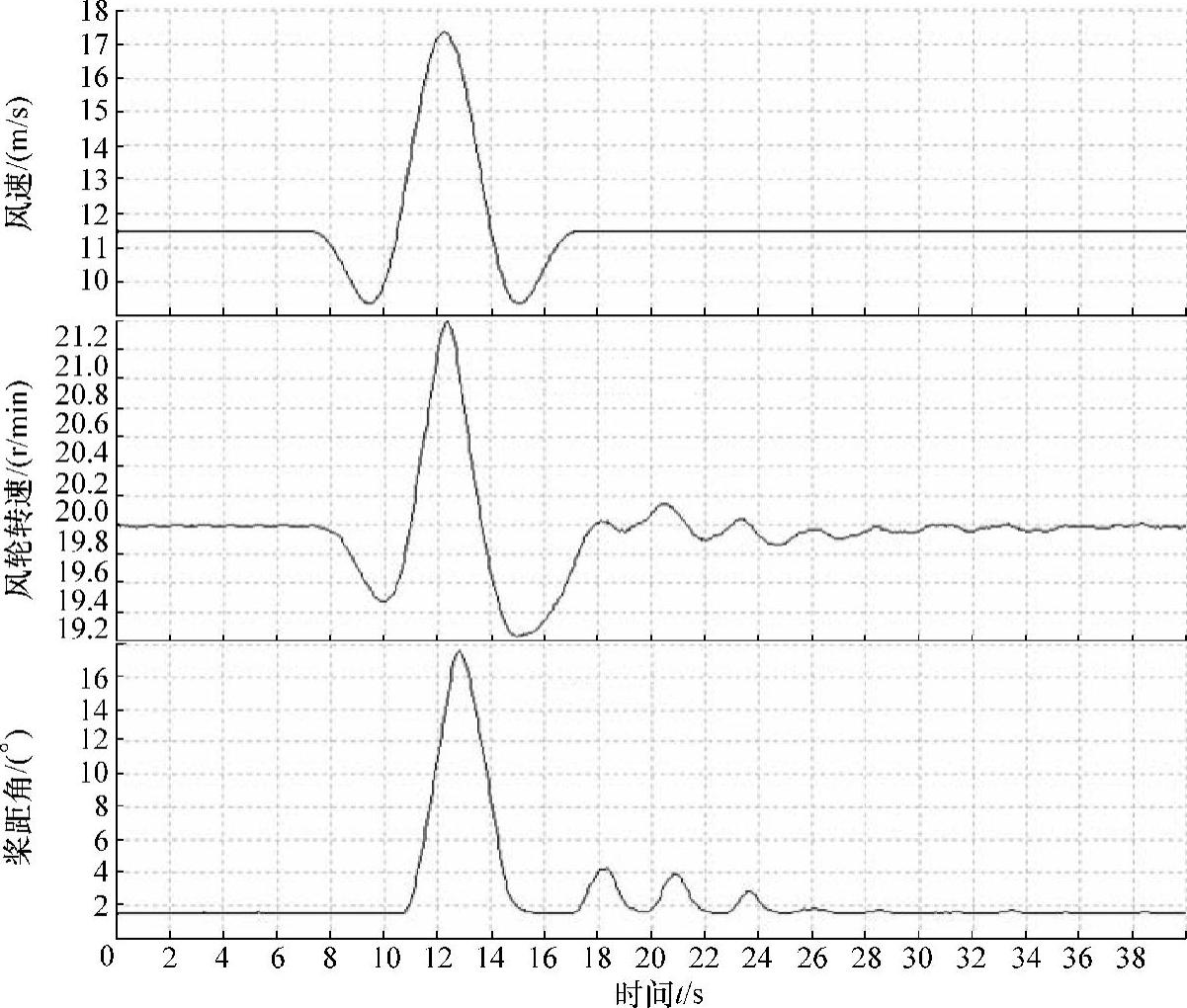

为避免系统的超调,可以根据发电机功率和转速的变化来提前调整桨距角,将此策略称为Stage 3,如图6-41所示。

由图6-41可知,通过提前动作桨距角的办法确实可以减小超调量,风轮转速没有超过控制系统的上限值。但是调节的整个过程振荡比较大,而且调节时间也比较长。调整过程中的振荡较大,说明对风电机组的机械系统有影响,有可能会超过机械部件的极限载荷,日益累积,疲劳载荷也会因此而增加,最终使机械部件损坏。

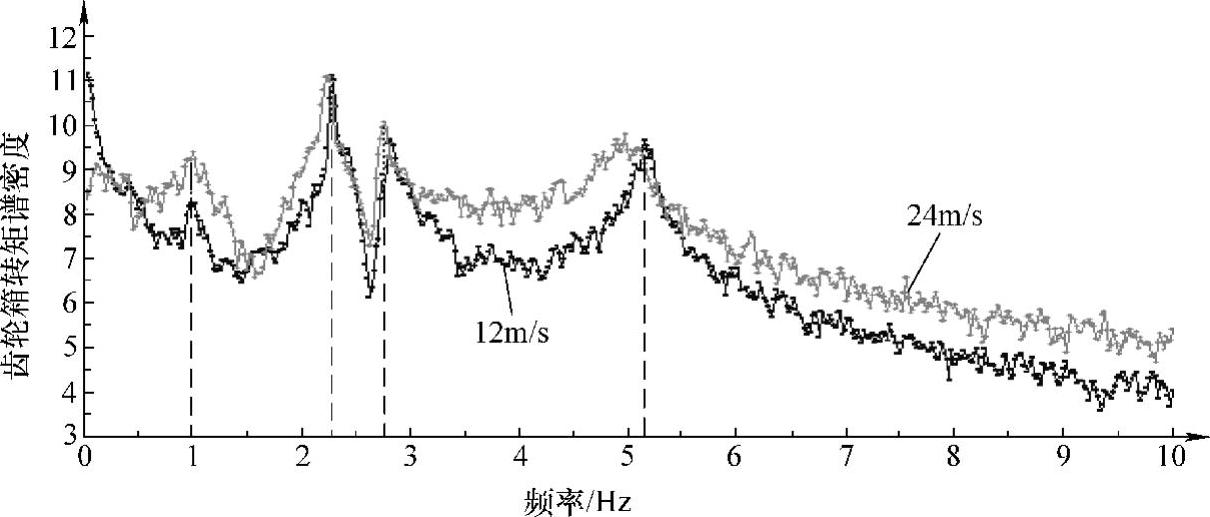

以上是风况为阵风情况下的系统响应,研究机械部件的振动需在3D湍流风的模型下进行。使用Stage 3的控制策略,分别在12m/s和24m/s的3D湍流风(3D湍流风设置如图6-19所示)的情况下,对齿轮箱承受的转矩进行谱密度分析,如图6-42所示。

图6-41 11.5m/s阵风,Stage 3策略下风轮转速与桨距角的变化

图6-42 12m/s和24m/s湍流风,Stage 3策略作用下齿轮箱转矩谱密度分析

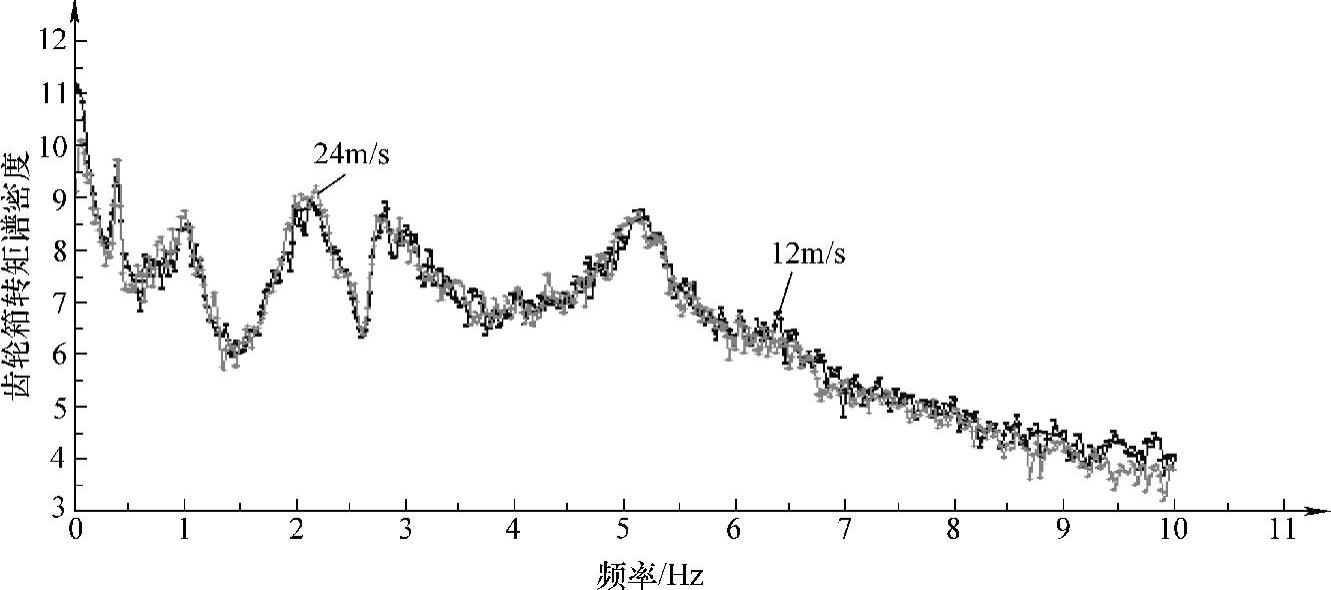

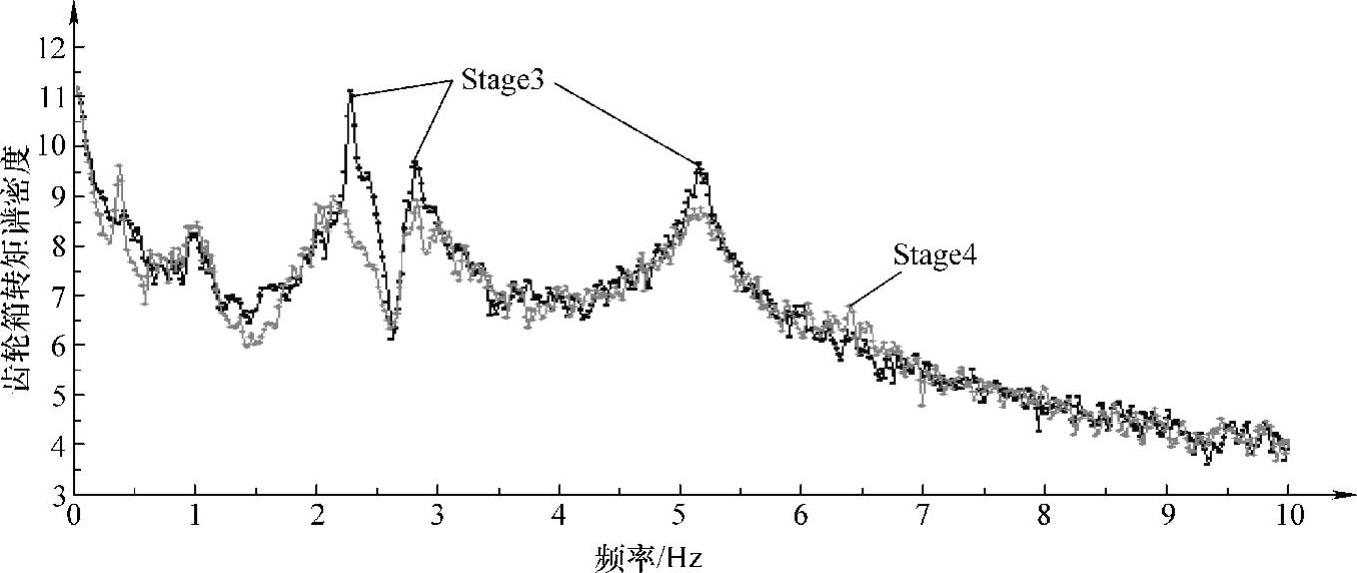

由图6-42可以看出,一共有4个频率振动比较集中,分别是1Hz、2.29Hz、2.78Hz、5.13Hz,这些频率和传动链的机械特性相关,可以在转矩调整中采用一些滤波算法,调整传动链的动态阻尼,规避和削弱这些振动,此控制策略称为Stage 4,模拟结果如图6-43所示。在12m/s的风速下,Stage 3和Stage 4控制策略的比较如图6-44所示。

由图6-44可以看出,Stage 4可以明显改善在上述4个频率段的振动密度,从而减轻齿轮箱的疲劳载荷。但是通过模拟发现,Stage 4的控制策略在11m/s阵风的情况下,风轮转速、桨距角响应与Stage 3的情况几乎一模一样,如图6-45所示。

图6-43 12m/s和24m/s湍流风,Stage 4策略作用下齿轮箱转矩谱密度分析

图6-44 12m/s湍流风,Stage 3与Stage 4策略下齿轮箱转矩谱密度比较

图6-45和图6-41几乎一样的原因是Stage 4的控制策略只是增加了对上述4个频率的作用,其他的和Stage 3的控制策略一样,所以在风轮转速与桨距角相应时就没有太多的作用。由图6-41和图6-45还可以看出,在时间为16~26s时,桨距角的调节还是比较大的,此时相对应的风轮转速变化也很大,导致整机振动加剧。原因就是Stage 3和Stage 4的控制方式中没有考虑到桨距角对于功率调整作用的非线性(见图3-11)。我们将桨距角调整的非线性特性加入到控制策略,称为Stage 5。

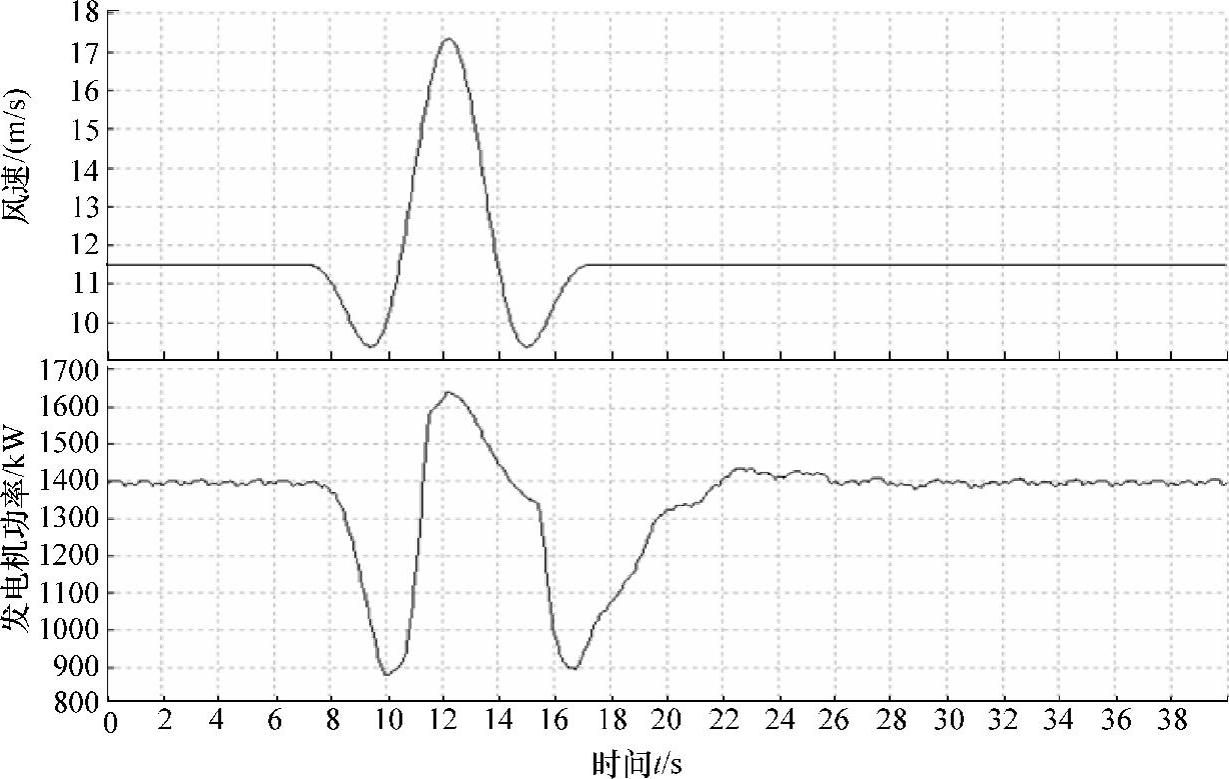

图6-46所示为通过变增益非线性调整桨距角的方式,可以看出明显改善了风轮转速的响应过程。但是整个响应过程中,风轮的转速变化比较大,从18.0r/min变化到21.6r/min,相应的风电机组功率变化也肯定比较大。

图6-45 11.5m/s阵风,Stage 4策略下风轮转速与桨距角的变化

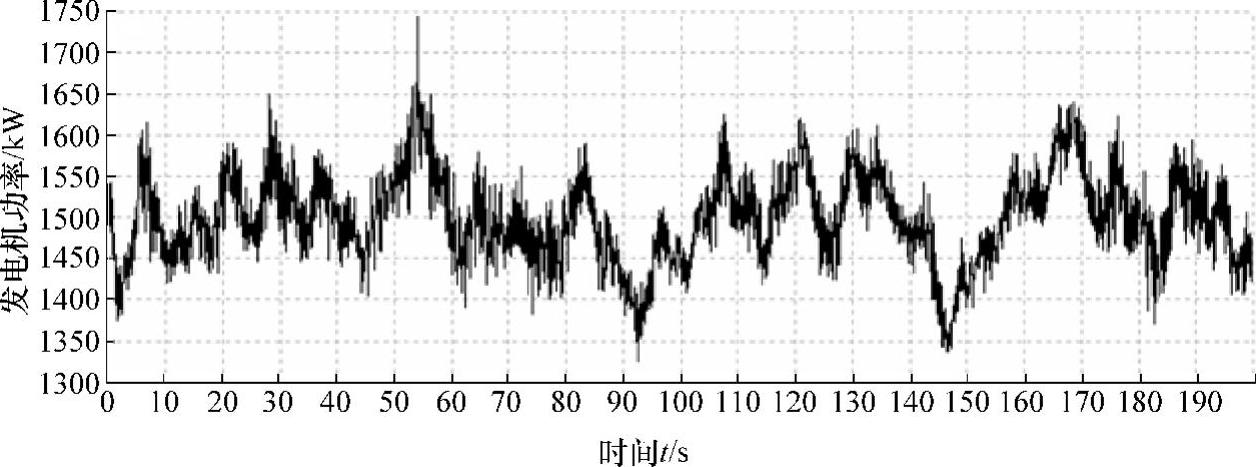

按照Stage 5的控制策略,发电机的功率变化如图6-47所示,响应的整个过程中功率波动非常大,对电网冲击很大,不利于风电场电网的稳定。由前面的章节可以知道,风电机组运行低于额定转速时按获得CPmax的转矩-转速曲线来控制,达到额定转速后按恒定功率输出的目的来控制。图6-47是在11.5m/s的风速下的阵风响应,整个风速变化的过程中有一部分小于额定风速的,故功率变化是可以理解的。图6-48是采用24m/s的3D湍流风模型来模拟Stage 5控制策略的结果。

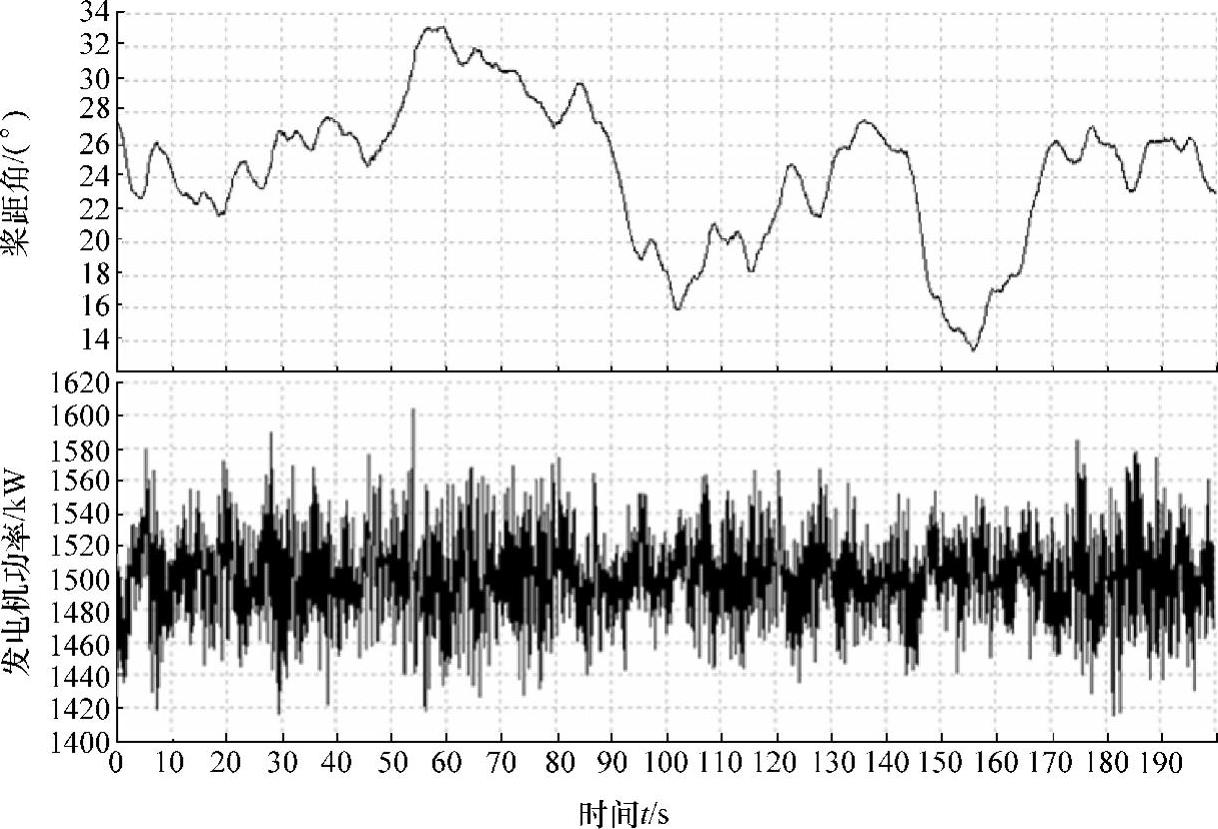

由图6-48可以看出,整机的功率波动非常大。原因是按转矩控制时,需要使转矩保持恒定,发电机功率波动就会比较大。此时,采用Stage 6控制策略,按恒定功率输出的目的来进行控制,模拟结果如图6-49所示。

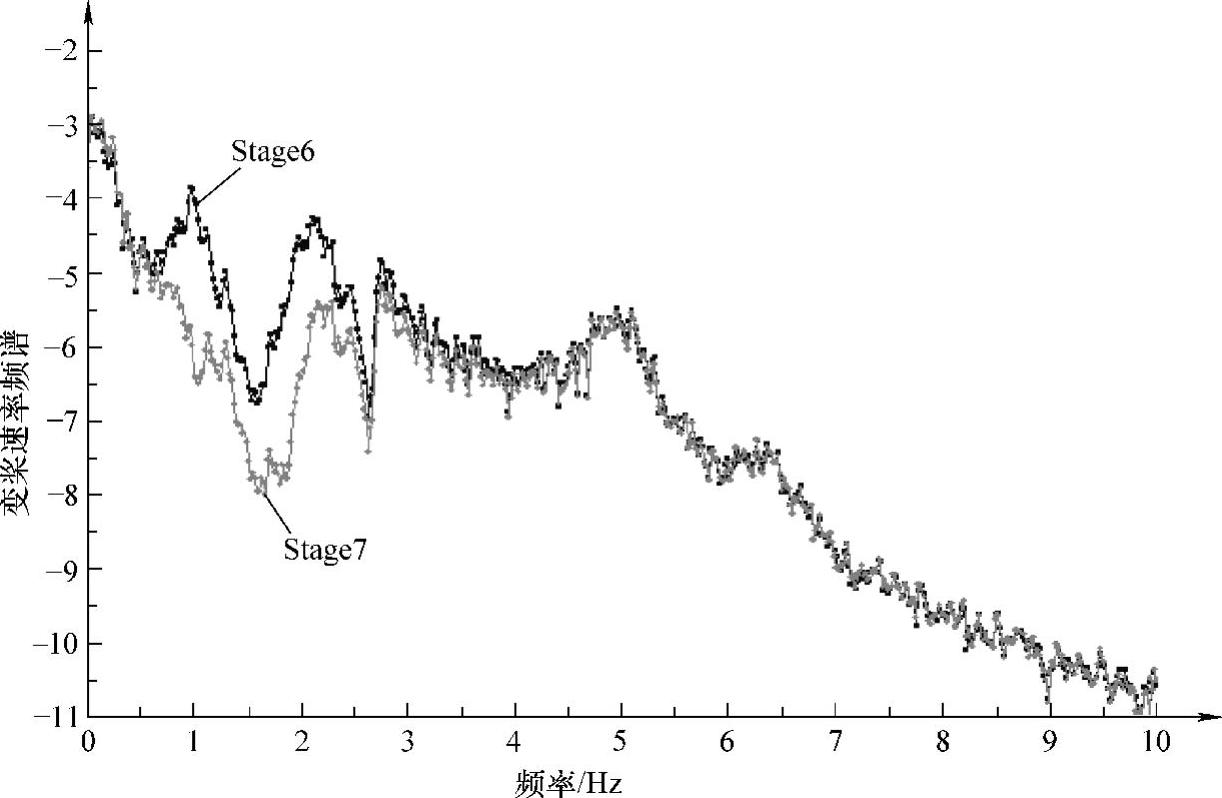

由图6-49可以看出,发电机功率的波动幅度变小了,可是变化的频率更快了,原因是此时的桨距角的变化非常频繁。此时,可以采用Stage 7控制策略,让变桨速率的频谱密度有所改善,同时也是为了减小3P和6P的周期载荷影响。图6-50是24m/s的3D湍流风下的Stage 6和Stage 7的变桨速率频谱密度的比较。

图6-46 11.5m/s阵风,Stage 5策略下风轮转速与桨距角的变化

图6-47 11.5m/s阵风,阵风Stage 5下发电机功率的变化

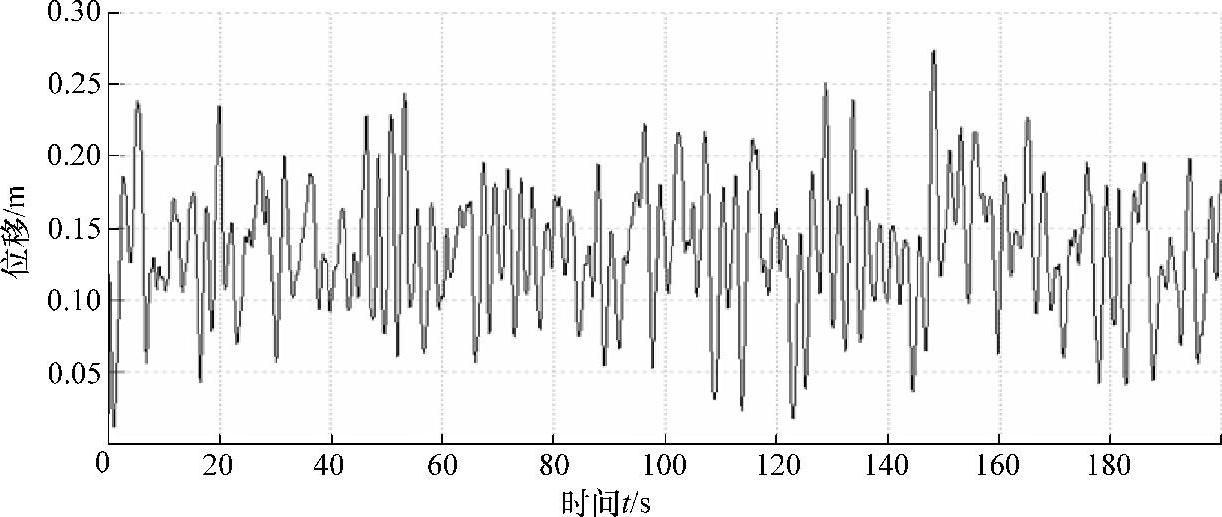

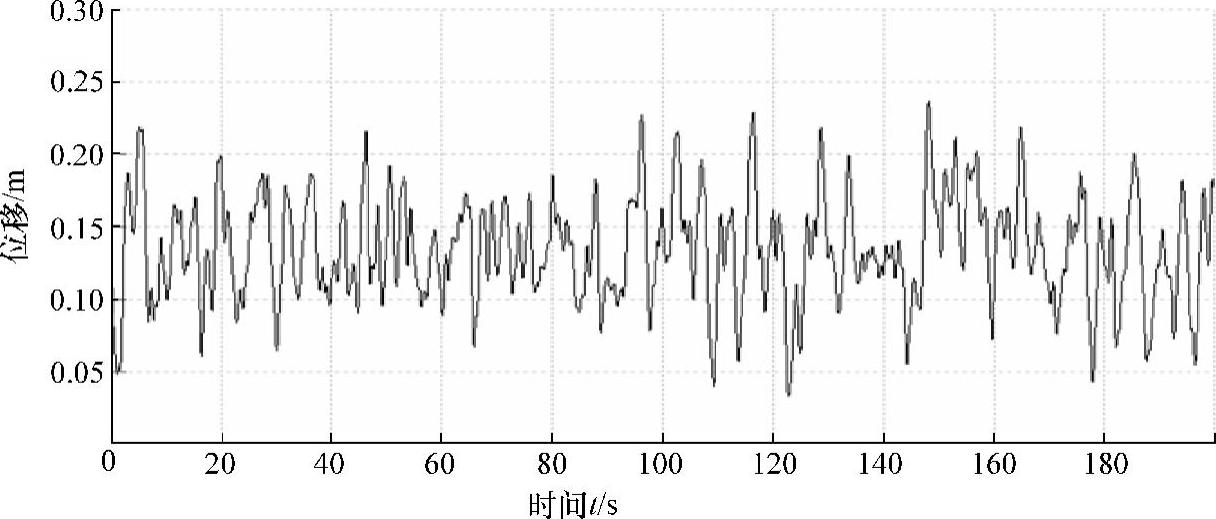

由于变桨速率的频繁变化,造成塔架的振动频繁,为此,我们在Stage7的基础上,增加了以桨距角调整为手段来对塔架前后振动进行抑制的控制策略,动态调整塔架振动阻尼,称为Stage 8。在Stage 7控制策略下,观察塔架振动情况,机舱的x方向的位移变化情况如图6-51所示。采用Stage 8控制策略,增加了对塔架振动的控制,机舱的x方向的位移变化情况如图6-52所示。

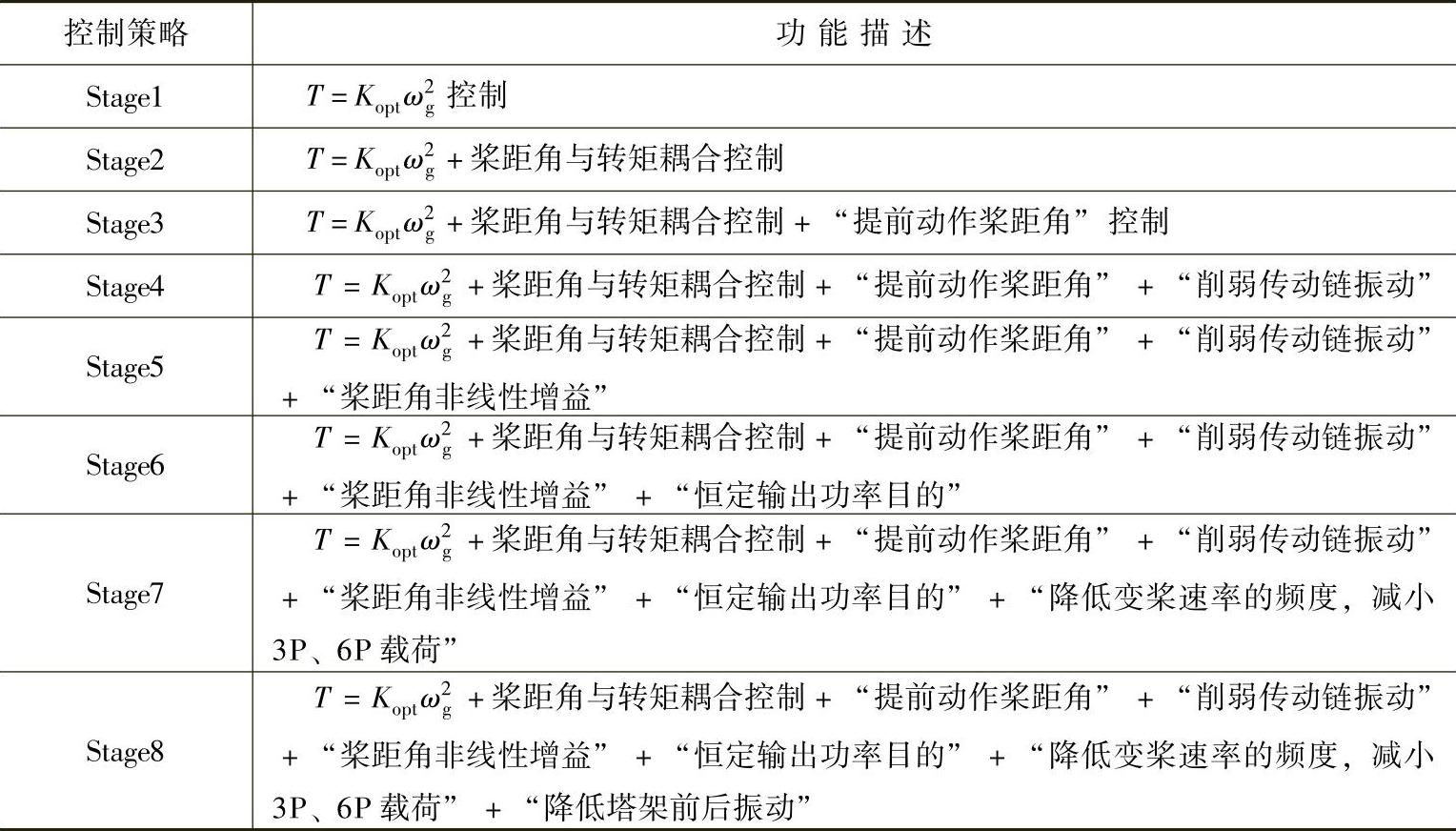

以上用图形的形式分析了8种在变速恒频风电机组中要用到的控制策略,归纳见表6-20。

图6-48 24m/s湍流风,Stage 5策略作用下发电机功率的变化

图6-49 24m/s湍流风,Stage 6策略作用下发电机功率的变化

图6-50 24m/s湍流风,Stage 6和Stage 7策略下桨距角变化速率频谱比较

图6-51 24m/s湍流风,Stage 7策略下机舱的x方向的位移变化

图6-52 24m/s湍流风,Stage 8策略下机舱的x方向的位移变化

表6-20 控制策略

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。