1.船体备料加工

船体制造工艺流程一般为:钢材下料(切割焊接坡口)→加工成形→拼板焊接加工→成形→小合拢(T形排焊接,平面构架焊接)→中合拢(分段焊接)→大合拢(船合装焊)→下水。

(1)钢材下料 钢材下料是按下料草图或软件程序,将钢板、型钢等切割、机械加工成零件。大型船厂下料切割大多采用数控和机械化(半自动)切割机,其切口粗糙,可按要求同时切割出焊接坡口。应尽可能将坡口在下料的切割,这样既可提高效率,又可保证坡口加工精度。

(2)拼板 大型造船厂常用的拼板焊接方法有三种:龙门架埋弧焊、三丝埋弧焊和胎架拼焊。

2.船体结构焊接的工艺原则

(1)船体结构焊接顺序的基本原则

船体结构庞大,需要分段进行焊接。所谓焊接顺序就是减小结构变形,降低焊接残余应力并使其分布合理,按一定次序进行焊接的过程。船体结构焊接顺序的基本原则如下:

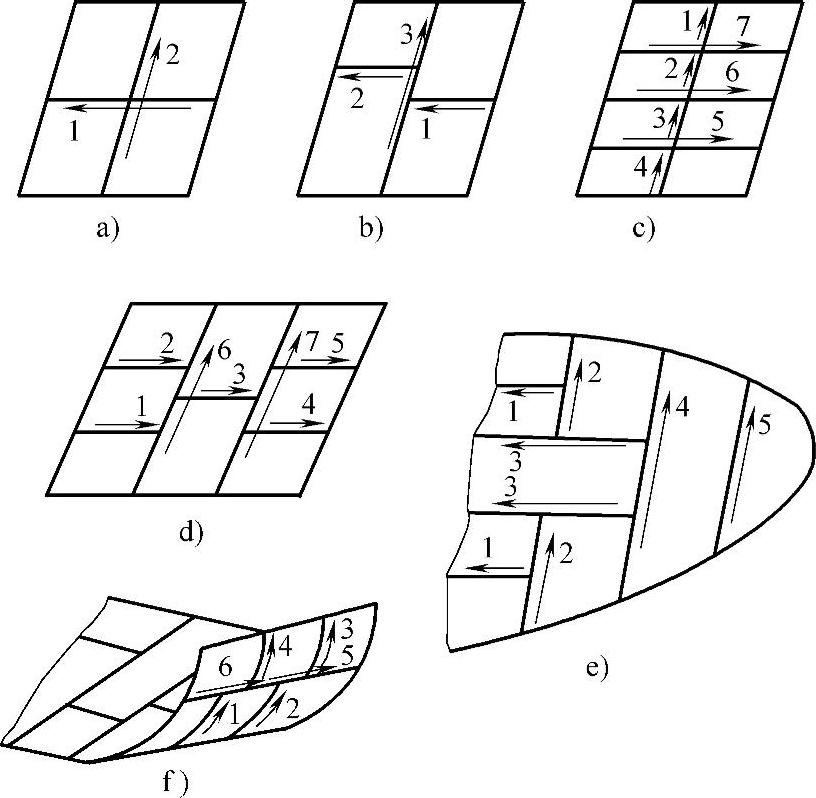

1)船体外板、甲板的拼缝,一船应先焊横向焊缝(短焊缝),然后焊纵向焊缝(长焊缝),如图7-102所示,对具有中心线巨左右对称的构件,应左右对称地进行焊接,避免构件中心线产生移位。

2)对接焊缝和角接焊缝同时存在,应先对接焊后角接焊。立焊缝和平焊缝同时存在时,应先立焊后平焊。所有焊缝应采取由中间向左右,由下往上的焊接顺序。

3)凡造近总段和分段合拢处的板缝和角焊缝应留出200~300mm,暂时不焊,以利船台装配对接,待分段、总段合拢后再进行焊接。

4)焊条电弧焊时,焊缝长度小于1000mm时,可采用直通焊;焊缝长度大于1000mm时,采用分段退焊法。

5)在结构中同时存在厚板与薄板构件时,先将收缩量大的厚板进行多层焊,后将薄板进行单层焊。多层焊时,各层的焊接方向最好相反,各层焊缝的接头应相互错开。

图7-102 拼板接缝的焊接顺序

6)刚性大的焊缝,如立体分段的对接焊缝,焊接过程不应间断,应力求迅速连续完成。

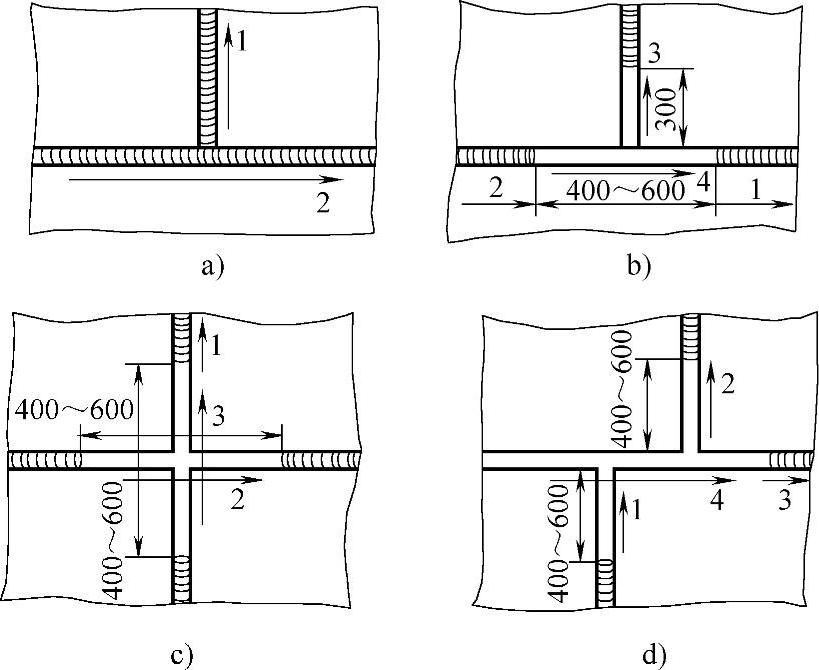

7)分段接头呈T形和十宇形交叉时,对接焊缝的焊接顺序是:T宇形对接焊缝可采用直接先焊好横焊缝(立焊),后焊纵焊缝(横焊),如图7-103a所示。也可以采用图7-103b所示的顺序,先在交叉处各留出200~300mm,留在最后焊接,这可防止在交叉部位由于应力过大而产生裂纹。同样,十宇形对接焊缝的焊接顺序如图7-103c所示,横缝错开的T宇形交叉焊缝的焊接顺序,如图7-103d所示。

8)船台大合拢时,先焊接总段中未焊接的外板、内底板、舷侧板和甲板等的纵焊缝,同时焊接靠近大接头处的纵横构架的对接焊缝,然后焊接大接头环形对接焊缝,最后焊接构架与船体外板的角焊缝。

图7-103 T宇形、十宇形交叉对接焊缝的焊接顺序示意图

(2)工艺守则 在船体结构的焊接过程中,焊工应该遵守以下几项守则:

1)凡担任船结构焊接的电焊工必须按我国“钢质海船入级与建造规范”(ZC)规则,以及相对应的国外船检局(如NK、GL、ABS等)规则进行考试(包括定位焊的焊工),并取得合格证。

2)为了保证焊透和避免产生弧坑等缺陷,在埋弧焊焊缝两端应安装引弧板和引出板,其尺寸最小为150mm×150mm,厚度与焊件相同。

3)当环境温度低于-5℃,施焊一般强度钢的船体主要结构(船体外板和甲板的接缝、艏柱、挂舵臂等)时,均需进行预热,预热温度一般为100℃左右。

4)所有对接焊缝(包括T形构件的面板、腹板)正面焊好后,反面必须清根,未出现金属光泽的不得焊接。

5)各分段结构产生的焊接缺陷和焊接变形应在修正和矫正完毕后,再吊上船台。

6)焊条、焊剂等材料的烘焙、发放应按有关技术要求严格执行,一次使用不得超过4h,而巨回收烘焙只允许重复两次。

7)在焊接时,不允许在焊缝的转角处或焊缝交叉处引弧或收弧,焊缝的接头应避开焊缝交叉处。引弧应在坡口中进行,严禁在焊件上缘引弧。

8)装配使用的定位焊条必须与焊工施焊焊条牌号相同。

9)当构件连续角缝与拼接焊缝相交时,可采取如下工艺措施:

①可将相交部分焊缝打平,但不允许该处焊缝呈突变的缺口。

②允许在构件腹板上开R30mm半圆孔或长形孔60mm×4mm,使平焊缝增高部分通过,而施行角焊时将长孔填满。

③当构件要求水密时,其腹板上开长60mm、高3mm、剖面削斜45°的长孔形,即使平焊缝增高部分通过,又能保证施焊角焊缝焊透。

④当构件穿越液舱时,应采取隔水孔或其他等效措施,距水密边界两侧各100mm处构件开R40mm的半圆孔,保证半圆孔处有良好的包角,孔与水密边界之间加大角焊缝焊脚尺寸10%。

10)按“ZC船规”规定,一般船体结构中对下列部位的包角焊缝的规定长度内应采用双面连续的角焊缝:

①肋板趾端的包角焊缝的长度应不小于连接骨材的高度,巨不小于75mm。

②型钢端部,特别是短型钢的端部削斜时,其包角焊缝的长度应为型钢的高度或不小于削斜长度。

③各种构件的切口、切角和开孔的端部处和所有相互垂直连接构件的垂直交叉处的板厚大于12mm时,包角焊缝的长度应不小于75mm,板厚小于或等于12mm时,其包角焊缝长度应不小于50mm。

包角焊操作时,包角焊缝应有平缓的过渡,焊脚尺寸不能小于设计尺寸,在构件的端部更不能以点焊代替。

11)焊接时,对以下船体结构和构件,按“ZC船规”规定,应采用低氢型焊条。

①船体大合拢时的环形对接焊缝和纵桁材对接焊接。

②具有冰区加强级的船舶,其外板的端接缝和边接焊缝。

③桅杆、吊货杆、吊艇架、拖钩架和系缆桩等承受强大载荷的舾装件及其所有承受高应力的零部件。(https://www.xing528.com)

④要求具有较大刚度的构件,如艏框架、艉框架和艉轴架等,及其与外板和船体骨架的接缝。

⑤主机基座以及与其相连接的构件。

⑥用低合金钢材建造的所有船体焊缝。

⑦船长大于90m的舷顶列板与强力甲板边板在舯0.5L区域内的角焊缝。

⑧蒸汽锅炉及Ⅰ、Ⅱ类受压容器。

12)当焊接D、E级高强度船体结构用钢时,严格按D、E级钢焊接的操作要求执行。

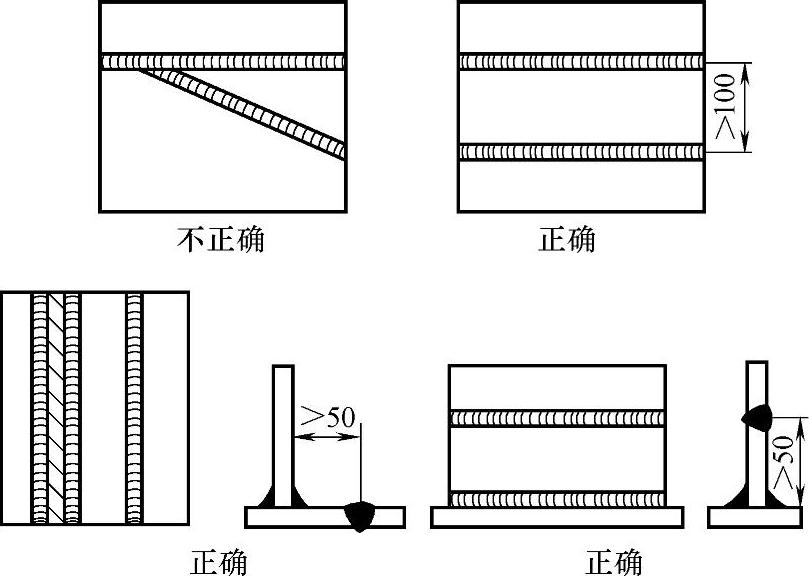

13)按“ZC船规”规定,船体主要结构中的平行焊缝应保持一定距离。对接焊缝之间的平行距离应不小于100mm,巨避免尖角相交;对接焊缝与角焊缝之间的平行距离不小于50mm,如图7-104所示。

3.船体结构的施焊过程

(1)船板拼装焊接

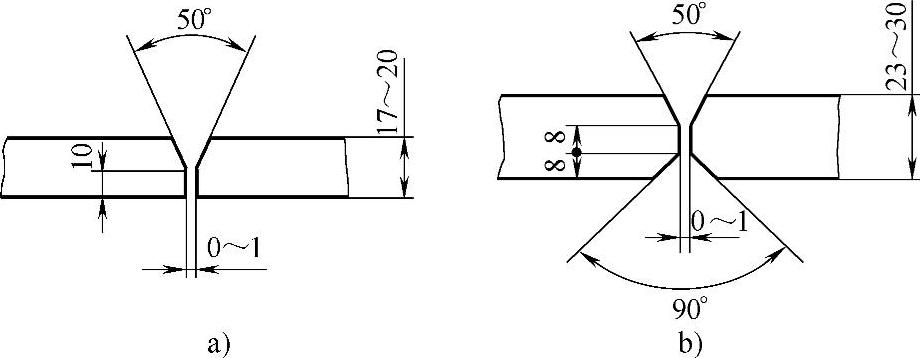

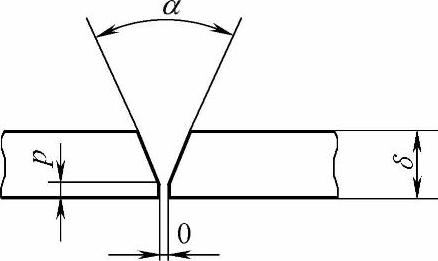

1)龙门架埋弧焊。可焊接厚3~35mm的平板对接。厚度16mm以下的钢板采用I形坡口,直接对接。厚度为17~35mm钢板采用对接坡口,如图7-105所示。

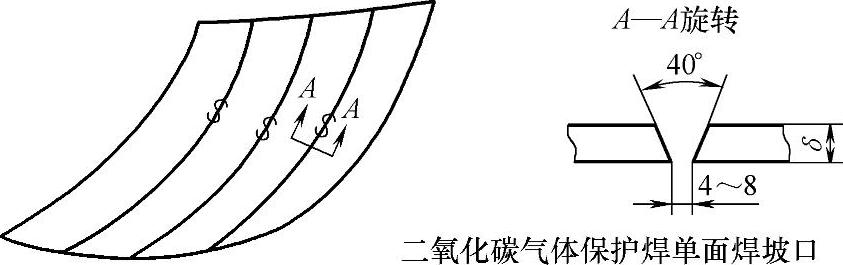

2)拼板三丝埋弧焊。单面焊双面成形三丝埋弧焊是拼板流水生产线的关键工位之一,其生产率高,焊接质量稳定,其坡口形式如图7-106所示。

采用以上两种焊接方法拼板,焊后拼接板变形较小,平直度好,尺寸准确。

图7-104 焊缝之间的平行距离

(2)胎架拼焊 在船体分段制造中,通常需将多张板和曲线板进行拼焊,为保证拼接的后板圆滑,要求拼焊应在胎架上进行(见图7-107)。焊接可采用单面二氧化碳气体保护焊、双面埋弧焊或二氧化碳气体保护焊打底,埋弧焊盖面的组合工艺。

图7-105 单丝双面埋弧焊对接坡口形式

a)单面坡口 b)双面坡口

图7-106 单面焊双面成形三丝埋弧焊

δ=12~20mm P=3mm α=50°

δ=21~28mm P=5mm α=50°

δ=29~33mm P=6mm α=45°

图7-107 曲线板在胎架上的拼焊

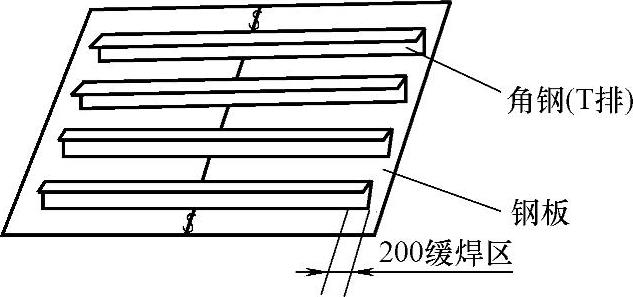

图7-108 平面构架的焊接顺序

(3)组件合拢 组件合拢是将零件组焊成简单的部件。零件有T形排梁及平面构架。

1)T形排梁的焊接。T形排梁焊接时应先焊非定位边,从中间向两边分段退焊。对于可能产生较大焊接变形的T形排梁,可增加临时支撑板刚性固定或将面板轧制出反变形。

2)平面构架的焊接。平面构架一般由钢板和型钢(或T形排梁)组焊而成,其中包括上层建筑围壁、各种平台板、纵横隔舱围壁等。平面构架的焊接应尽量采用二氧化碳气体保护焊,以减少波浪变形,尽量采取对称、分段退焊法。某些组件要求端部留出200mm的缓焊区,以利分段组装时对准组焊(见图7-108)。

(4)部件合拢 部件合拢是指将零件、组件在胎架上组装焊接成部件的过程。部件合拢通常包括艉部机舱、艏部、货舱区内底、上层建筑部件、上下边水舱部件、分段甲板、隔舱部件以及舵、挂舵臂、艏侧推部件等。分段制造法有正造、反造和侧造法。拟定焊接工艺时应尽量考虑将舱内作业在舱外完成,变仰焊、立焊为平焊,扩大高效焊接范围。

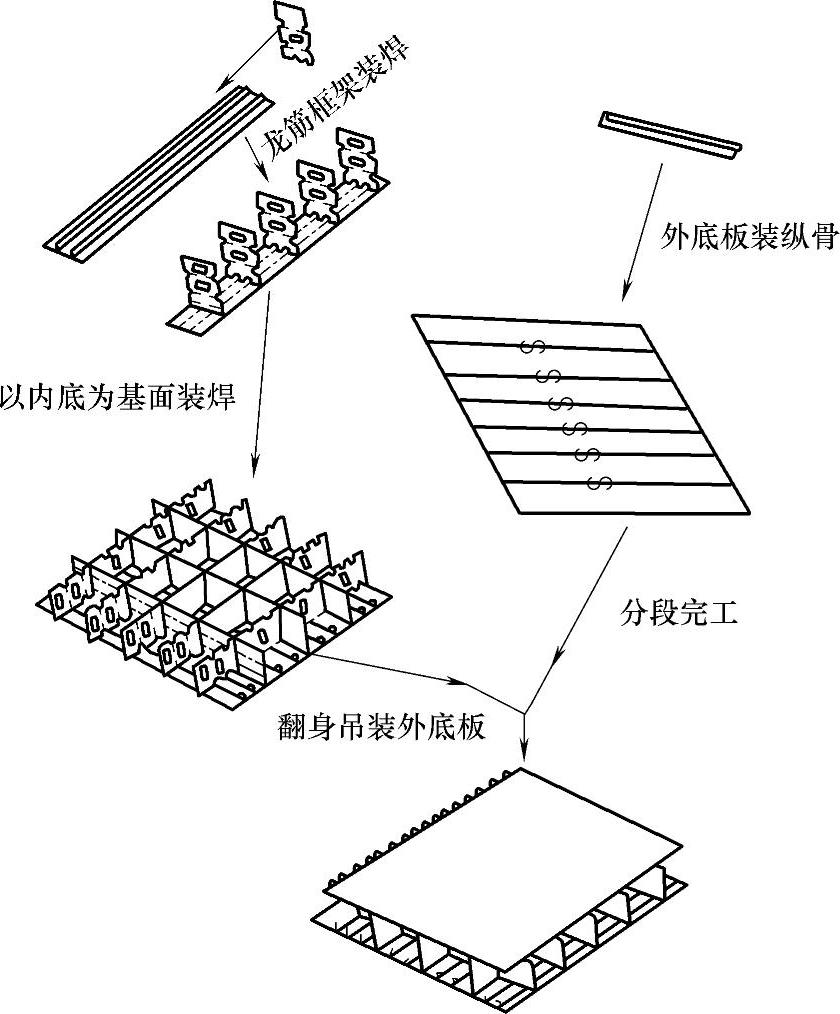

1)底部分段。底部分段包括内、外底部,中、副纵桁及其加强肋、纵骨、肋板及肋骨,连接肋板及补板等。最常用的分段制造法为反造法。图7-109所示为分段制造流程图。其中内外底拼板可部分采用龙门架焊接装置或三丝埋弧焊,其余对接焊缝可采用双面埋弧或单面二氧化碳气体保护焊。中、副纵桁(龙筋)框架焊接后需要进行火焰矫正。在以内底为基面焊接框架间的立角焊缝时,可采用二氧化碳气体保护焊向下立焊。如采用向上立焊,则需采取分段退焊法,以防止分段四周上翘。

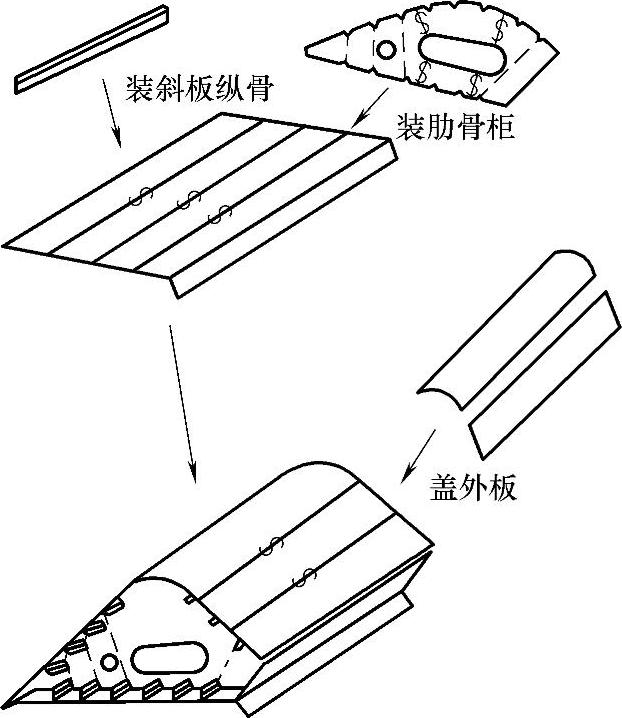

2)舷侧分段。舷侧分段一般为上、下边水舱分段。下边水舱分段以斜底板为基面反造,数控切割的肋骨框经组件合拢,组焊矫正后作为外板内模面,然后分装外板(见图7-110)。下边水舱以斜板与肋骨框、甲板、船傍板分别组装成平面分段。将组装后的这些部件再以船傍板为基面组成上边水舱分段。其甲板、斜板、船傍板的拼板方法相似于内(外)底板拼焊方法。下边水舱外板因有曲形板而常采用二氧化碳气体保护单面焊。

3)立体分段。船体为艏、艉分段通常为立体分段,由甲板(或平台板)、船傍板等平面分段组成并以甲板为胎架面反造。船傍板在胎架上装焊矫正后吊到甲板胎架上组装成整体分段。甲板、船傍板的对接焊缝采用埋弧焊或平面二氧化碳气体保护焊。在某些情况下,甲板的胎架面焊缝留在大合拢时平焊。

(5)大合拢 船体大合拢一般采用单岛式或双岛式建造法,定位分段,可不留余量,后接留余量端的分段与定位分段。为缩短造船周期,在平行船体分段中,除嵌补分段外,其余可实现无余量上船台,艏艉分段可部分无余量上船台。

图7-109 底部分段建造流程

图7-110 下边水舱分段建造

艏艉曲面分段,外板及构件对接焊缝均采用焊条电弧焊。甲板对接焊缝则采用单面二氧化碳气体保护焊。

大合拢焊接顺序为:先焊外板、甲板,再焊内底板、斜板,最后焊接构架及角焊缝。焊接构成中应注意对称施焊。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。