半轴是汽车上的重要传动件。半轴感应淬火工艺已普遍应用于轿车和载货汽车上。半轴感应淬火最初是采用扫描淬火法,随着生产率要求不断提高,一次加热淬火法及随之而来的三工位、四工位加热、冷却矫直为一体的半自动半轴淬火机床问世,并在生产中得到广泛应用。

1.半轴扫描淬火机床

半轴扫描淬火机床一般可采用通用立式淬火机床及半轴扫描淬火感应器半轴加热一般从法兰端面开始,此时要求工件旋转;待到达淬火温度后,工件随托架开始下降,喷液开始,半轴法兰端面及相连的杆部开始淬硬;其后杆部淬火,直到花键部分淬完为止。扫描淬火的半轴,在法兰与杆部起始加热段常有一段杆部淬得略深的鼓肚形淬硬段,如图4-33所示。这是因加热法兰端面需要该段杆部加热时间较长所引起的,法兰面加热时间越长,这种杆部起始段淬硬层鼓肚的现象越显著,这是扫描淬火法的不足之处。

扫描淬火半轴的另一缺点是半轴杆部与花键部衔接处,如果扫描速度不变此段过渡处淬硬层易变浅。这是由于扫描淬火时,感应器邻近花键时,磁力线易从杆部提前偏移到花键部所致。花键外径比杆部外径大得越多,这种现象也越显著。目前采取的工艺措施是扫描到该区域时,速度减慢或停顿短时;还有采用图4-34所示的斜形感应器,使半轴上的感应电流呈斜圈形围绕杆部与花键部。斜环形感应器只适用于不带法兰的半轴。

图4-33 半轴法兰与杆部连接处的淬硬层

图4-34 半轴杆部与花键部过渡区采用斜环形感应器

对特细长轴类工件,半轴立式淬火机床一般配有防弯曲装置,以减少半轴在加热过程中,产生较大的弯曲。

半轴用扫描淬火机床的生产率较低,因为淬硬层深度常为5~7mm,采用3~10kHz电源,其扫描速度一般不超过20mm/s。

下面列举日本一种卧式双轴带有防弯装置的扫描淬火机床的相关数据:

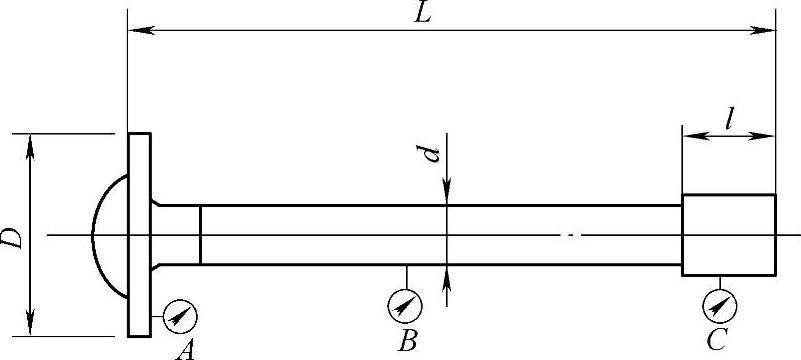

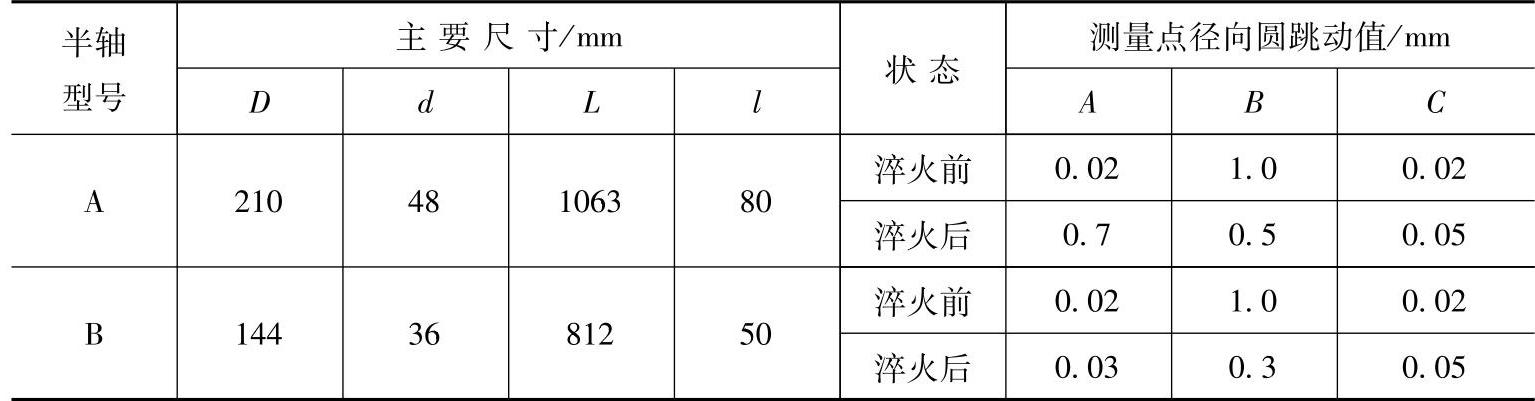

1)半轴尺寸及测量部位如图4-35所示。

图4-35 半轴尺寸及测量径向圆跳动部位简图

2)此淬火机床使用3kHz、200kW中频电源,同时淬两根半轴,生产率为20根/h。

3)防弯装置为2~3组矫正辊,扫描过程中始终压住旋转着的半轴,只在通过感应器时,矫正辊才让开。两种半轴主要尺寸及淬火前后的径向圆跳动值变化见表4-4。

4)半轴材料为45钢;表面硬度≥55HRC;淬硬层深:A种半轴为5.0~6.0mm,B种半轴为3.0~4.0mm;淬硬区:包括R全长淬火。

表4-4所示为防弯装置的效果,半轴中段变形最大,淬火后径向圆跳动减到0.3mm或0.5mm。

表4-4 两种半轴主要尺寸及淬火前后的径向圆跳动值变化

2.一次加热整个表面的卧式半轴淬火机床

一次加热整个表面的卧式感应淬火机床的特点如下:

1)采用卧式机床结构。

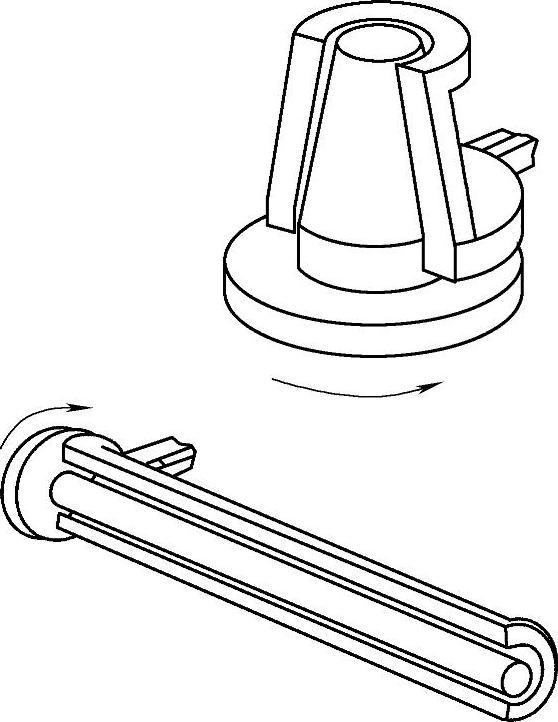

2)感应器为采用矩形管加导磁体的纵向加热感应器,如图4-36所示。(https://www.xing528.com)

图4-36 矩形管加导磁体的纵向加热感应器

3)由于加热面积大,需要大功率中频电源,一般功率大于320kW

4)由于一次冷却面积大,需要大流量的淬火水泵。

5)一般需配备矫正辊。在加热过程中,矫正辊减少了半轴的变形,甚至起到热矫正作用。

6)该机床必须有卡盘,确保半轴旋转时,克服不均匀磁场与矫正辊的阻力。

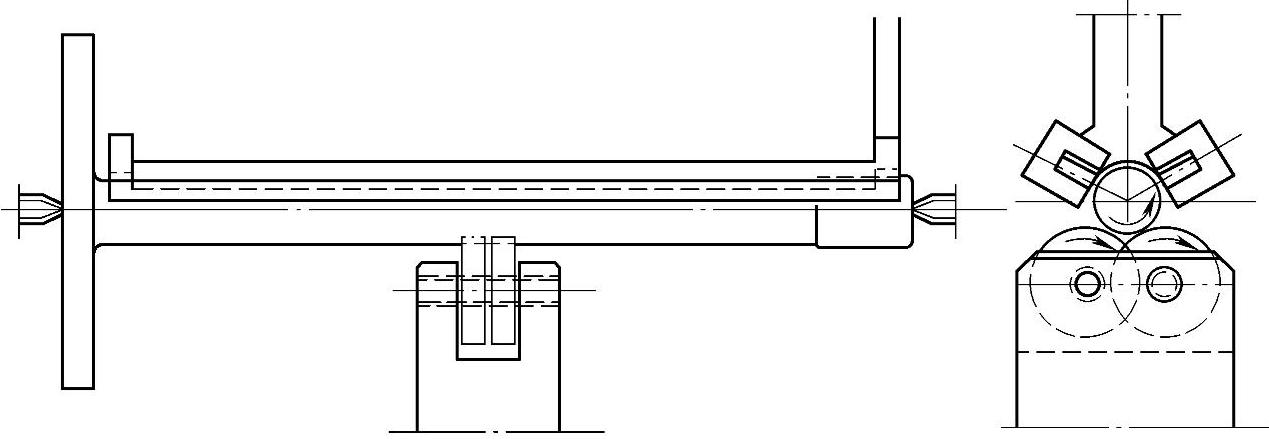

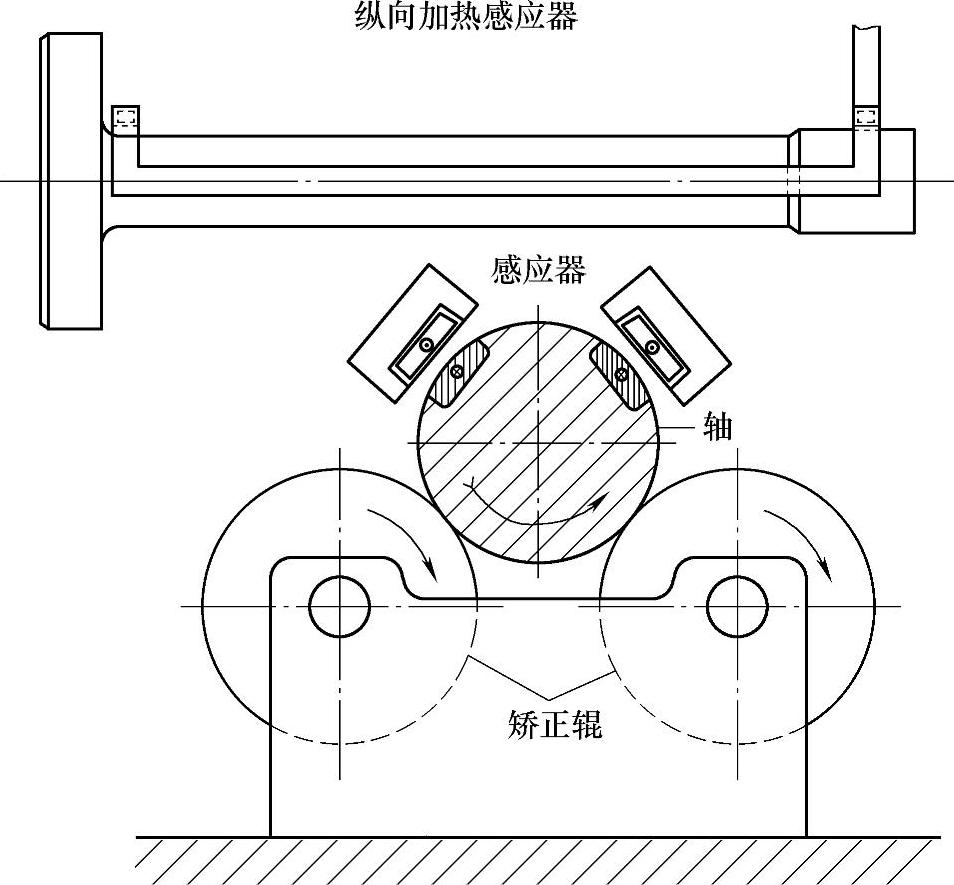

半轴纵向感应加热,又称一发法(Single Shot)加热,其加热示意图见图4-37。

图4-37 一发法(Single Shot)加热示意图

由铜管制成的回线是并行地跨在轴上的工件在加热时必须旋转,使圆柱面得到一个均匀的加热层。采用回线型感应器做纵向加热淬火与用环状聚焦型感应器加热淬火,两者的根本区别在于,工件上感生涡流由纵向流动代替了周向流动,围绕感应器回线的磁力线分布由附加的导磁体来控制。图4-38所示为半轴纵向加热,该图表示出了正处于加热位置的纵向加热感应器和由滚轮支持着的半轴的横截面。

图4-38 半轴纵向加热剖视

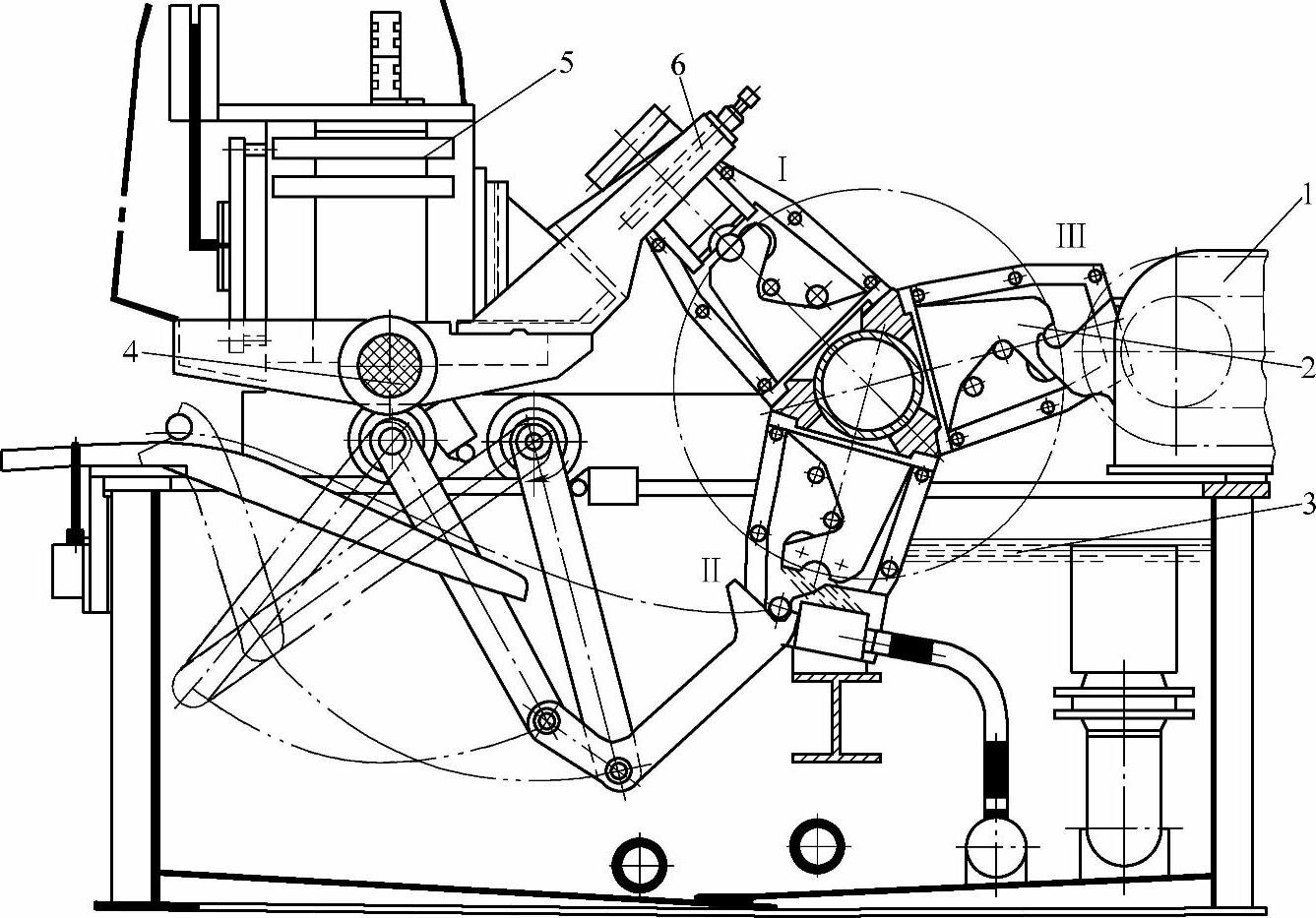

3.全自动半轴淬火机床

图4-39所示为一台全自动半轴淬火机床,其生产率是300根/h。

半轴在淬火后是笔直的,因此不需要矫直。机床有三个位置:进料、加热冷却和卸料。从图4-40中可见,一个自动送料装置把半轴送到进料位置1,当半轴进到传动顶尖2中时,它在整个过程时间内受到矫正辊的抑制。传动顶尖2在进料位置时夹紧,而在卸料位置时松开。机床每个循环分度120°,所有动作均通过凸轮与连杆相结合。感应器是装在淬火变压器上的,这个组件通过一个支点进行旋转动作,使感应器抬起或降落下来。1号半轴在1工位加热过程结束时,感应器自动抬起,机床进行分度动作;1号半轴进入2工位进行淬火,随后感应器6立即下降到1工位加热位置,2号半轴的加热过程开始,机床分度动作极快,小于2s;此时,已加热的1号半轴已转到2工位,在水下进行喷液淬火而1工位则加热2号半轴,3号半轴则正进入3工位进行装料;在2号半轴加热结束之前,1号半轴在2工位因顶尖松开而移动到输送带,输送带将1号半轴自动送到回火炉。

图4-39 全自动半轴淬火机床

1—进料位置 2—传动顶尖 3—淬火液槽 4—变压器组旋转支点 5—淬火变压器6—感应器 Ⅰ—1工位 Ⅱ—2工位 Ⅲ—3工位

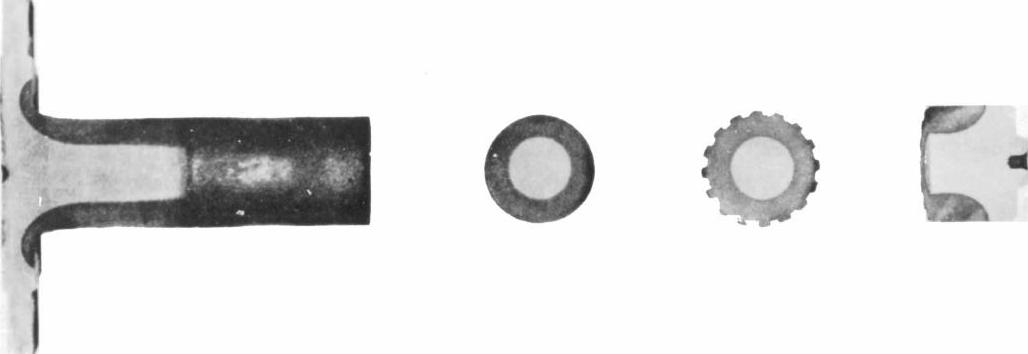

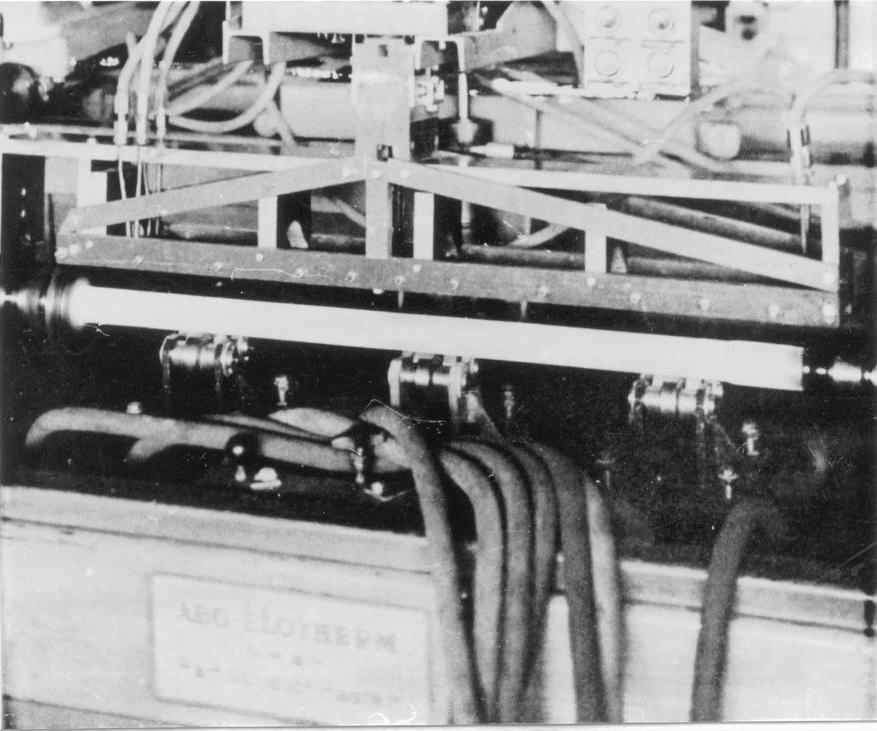

图4-40所示为一根半轴各部位的淬硬层分布。此半轴直径为Φ46mm,全长为1016mm,淬硬层深度为11.2mm,该深度处硬度>40HRC。其工艺参数为300kW、3kHz,加热35s。淬火后轴的变形情况良好,相关数据如下:轴中部径向圆跳动淬火前为1.78mm,淬火后为0.76mm。半轴淬火后变形减小的原因,是由于淬火机床上设置了矫正辊。图4-41所示为半轴淬火装置上的三组矫正辊。

图4-40 半轴各部位的淬硬层分布

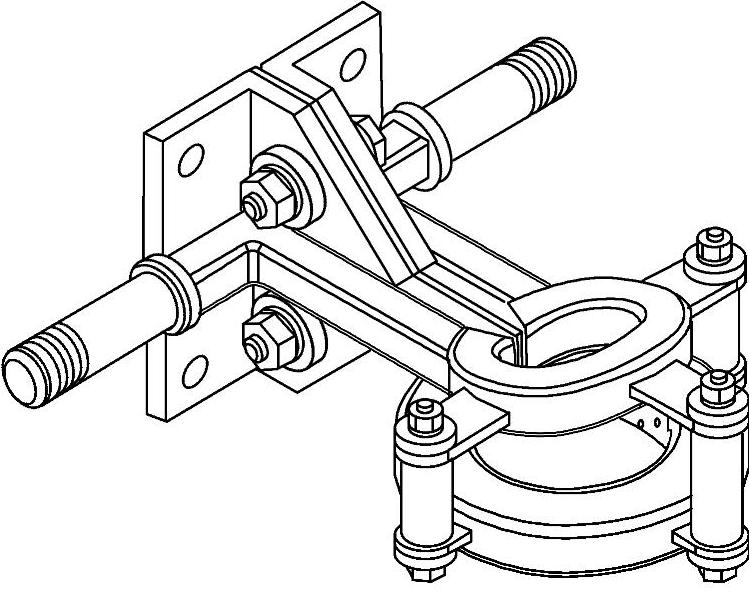

图4-41 半轴淬火装置上的三组矫正辊

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。