浮动铰孔与前面介绍过的浮动车孔类似,其加工原理一致,只是所使用的刀具有所区别。

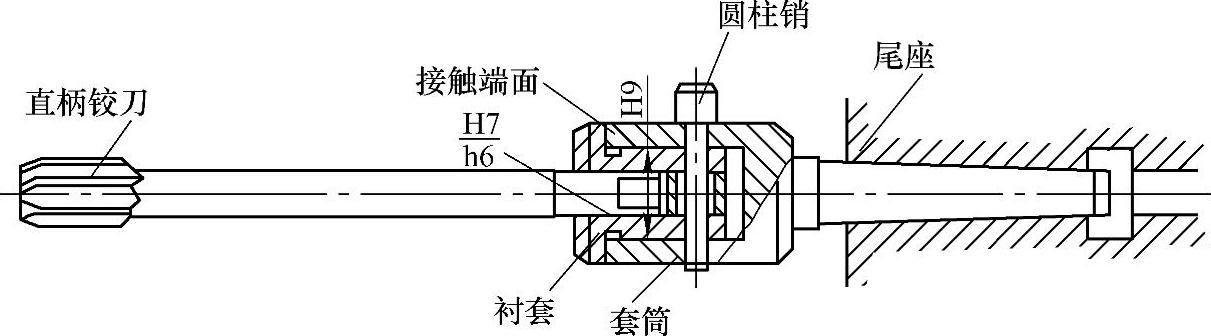

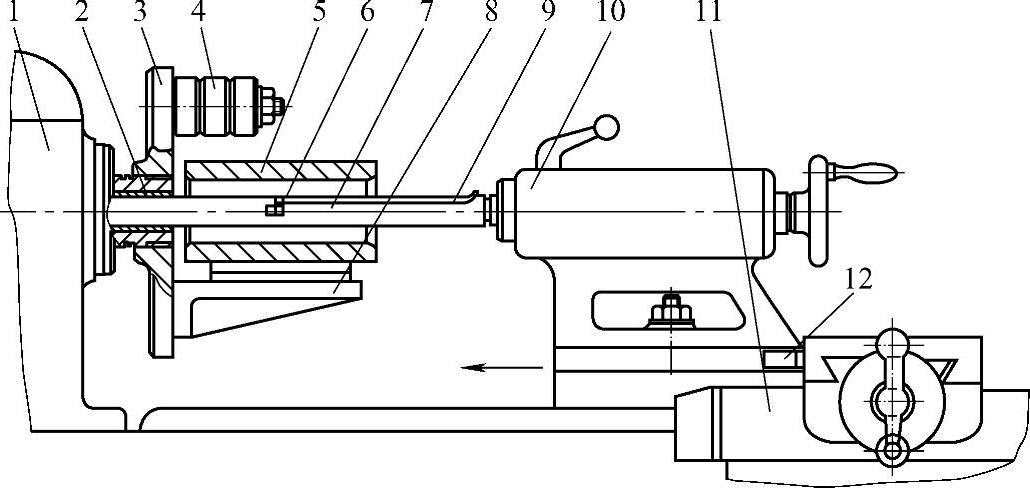

浮动铰孔就是将铰刀以浮动的状态装入浮动夹头内(图3-220),浮动套筒插入尾座套筒的锥孔中,衬套和套筒之间的配合较松,存在一定的间隙。当工件中心线和铰刀中心线不重合时,铰刀自动进行浮动,使铰刀自动适应工件的中心位置,从而消除铰刀中心线和被铰孔中心线不重合的偏差。

图3-220 车床上的浮动铰孔装置

1.浮动夹头的结构形式

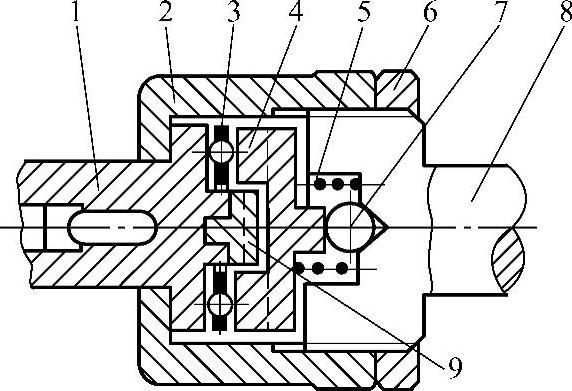

浮动夹头可以采用如图3-221所示的形式。

连接套2内装有两个互相垂直的凸形联轴器9与4,锥柄8与连接杆1连接并传递转矩,通过滚珠圈3与滚珠7保证夹头的浮动,铰刀能平行于轴线进行径向移动及角度摆动。弹簧5产生轴向压力,螺母6起压紧作用。偏摆角度的大小取决于连接套2内传动件间间隙的大小。这种夹头比较完善且可满足使用要求,但其制造成本较高,常用于高精度孔的批量铰削加工。该夹头不适合在负荷过大的铰削中使用。

图3-221 浮动夹头结构形式(一)

1—连接杆 2—连接套 3—滚珠圈 4、9—联轴器 5—弹簧 6—螺母 7—滚珠 8—锥柄

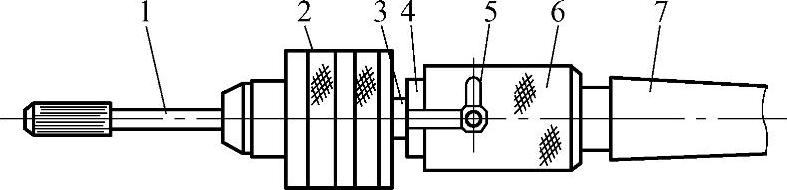

图3-222所示的结构形式比较简单,使用时将锥柄7插入车床尾座锥孔内,铰刀1安装在夹头2内。铰孔时,浮动轴3和主套4在挡套6的横槽内浮动。更换铰刀时,把铰刀1、夹头2、浮动轴3和挡销5一同取下,换上另一把铰刀后再将其装上,并使挡销5重新套入挡套6的横槽内。

2.浮动铰刀及其应用

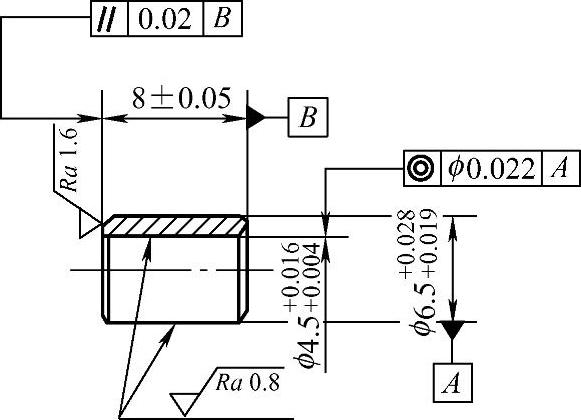

(1)小孔浮动铰刀 如图3-223所示的轴套工件,其内外径尺寸、内外圆同轴度、两端面平行度要求都较高,且表面粗糙度值低。

图3-222 浮动夹头结构形式(二)

1—铰刀 2—夹头 3—浮动轴 4—主套 5—挡销 6—挡套 7—锥柄

图3-223 轴套工件

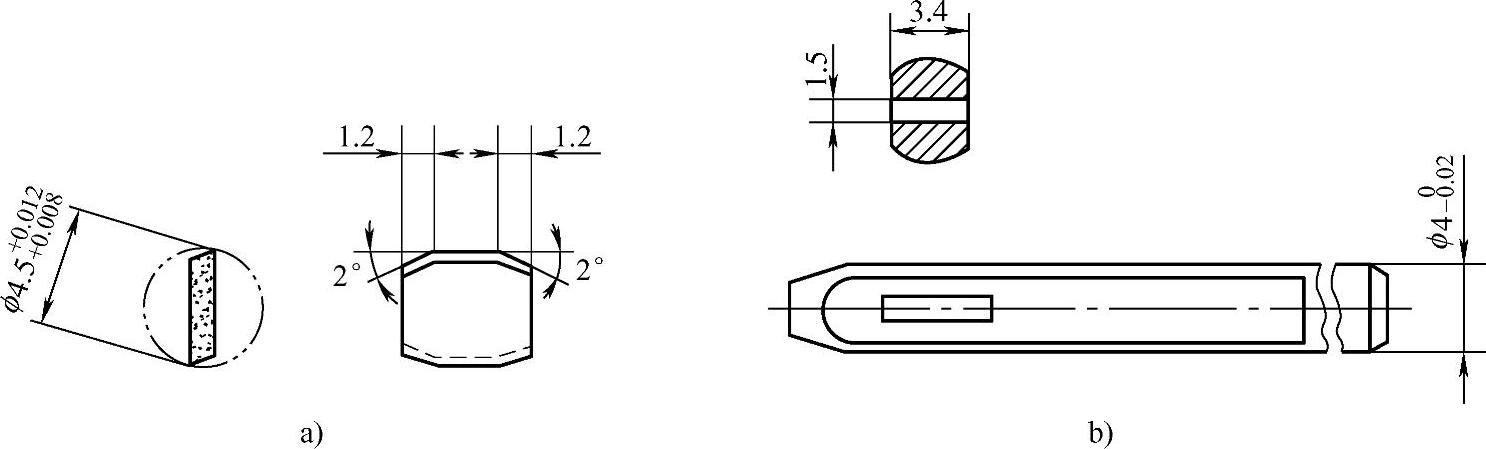

该轴套工件上的ϕ4.5+0.016+0.004mm小孔在车床上以浮动铰孔的形式进行加工。浮动铰刀由浮动刀片(图3-224a)和刀柄(图3-224b)组成,刀片与刀柄长方孔的配合间隙控制在0.01mm,刀片与刀柄配合的四棱角处要磨成R0.1mm的圆角。将刀片装入刀柄,刃磨至ϕ4.5+0.012+0.008mm,两端1.2mm处磨出2°的过渡斜角,作为主偏角κr和副偏角κr′,磨好后用手工或在工具磨床上刃磨后角,使刃带保持在0.05~0.10mm的范围内即可使用。

图3-224 小孔浮动铰刀的结构形式(一)

a)浮动刀片 b)刀柄

安装刀具时,两条主切削刃必须平行于车床主轴的旋转中心,刀片中心应与主轴中心等高,进给量不宜过小,转速不宜过高,工件的装夹定位误差应控制在0.05mm以内。

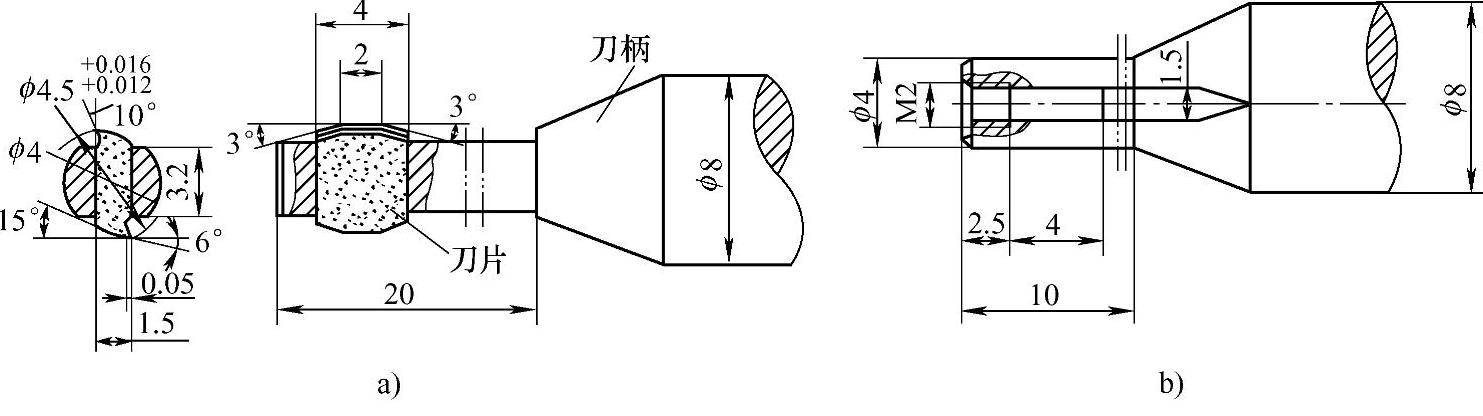

图3-225a所示是另一种结构形式的小孔浮动铰刀。某厂在大批量铰削ZCuPb10Sn10材料的轴套小孔时,使用YG6硬质合金刀片,刀柄用45钢,调质至硬度为32~35HRC。铰刀切削部分的前角γo为-5°~10°,具有挤削作用,切削力较大,因此必须缩短刀柄的长度;主偏角为3°;采用双重后角,αo为6°~15°,实际工作后角为20°左右,保证了切削刃的锋利。

使用该铰刀时,要注意控制刀片回转直径的尺寸(该尺寸根据被铰工件上的孔而定),可采用将硬质合金刀片装入刀柄后,用M2螺钉拧紧(图3-225b)在外圆磨床上磨至符合要求的方法(图3-225a中的ϕ4.5+0.016+0.012mm为铰ϕ4.5+0.016+0.004mm小孔时的参考尺寸)。

图3-225 小孔浮动铰刀的结构形式(二)

a)小孔浮动铰刀的结构 b)刃磨刀片时用的刀柄

铰孔时,将刀柄插入尾座套筒内,这时要注意使尾座中心与车床主轴等高,左右应平行,尽可能同轴。刀片与刀柄方孔的配合间隙约为0.01mm,刀片左右主、副偏角应尽可能对称。铰削小孔时,由于排屑不方便,应使用风管通过车床主轴孔吹出切屑。

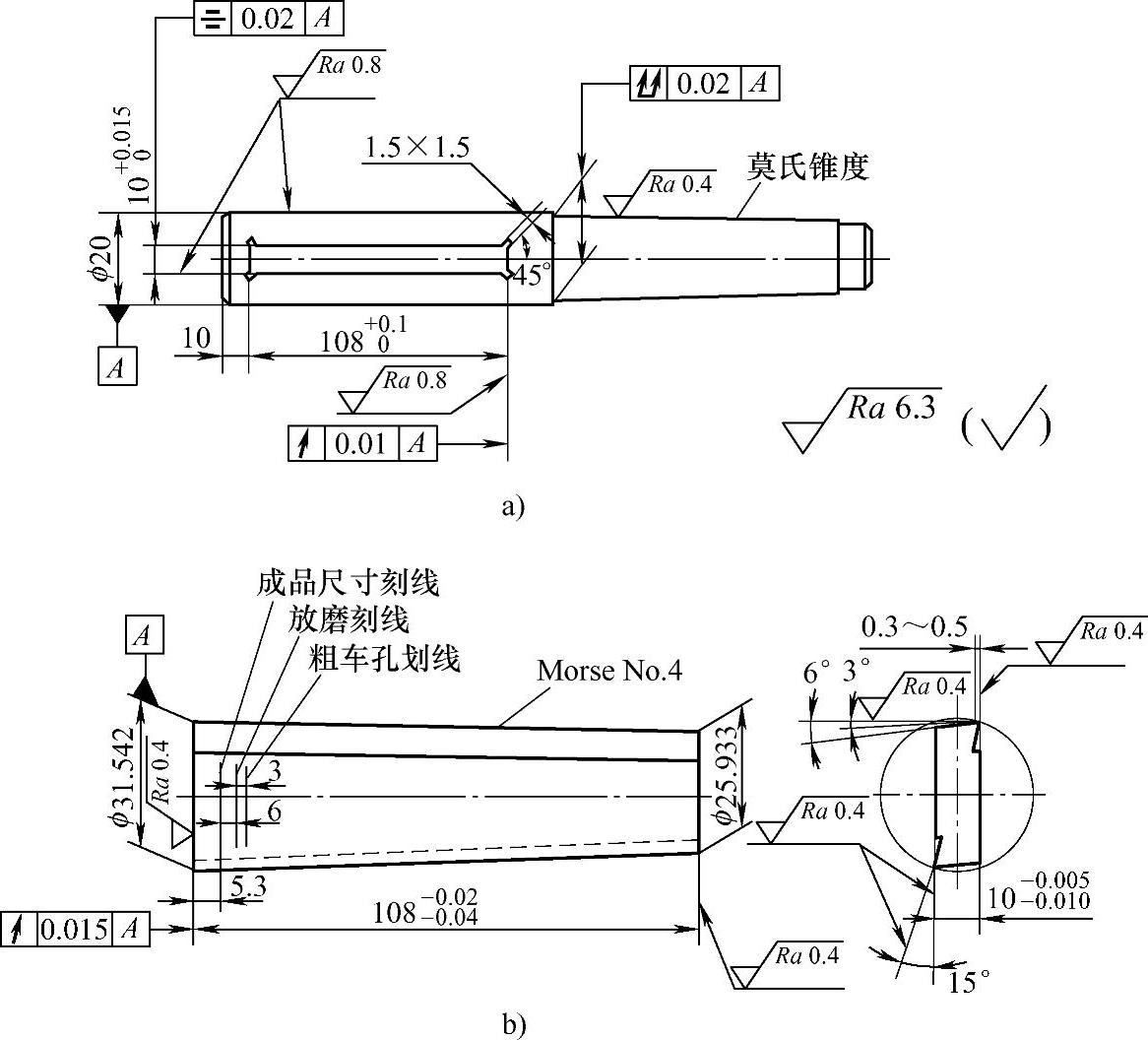

(2)莫氏锥度孔浮动铰刀 莫氏锥度浮动铰刀由刀柄(图3-226a)和刀片(图3-226b)组成。刀柄(45钢,42HRC)安装在车床尾座上,尾座的中心要和主轴的旋转中心有较好的一致性。

图3-226 莫氏锥度孔浮动铰刀(https://www.xing528.com)

a)刀柄 b)刀片

该浮动铰刀的特点是:刀片与刀柄上的刀槽有良好的配合间隙(滑动配合),刀片在刀槽内浮动,可以自动定心,不受主轴水平偏移的影响,所以孔的加工精度高;切削刃有较小的后角,铰孔时可起到挤压作用,故表面粗糙度值较低,可达Ra0.8~0.4μm。

使用该刀具浮动铰孔时,工件孔口必须倒角。采用尾座手轮进刀,要求进给均匀,为了克服手动进刀不均匀的缺点,可以自制刀柄座安装在刀架上,找正其座孔轴线与车床主轴中心线同轴即可。这样可以利用溜板进给来完成铰孔。

3.浮动铰孔示例

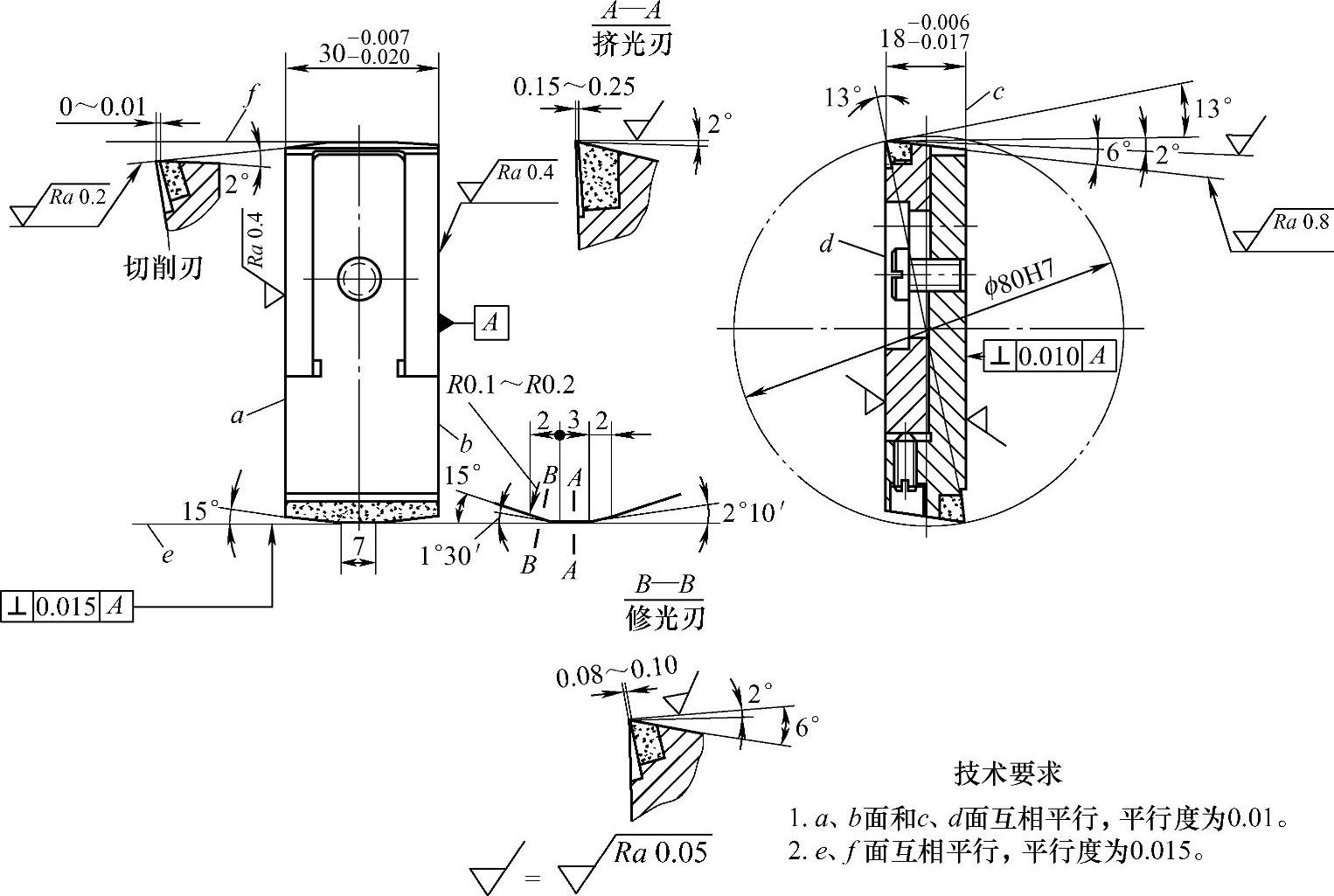

(1)20~45钢件浮动铰孔 所使用的浮动铰刀如图3-227所示,它能将工件孔的加工分成车、铰、挤三个连续加工工步,在一次走刀中完成。该铰刀具有偏角为15°的切削刃、半径为0.1~0.2mm的圆弧过渡刃、偏角为1°30′的修光刃和长度为3mm的挤光刃,工件孔经过半精车后,可将半径上的加工余量(0.1~0.15mm)分成四层来切削,逐步提高内孔的加工精度。

图3-227 钢件浮动铰刀

加工工件孔时,孔的大部分加工余量由偏角为15°的切削刃切除;切削刃加工后,留在已加工表面上的残留面积由圆弧过渡刃消除(这次加工降低了已加工表面的表面粗糙度值),接着用修光刃进一步修光。由于修光刃的偏角很小,因此可将经过圆弧过渡刃加工后留在已加工表面上的微量残留面积修光。铰刀上3mm长的挤光刃是一个表面粗糙度值在Ra0.1μm以下的小平面,其在加工过程中起精铰和冷挤压作用,能进一步降低孔的表面粗糙度值。经过挤光后的已加工表面,由于材料的弹性变形,在它离开挤光刃时有微量收缩。这一收缩作用使孔表面与副切削刃间有微量的摩擦,会破坏已挤光表面的光洁性。因此,铰刀上2°10′副切削刃的表面粗糙度和挤光刃的表面粗糙度同等重要。此外,为了不使副切削刃破坏孔的已挤光表面,应使副切削刃和挤光刃有较高的同心度。

为使切削平稳,减小切削力及其变化,该浮动铰刀上采用了13°的前角。这个前角可使铰刀前刀面和切削刃最高点的连线通过刀体中心,对称地分布在同一个中心平面上,在加工中易于实现自动定心,减小振动。

使用该铰刀加工20~45钢(210~250HBW)的调质内孔时,切削速度vc=4.5~8m/min,进给量f=0.25~0.40mm/r,半径上的加工余量为0.1~0.2mm。加工时,宜采用大流量的5号锭子油进行润滑冷却。

图3-228所示为钢件浮动铰孔的情况,在车床主轴孔内装一件铜轴承2,以支承刀柄7,铜轴承与刀柄之间采用H7/f6配合。浮动铰刀通过装在尾座10内的刀柄7,由车床溜板11带动尾座进给。

制造该铰刀时,应合理选择浮动铰刀6与其刀柄7之间的滑动间隙,可采用H6/g5配合。刀柄上的方孔比较难加工,制作时应注意保证其精度。

图3-228 钢件浮动铰孔

1—车床 2—铜轴承 3—花盘 4—平衡块 5—工件 6—浮动铰刀 7—刀柄 8—90°角铁 9—切削液管 10—尾座 11—车床溜板 12—连接块

该浮动铰刀各切削刃和后刀面的表面粗糙度,对降低被加工孔的表面粗糙度值的影响很大,特别是修光刃、挤光刃及副切削刃,要比被加工孔的表面粗糙度值低两级。

(2)调质钢浮动铰孔

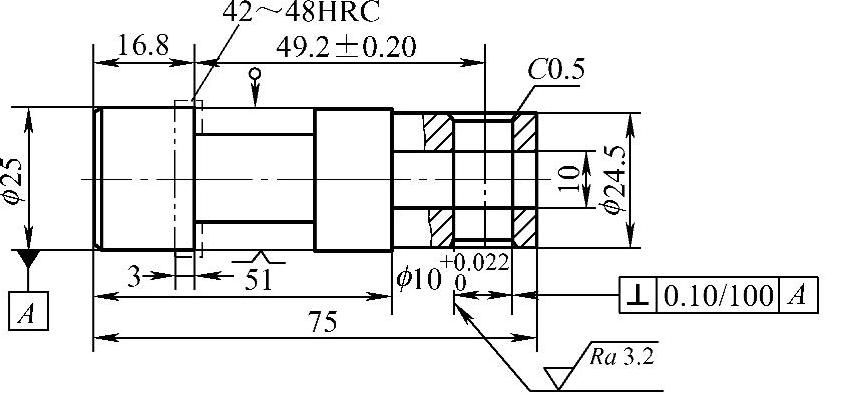

被加工工件如图3-229所示,为调质钢件,并经局部淬火。工件的ϕ10+0.0220mm横孔在热处理前加工到ϕ9.4+0.100mm,热处理后采用浮动铰削。

1)铰刀。针对被加工材料,采用P10硬质合金四齿铰刀。确定铰刀直径及其公差时,应考虑铰孔的直径公差、铰削时的扩张量或收缩量、铰刀制造公差及备磨量。实践证明,加工该工件时,将铰刀直径定为ϕ10+0.024+0.020mm较好。

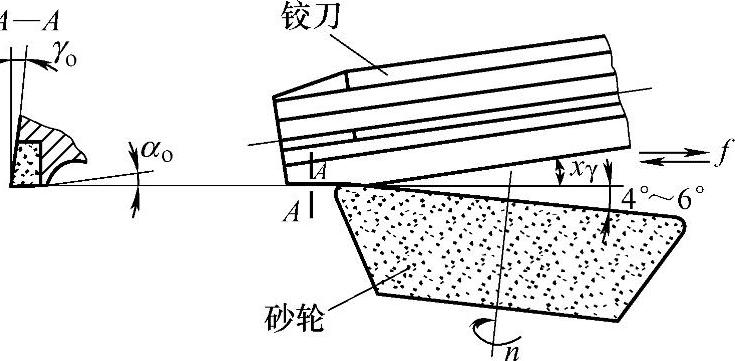

为保护铰刀刀齿的刃倾角,可增大刀齿与工件的接触长度,减轻切削刃单位长度上的切削力。正刃倾角可以改善冲击切削力的作用部位,使刀齿的不均匀冲击切削力得以缓冲,同时,分解的轴向分力可阻止铰刀轴向窜动,并且可使切屑朝向待加工表面排出,有利于提高加工表面的质量。但考虑到刃倾角对切削刃前端的强度不利,所以刃倾角不宜设计得过大,经试验,刃倾角取5°为佳。铰刀后角为4°~6°。

图3-230所示为刃磨铰刀刀齿的情况。

图3-229 调质钢工件

图3-230 刃磨铰刀刀齿

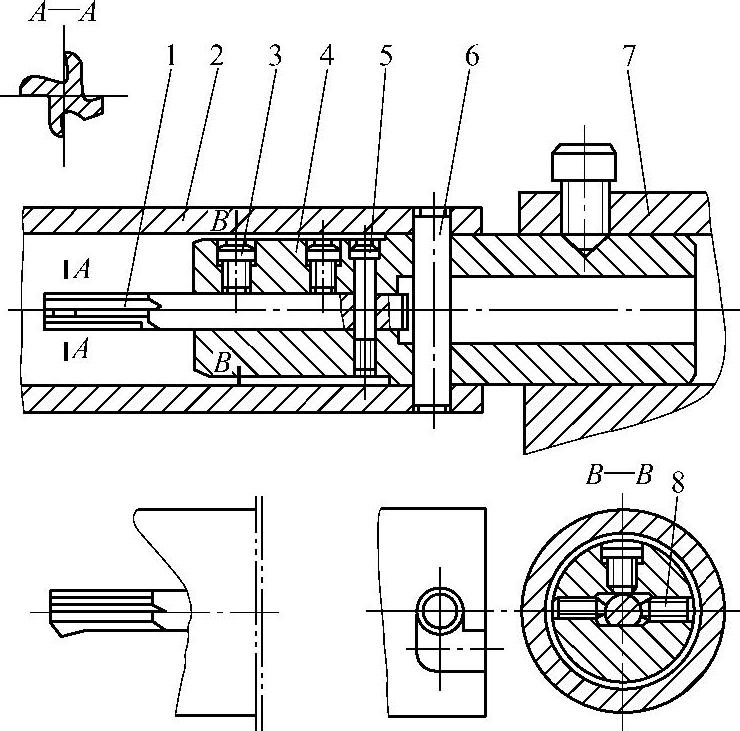

2)车孔与铰孔。浮动铰削时,铰座7(图3-231)的中心应与车床主轴同轴,浮动配合间隙应尽量小,可取0.11~0.14mm。间隙过大将产生倾斜铰削并使铰刀抖动大,出现锥度、孔径不稳定和铰孔轴线倾斜等弊病,甚至损坏铰刀。浮动铰孔装置中的浮动配合面应为短圆柱面或球面,配合间隙应设计成最小,一般可取H7/f6。圆柱销6与销孔的配合应以不干涉浮动铰孔和减小铰套2的轴向窜动为原则。本示例销孔间隙应为0.35~0.38mm。

铰孔前先车孔。车孔时使用如图3-231所示的车孔刀1,铰孔时卸掉车孔刀1换上铰孔刀。由于该工件的被加工孔径较小,某厂在加工该工件时,车孔刀1使用了磨损报废的ϕ10mm铣刀,将其一个刀齿磨出60°~75°主偏角和10°~15°副偏角,其余刀齿沿径向磨掉0.5~1mm,将锥柄车成圆柱形并铣出一段扁方,再在扁方上钻铰一销孔,即成改进后的车孔刀1。在圆柱形的刀夹4上设计一扁方孔,将车孔刀1的扁方装入刀夹4的扁方孔中,通过插销5和压紧螺钉3将车孔刀1定位并压紧,即可对工件进行车削。车孔直径可通过微调螺钉8调整控制。这种车孔刀1为单刃切削,车孔误差较小,车孔刀1改制与刃磨都很简单,磨损后通过重磨与调整仍可继续使用。

铰孔时的铰削速度取4.4m/min,进给量取0.24mm/r,车孔用切削速度及进给量分别与铰孔相同;为减少铰刀磨损,浮动铰削的铰削余量为0.10~0.14mm。

图3-231 车孔与铰孔装置

1—车孔刀 2—铰套 3—压紧螺钉 4—刀夹 5—插销 6—圆柱销 7—铰座 8—微调螺钉

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。