■铰削过程中的扩张量与收缩量

在切削加工实际生产过程中,各类定尺寸刀具在切削过程中均存在不同程度的扩张或收缩,特别是在中小孔的精加工中最常用的铰刀。由于铰削时的加工余量较小,一般为0.05~0.20mm,有分析认为铰刀的几何角度(主偏角κr、刀尖圆弧半径rε和切削刃钝圆半径rn等)决定了铰削过程是一个非常复杂的切削、挤光和摩擦的过程,所以在铰削过程中更易发生孔径扩张和收缩现象。

◆孔径扩张的原因

在铰削过程中,由于铰孔的余量不均匀和铰刀刀齿径向圆跳动量的存在,导致铰刀在铰削过程中受力不平衡,加上铰刀的导向间隙、导向部分不圆、积屑瘤(低速积屑瘤)的形成以及铰刀安装误差等原因,造成铰出的孔有扩大现象,即孔的直径大于铰刀的直径,差值即为扩张量。

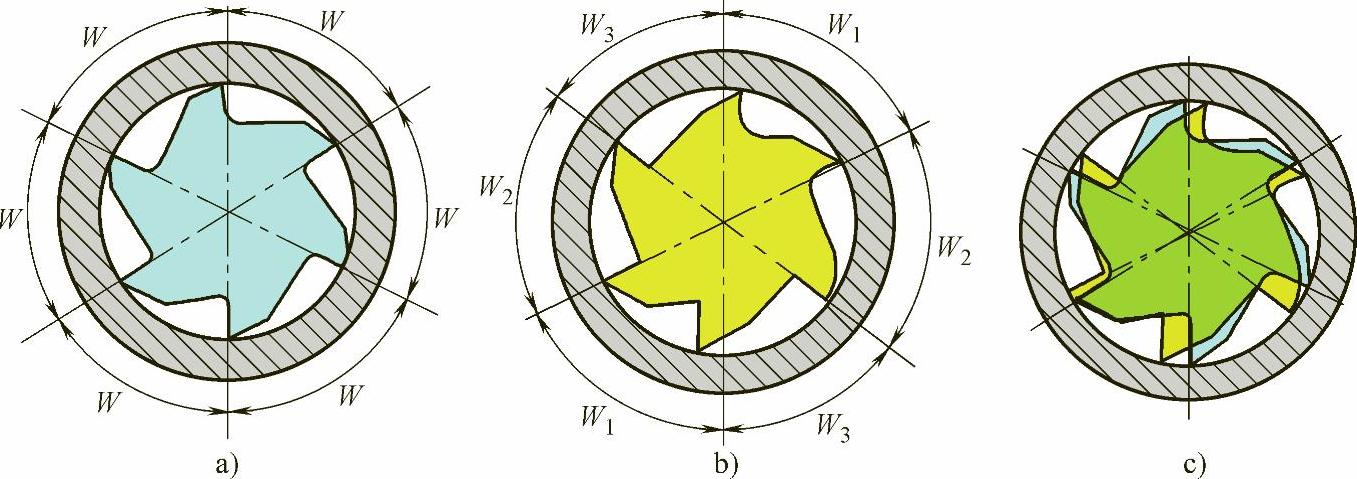

图2-21 等分齿铰刀和不等分齿铰刀(背前角为5°)

◆孔径收缩的原因

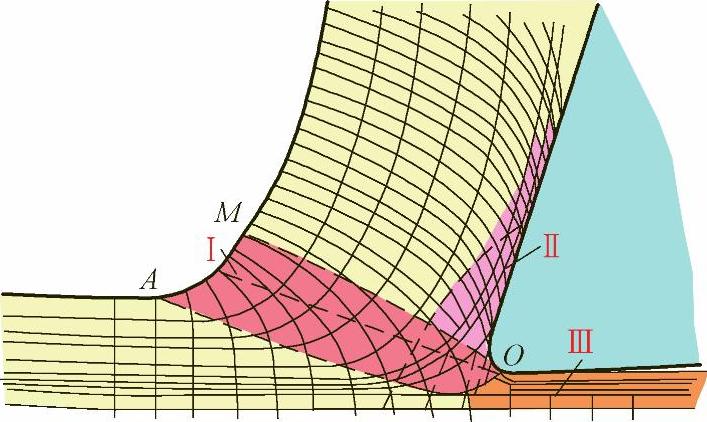

如图2-22所示,由于刃口处工件材料的变形区Ⅲ受刀尖挤压产生弹性变形,待切削刃离开后(即后面的压力消失后)这部分材料弹性恢复,加上热变形等因素的影响,造成铰出的孔孔径有收缩现象,即孔径小于铰刀直径,其差值即为收缩量。

图2-22 切削刃的切削

◆影响铰孔扩张量或收缩量的一些因素

•影响铰孔扩张的主要因素

有分析认为多种因素都会影响孔的扩张量,例如:

1)被加工材料:有色金属(例如铝合金)的铰孔加工。

2)刀具:铰刀没有对准工件中心形成安装误差、铰刀刀齿的径向圆跳动较大、铰刀切削刃轴参数向位置不一导致某个刀齿负荷加重,铰刀轴线产生偏移、产生积屑瘤等。

3)切削用量:进给量不合适或加工余量太大、转速太高使得切削温度上升太快。

4)机床:机床主轴的径向圆跳动大、机床主轴存在轴向窜动。

5)刀柄:刀柄夹持精度不高,夹持后刀具的头部中心偏离主轴转动中心。

6)切削液:没有足够的切削液有时也会引起铰孔出现积屑瘤,从而扩大孔径。(https://www.xing528.com)

•影响铰孔收缩的主要因素

1)被加工材料:黑色金属(例如粉末冶金、铸铁)的铰孔加工。

2)切削液:切削液选用不同可能导致收缩量加剧。例如加工铸铁时使用水溶性切削液(如乳化液)冷却时的收缩量为0.002~0.015mm,又如使用油溶性切削液(如煤油)冷却,收缩量可能增大为0.02~0.04mm。

3)切削刀具本身的几何角度(例如前面提到的-15°螺旋角和45°主偏角的组合)和刀具钝化,用硬质合金铰刀(通常钝化较大)铰削较软的材料也会导致收缩量增加。

扩张和收缩在不同条件下也可能发生在同一种材质的工件上,如铸铁。上汽通用的应用表明,对表面粗糙度Ra要求不高时常常不用切削液,此时铰出的孔产生扩张现象;但当铰孔表面质量要求较高(如Ra<1.6μm)时则必须用切削液,而这时铰出的孔会产生收缩现象:这是由于切削层厚度很小(通常仅0.025~0.10mm),切削刃表面的膜层加大了等效的钝圆半径rn,导致铰出的孔产生收缩现象。

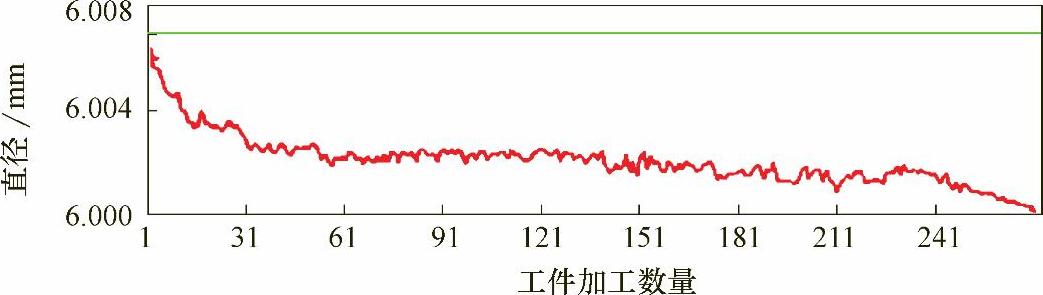

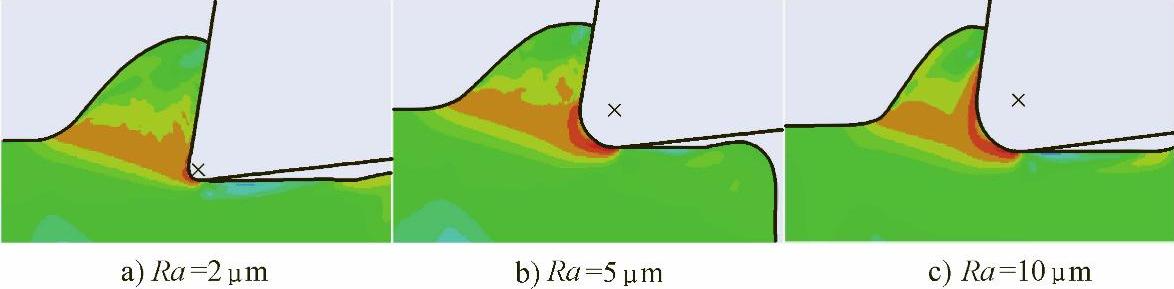

图2-23是上汽通用曾记录的一把未涂层的硬质合金铰刀(主偏角κr为75°,6刃)加工粉末冶金材质的2.0L缸盖导管孔从锋利到磨损的过程(其切削用量为:主轴转速n=1600r/min;进给量f=0.192mm/r;加工余量ap=0.35mm;切削液:牌号VB17BC、浓度为9%~11%的乳化液),其刀具直径的变化与工件加工孔径的尺寸关系。上汽通用的工艺人员对此图的解读是:当铰刀加工工件在255件以下时,铰刀直径几乎没有变化,但工件的实测尺寸则由上极限尺寸逐渐过渡到下极限尺寸。这种现象说明铰刀刚开始试切时,刃口处于锋利状态;但随着铰刀刃口的磨钝,主切削刃与副切削刃交汇处的钝圆半径rn逐渐变大,铰刀的后面对导管孔壁的挤光摩擦的作用越来越大(分屑位置不断提高,如图2-24所示),切削方式也由首件的切削加工为主,渐渐过渡到末件的挤光切削加工为主:待铰刀加工完毕退出导管孔后,加工末期工件孔壁的弹性变形比加工初期有所增大,也就是说孔收缩量随之增大,从而出现加工工件的孔径尺寸越来越小,直至工件尺寸下降到加工要求的下极限尺寸。

■铰刀的公差

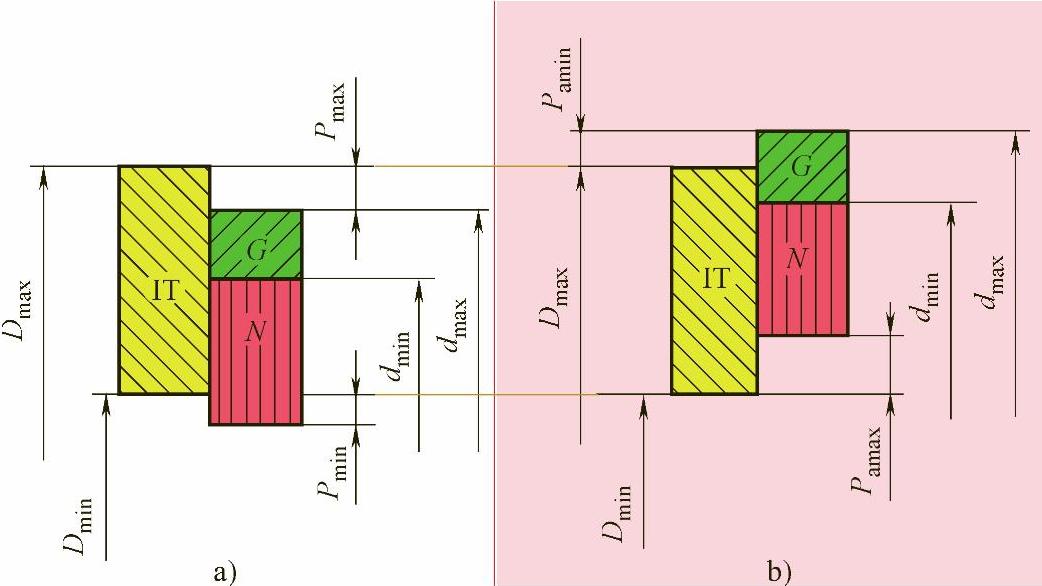

对于孔径扩张和孔径收缩两种状况,需要用不同的铰刀。铰刀公差构成如图2-25所示。

图2-23 铰刀直径的变化与工件加工数量关系(图片来源:上汽通用公司)

图2-24 钝圆半径对分屑点位置的影响(图片来源:上海交通大学)

图2-25 铰刀公差构成

图2-25a所示的铰孔具有扩张量,其中Pmin是最小扩张量而Pmax则是孔最大扩张量。图2-25b所示的铰孔具有收缩量,其中Pamin是最小收缩量而Pamax则是孔最大收缩量。两图中黄色标有“IT”的是孔的公差带,绿色标有“G”的是铰刀制造公差,而暗红标有“N”的是铰刀的留磨量(即为铰刀刃磨后直径会减小留出的预留量)。

对于会使孔产生扩张量的铰刀,铰刀的公差带应位于孔公差带的下方,孔的上极限尺寸与铰刀直径之差应小于最大扩张量,这样即使铰刀的尺寸位于上极限尺寸,加上最大的扩张量也不会超过孔的上极限尺寸;而当铰刀重磨后实际直径加上最小扩张量后,小于孔的下极限尺寸时,铰刀便应该报废、停止使用,因为此时铰出的孔的尺寸可能会超出极限。

对于会使孔产生收缩量的铰刀也类似,即铰刀的公差带应位于孔公差带的上方,铰刀直径与孔的上极限尺寸之差应大于最小收缩量,这样即使铰刀的尺寸位于上极限尺寸,减去最小的收缩量也不会超过孔的上极限尺寸;而当铰刀重磨后实际直径减去最大收缩量后,小于孔的下极限尺寸时,铰刀也应该报废、停止使用,因为此时也会有部分被铰孔的尺寸超出极限。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。