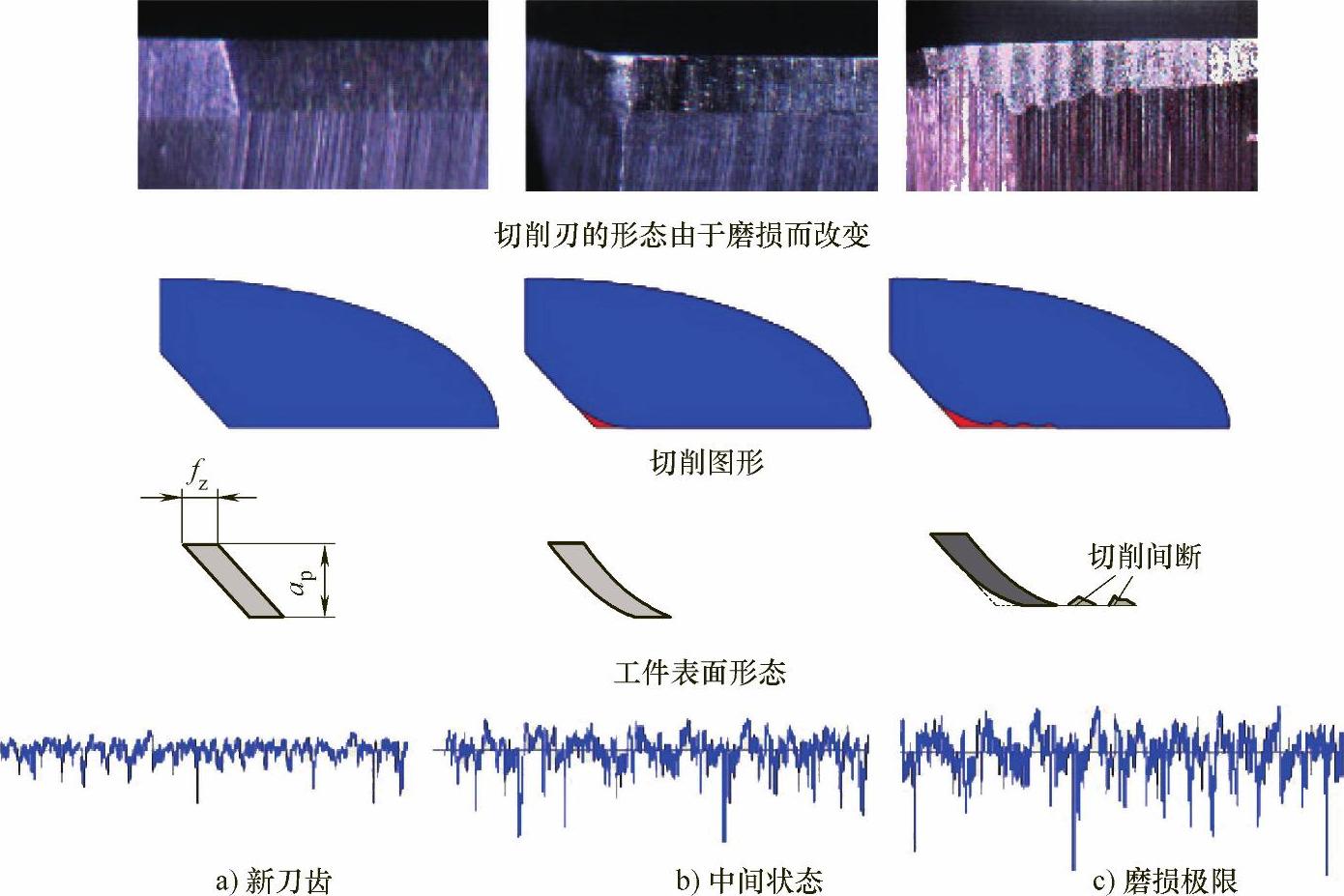

铰刀刃口磨损过程对刃口形态、切削图形和工件表面形态都会产生不小的影响,如图2-122所示,截取了这个过程中有代表性的三个瞬间,表达了这种变化的趋势。

图2-122 铰刀磨损对刃口形状、切削图形和工件表面形态的影响(图片来源:高迈特)

图2-122a所示为全新的切削刃,这时主副切削刃都完好,主副后面在总体上与前面交会于一个点—刀尖,切削图形呈平行四边形,工件表面粗糙度较好。

图2-122b所示为已经有一定磨损的刃口。这时由于在切削中刀尖负荷比较集中,散热条件又差,磨损较其他部位更快,刃口形态看上去具备了一个圆角,主副切削刃变成了像圆弧连接的形态,切削图形的下方,与底边相接的两条斜边变成了两段圆弧,切削刃—切屑接触长度增加。这时,由于这一段是磨损形成的,只是类圆弧而不是真正的圆弧,不太规则,表面精度值有所增加,工件表面的精度等级下降。

图2-122c所示为到了磨损极限。除了刀尖处的磨损加大,主副切削刃连接的类圆弧半径增加外,副切削刃上也会出现一些磨损造成的缺口,在副切削刃上形成不连续的切削图形,这部分会大大增加工件表面的表面粗糙度,使工件表面质量快速趋于不能接受。此时需要换刀。

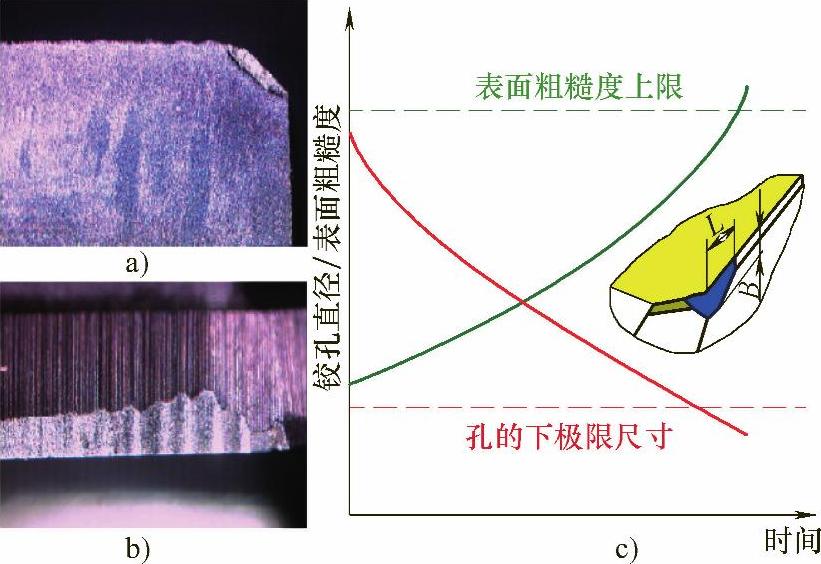

铰刀通常的磨损既发生在前面,又发生在后面,它会导致铰出的孔越来越小,孔的表面粗糙度值越来越大,如图2-123所示。图2-123a所示为铰刀前面的磨损状况,图2-123b所示为铰刀后面的磨损状况。图2-123c中的两条曲线,红线表示随着磨损的发展,铰刀的直径越磨越小,刃口越来越钝导致孔收缩量增加,被铰出的孔的直径越来越小,逐渐接近孔的下极限尺寸(红虚线);绿线则表示随着磨损的发展,磨损宽度L和磨损高度B越来越大,被铰孔的表面粗糙度值越来越大,越来越显得高低不平、坑坑洼洼,也越来越接近表面粗糙度的上限(绿虚线)。无论是孔径到达孔的下极限尺寸,还是孔的表面粗糙度达到表面粗糙度上限,所加工的孔均已不符合要求,应该在这出现之前就采取措施。

■后面磨损

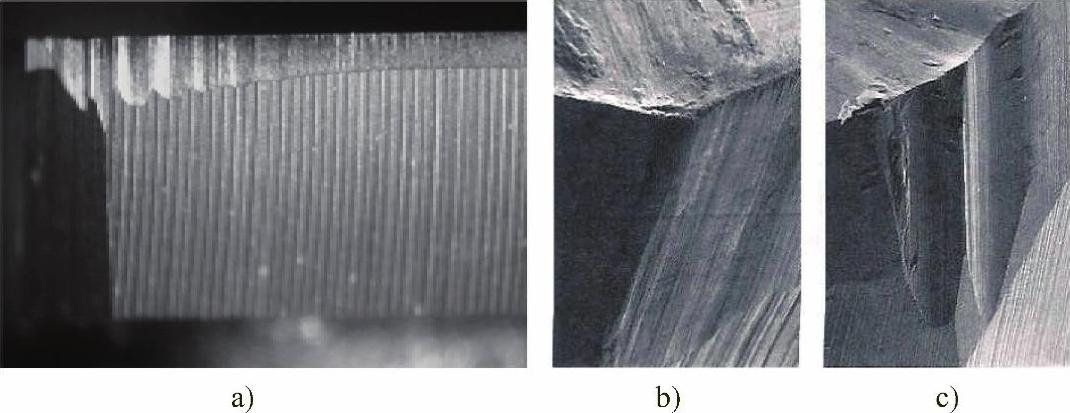

与车刀、铣刀的磨损状态类似,铰刀的后面磨损(图2-124)是铰刀最常见的磨损方式。只要不是过快的后面磨损,可不必惊慌。但如果磨损太快,除降低切削速度之外,还可以用改变刀具材料及涂层、合理钝化及合理选择切削液等方法来延缓后面的磨损。

◆涂层

在《数控车刀选用全图解》《数控铣刀选用全图解》和《数控钻头选用全图解》中已经介绍了不少涂层,但由于铰刀的切削层通常较薄,对刀尖锋利性要求较高,由于工艺需要必须在涂前对刃口进行较强钝化处理的化学气相沉积(CVD)一般并不合适。因此普遍采用的是物理气相沉积(PVD)进行的涂层。

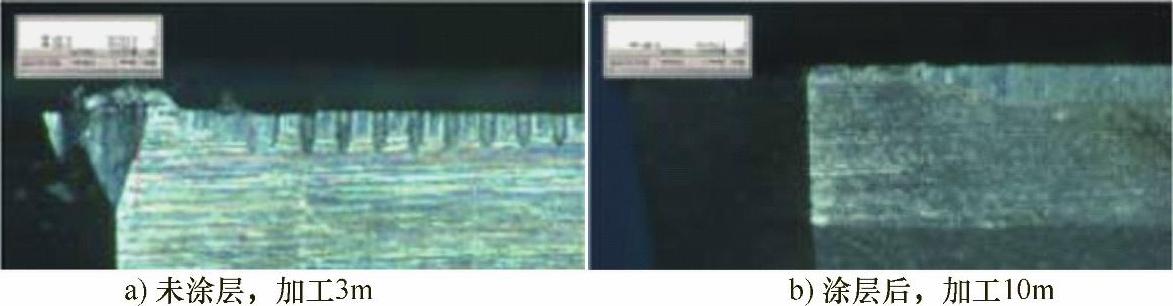

虽然通常PVD方法的涂层总厚度较薄,但这些涂层对减缓刀具后面的磨损还是很有效的。图2-125a所示的是未经涂层的铰刀、加工长度仅3m时的后面磨损,而图2-125b所示则是经涂层的加工长度达到10m时的磨损情况。可以发现,虽然涂层的加工长度比未涂层的多出3倍多,但磨损却非常少。

◆钝化

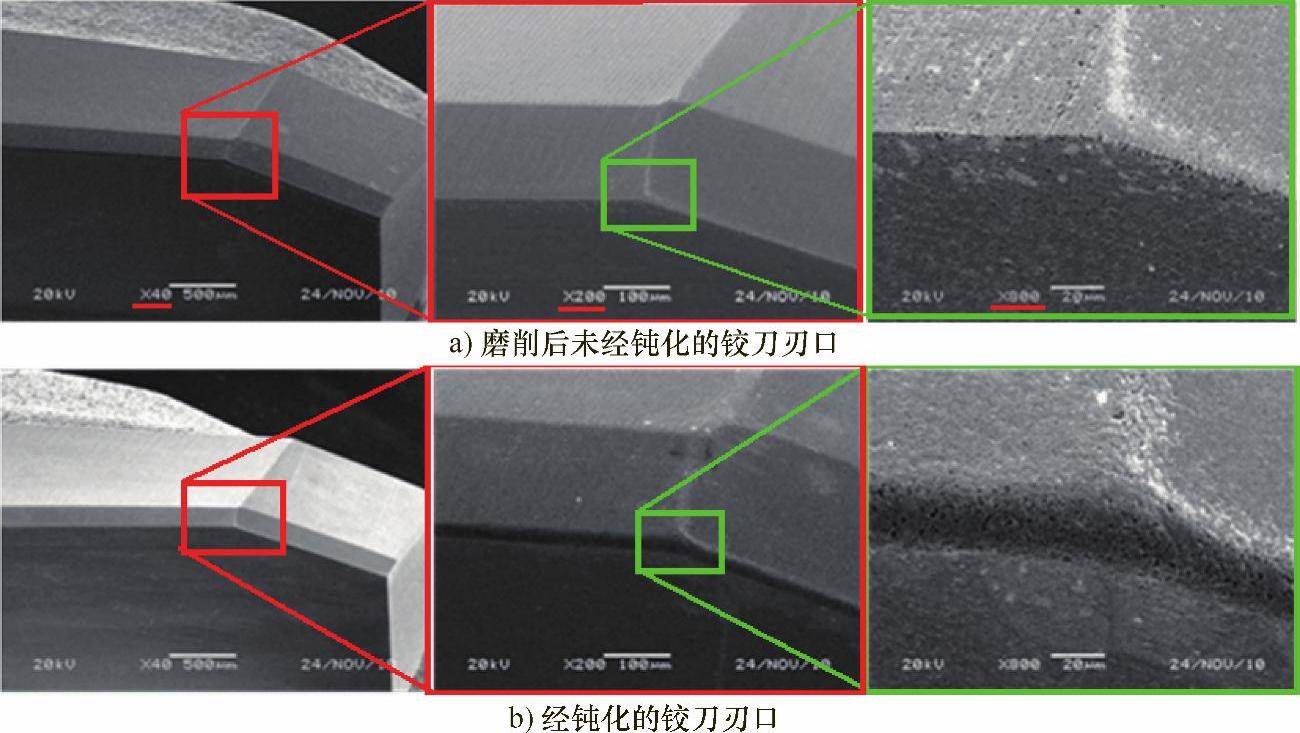

关于刃口钝化,同样已在本系列图解书的车刀、铣刀和钻头中做过介绍。钝化对于防止刃口的崩刃很有价值。图2-126所示为2组铰刀的照片,分别是磨削后未经钝化的铰刀刃口和经钝化的铰刀刃口,各组自左至右分别是40倍放大、200倍放大和800倍放大,从中可以观察到刃口的细微变化。作为加工余量较小的铰刀尤其是硬质合金铰刀,钝化的量一般是微量的,钝化值的变动范围也极其有限,稍有不慎,就可能会对铰刀的性能和铰孔的尺寸带来显著的变化。

图2-123 铰刀磨损曲线(图片来源:高迈特)

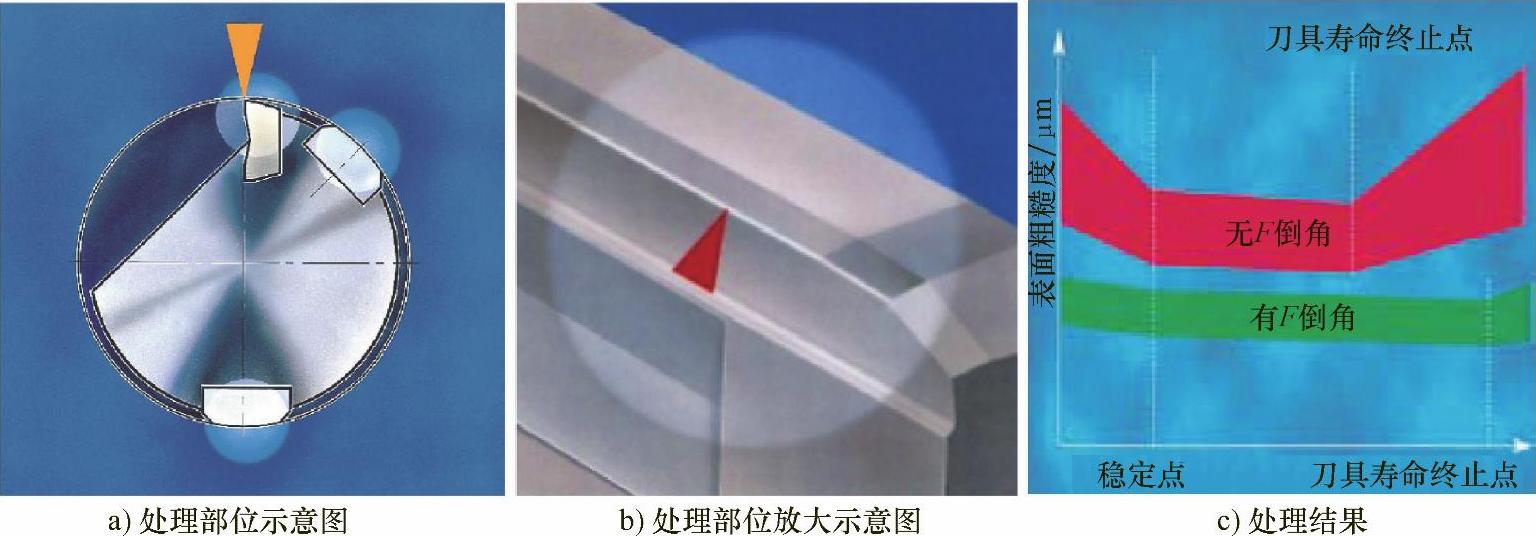

图2-127所示为铰刀的F倒角,这是铰刀厂家在导条式铰刀的刀片和导条处都进行的一个有些类似钝化的处理。因为涉及非切削作用的导条,“钝化”这个专门用于切削刃处理的词似乎不够合适,因此本书按照厂家的说法将其称为“F倒角”。

图2-124 铰刀的后面磨损(图片来源:高迈特、肯纳金属)

图2-125 涂层对铰刀的后面磨损的影响(图片来源:肯纳金属)

图2-126 铰刀的钝化(图片来源:肯纳金属)

图2-127 铰刀的F倒角(图片来源:玛帕刀具)

图2-127a所示的光斑显示这种倒角既可用于刀片,也用于导条:对于刀片,这一倒角起了钝化的作用,对于导条,这一倒角既可防止导条边缘刮伤孔壁,也利于切削液进入导条和孔壁的缝隙建立油楔。从图2-127b中可以看到这种倒角在刀片上覆盖的范围既包括主切削刃,也包括副切削刃。据了解,这一倒角的几何尺寸约为倒角宽度0.2mm。图2-127c则显示了这一倒角的优化结果从铰刀一开始使用就有,一直到铰刀寿命的终止。在铰刀开始使用的阶段,原先的初期磨损阶段有较多较快磨损的现象明显减少,通常尺寸减小较多的现象就可避免;在稳定阶段,不但降低了表面粗糙度的数值,提高了加工质量,还延长了刀具寿命。铰刀加工表面质量因刀片磨损被控制而得以改善,质量波动减小、尺寸稳定性好,并能维持到刀片寿命的终点。

◆切削液

之前讨论切削液在导条与孔壁之间产生油膜时已经介绍过,从油膜而言,矿物油形成的乳化液能形成很好支承作用,因此矿物油的油膜是首选。经验表明用半合成油来制成的乳化液的支承效果比矿物油的乳化液差很多,而全合成油则很难形成我们所需要的油楔,这对于保证被加工孔的质量是非常不利的。但本节主要考虑的不是切削液对导条的作用,而是切削液对刀尖的作用。

在铰削中,切削液的主要任务是冷却切削刃以优化刀具寿命和排屑。通孔铰削通常向未加工方向排屑,而不通孔且预制孔不够深(预制孔与被铰孔完工深度差不足以容纳切屑),才考虑通过容屑槽向刀柄方向排屑。通常,提高切削液的压力对控制切屑和断屑有积极效果,但0.4MPa的压力一般足够。

铰削中使用切削液会降低刀具的磨损,这点似乎并无太大疑问。但在选择切削液的过程中,更多地从加工过程的表面粗糙度出发,还是更多地从刀具寿命出发都是问题。

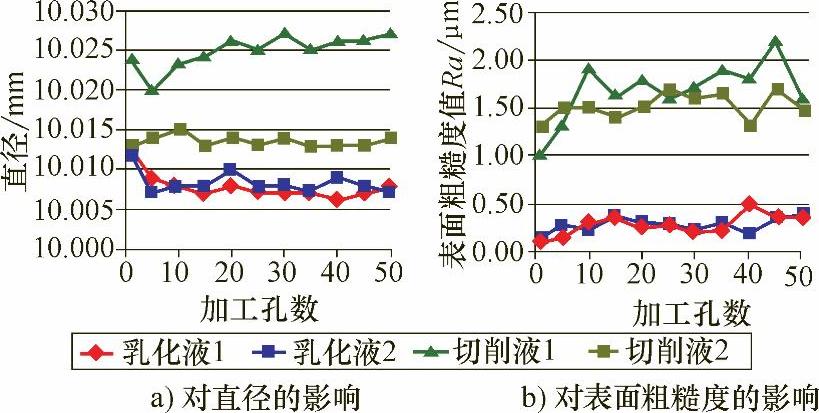

图2-128 切削液对铰削质量的影响(图片来源:高迈特)(https://www.xing528.com)

图2-129 切削液对铰刀刀具寿命的影响(图片来源:高迈特)

图2-130 铰刀刃口的积屑瘤(图片来源:高迈特)

如图2-128所示,乳化液较切削液相比,直径偏差和表面粗糙度都较小,铰孔质量较好;而图2-129所示则表明使用乳化液的刀具切削刃磨损宽度要比使用切削油更大。因此,如果用户的铰孔尺寸公差较小或表面质量要求很高,应该优先采用乳化液冷却(导条刀具更是如此),而如果铰孔的直径公差值较大,表面粗糙度要求也不是太高,使用切削油或许是更好的选择。

■月牙洼磨损

月牙洼磨损是切屑在铰刀前面上高速流过时,刀具前面在切屑流过的高温和切屑对前面的压力双重作用下发生磨料磨损、黏结磨损、扩散磨损、氧化(化学)磨损等综合作用的结果。由于铰削余量较小、切屑厚度较小,因此切屑对前面的压力不算大,铰刀的这种磨损通常不会太严重。从图2-123可以看到,比起后面磨损,月牙洼磨损不太多(这也是铰刀磨损的特点之一)。如果在使用中觉得月牙洼磨损比较严重,可尝试采用正前角的铰刀或降低速度。

■积屑瘤

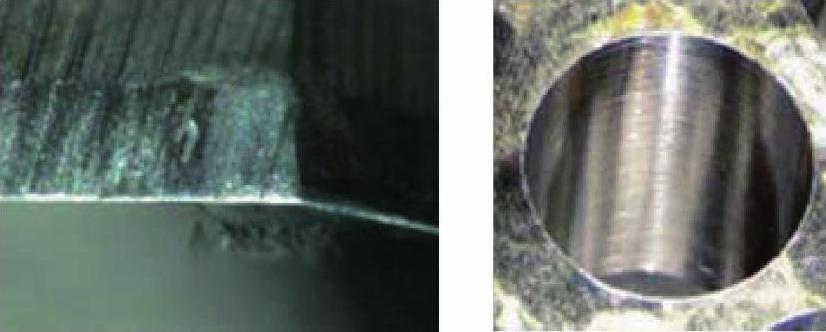

图2-130所示为铰刀刃口的积屑瘤。通常积屑瘤是指在加工钢件尤其是中碳钢、高硅铝等塑性材料时,在近刀尖处的前面上出现的小块且硬度较高的金属黏附物。在切屑由较大的切削力的高压和剧烈摩擦产生的高温下,与前刀面接触的那一部分切屑流动速度相对减慢形成滞留。这些的滞流材料就会部分黏附在刀具的前面上,从而形成了积屑瘤。

积屑瘤的硬度比原材料的硬度要高,可代替切削刃进行切削,但其刃口形状和位置随机,对加工精度和表面粗糙度有影响,这对通常尺寸公差小、表面质量要求高的铰削而言常常是难以接受的。

图2-131所示为有积屑瘤的铰刀刃口及其所加工出的孔表面。由于存在“伪切削刃”,工件的圆孔表面有明显的“沟”,这样的孔的表面质量通常很难达到铰孔的质量要求。

图2-131 有积屑瘤的铰刀刃口及其所加工出的孔表面(图片来源:肯纳金属)

图2-132 没积屑瘤的铰刀刃口及其所加工出的孔表面(图片来源:肯纳金属)

图2-133 切削速度对积屑瘤的影响(图片来源:肯纳金属)

图2-132是采取了措施使铰刀刃口不再产生积屑瘤之后的切削刃刃口及其所加工的孔的情况,可以看到,由于没有了积屑瘤,孔的表面质量明显得到了改善。

避免产生积屑瘤的一个重要方法,就是在切削速度的选择上避开易于产生积屑瘤的区间。如图2-133所示,积屑瘤只在一定的速度区间中产生,如果铰刀切削速度避开了这个区间,积屑瘤就不易产生。例如,在铰削含硅13%的铸铝时,20~100m/min的切削速度时最易产生积屑瘤,加工表面的表面粗糙度值较高;超过100m/min的切削速度时积屑瘤明显减小,表面粗糙度值下降,质量提高;超过250m/min的切削速度时几乎不产生积屑瘤,表面粗糙度值更小。若采用切屑不易堆焊的聚晶金刚石(PCD)作为刀具材料进行切削,则不易产生积屑瘤。

■崩刃

铰刀若发生崩刃则建议减少进给量并减少切削余量,或使用韧性较好的硬质合金。

■刀体磨损

由于切屑的作用,铰刀刀体常会发生图2-134所示的磨损。但这样的磨损不易引起刀具的失效,不必为此过分担忧。

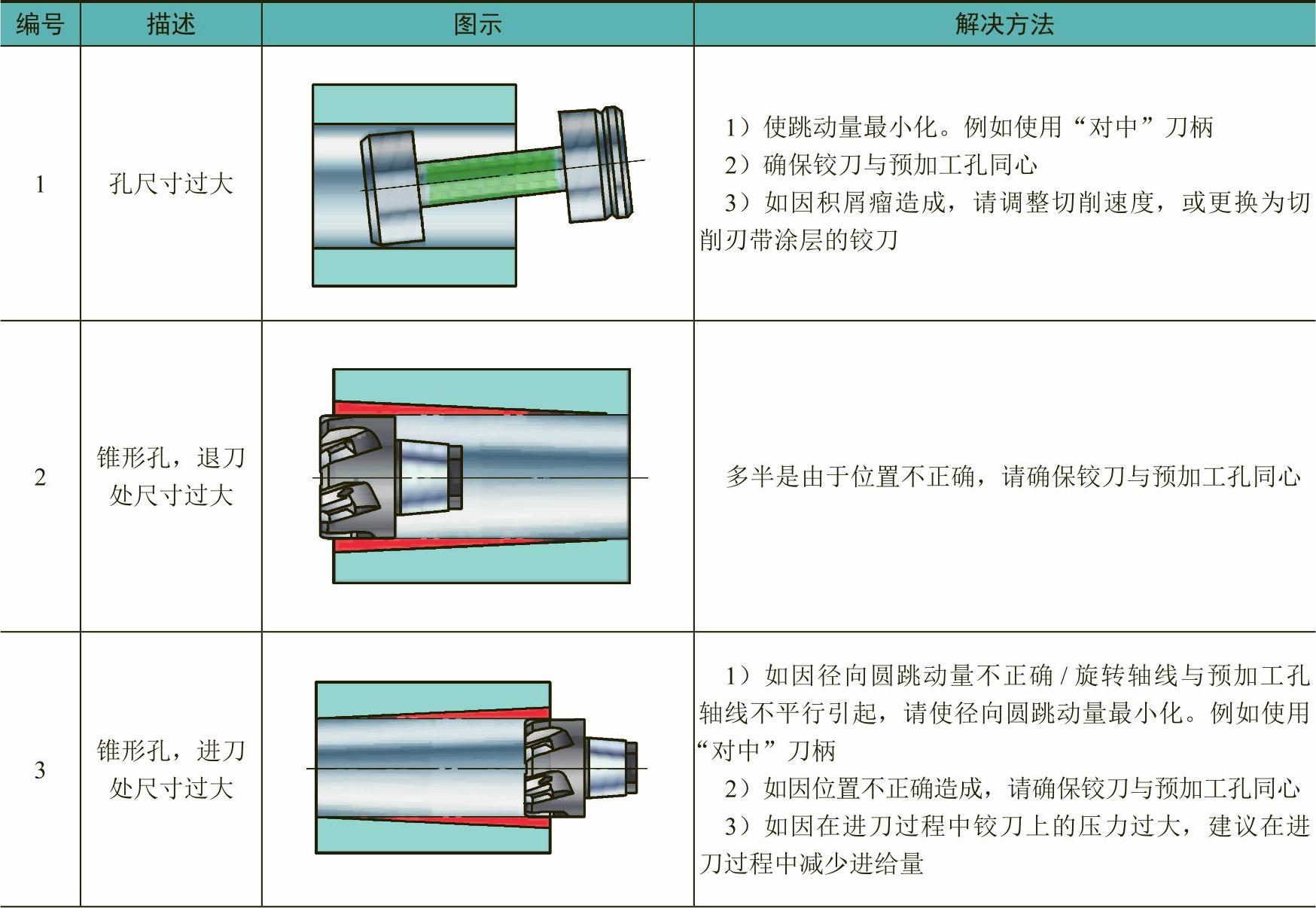

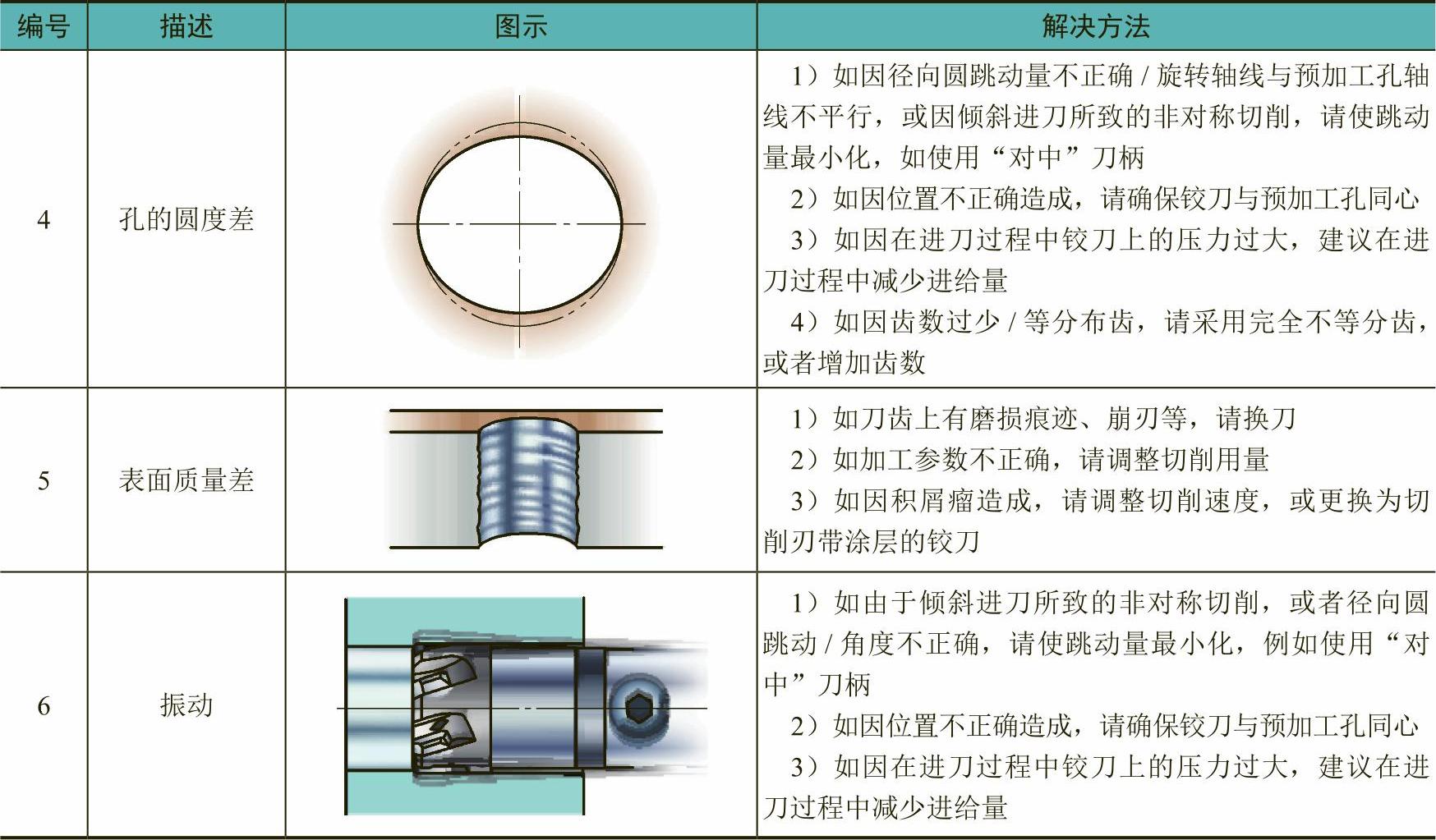

■铰削常见问题及解决方法

铰削中常见的问题及其解决方法见表2-3。

图2-134 铰刀刀体的磨损(图片来源:山高刀具)

表2-3 铰削中常见的问题及其解决方法

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。