多频涡流检测是基于检测线圈在不同激励频率下获得的相关响应信号幅值和相位存在差异。通过对不同频率在相关因素上的响应信号幅度与相位处理,消除或减小干扰信号,从而实现对缺陷信号的提取与评价。这一技术的实施,首先要弄清楚各单一频率激励产生的涡流信号作用于被检测对象或目标(如缺陷或固有干扰因素)的响应规律。

图4.1-60给出了在工作频率f=400kHz条件下,自比差动式线圈穿过图4.1-60a所示整个样管时缺陷形成的涡流响应信号。可以看到,不同深度缺陷的响应信号按照随深度减小而相位角增大的规律依序排列。实际检测中,约定将通孔缺陷响应信号的相位角设定为40°,根据管材电、磁特性参数和壁厚尺寸选择合适的检测频率,使管材外表面上最浅人工缺陷(如壁厚的20%)的相位角处于150°~160°范围,以保证外表面上不同深度缺陷(管材壁厚的0%~100%)在40°~180°范围内显示,这是因为缺陷信号可能存在对称性(如人工缺陷),将不同深度缺陷响应信号的相位角控制在不超过180°的范围,目的在于更容易识别信号的相位角和判定缺陷的深度。图4.1-60c是根据图4.1-60b绘制的缺陷深度与响应信号相位角的关系曲线。可以看到,如上所述,通孔缺陷响应信号的相位角为40°,外表面上深度为管材壁厚20%的平底孔的相位角为155°。相位角在0°~40°范围的阻抗信号表示管材内壁上腐蚀深度不同的缺陷。阻抗信号的相位角越小,则腐蚀深度越浅;反之,相位角越大,腐蚀深度越深。

根据这一曲线,在相同的试验条件下(被检管材的材料、直径及规格与对比试样相同,且采用的检测频率与利用对比试样调定涡流仪器工作条件时的试验频率相同),即可通过对自然缺陷响应信号相位角的识别来判定缺陷的位置与深度。

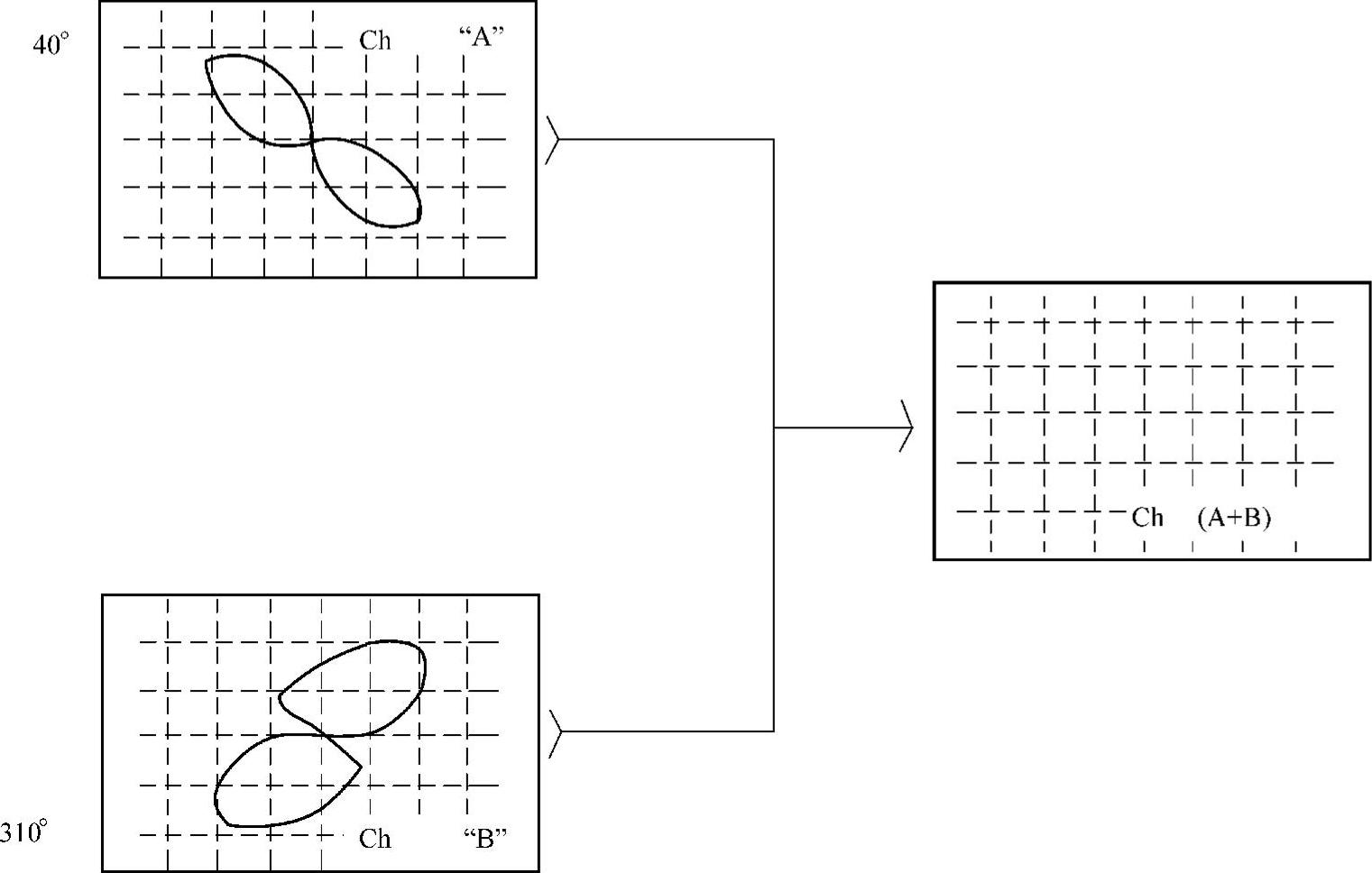

如图4.1-61所示,涡流仪通道A和通道B分别显示的是工作频率为f1和f2时某种因素产生的涡流响应信号,可以注意到,通道A、B所获得的涡流响应信号已调整为幅度相等、相位相差90°(该状态是通过分别调整涡流仪通道A、B的增益和相位获得的)。将幅度和相位满足上述条件的A、B通道的检测信号输入到另外一个工作通道进行混频处理,得到如图中混频通道(通道“A+B”)的响应信号。可以看到该影响因素的响应信号被消除。(https://www.xing528.com)

图4.1-61 响应信号的混频处理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。