基于CNC底层通信的实时误差补偿模块包括温度采集模块、误差补偿模块、数据通信模块和人机交互模块。

1.温度采集模块

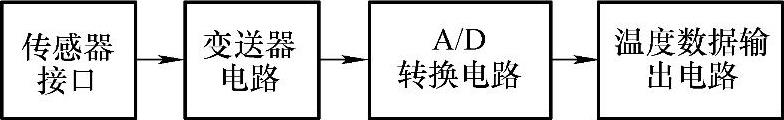

温度采集模块可选配热电阻型温度采集模块、数字式温度传感器型温度采集模块或无线温度传感器型温度采集模块。温度采集模块的主要功能是实时采集机床各温度布点的实时温度。图6-24所示为温度采集模块结构示意图。

图6-24 温度采集模块的结构示意图

2.误差补偿模块

误差补偿模块包括主处理器和外部存储器。主处理器采用与目前国内数控系统核心运算单元相匹配的DSP芯片,采用DSP编程格式翻译原单片机编制的程序,并根据与CNC的数据交互模式增加数据监控处理、实时信息保存、修正系数计算、人机界面访问和参数设置等并行线程功能。

外部存储器采用大容量RAM作为插卡式补偿模块外部存储单元,通过合理区域划分可实现诸如模型数据保存、监控数据和修正系数计算等多种功能。外部存储器还可作为DSP芯片初始化时的数据访问单元和出厂默认参数存储单元。另外,通过外部存储单元还可保存大量的实际加工信息和补偿信息,并可通过上位机专用访问软件读取这些数据,以便作为对实时误差补偿运行效果进一步研究的直接数据资料。

3.数据通信模块

GSK 25i数控系统采用GSK-Link网络通信协议作为各功能模块间的数据交互标准,基于底层通信的实时补偿模块同样沿用GSK-Link网络通信协议,在补偿模块和CNC之间定义好需要交互的数据信息和数据传送格式、校验码、数据接口类型等,可实现实时误差补偿模块与CNC之间的高速数据通信(通信速度可达2M/s)。采用该数据通信协议,可实现补偿周期与CNC的插补周期同步效果,可最大限度地提高补偿模块的补偿效率和补偿精度。

数据通信模块的相关传输数据包括:①补偿功能触发指令;②补偿模块向CNC输入补偿值时的数据存储区域地址;③机床各控制轴实时机床坐标数据存储区域地址;④机床各控制轴实时运动速度数据存储区域地址;⑤机床各控制轴传动比和电子齿轮比数据存储区域地址;⑥主轴实际速度输出数据存储区域地址;⑦机床运行状态信息输出数据存储区域地址;⑧温度传感器实时监控数据存储区域地址;⑨各轴实时补偿值数据存储区域地址;⑩特殊指令(如温度报警、丝杠间隙过大等)。

4.人机交互模块

基于CNC底层通信的实时误差补偿模块本身不具有人机交互界面,由于实现了与CNC的实时通信,因而可在CNC界面上开发专门的补偿控制界面,实现参数设置、数据监控等多种功能操作。相关补偿界面设计如下:

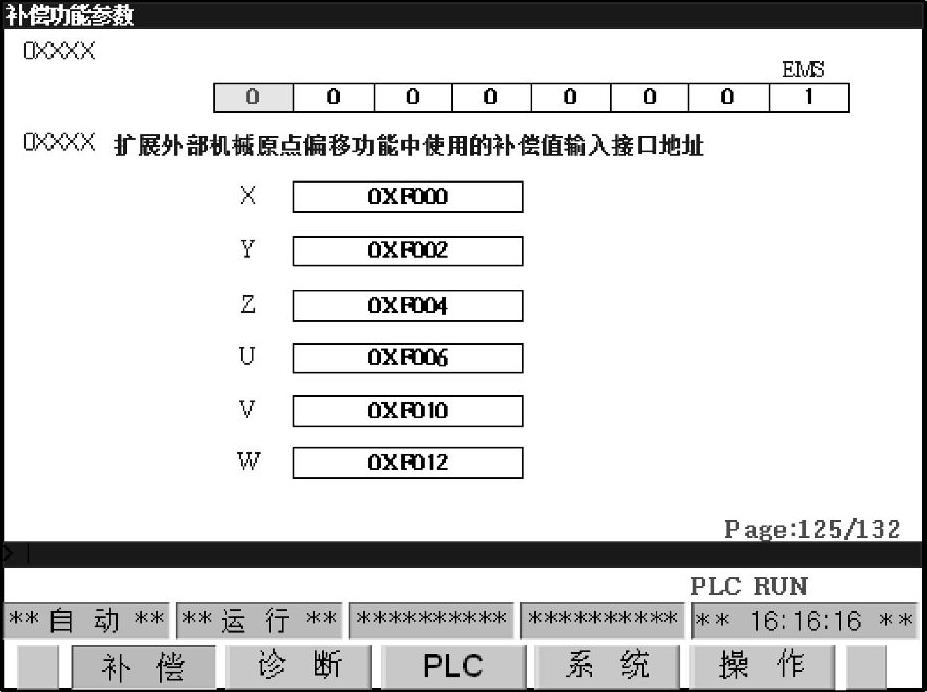

1)补偿功能启用和补偿值输入接口地址界面。如图6-25所示,通过对补偿功能启用参数EMS设置,决定CNC是否启动实时误差补偿功能,该项设置可通过CNC检索系统是否包含实时误差补偿模块而自动进行设置。(https://www.xing528.com)

图6-25 补偿功能启用和补偿值输入接口地址界面

2)机床坐标值输出接口地址界面及运动速度值输出接口地址界面。用于指定各控制轴的实时机床坐标数据在数控系统RAM中的存放地址及各轴实际运动速度数据在数控系统RAM中的存放地址。

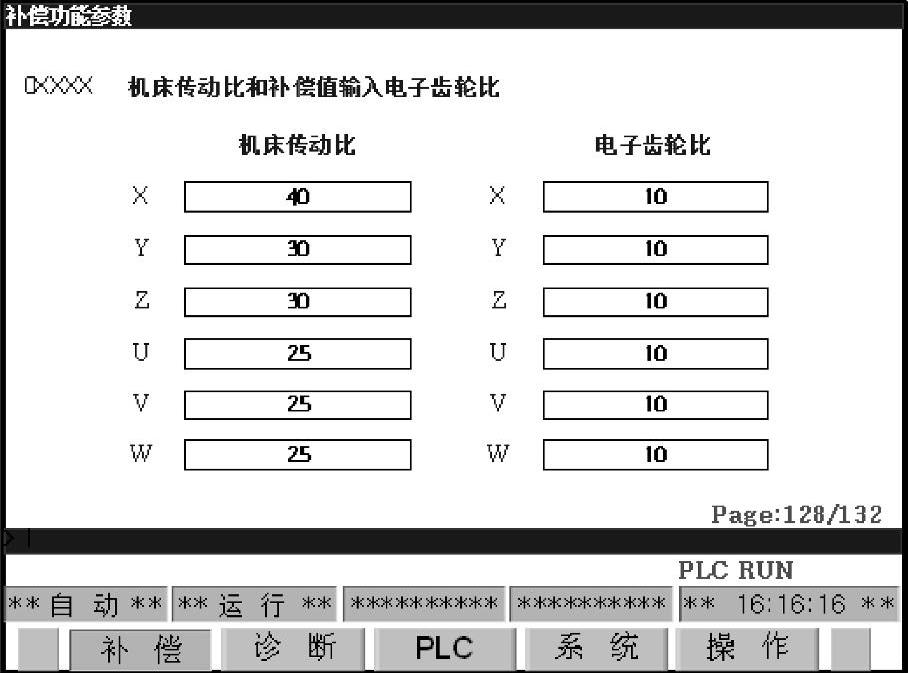

3)机床传动比和电子齿轮比界面。如图6-26所示,机床传动比和电子齿轮比主要用于配置各轴补偿输出值与实际执行机构动作的比例关系。

图6-26 机床传动比和电子齿轮比界面

4)主轴实际速度输出和机床运行状态信息输出接口地址界面。主轴实际速度输出接口地址用于指定主轴在生产加工时的实际转动速度数据在数控系统RAM中的存放地址,并可根据相关状态信息调试模型参数和输出报警信息。

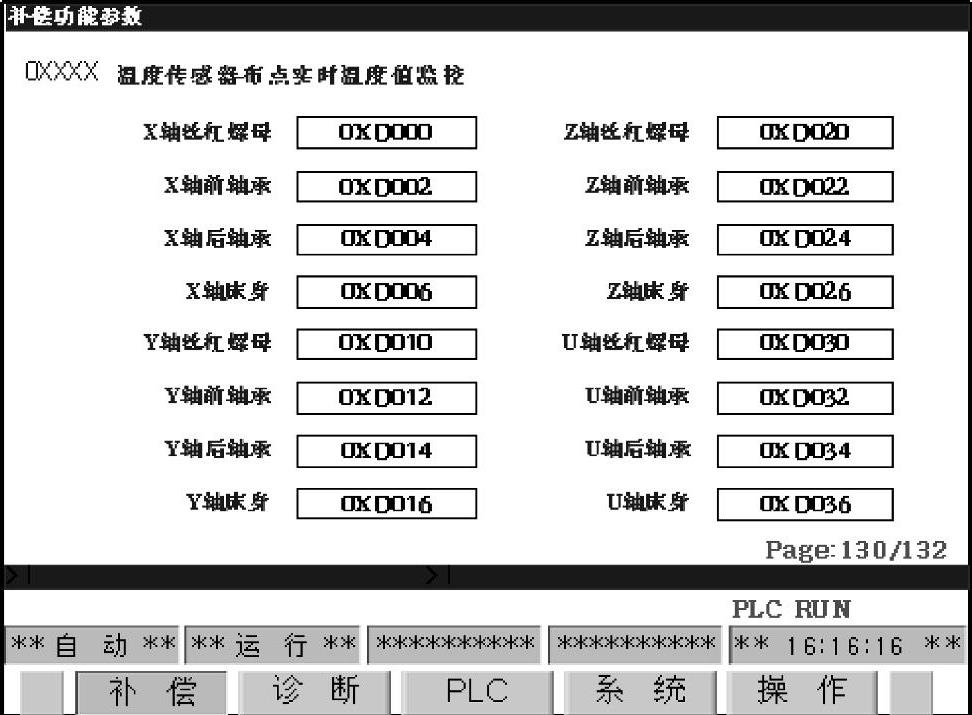

图6-27 温度传感器布点实时温度值监控地址界面

5)温度传感器布点实时温度值监控地址界面。实时误差补偿模块能够对机床的不同温度状态进行实时误差补偿,可配合温度传感器和温度采集模块使用。温度传感器的可靠性通过阈值判断及温度报警实现。机床上通常的温度布点位置如图6-27所示。温度数据除了作为实时误差补偿模块进行补偿值计算的变量参数使用外,还可提供给机床一种监控各重要运动部件、切削液以及环境温度的手段,便于进一步研究机床各种加工工艺条件下各部件发热对机床热变形的影响。

对于机床特殊位置需要布置温度传感器的,可扩展温度采集模块和温度传感器,并在界面上增加相应布点说明,在RAM中对应定义相应检索号和缓存地址。

6)各轴补偿值监控地址界面。用于实时显示当前实时误差补偿模块计算出的各控制轴补偿量大小,便于监控补偿模块实时工作稳定性,并通过监控补偿值的变化规律了解机床各控制轴运动轨迹中哪些区域对工件加工精度影响较大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。