1.快速定位指令(G00)

指令格式:G00 X(U)__Z(W)__;

其中,X(U)__Z(W)__指定的是终点位置的绝对(增量)坐标值。X、Z为绝对指令;U、W为增量指令。同一程序段中允许混合使用。

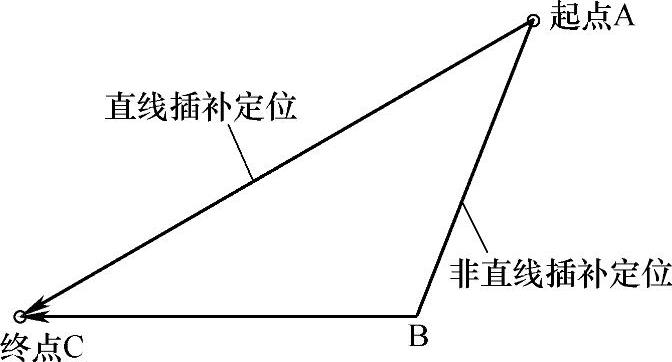

图1-35所示为快速定位指令动作图解,相关说明如下。

1)快速定位移动轨迹有直线插补(AC)与非直线插补(ABC)两种,由参数1401的第2位设置。

2)快速定位指令各轴移动的速度是固定的,各轴快速移动速度由1420号参数设定,各轴快速移动倍率的F0的速度由1421号参数设定。

3)快速定位指令G00主要用于定位,指令刀具以快速移动速度移动到指定位置。

图1-35 G00指令移动轨迹

4)对于设定为非线性插补快速移动的数控机床,由于刀具移动轨迹常常为折线,所以要注意产生干涉而打坏刀具或损坏机床。

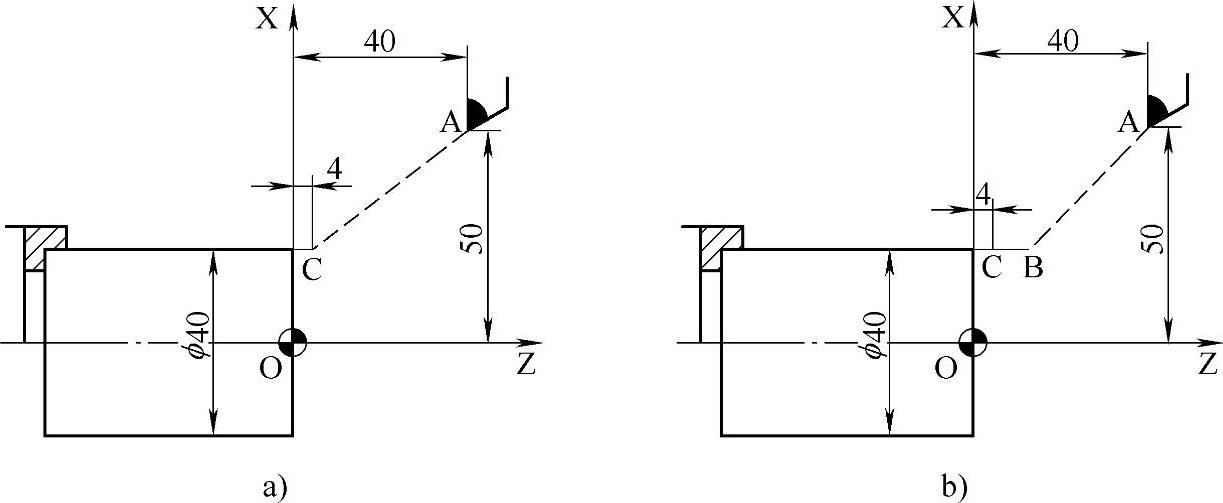

图1-36所示加工示例为直径编程,加工指令如下,其刀具轨迹不同。

绝对坐标编程:G00 X40.0 Z4.0;

增量坐标编程:G00 U-60.0 W-36.0;

图1-36 快速定位指令G00举例

a)线性插补定位 b)非线性插补定位

2.直线插补指令(G01)

指令格式:G01 X(U)__Z(W)__F__;

其中,X(U)__Z(W)__指定的是终点位置的绝对(增量)坐标。X、Z为绝对指令,U、W为增量指令,同一程序段中允许混合使用。F代码指定刀具移动的进给速度是每分钟进给还是每转进给。

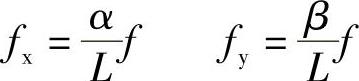

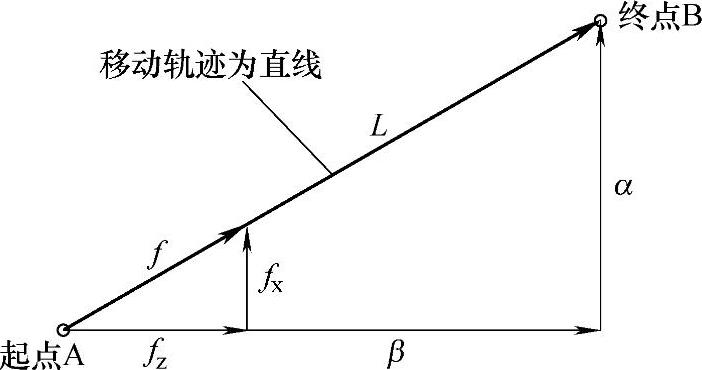

直线插补指令的移动轨迹为直线,如图1-37所示。假设直线插补指令为G01 XαZβ Ff;[f为进给速度(mm/min)],则各坐标轴的进给速度为

图1-37 G01移动轨迹与X、Z轴进给速度

式中

说明:

1)直线插补指令刀具移动轨迹为直线。

2)指令F指定的是刀具进给移动的直线速度。

3)进给速度由指令G98/G99指定是每分钟进给(mm/min)还是每转进给(mm/r)。

4)F中指定的进给速度一直有效,直到指定新值。

5)直线插补指令可用于切削加工。

3.圆弧插补指令(G02/G03)

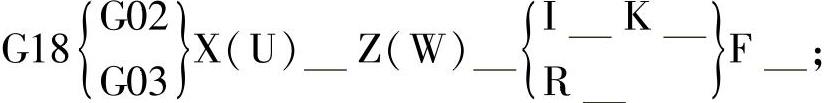

指令格式:

其中,G18——指定XZ平面内的圆弧插补指令,是数控车削系统的默认设置,可以不写;

G02/G03——指定圆弧插补的运动方向,分别表示顺时针/逆时针圆弧插补;

X(U)__Z(W)__——指定圆弧终点的位置坐标,X、Z为终点位置的绝对坐标;U、W为终点位置的增量坐标,可以混合编程;

I__K__——指定圆心位置,具体为圆弧起点到圆弧中心的矢量在相应坐标轴上的分量;

R__——指定圆心位置,为不带符号的圆弧半径;

F__——沿圆弧插补方向的进给速度,同直线插补指令的要求。

说明:

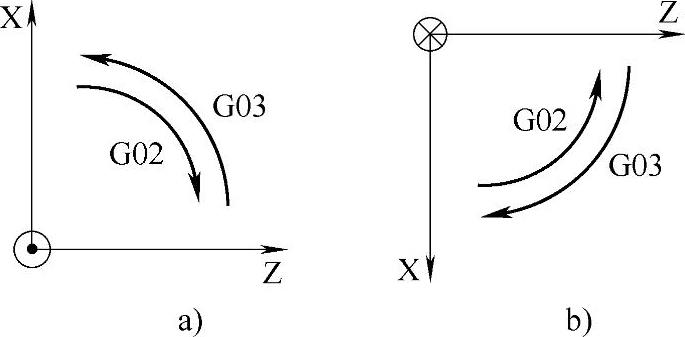

1)圆弧插补方向的判断如图1-38所示。注意后置刀架与前置刀架的区别。

2)圆弧指令的编程方法有两种,分别是圆心坐标编程(又称I、K编程)和圆弧半径编程(又称R编程)。

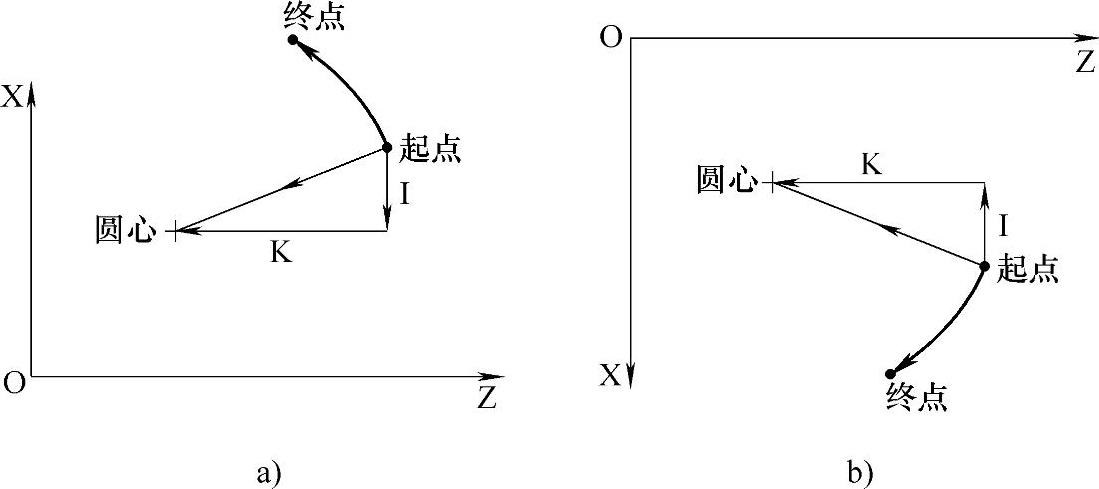

3)圆心坐标编程时,尺寸字I、K始终为圆弧起点至圆心的增量坐标值,如图1-39所示。尺寸字I0、K0可以省略。

图1-38 圆弧插补方向判断

a)后置刀架 b)前置刀架

4)圆心坐标编程适用于圆心角小于180°的圆弧。

5)同时指定I、K和R,则R有效,I、K无效。

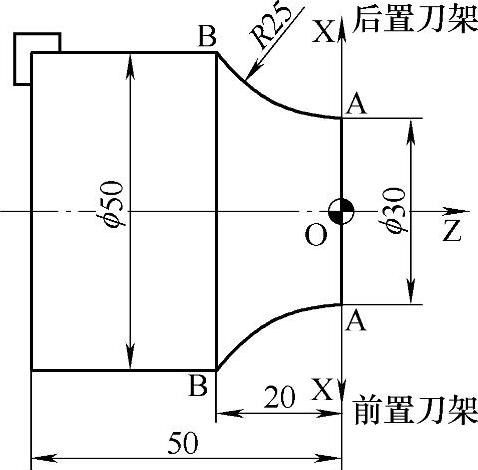

6)后置刀架与前置刀架所编程序相同,即程序编制与是后置刀架还是前置刀架无关。以图1-40所示图形为例,加工轨迹及方向为A→B,直径编程,进给速度为0.3mm/r。可以看出后置刀架与前置刀架编写出的加工程序是相同的。

图1-39 圆心坐标编程

a)后置刀架 b)前置刀架

图1-40 圆弧加工示意图

用后置刀架编程:

绝对坐标值圆心坐标编程:

G02 X50.0 Z-20.0 I25.0 K0 F0.3;或 G02 X50.0 Z-20.0 I25.0 F0.3;

增量坐标值圆心坐标编程:

G02 U20.0 W-20.0 I25.0 K0 F0.3;或 G02 U20.0 W-20.0 I25.0 F0.3;

绝对坐标值圆弧半径编程:(https://www.xing528.com)

G02 X50.0 Z-20.0 R25.0 F0.3;

增量坐标值圆弧半径编程:

G02 U20.0 W-20.0 R25.0 F0.3;

用前置刀架编程:

绝对坐标值圆心坐标编程:

G02 X50.0 Z-20.0 I25.0 K0 F0.3;或 G02 X50.0 Z-20.0 I25.0 F0.3;

增量坐标值圆心坐标编程:

G02 U20.0 W-20.0 I25.0 K0 F0.3;或 G02 U20.0 W-20.0 I25.0 F0.3;

绝对坐标值圆弧半径编程:

G02 X50.0 Z-20.0 R25.0 F0.3;

增量坐标值圆弧半径编程:

G02 U20.0 W-20.0 R25.0 F0.3;

4.等螺距螺纹切削指令(G32)

指令格式:G32 X(U)__Z(W)__F__;

其中,X(U)__Z(W)__为螺纹切削结束点的坐标,F__为螺纹导程,进给速度单位为mm/r。

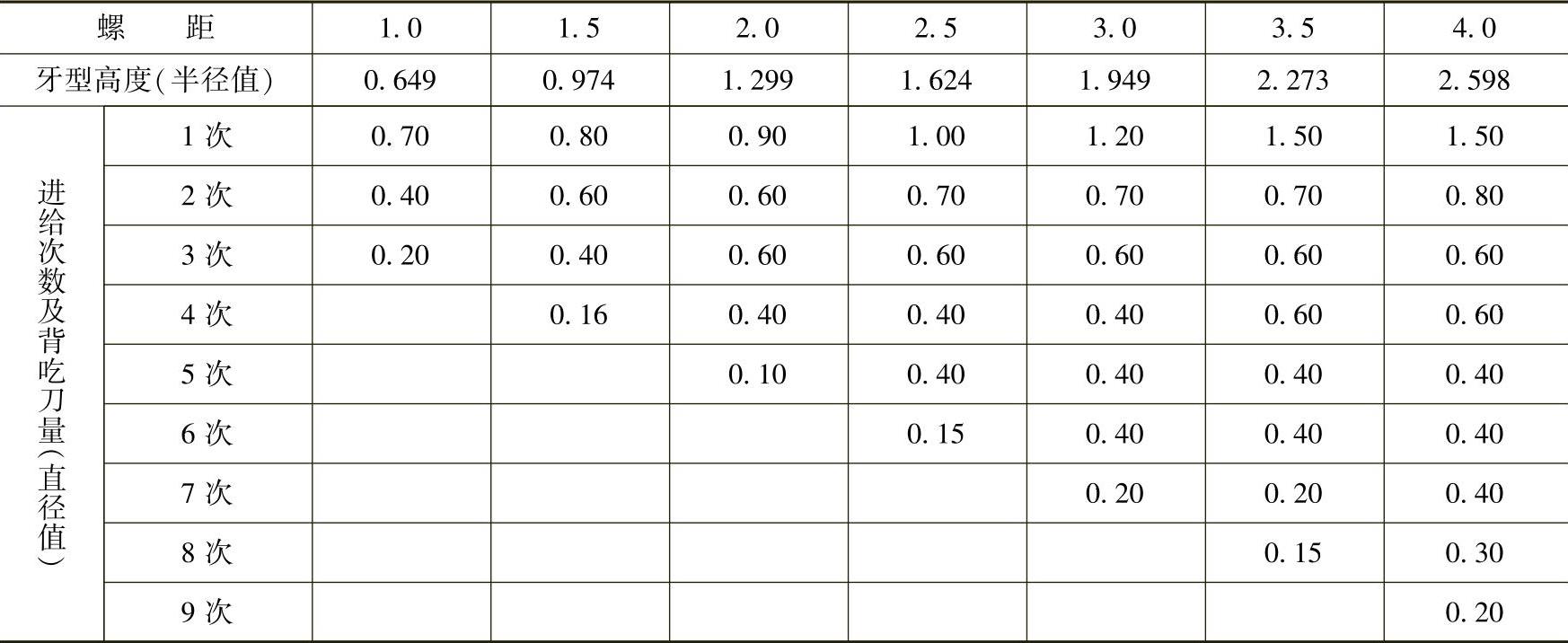

加工螺纹的形式:圆柱螺纹、圆锥螺纹和端面(涡形)螺纹,如图1-41所示。

图1-41 常见的几种螺纹

a)圆柱螺纹 b)圆锥螺纹 c)端面(涡形)螺纹

说明:

1)当程序段中的X(U)值不变(程序中可以不写),则为车削圆柱螺纹(直螺纹);当程序段中的Z(W)值不变(程序中可以不写),则为车削端面螺纹(如自定心卡盘内的驱动卡爪盘);当程序段中的X(U)、Z(W)值均存在,则为车削圆锥螺纹(如管螺纹)。

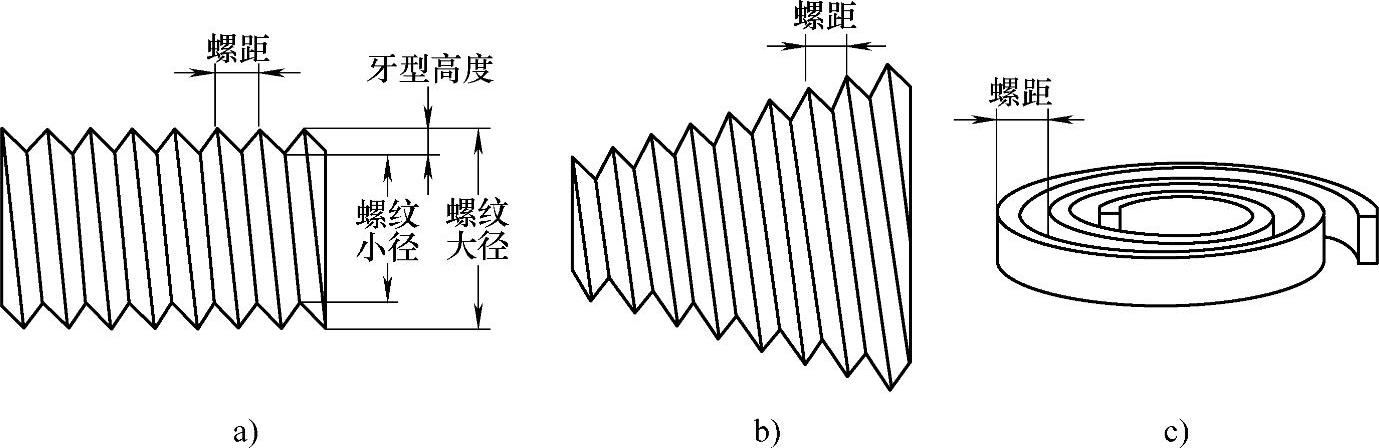

2)螺纹的牙型往往要经过多次加工完成。常用螺纹切削的进给次数及背吃刀量如表1-5所示。

表1-5 常用螺纹切削的进给次数及背吃刀量 (单位:min)

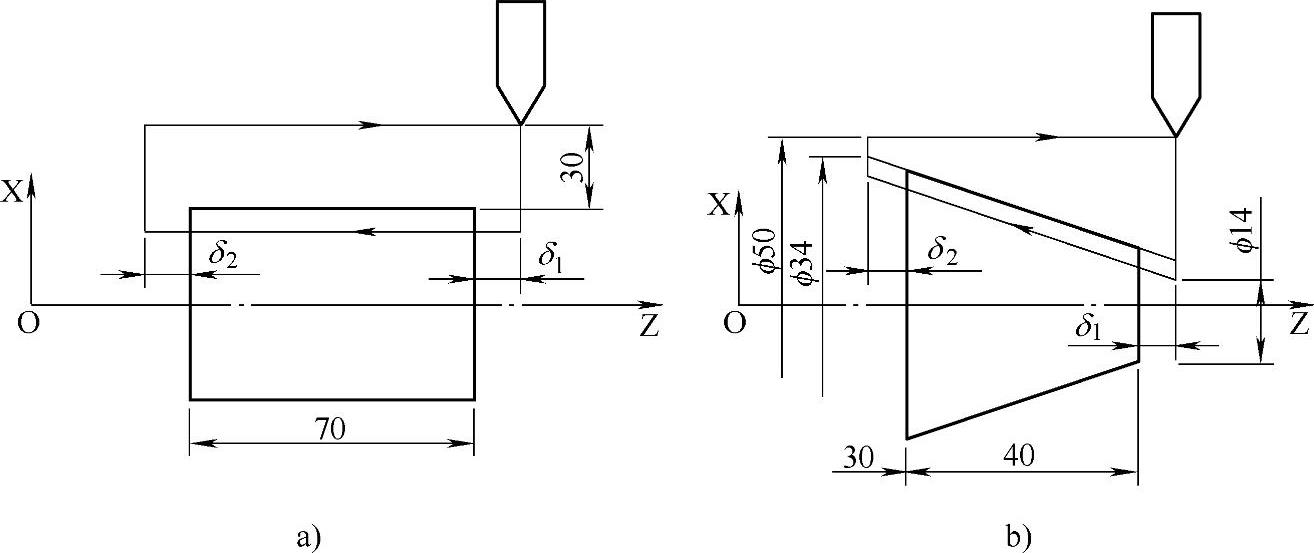

3)数控车削螺纹加工的切入、切出距离(图1-42)按以下经验选取:

δ1≥2×导程;δ2≥(1~1.5)×导程

图1-42 螺纹加工的切入、切出距离

a)圆柱螺纹 b)圆锥螺纹

4)考虑到螺纹切削时金属的塑性变形,螺纹切削前的坯料直径可比公称直径略小。对于高速切削管螺纹时,当螺距在1.5~3.5mm时,大径一般可以小0.15~0.25mm。

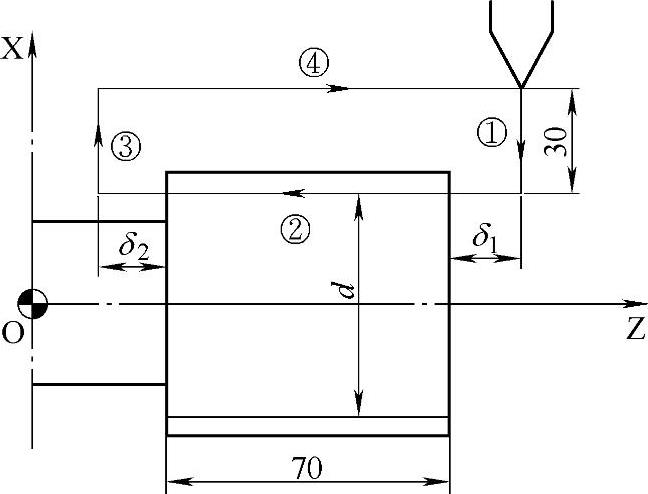

5)G32指令切削一次螺纹需要四个动作:进刀①—切削②—退刀③—返回④,四个动作均需单独由程序完成,如图1-43所示。

6)螺纹切削过程中进给速度倍率无效(固定在100%)。

7)主轴速度倍率功能在切螺纹时失效,主轴倍率固定在100%。

图1-43 G32圆柱螺纹切削

8)当前面的程序段是螺纹切削,当前程序段也是螺纹切削时,无需等待检测一转信号而立即开始当前段的切削,例:

G32 Z__F__;

Z__;

G32;

Z__F__;

在此程序段前不检测一转信号A认作螺纹切削程序段也不检测一转信号

9)在螺纹切削期间不要使用恒表面切削速度控制,而使用G97。

螺纹切削的编程步骤:

1)螺纹小径的确定。螺纹小径d的简单算法(普通管螺纹):

d=D-1.3P

式中D——螺纹大径;

P——螺距。

2)螺纹切入、切出距离δ1和δ2的确定。按上述经验公式确定。

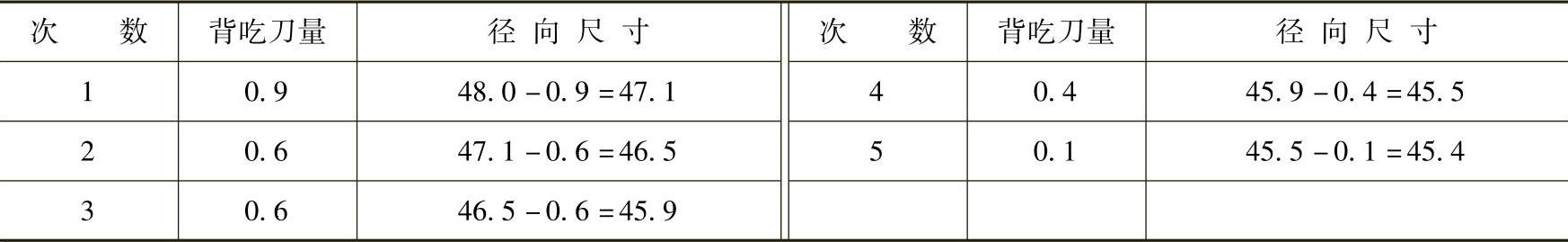

3)编程径向尺寸的确定。根据表1-5确定切削的进给次数及背吃刀量,进而确定每次切削的径向尺寸。

4)按确定参数及零件图要求编程。

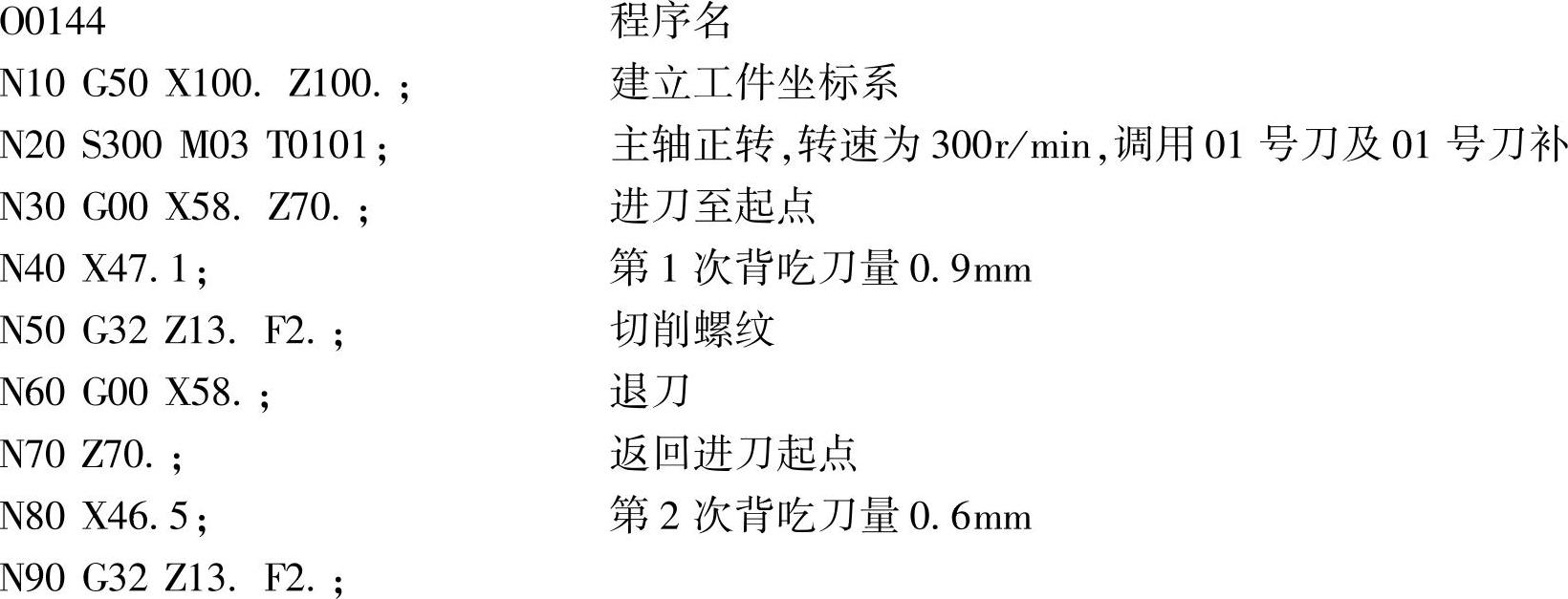

编程举例:如图1-44所示螺纹,试用G32指令加工螺纹。已知:螺纹小径d=D-1.3P=(48-1.3×2)mm=45.4mm;螺纹切入和切出距离取δ1=5mm、δ2=2mm;进给次数、背吃刀量及径向尺寸的确定见表1-6。

图1-44 螺纹加工实例

表1-6 每次进给径向尺寸 (单位:mm)

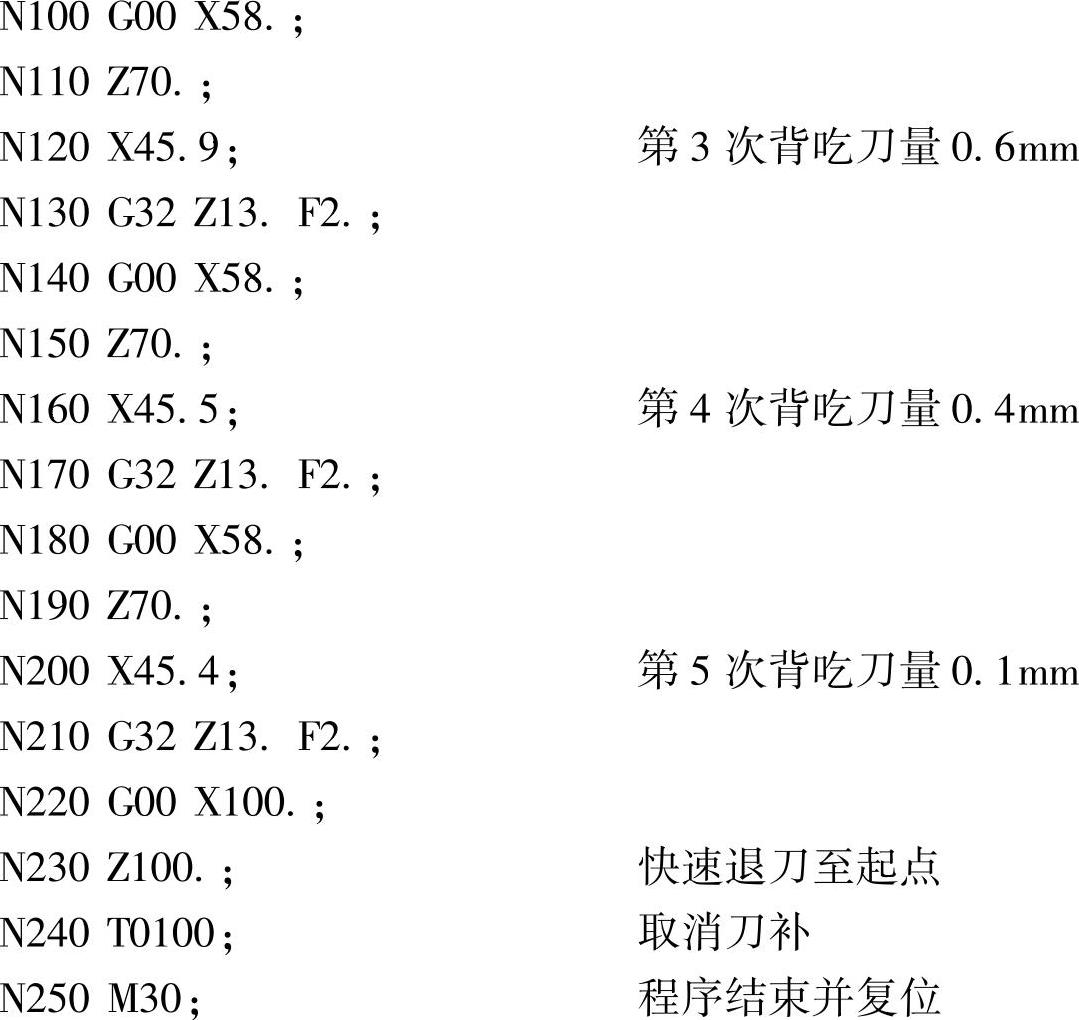

螺纹加工程序如下。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。