1.盘式制动器

(1)总体要求

1)修理前应参照车辆生产厂家提供的制动系统故障诊断说明,判定故障的可能原因及部位,有针对性地进行修理。

2)修理时不应用压缩空气或干刷子清洁盘式制动器总成。

3)拆卸制动器时不应同时拆卸同一车轴两侧的制动器;一次只修理一个车轮,同时以另一侧的车轮制动钳总成作为安装基准。

4)拆卸时应防止制动液溢溅。对于防抱死制动系统,应先对其进行减压操作。不得将制动液溢溅到车漆上。不得混用不同牌号的制动液。

5)修理时,油脂、制动液或任何其他异物不得触及制动摩擦块、制动钳、制动盘表面以及轮毂外表面。

6)拆卸、安装车轮时,不应损伤制动盘、制动钳、外部管路、放气螺钉及挡泥板。

7)装配零部件时应顺畅地将其安装到位,各螺钉的拧紧力矩应满足各款车型的力矩要求。

8)安装完毕,应将储油罐制动液注满,并对制动系统进行排气操作。

(2)制动钳

1)拆卸分解

①拆卸分解前应将制动主缸储油室中的制动液吸出一半,防止制动液在活塞修后装配推回时溢出。

②拆卸分解过程应遵循“先外部后内部,先上部后下部,先总成后零件,先附件后主件”的原则。同时记下每一个零部件的安装位置或记号,并将拆下的零部件分类放好。

③拆卸时应避免扯掉或损坏制动软管,若软管有龟裂、老化或严重折痕等,则应换用新件。

④分解制动钳时,应先拧开放气螺钉,放出剩余制动液,然后再拧紧放气螺钉。

⑤制动钳活塞应用间断的不含润滑油的低压缩空气顶出。

⑥检查修理前应彻底清洗制动钳各组成零件和各配合面,用清洁的制动液或规定的制动清洁剂清洗制动钳体、缸筒和活塞,禁止使用汽油、煤油、稀料或其他类似的溶剂清洗。

2)修理

①制动钳体缸筒不得有锈蚀、损伤现象,否则必须更换。制动钳体缸筒圆柱度误差应不大于0.02mm,缸筒与活塞的极限配合间隙应小于0.15mm,不得用研磨的方法修理缸筒。

②活塞边缘不应有液体渗漏,必须保证密封圈、防尘罩完好,否则应更换密封圈、防尘罩或活塞。密封圈必须保持良好的性能。

③活塞表面不得有划痕、裂纹、凹坑、腐蚀和麻点,否则应更换活塞;不得使用打磨、擦刮、抛光的方法修理有划痕的活塞。

④浮钳盘式制动器导向装置的配合面应光洁完好。防护套不应有切伤和劈裂,否则应更换防护套。

⑤制动钳安装架(对于浮钳盘式制动器)不得有裂纹和严重磨损现象,支承弹簧应性能完好,制动块支承板不应有损伤现象。

3)装配

①装配前,应在制动钳、缸筒与活塞表面涂上新鲜、清洁的制动液,在制动钳缸体与活塞的防尘罩环形沟槽内及密封圈上涂以硅酮润滑脂。密封圈安装时不得扭曲。

②在制动钳滑动衬套和护套内部及导向销上应涂以硅酮润滑脂。

(3)制动盘

1)制动盘不得有裂纹,其工作表面不得有锈斑、缩孔等缺陷。

2)制动盘总厚度一般不得比标准厚度小2.0mm,划痕沟槽深度不得大于0.38mm。具体车型的修理数据应符合车辆制造厂修理手册的规定。

3)修理后和新换的制动盘的端面平面度误差应不大于0.02mm,两端面平行度误差应不大于0.0125mm,工作表面粗糙度值不得大于Rα1.6μm。

4)新换的制动盘应使用原厂零配件或经车辆制造厂认定的合格替换件。

5)装配后的制动盘端面全跳动误差一般不应大于0.15mm(在消除系统全跳动误差的情况下),具体车型的修理数据应符合车辆制造厂修理手册的规定。

6)安装制动盘时应保持盘面干燥、干净。对新换的制动盘,应用修理手册中推荐的溶剂消除其表面上的保护膜,并在其制动工作表面涂防尖叫声化合物。

(4)制动摩擦块

1)制动摩擦块不得有龟裂、烧伤等缺陷,否则应予以换新。

2)制动摩擦块磨损必须均匀,磨损后的厚度一般小于1.5mm。当摩擦块的平面沟槽已完全磨平时,必须更换摩擦块,同轴两侧的车轮需同时更换。

3)新换的制动摩擦块必须满足原车厂推荐的摩擦材料,并有合法的生产厂家出具的合格证明。

4)安装制动块时,应保持制动块干燥,不可沾染上制动液或其他油类液体。用推荐的化合物(如硫化钼润滑剂M77)润滑垫片及垫片与钳体的接触表面。

5)对于浮钳式制动器,在安装内摩擦块后,应检查防尘套是否接触制动摩擦块,否则,应卸下制动摩擦块并重新定位防尘套。

2.鼓式制动器

(1)修前检查 在制动器解体修理前,应首先进行试车,查找并判明主要的故障原因及位置,同时做好记录,为修理提供依据。

(2)制动器的拆卸

1)拆卸时,应使用专用工具。对主要零件的基准面或精加工面,不允许敲击、碰撞。对不能互换、有装配规定或有平衡要求的零部件,拆卸时应做好标记。

2)具有制动防抱死装置(ABS)的制动器,其传感器、控制阀、齿圈等零部件必须用专用容器盛放,防止丢失或损坏。

3)具有自动调整间隙装置的制动器,其调节杠杆、拉索、行星轮等全部零部件必须单独存放,防止丢失和损坏。

4)在制动器解体后,要用吸尘器清除制动底板和制动鼓里面的全部灰尘;所有零件上的油污及杂质应彻底清除。制动器摩擦片不允许使用碱性溶液清洗及接触油类;不允许将预润滑轴承、含油粉末冶金轴承及油封等橡胶件在易使其变质的溶液和油中浸泡或清洗。(https://www.xing528.com)

(3)制动器的装配

1)制动器的各个螺栓、螺母、垫圈、开口销、锁紧垫片等零件及金属锁线均应按原厂规定选用并装配齐全;对于各个结合面间的衬垫,其材质和规格应符合原厂规定。

2)连接件的重要螺栓、螺母应无裂纹、损坏或变形现象。装配时,应按规定力矩和顺序拧紧螺栓及螺母。

3)修理后的零件应在检验合格后方可安装;制动鼓在修理后应进行探伤检查,不允许有裂纹及影响质量和使用性能的夹渣、气孔等缺陷。

(4)制动鼓

1)制动鼓的测量及判定

①在相互成直角的摩擦表面的宽窄两边缘处测量制动鼓的磨损量;在圆周上相隔45°的各点且在最深沟槽的底部测量制动鼓的直径。

②若制动鼓直径超过报废尺寸,或虽未超过报废尺寸,但经过切削加工后,其直径超过安全修理尺寸,则应更换制动鼓。

③对于带有锥度或圆度误差超过0.155mm的制动鼓,应换用新件。

④制动鼓摩擦表面由于制动热能引起金相组织结构发生变化而产生硬点时,应更换制动鼓。

⑤制动鼓出现任何裂纹时均应换用新件。

2)制动鼓的切削

①同轴的左、右制动鼓必须用相同的方法切削加工到相同的直径,以保证两个车轮的制动效果相同。

②切削时不得采用一次深切削的方法,要采用多次浅切削的方法。

③切削时主轴线速度为150m/min;粗切削时的每转横向进给量为0.15~0.2mm;精切削时的每转横向进给量不大于0.05mm。

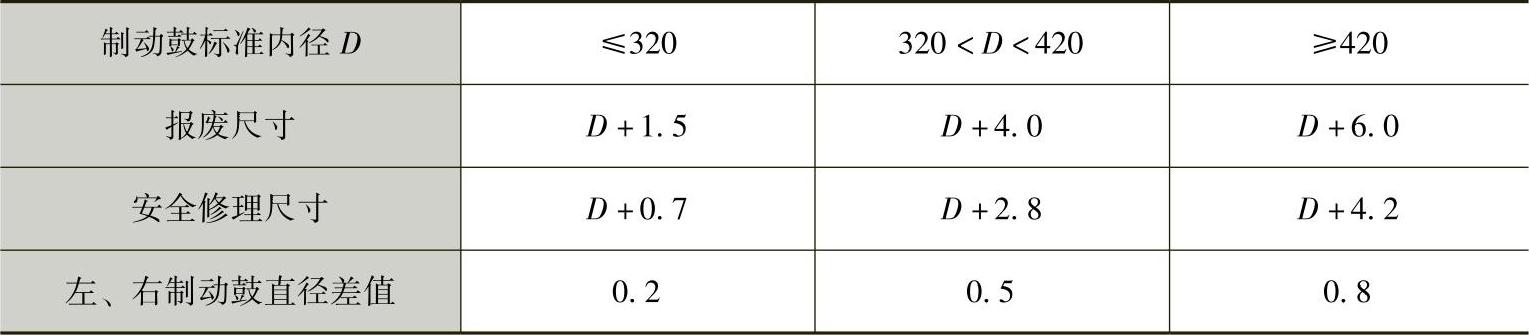

3)制动鼓切削后不得有裂纹和变形现象,其尺寸必须符合原生产厂的要求。没有规定的应符合表5-3的规定。

表5-3 制动鼓的修理尺寸 (单位:mm)

4)制动鼓摩擦表面的圆柱度误差不大于0.05mm,表面粗糙度值不大于Rα1.6μm。

5)制动鼓摩擦表面对与轮毂接合的圆柱面及平面的径向圆跳动误差不大于0.10mm;对于轮毂轴承位的径向全跳动误差不大于0.12mm。

6)制动鼓的壁厚差不大于1.00mm,同轴上的左、右制动鼓的直径差值不得大于表5-3中规定的数值。

(5)制动蹄总成

1)在制动鼓拆卸后,应检查各制动蹄、制动蹄回位弹簧、压紧弹簧及支承销,判明故障原因。

2)制动蹄摩擦片

①检查制动蹄摩擦片的厚度:当磨损量超过原生产厂的规定磨损量或磨损到距铆钉头0.80mm时,应更换制动蹄摩擦片。

②检查制动蹄摩擦片的表面:若摩擦片有裂纹、老化或烧蚀现象,则应更换制动蹄摩擦片。

③制动蹄摩擦片的安装:用清洁溶剂彻底冲洗制动蹄摩擦片,消除全部飞边和不平点;从新摩擦片的中心开始安装和紧固连接铆钉,交替向外,直到两端;检查制动蹄和摩擦片之间的间隙,任意两个铆钉之间,蹄、片的间隙不大于0.02mm;粘结摩擦片时,其粘结表面必须洁净,胶粘剂及粘结强度应符合原生产厂要求。

④制动蹄摩擦片同轴左、右轮应同时成组更换。

⑤制动蹄摩擦片的技术要求及摩擦性能应符合《汽车用制动器衬片》(GB5763—2008)的有关规定。

3)制动蹄

①当制动蹄有裂纹、表面变形或脱焊时,应更换制动蹄。

②当制动蹄上的铆钉孔出现椭圆时,应修理或更换制动蹄。

③清洁制动蹄及消除全部飞边和不平点。

④制动蹄与支承销的配合间隙应符合原生产厂技术要求,原生产厂无要求时,其配合间隙的使用极限不得大于0.30mm。

(6)制动底板

1)若制动底板有弯曲变形现象或裂纹,则应更换制动底板。

2)确保将制动底板螺栓和用螺栓固定的支承销按规定力矩拧紧。

3)制动底板的蹄凸台应无锈蚀或其他表面缺陷;用砂纸打磨蹄凸台表面的磨损沟槽,若用砂纸打磨后仍有沟槽,则应更换蹄凸台。

(7)弹簧

1)当制动蹄回位弹簧和压紧弹簧的自由长度发生变化及有扭转、弯曲或钩环损坏时,应换用新弹簧。

2)弹簧由于制动器过热而损失弹性后,应更换弹簧。

3)所有更换后的弹簧应符合原生产厂的技术要求。

(8)制动器的调整制动器在装配完毕后,应进行调整,不得拖滞且车轮能自由地转动。

1)检查间隙调整装置,保证其在正常的调整范围内工作。

2)调整制动蹄摩擦片与制动鼓之间的间隙,准确的规定值需从原生产厂技术文件中取得;原生产厂无规定的,其间隙为0.20~0.40mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。