1.应变疲劳性能

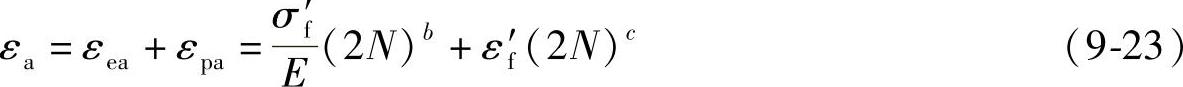

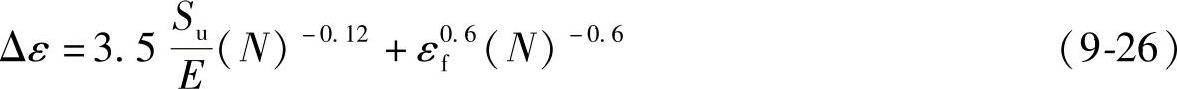

在整个应变疲劳分析流程中,第一步是定义ε-N曲线,ANSYS Workbench中ε-N曲线的定义是通过应变寿命曲线的参数定义的,如图9-78所示。

(1)应变疲劳性能曲线的描述

应变疲劳性能定义的是应变与寿命之间的关系,用ε-N曲线来描述。因为应变疲劳研究的是载荷大(超过屈服应力)、寿命短(一般小于106)的情况,故试验时加载频率通常较低(0.1~1Hz)。

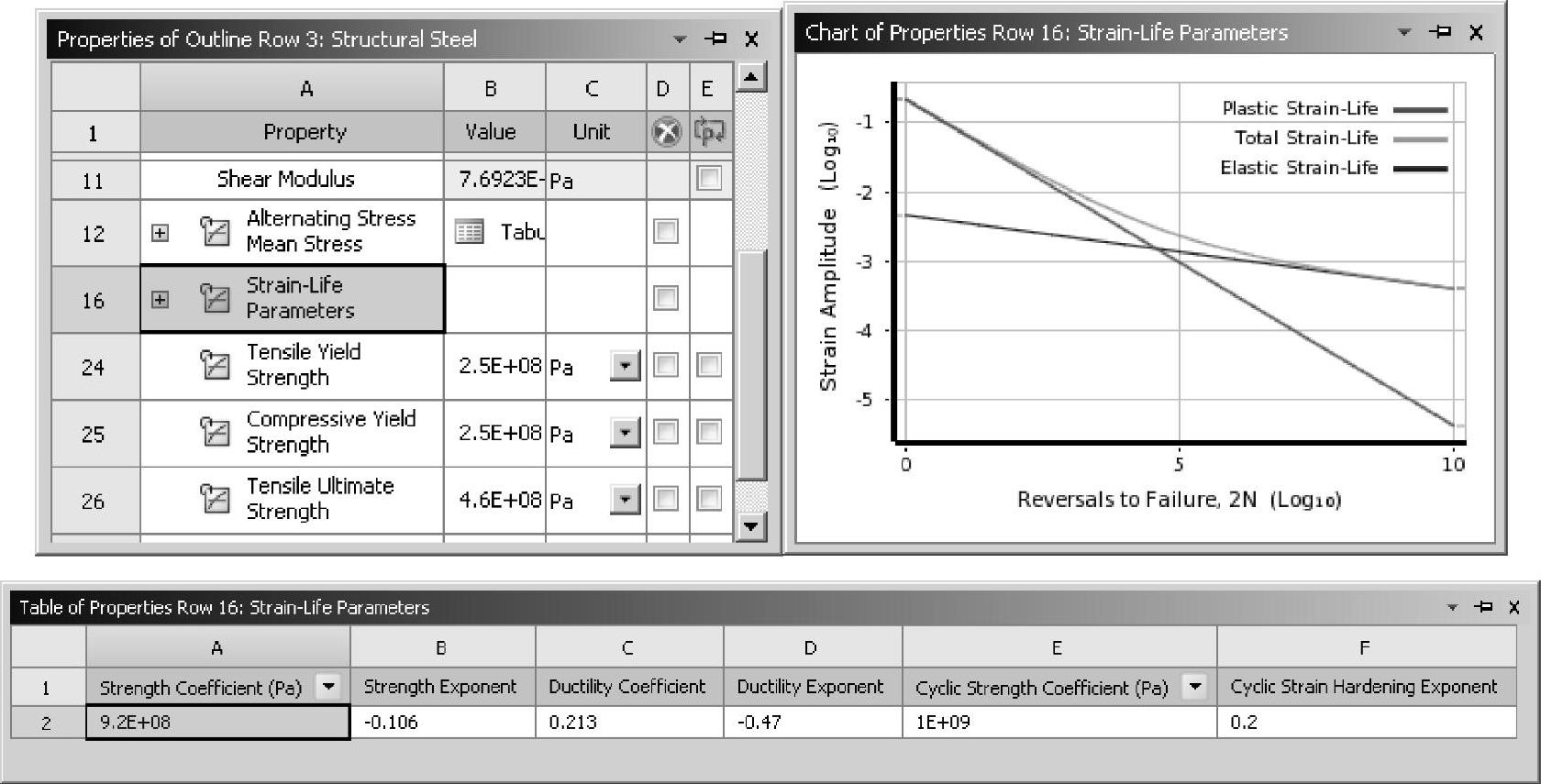

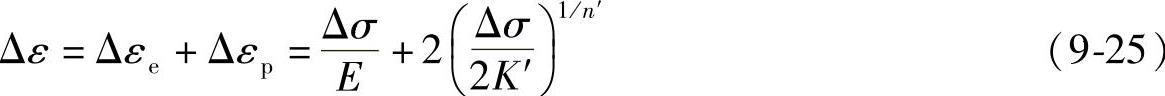

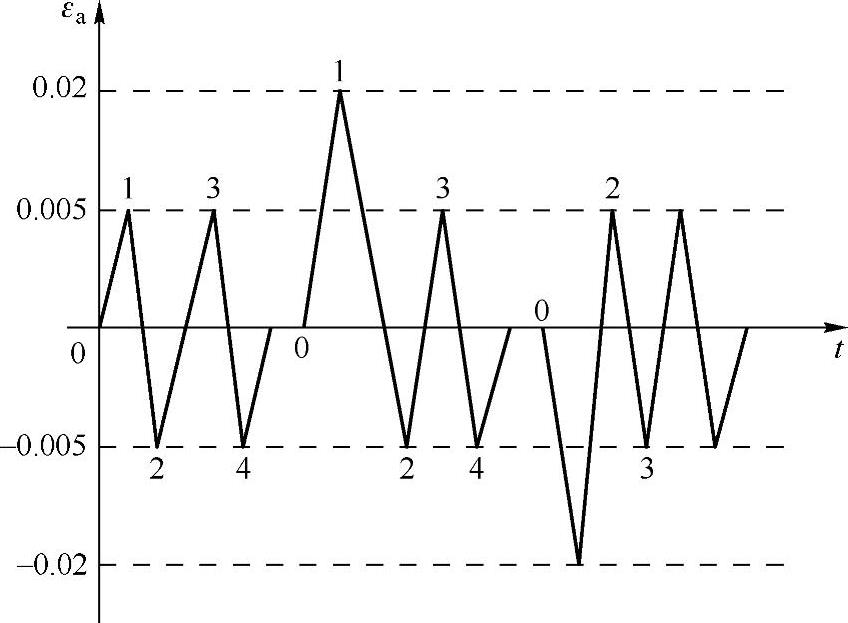

按照标准试验方法,在R=-1的对称循环下,进行给定应变幅下的对称恒幅循环疲劳试验,可得到图9-79所示的一般规律。图中,载荷用应变幅εa表示,寿命用载荷反向次数2N表示。注意到一个载荷循环有两次反向,N即为循环次数。应变幅εa越小,寿命N就越长;低于某一载荷水平,寿命可以趋于无穷大。

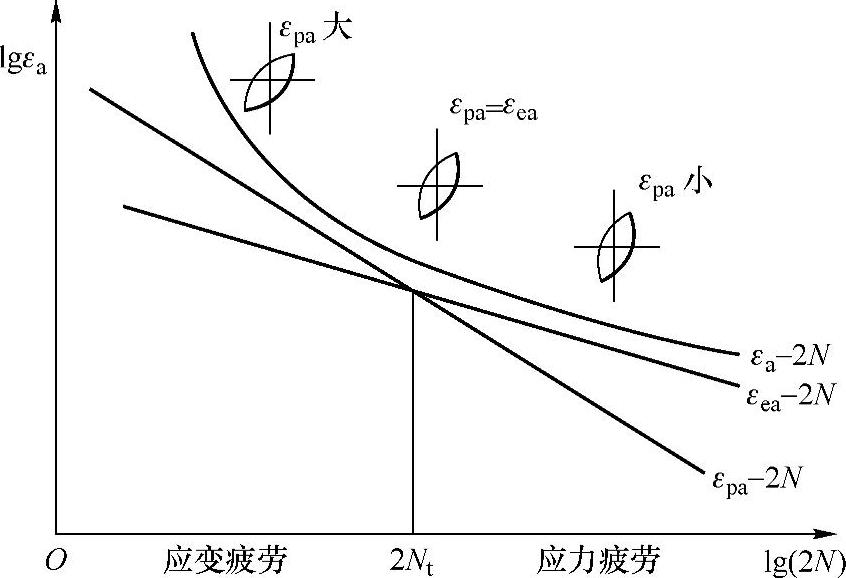

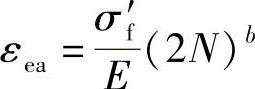

由试验记录可知应变幅εa、应力幅σa和破坏时的循环次数2Nf。将总应变幅εa写成弹性应变幅εea和塑性应变幅εpa两部分,有

εea=σa/Eεpa=εa-εea

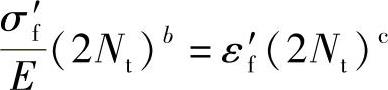

分别画出lgεea-lg(2Nf)、lgεpa-lg(2Nf)的关系,如图9-79中直线所示,二者呈对数线性关系。由此,可分别有

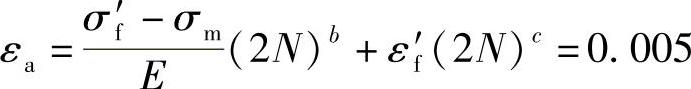

式(9-21)反映了弹性应变幅εea与寿命2N间的关系,σf′称为疲劳强度系数,具有应力量纲;E为弹性模量,b为疲劳强度指数。式(9-22)反映了塑性应变幅εpa与寿命2N间的关系,εf′称为疲劳延性系数,与应变一样,无量纲;c为疲劳延性指数。b、c分别为图中两直线的斜率。对于大多数金属材料,疲劳强度指数b一般为-0.06~0.14,估计时可取0.1。疲劳延性指数c一般为-0.7~0.5,常取-0.6作为其典型值。综合式(9-21)和式(9-22)ε-N曲线可写为

图9-78 ANSYS Workbench中ε-N曲线的定义

图9-79 典型的应变疲劳特性曲线

如图9-79所示,在长寿命阶段,以弹性应变幅εea为主,塑性应变幅εpa的影响可忽略,εa≈εpa,所以 或写为εmea1N=C1

或写为εmea1N=C1

在短寿命阶段,以塑性应变幅εpa为主,弹性应变幅εea影响可以忽略,εa≈εpa,且有

εpa=εf′(2N)c或写为

这就是著名的Manson-Coffin低周应变疲劳公式(1963年)。当εea=εpa时,有

由此可求得

若寿命大于2Nt,以弹性应变为主,是应力疲劳;寿命小于2Nt,以塑性应变为主,是低周应变疲劳(图9-79)。因此2Nt被称为临界寿命

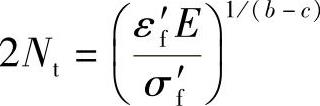

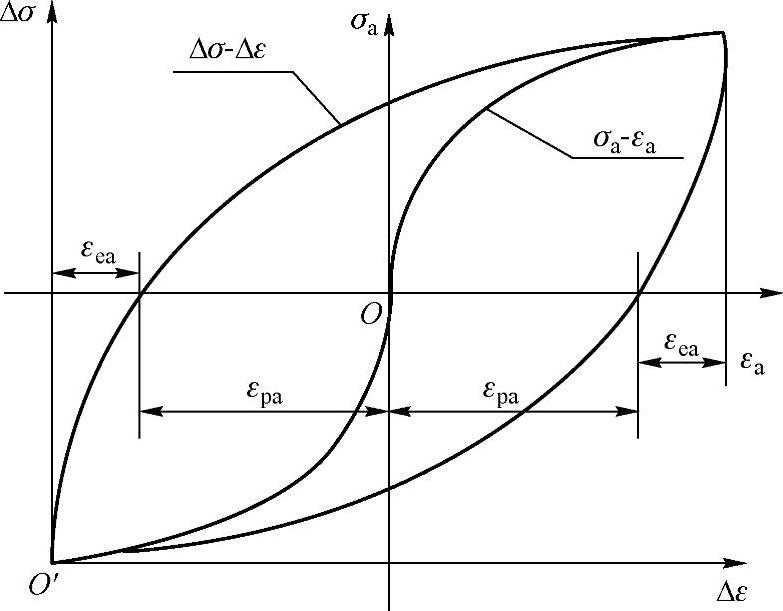

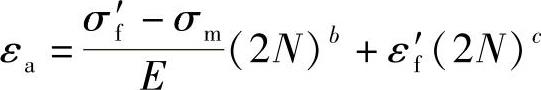

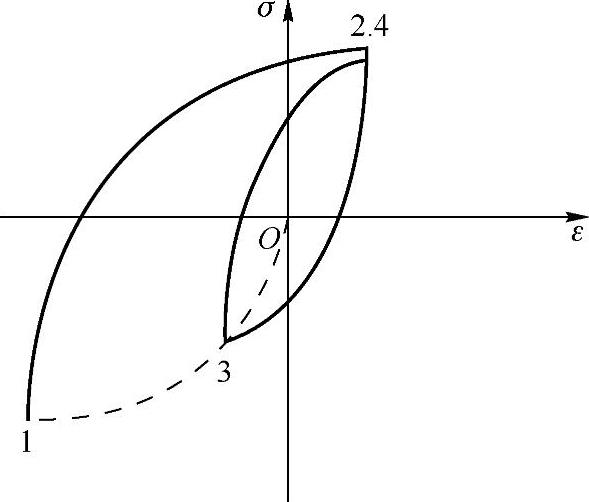

式(9-23)中,εa可以通过由σa-εa关系求取。不同应变恒幅对称循环控制下的疲劳试验,可得到一族稳态滞后环。将这些稳态环置于同一坐标内,如图9-80所示。各稳态滞后环顶点的连线反映了不同应变幅εa循环下的应力幅σa响应,由此所给出的σa-εa关系,称为循环σa-εa曲线。

图9-80 循环应力-应变曲线

值得注意的是,与单调σ-ε曲线不同,循环载荷作用下的σa-εa曲线,并不反映加载路径,反映加载路径的是滞后环。

循环σa-εa曲线,可以按照式(9-24)进行数学描述,即

式中,K′为循环强度系数,具有应力量纲(MPa);n′为循环应变硬化指数,是无量纲量。对于大多数金属材料,循环应变硬化指数n′之值一般在0.1~0.2之间。

将应变幅εa写为弹性应变幅εea与塑性应变幅εpa两部分,分别表示它们与应力幅的关系,有

σa=Eεeaσa=K′(εpa)n′

由此,已知应变幅εa,则可知εea=σa/E,与其相应的塑性应变幅则为εpa=εa-εea。

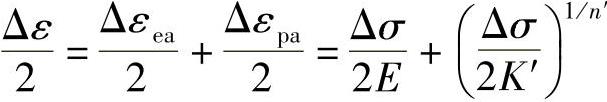

滞后环曲线(Δσ-Δε曲线):

如前所述,循环应力-应变曲线给出的是在不同应变幅εa控制下,循环稳定状态时的应力幅σa,它不反映实际的σ-ε加载路径。反映加载路径的是滞后环曲线。

对于拉压性能对称的材料,其滞后环曲线的上升与下降两个半支是关于原点对称的,如图9-81所示,故只需考虑半支即可。

以滞后环曲线下顶点O′为坐标原点,考虑滞后环曲线的上升半支。注意此时的坐标轴分别为应力变程Δσ和应变变程Δε。

图9-81 滞后环曲线

在试验观察的基础上,假设滞后环曲线与循环应力-应变曲线几何相似,即在σa-εa坐标系中的σa、εa分别是Δσ-Δε坐标系中的Δσ/2和Δε/2,由二者的相似性,并仿照式(9-24)可写出滞后环曲线为

或

上述假设称为Massing假设。满足这一假设的材料,称为Massing材料。式(9-25)是反映加载路径的滞后环曲线。

同样,若用应变表示应力,则有

Δσ=EΔεe和Δσ=2K′(Δεp/2)n′

(2)应变疲劳性能曲线的估算

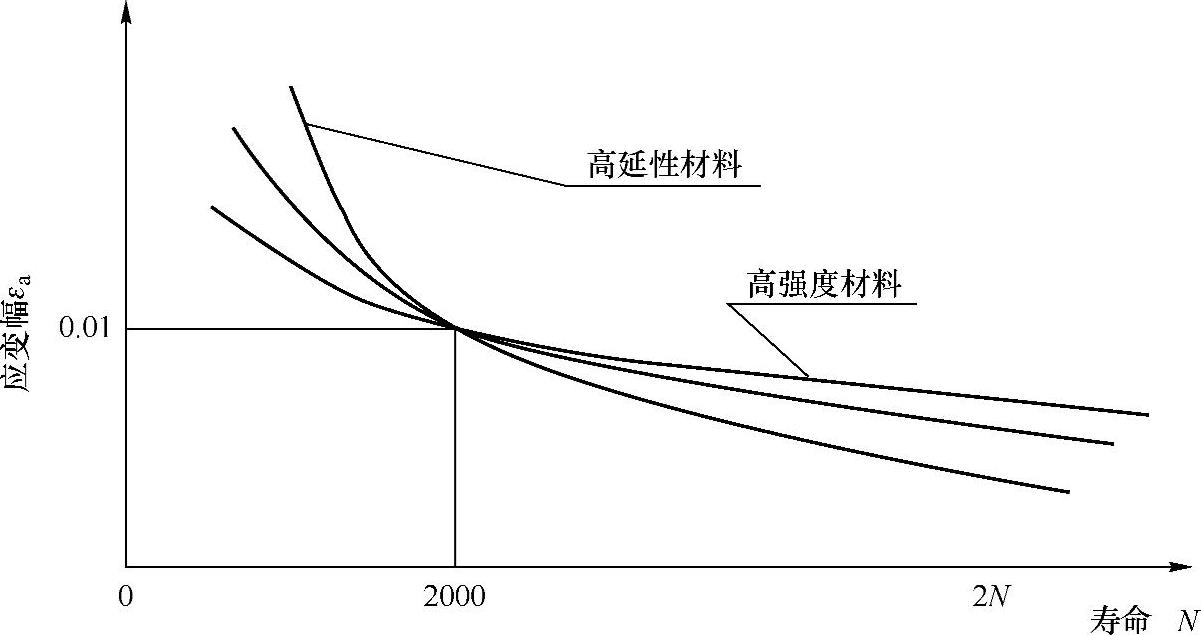

在应变控制下,一般金属材料的ε-N曲线有图9-82所示的特征。即当应变幅εa=0.01时,许多材料都有大致相同的寿命。在高应变范围内,寿命的增加主要取决于材料的延性;而在低应变、长寿命阶段,强度高的材料,寿命长一些。

图9-82 不同金属的应变-寿命曲线

1965年,Manson在研究了钢、钛铝合金材料的大量试验结果基础上,提出了一个由材料单调拉伸性能估计ε-N曲线的经验公式:

式中,Su为材料的极限强度;εf为断裂真应变。二者均可由单调拉伸试验得到。

2.平均应力的修正

式(9-23)和式(9-26)给出的关于ε-N曲线的估计,仅可用于恒幅对称应变循环性能。考虑平均应力或平均应变的影响会使式(9-26)变得非常复杂,在ANSYS Workbench中,有两种平均应力的修正方法可供选择,包括Morrow法和SWT法,当然也可以选择不修正None。

(1)Morrow法

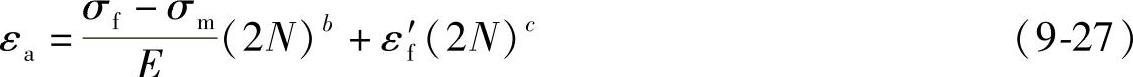

Morrow法是美国汽车工程师协会(SAE)的疲劳设计手册中的推荐方法,如式(9-27)所示。

式中,σm为平均应力。在对称循环时,σm=0。注意到b<0、c<0,当寿命N相同时,平均应力越大,可承受的应变幅εa越小;或应变幅不变,平均应力越大,则寿命N越短。可见,拉伸平均应力是有害的,压缩平均应力则可提高疲劳寿命。

Morrow法在美国应用比较广泛,这是由于在以压缩应力为主的应力状态,用这种方法计算损伤要比用Smith-Watson-Topper方法简便。

(2)SWT方法

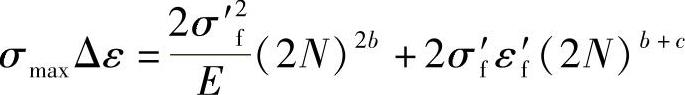

SWT方法,又被称为Smith-Watson-Topper方法,是Smith等人为了考虑平均应力的影响,对试验结果进行了分析,提出用σmaxΔε来计算损伤,并推导出了以下损伤计算公式:

Smith-Watson-Topper公式包含了应力和应变幅值、平均应力对疲劳损伤的影响,已被证明与多种工况的物理试验结果相一致。

3.应变疲劳寿命的估算方法

对于应变疲劳寿命估算,需要把应变(包括弹性应变和塑性应变)参数作为输入,但是当结构总体上响应在弹性范围内的情况下,用有限元分析方法确定这一应变是非常奢侈(主要表现在需要占用计算机的资源非常大)和浪费的,这时可以采用线性方法或Neuber方法将应力集中位置的名义应力/应变转化成为局部应力/应变。

(1)线性方法

假定应变集中系数Kε等于弹性应力集中系数Kt,即

Kt=ε/e=Kε (9-28)这称为应变集中的不变性假设,可用于平面应变情况。

已知名义应力S,由应力-应变关系可求名义应变e;或已知名义应变e,由应力-应变关系求出名义应力S;然后利用线性理论,即可确定缺口局部应变为

ε=Kte

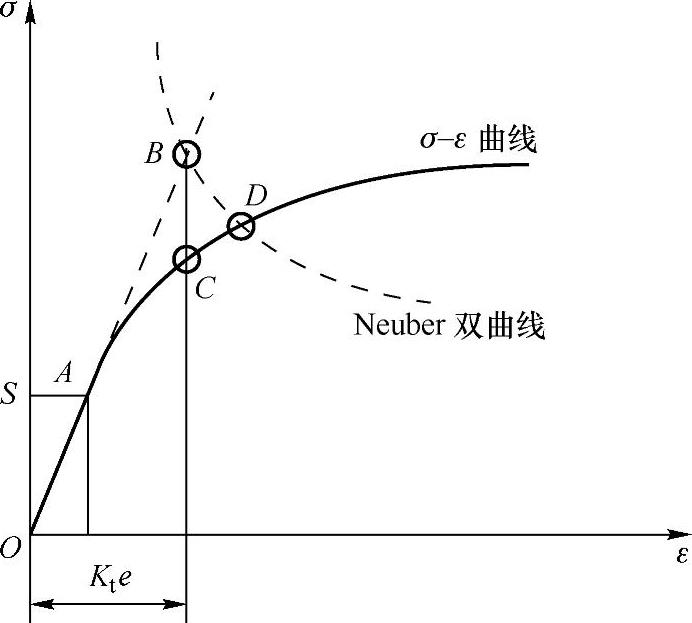

(2)Neuber方法

Neuber方程给出的应力和应变关系如式(9-29)所示。

σε=K2teS (9-29)(https://www.xing528.com)

式(9-29)称为Neuber双曲线。由此补充方程与应力-应变关系式一起,即可联立求解缺口局部应力σ和局部应变ε。图9-83中,Neuber双曲线与材料σ-ε曲线的交点D,即为Neuber理论的解答值。

例如,已知材料弹性模量E=60 GPa,单调强度系数K=2000MPa,单调硬化指数n=0.125。若缺口名义应力S=600MPa,弹性应力集中系数Kt=3,求缺口局部应力、应变。

图9-83 缺口局部应力-应变

已知S=600MPa,材料应力-应变曲线为

e=S/60000+(S/2000)8

求得名义应变为

e=0.01+(0.3)8≈0.01

1)线性理论

ε=Kte=3×0.01=0.03

由材料应力-应变曲线

ε=0.03=σ/60000+(σ/2000)8

可解出

σ=1138MPa

2)Neuber理论

由Neuber双曲线方程可得

σε=K2teS=9×0.01×600=54

由材料应力-应变曲线可得

ε=0.03=σ/60000+(σ/2000)8

联立后得到

σ/60000+(σ/2000)8=54/σ

可解出

σ=1245MPa

且有

ε=54/σ=0.043

由此可见,用Neuber理论估计的σ、ε大于线性理论,是偏于保守的。故工程中常用Neuber理论进行缺口应力-应变估计,这一方法也是ANSYS Workbench采用的方法。

下面讨论利用ε-N曲线进行疲劳寿命估算的方法。假定已知应变或应力时间历程,首先要进行循环响应的计算,寻找出应力-应变响应的稳定循环,并由稳态环确定循环应变幅εa和平均应力σm,然后利用式(9-27)估算寿命。

图9-84 三种应变时间历程

作为特例,构件承受的是恒幅对称循环(σm=0),则可利用式(9-23),直接由已知的应变幅εa估算疲劳寿命。

例如,已知某材料E=210GPa,n′=0.2,K′=1220MPa,σf′=930MPa,b=-0.095,c=-0.47,εf′=0.26,试估计在图9-84所示三种应变下的寿命。

第一个载荷谱块为恒幅值应变对称循环,且εa=0.005;σm=0。

直接由ε-N曲线式(9-27)估算寿命,有

求得2N=11716,N=5858次循环。

第二个载荷谱块为非恒幅应变循环,疲劳寿命按如下步骤进行计算:

1)计算σ-ε响应如下:

0—1 ε1=0.02=σ1/E+(σ1/K′)1/n′可得σ1=542MPa

1—2 Δε1-2=0.025=Δσ1-2/E+2(Δσ1-2/2K′)1/n′

求得Δσ1-2=972MPa

有ε2=ε1-Δε1-2=-0.005

σ2=σ1-Δσ1-2=-430MPa

2—3 Δε2-3=0.01, 因此有Δσ2-3=772MPa

有ε3=0.005 σ3=342MPa

3—4注意到2—3—4形成封闭环,有ε4=ε2=-0.005,σ4=σ2=-430MPa。

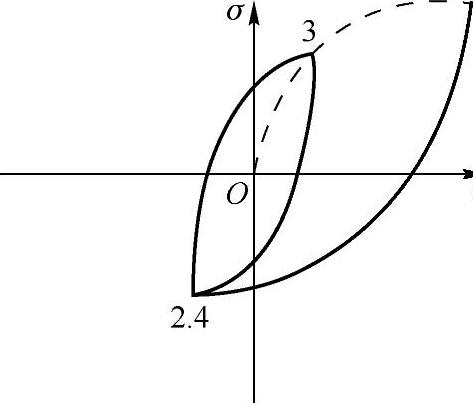

2)画σ-ε响应曲线,如图9-85所示,图中稳态环为εa=(ε3-ε4)/2=0.005,σ4=σ2=-430MPa,σm=(σ4+σ3)/2=-44MPa

3)估算寿命

代入数值后解得2N=12340,所以,N=6170次循环。

可见,拉伸高载后引入了残余压应力(σm<0),疲劳寿命延长,是有利的。

对于第三个载荷谱块,同样可以按照如下步骤进行计算:

1)循环响应计算:

0—1 ε1=0.02=σ1/E+(σ1/K′)1/n′可得:σ1=542MPa

注意到拉压对称性且此处是压缩,故ε1=-0.02时,σ1=-542MPa

由滞后环曲线计算后续响应得

1—2 ε2=0.005,σ2=430MPa

2—3 ε3=-0.005,σ3=-342MPa

图9-85 载荷谱块2作用下的 应力-应变循环

2)画σ-ε响应曲线,如图9-86所示,求得

εa=0.005

σm=(σ4+σ3)/2=-44MPa

3)由式(9-27)求寿命得

2N=11130,N=5565

因此有5565次循环。

可见,压缩高载后引入了残余拉应力(σm﹥0),使疲劳寿命缩短,是有害的。

4.载荷类型

同应力疲劳分析。

图9-86 载荷谱块3作用下的应力-应变循环

5.疲劳强度系数Kf

Kf是疲劳强度系数,又称为疲劳强度缩减系数(Fatigue Strength Reduction Factor)。在进行应变疲劳分析过程中,通过这一系数对ε-N曲线进行调整。这一系数用于考虑结构实际服役环境比实验室条件更为严酷。通常疲劳强度系数用于反映表面加工状态等因素对疲劳强度的影响,这一参数的选择可以参考相关手册。

6.应力分量的选取

同应力疲劳分析。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。