在当前应用较多的几种快速成型工艺方法中,光固化成型由于具有成型过程自动化程度高、制作原型表面质量好、尺寸精度高以及能够实现比较精细的尺寸成型等特点,使之得到最为广泛的应用。在概念设计的交流、单件小批量精密铸造、产品模型、快速工模具及直接面向产品的模具等诸多方面广泛应用于航空、汽车、电器、消费品以及医疗等行业。

1.航空航天领域

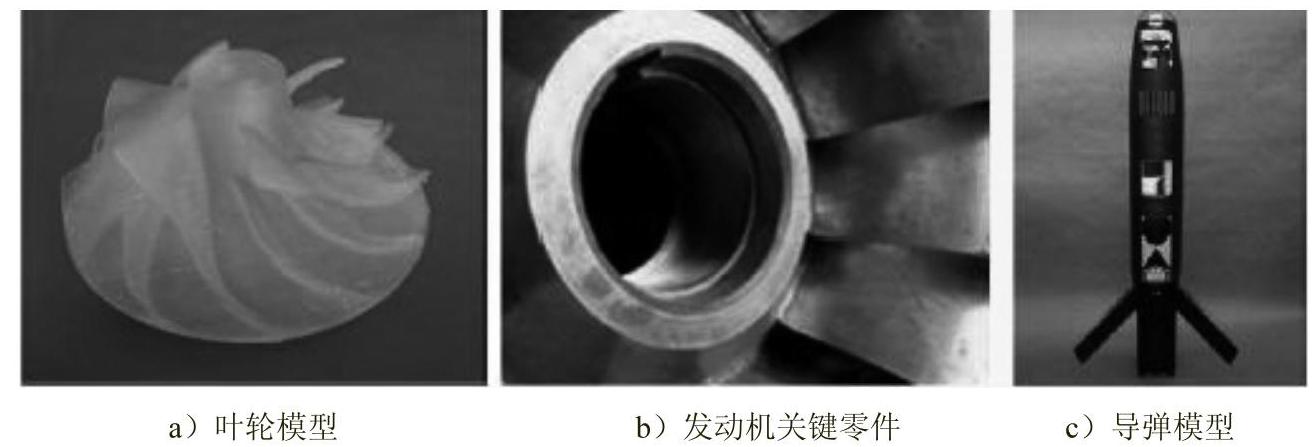

在航空航天领域,SLA模型可直接用于风洞试验,进行可制造性、可装配性检验。航空航天零件往往是在有限空间内运行的复杂系统,在采用光固化成型技术以后,不但可以基于SLA原型进行装配干涉检查,还可以进行可制造性讨论评估,确定最佳的合理制造工艺。通过快速熔模铸造、快速翻砂铸造等辅助技术进行特殊复杂零件(如涡轮、叶片、叶轮等)的单件、小批量生产,并进行发动机等部件的试制和试验,如图2-12a所示为SLA技术制作的叶轮模型。

航空领域中发动机上许多零件都是经过精密铸造来制造的,对于高精度的木模制作,传统工艺成本极高且制作时间也很长。采用SLA工艺,可以直接由CAD数字模型制作熔模铸造的母模,时间和成本可以得到显著的降低。数小时之内,就可以由CAD数字模型得到成本较低、结构又十分复杂的用于熔模铸造的SLA快速原型母模。图2-12b给出了基于SLA技术采用精密熔模铸造方法制造的某发动机的关键零件。

利用光固化成型技术可以制作出多种弹体外壳,装上传感器后便可直接进行风洞试验。通过这样的方法节省了制作复杂曲面模的成本和时间,从而可以更快地从多种设计方案中筛选出最优的整流方案,在整个开发过程中大大缩短了验证周期和开发成本。此外,利用光固化成型技术制作的导弹全尺寸模型,在模型表面进行相应喷涂后,可清晰展示导弹外观、结构和战斗原理,其展示和讲解效果远远超出了单纯的计算机图样模拟方式,可在未正式量产之前对其可制造性和可装配性进行检验,图2-12c为SLA制作的导弹模型。

图2-12 SLA在航空航天领域的应用实例

2.汽车领域

光固化快速成型技术除了在航空航天领域有较为重要的应用之外,在其他制造领域的应用也非常重要且广泛,如在汽车领域、模具制造、电器和铸造领域等。

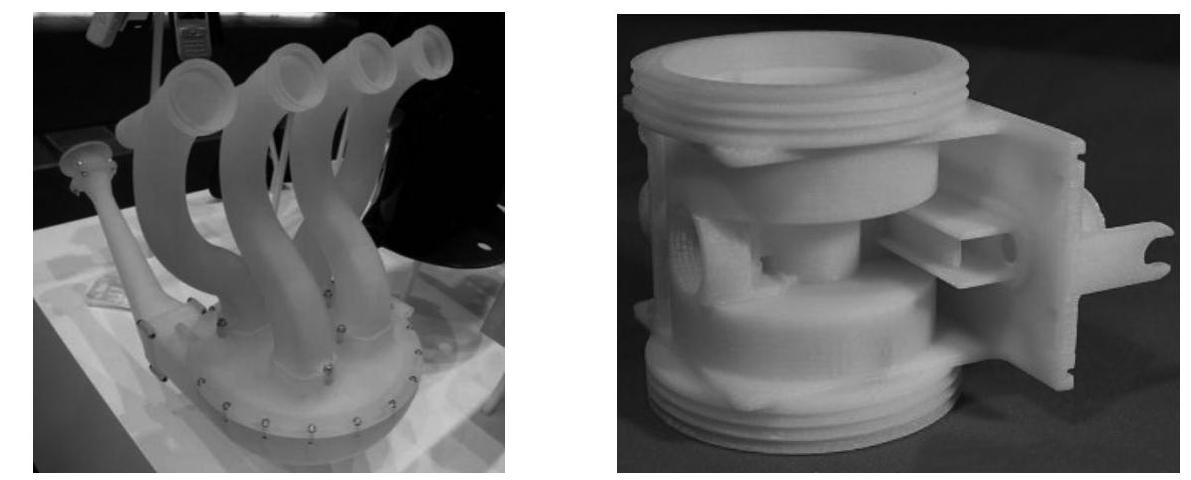

现代汽车生产的特点就是产品的多型号、短周期。为了满足不同的生产需求,就需要不断地改型。虽然现代计算机模拟技术不断完善,可以完成各种动力、强度、刚度分析,但研究开发中仍需要做成实物以验证其外观形象、工装可安装性和可拆卸性。对于形状、结构十分复杂的零件,可以用光固化成型技术制作零件原型,以验证设计人员的设计思想,并利用零件原型做功能性和装配性检验。图2-13所示为光固化成型制作的某型号汽车概念模型,图2-14所示为光固化成型制作的用于装配检验的零件模型。

图2-13 光固化成型制作的某型号汽车概念模型

图2-14 光固化成型制作的用于装配检验的零件模型

在铸造生产中,模板、芯盒、压蜡型、压铸模等的制造往往是采用机加工,有时还需要钳工进行修整,费时耗资,而且精度不高。特别是对于一些形状复杂的铸件(例如飞机发动机的叶片、船用螺旋桨、汽车、拖拉机的缸体、缸盖等),模具的制造更是一个巨大的难题。虽然一些大型企业的铸造厂也备有一些数控机床、仿型铣等高级设备,但除了设备价格昂贵外,模具加工的周期也很长,而且由于没有很好的软件系统支持,机床的编程也很困难。快速成型技术的出现,为铸造的铸模生产提供了速度更快、精度更高、结构更复杂的保障。图2-15所示为SLA技术制作的用来生产氧化铝基陶瓷芯的模具,该氧化铝陶瓷芯是在铸造生产燃气涡轮叶片时用作熔模的,其结构十分复杂,包含制作涡轮叶片内部冷却通道的结构,精度要求高,且对表面质量的要求也非常高。制作时,当浇注到模具内的液体凝固后,经过加热分解便可去除SLA模具,得到氧化铝基陶瓷芯。

(https://www.xing528.com)

(https://www.xing528.com)

图2-15 SLA技术制作的用于制作氧化铝基陶瓷芯的模具

3.艺术创作领域

光固化成型由于具有制作原型表面质量好,尺寸精度高以及能够制造比较精细的结构特征等优势,已广泛应用于艺术品创作过程中。目前多用于艺术创作、文物复制、数字雕塑,制作创意工艺品、动漫小人,以及创意文化产品的模型制作等。图2-16所示为利用光固化成型工艺创作的艺术品雕塑。

图2-16 利用光固化成型工艺创作的艺术品雕塑

4.生物医学领域

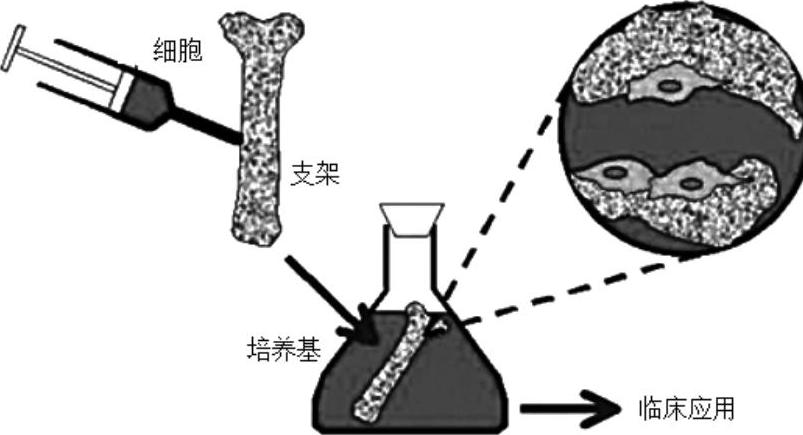

光固化快速成型技术为不能制作或难以用传统方法制作的人体器官模型提供了一种新的方法,基于CT图像的光固化成型技术是应用于假体制作、复杂外科手术的规划、口腔颌面修复的有效方法。目前在生命科学研究的前沿领域出现的一门新的交叉学科——组织工程是光固化成型技术非常有前景的一个应用领域。基于SLA技术可以制作具有生物活性的人工骨支架,该支架具有很好的力学性能和与细胞的生物相容性,且有利于成骨细胞的黏附和生长。图2-17所示为用SLA技术制作的组织工程支架,在该支架中植入老鼠的预成骨细胞,细胞的植入和黏附效果都很好。

图2-17 SLA技术制作的用于医学实验的骨组织工程支架

5.微细制造领域

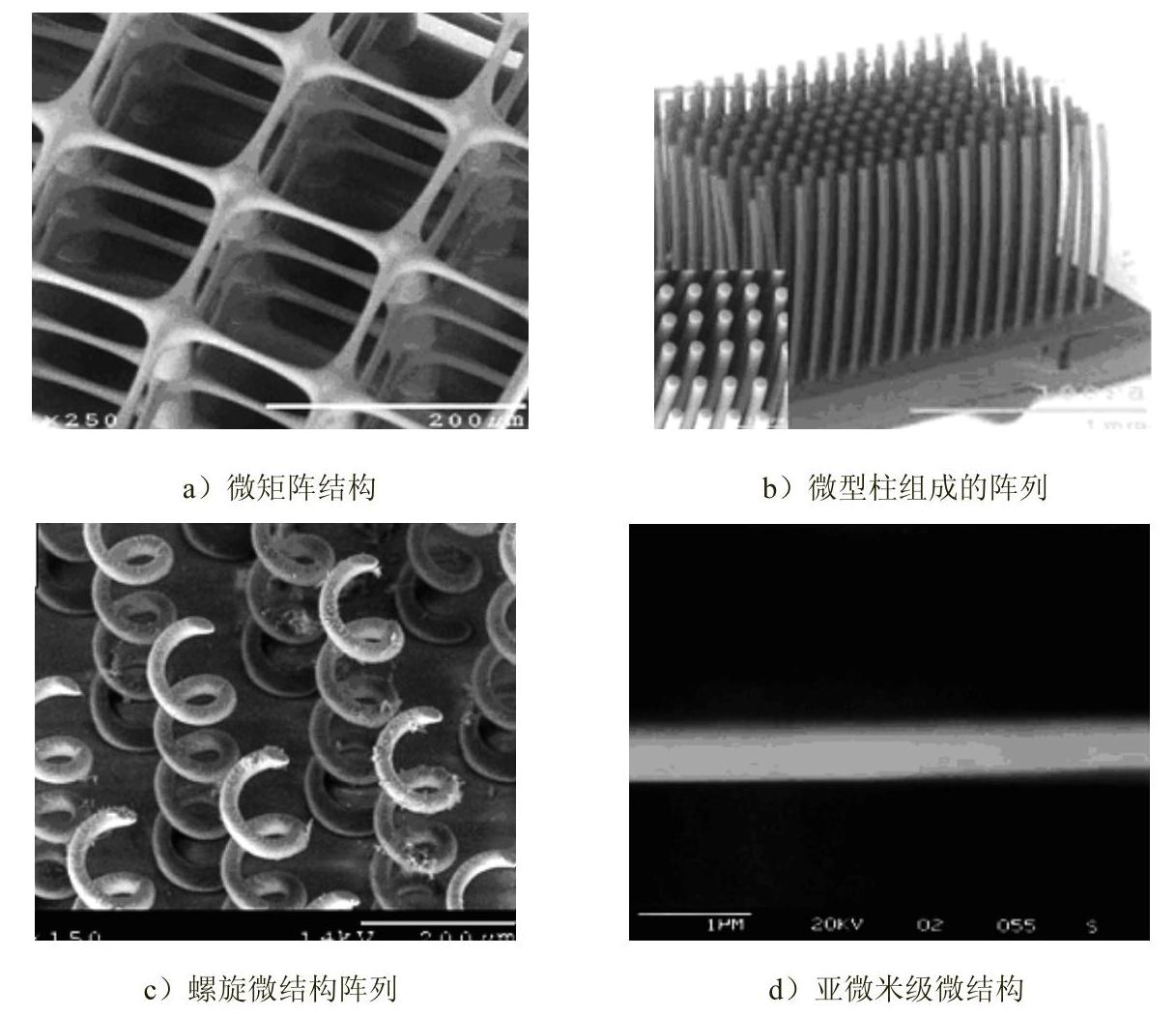

近年来,MEMS(Micro Electro-Mechanical Systems)和微电子领域的快速发展,使得微机械结构的制造成为具有极大研究价值和经济价值的热点。微光固化成型μ-SL(Micro Stereolithography)便是在传统的SLA技术方法基础上,面向微机械结构制造需求而提出的一种新型的成型技术。目前提出并实现的μ-SL技术主要包括基于单光子吸收效应的μ-SL技术和基于双光子吸收效应的μ-SL技术,可将传统的SLA技术成型精度提高到亚微米级,开拓了3D打印技术在微机械制造方面的应用。

图2-18所示为采用微光固化技术制作的三维微结构实例。图中,a为微矩阵结构,共110层,每层层厚为5μm;b为微型柱组成的阵列,每根微型柱直径为30μm,高1000μm;c为螺旋微结构阵列,整体螺旋直径为100μm,螺旋线轴径为25μm;d为亚微米级微结构,直径为0.6μm。

图2-18 采用微光固化技术制作的三维微结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。