废旧塑料制品在使用过程中由于受到外界条件的影响及光和热的作用,已有不同程度的老化,其中所含各种添加剂均有不同程度的损失,例如回收的废旧软质聚氯乙烯中增塑剂损失就较大,用它生产再生制品,其性能远比用新料生产的制品差。为尽可能提高再生制品的质量,在再生过程中需要重新添加一定量的助剂,以改善废旧塑料的成型加工及力学、热和电等性能。在确定再生制品配方时应当考虑到以下几点:

1)添加剂种类的选择。

2)添加剂加人量的确定。

3)配方的调整。

1.添加剂种类的选择

添加剂的选择应根据塑料的品种和老化程度等来确定。聚烯烃新料在加工成型时一般只添加少量助剂,如抗氧化剂、紫外线吸收剂等,其废料再生时,一般只需加人少量着色剂即可,因此配方不难确定。除非这类塑料严重老化,已变硬发脆,则需要根据具体情况确定配料的组成。

聚氯乙烯塑料的组成比较复杂,尤其是软质聚氯乙烯,所含添加剂的种类较多,有增塑剂、稳定剂、紫外线吸收剂、润滑剂和颜料等,其中以增塑剂用量最多。其制品在使用过程中受到光、热等气候条件的影响,增塑剂逐渐渗出,制品硬化,尤其是其物理性能大大下降,逐渐老化,不能满足使用要求而成为废品。这类废旧制品再生时必须补充足够数量的增塑剂及其他助剂,最大限度地恢复其力学性能,因此确定合理配方十分重要。

增塑剂的加人量主要由再生聚氯乙烯制品要求的硬度而定,为此应考虑回收的聚氯乙烯废制品中硬质与软质的比例。聚氯乙烯薄膜、人造革和壁纸等软质制品与硬质的管材、异型材等的制品中增塑剂的残留量不同,因此,只要将硬质和软质回收料相互掺用,调节两者的掺混比例,即可制得要求硬度的再生制品,可减少增塑剂的用量,甚至不使用增塑剂。

在配料时选用助剂的总原则是既保证再生制品具有一定的性能,符合使用要求,又不至于成本过高。一般说来,需要考虑如下几点:

1)由于废旧塑料和再生制品的价格较低,因此所采用的添加剂的价格也要便宜。

2)正因为废旧塑料往往是各种颜色废料的混合物,在再生加工时一般添加深色着色剂,故对所选用助剂的外观色泽要求不高。

3)添加剂应能满足再生制品的一定性能要求。

2.常用助剂

在用废旧塑料生产再生制品时需要添加的助剂有增塑剂、稳定剂、润滑剂、着色剂、发泡剂和填充剂等。

(1)增塑剂 增塑剂是指增加塑料的可塑剂,改善在成型加工时树脂的流动性,并使制品具有柔韧性的有机物质。它通常是一些高沸点、难挥发的液体或低熔点的固体,一般不与塑料发生化学反应。

增塑剂首先要与树脂具有良好的相容性,相容性越好,其增塑效果也越好。添加增塑剂可降低塑料的玻璃化转变温度,使硬而刚性的塑料变得软巨柔韧。一般还要求增塑剂无色、无毒、无臭、耐光、耐热、耐寒、挥发性和迁移性小、不燃巨化学稳定性好、廉价易得。实际上,一种增塑剂不可能满足以上的所有要求,这就需要迸行选择、配合使用,以达到满意的效果。

1)增塑剂的分类。根据其作用分为主增塑剂,即溶剂型增塑剂,辅助增塑剂,即非溶剂型增塑剂,催化剂型增塑剂。

根据其化学结构分为苯二甲酸酯类、脂肪酸酯类、磷酸酯类、聚酯类、环氧酯类、含氯化合物等。

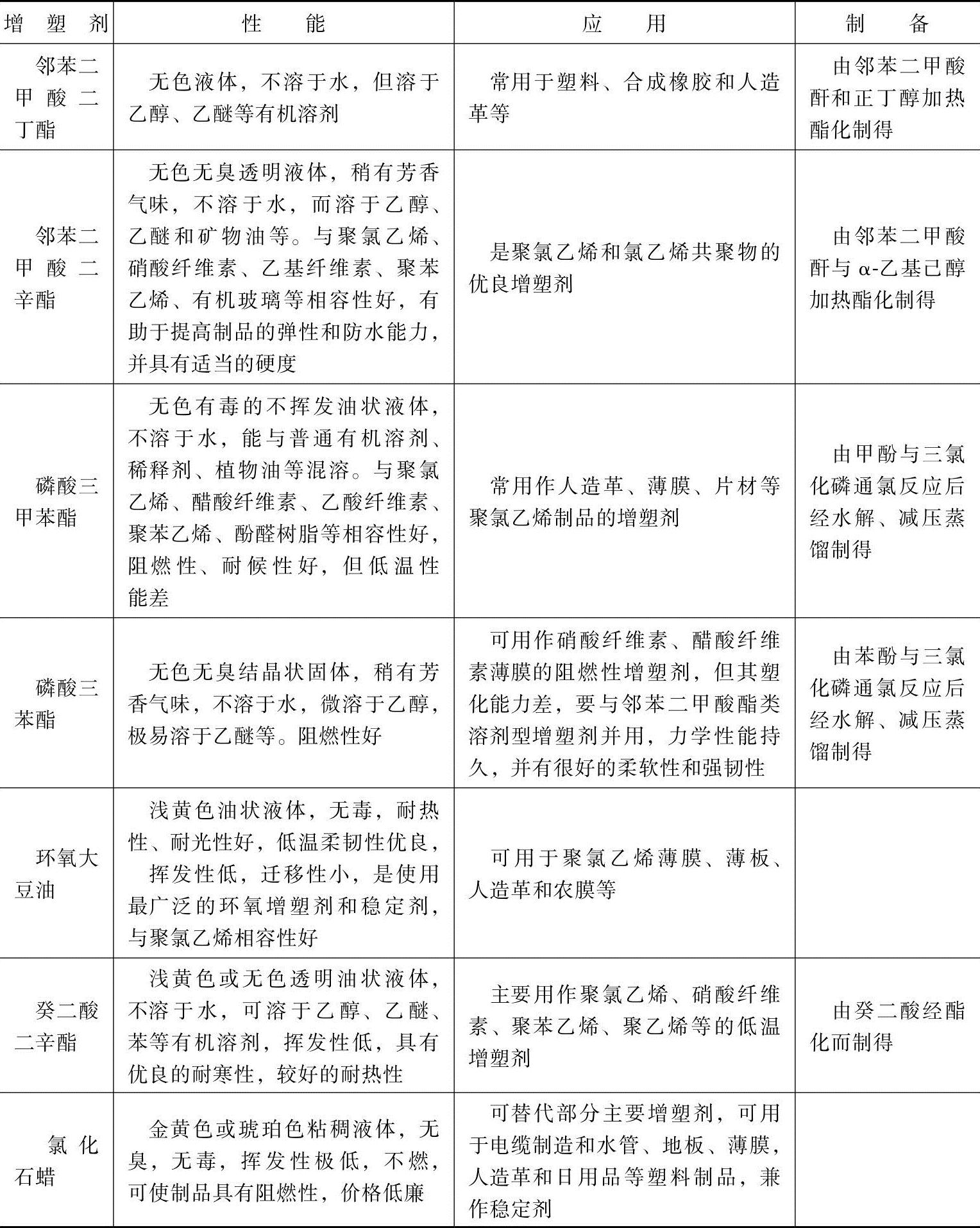

2)常用的增塑剂。增塑剂主要用于聚氯乙烯和纤维素等塑料。常用的增塑剂有邻苯二甲酸二丁酯、邻苯二甲酸二辛酯、磷酸三甲苯酯、磷酸三苯酯、环氧大豆油、癸二酸二辛酯、氯化石蜡等(表2-21)。

表2-21 常用增塑剂的性能、应用和制备

(2)稳定剂 一般指能够防止或抑制塑料受光、热、氧及其他各种环境条件影响所引起的劣化现象,增加稳定性能的物质。在聚氯乙烯的成型加工中就需要使用稳定剂,其中所用的热稳定剂种类最多。因为聚氯乙烯的熔融温度和分解温度十分接近,使用稳定剂后能提高树脂的分解温度,防止聚氯乙烯在熔融状态下发生分解析出氯化氢气体(该气体又使树脂继续分解,从而影响聚氯乙烯制品的质量)。在聚氯乙烯加工过程中可用铅白、三碱基硫酸铅等无机化合物或二苯基硫脲等有机化合物作稳定剂,以提高其耐热性和耐光性等。在储存和运输单体时以及蒸馏纯化单体时,为了防止聚合所添加的一些阻聚剂也往往称为稳定剂。常用的稳定剂有碱式铅盐类、脂肪酸皂类、有机锡类和复合稳定剂。

1)碱式铅盐类。三碱式硫酸铅为白色粉末,味甜有毒,不溶于水,可溶于热醋酸铵溶液,不稳定,受阳光照射变色,能自行分解,热稳定性和电性能优良。主要用于聚氯乙烯塑料。

二碱式亚磷酸铅(俗称铅白)为白色细微的针状结晶,味甜有毒,不溶于水和普通溶剂,溶于盐酸、硝酸。热稳定性差,能自行分解,电绝缘性优良,耐候性突出。主要用于软质聚氯乙烯塑料,特别适用于户外用制品。与三碱式硫酸铅并用有协同效应,也宜与氯化石蜡并用。

2)脂肪酸皂类。硬脂酸铅(俗称铅皂)为白色粉末,有毒,不溶于水,溶于热乙醇和乙醚,具有良好的润滑性和光、热稳定性,可用作聚氯乙烯等塑料的热稳定剂和润滑剂。常与其他铅稳定剂配合使用,与镉皂、钡皂或有机锡化合物并用时有良好的协同效应。

硬脂酸钙(俗称钙皂)为白色细微粉末,无毒,不溶于水,可溶于热乙醇和乙醚。可用作聚氯乙烯等塑料的无毒稳定剂和润滑剂,与锌皂和环氧化合物并用时有协同效应。主要用于食品包装、医疗器具等要求无毒的软质薄膜和器具。

硬脂酸钡(俗称钡皂)为白色细微粉末,有毒,不溶于水,溶于热乙醇。用作聚氯乙烯的耐热、耐光稳定剂,兼作润滑剂,常与镉盐并用,起协同作用。

硬脂酸镉(俗称镉皂)为白色细微粉末,毒性较大,不溶于水,溶于热乙醇,是聚氯乙烯塑料的皂类稳定剂中光稳定性和透明性最好的品种。

硬脂酸锌(俗称锌皂)为白色细微粉末,不溶于水,溶于热乙醇、苯、甲苯、松节油等有机溶剂。耐候性较好,可用作聚氯乙烯的稳定剂,一般不单独使用,常与钙皂、铅皂、钡皂、镉皂等并用,主要用于软质制品。(https://www.xing528.com)

3)二月桂酸二正丁基锡。为淡黄色清澈液体,有毒,溶于所有工业用增塑剂和溶剂,具有优良的润滑性、光稳定性和透明性,常与钡皂和镉皂并用,效果良好。可用作聚氯乙烯的稳定剂。主要用于软质和半软质的聚氯乙烯透明薄膜、管材、人造革等制品。

4)有机钡镉稳定剂。以钡镉有机酸盐组成的一类复合稳定剂,为浅黄色至黄色的清澈液体,具有优良的光、热稳定性,良好的透明性和着色稳定性。常与锌皂、亚磷酸酯和环氧化合物并用,广泛用于聚氯乙烯等塑料的配混料,在塑料中分散性良好,稳定作用强。

(3)润滑剂 润滑剂的作用是在塑料加工中改善树脂的流动性和制品的脱模性,防止在机内或模具内因粘着而产生缺陷。一般加在模塑料中或涂于型腔表面。常用的润滑剂有脂肪酸及其盐类、长链脂肪烃等。根据润滑剂作用机理不同可分为外润滑剂和内润滑剂。

1)外润滑剂。这种润滑剂与模塑用树脂的相容性较差,因此常用在成型加工机械或模具上,它与树脂之间形成润滑层,便于树脂流动和制品脱模。如石蜡等。

2)内润滑剂。此类润滑剂与树脂的相容性好,常掺人树脂之中,降低树脂的熔体粘度,改善其流动性。如硬脂酸丁酯、硬脂酸铅等。硬脂酸盐类既是良好的润滑剂,又是有效的稳定剂。

(4)发泡剂(又称起泡剂)指能够促迸树脂产生泡沫,形成闭孔或联孔结构的物质。发泡剂可分为物理发泡剂和化学发泡剂两大类。

1)物理发泡剂。又称为挥发性发泡剂。其中,气体发泡剂有空气、二氧化碳和氮气等;挥发性液体发泡剂有氟利昂、低碳烷烃、苯和乙醇等;此外还有可溶性固体,如水溶性聚乙烯醇等。物理发泡剂广泛应用于生产泡沫塑料,它们不污染制品,价格便宜,一般采用低沸点的有机液体。

2)化学发泡剂。又称为分解性发泡剂。指用于塑料中产生化学发泡的物质,其分解温度应与聚合物的熔融温度相近,在热的作用下分解产生气体,使塑料发泡。产生的气体应无毒,无腐蚀性,不易燃。大部分热塑性塑料可使用化学发泡剂发泡。化学发泡剂分无机发泡剂和有机发泡剂两种。无机发泡剂有碳酸氢钠、碳酸氢铵等,受热分解产生二氧化碳或氨气;有机发泡剂主要有偶氮化合物,如偶氮二异丁腈、偶氮二甲酰胺(即发泡剂AC)、磺酰肼化合物、氮腈化合物、亚硝基化合物、叠氮化合物等,可分解产生氮气、二氧化碳或氨气。其中常用的发泡剂偶氮二甲酰胺系黄色结晶,分解产物无毒、无臭、不污染、不变色,有自熄性。广泛用于聚乙烯、聚氯乙烯、聚丙烯等的发泡。

(5)着色剂 主要指能使塑料着色的物质,通常包括颜料和染料。一般要求在塑料成型加工时着色剂本身不起变化,不与所着色的塑料或其他添加剂作用,具有耐晒、耐候性能。有的着色剂还具有紫外线吸收能力,因而有防光老化的作用。在废旧塑料的回收利用中常选用深色着色剂,以解决不同颜色塑料混合时的着色问题。常用的着色剂有酞菁紫、塑料棕、炭黑等。

(6)填充剂 又称为填料、填充物,一般指作为基本组分添加在塑料中以降低制品成本或改善某些物理性能的固体物质,其主要作用是起增量作用。此外,有的还可增加制品的硬度和刚性,提高耐热性和尺寸稳定性等。填充剂的种类很多,应用很广。在塑料工业中,常用木粉、棉纤维、纸、布、石棉、陶土等来提高制品的力学性能;用云母、石墨等来提高制品的电气性能;用炭黑、白炭黑、陶土、沉淀碳酸钙等来提高拉伸强度、硬度、耐磨耗和耐挠曲等性能;用石墨、二硫化钼作聚四氟乙烯的填料可赋予制品润滑性;用磁性铁红作填料可获得磁性;用铅或其氧化物可增加相对密度;用铝、铜、铅和青铜等粉末则赋予塑料制品更高的导电和导热性能;填充炭黑、白垩与二氧化钛等可起着色作用。

3.添加剂加入量的确定

在选定所用添加剂的种类之后,必须再确定它的加人量。鉴于塑料的老化程度不同,而巨在混合废料中既有一次回收料,也有二次回收料,因此要精确地确定添加剂的加人量是比较困难的。一般通过实践经验和参照试验配方并结合公式计算来确定。必须注意,所计算出来的数量在很大程度上仍然是估计量,还要根据试验来确定合理的加人量。

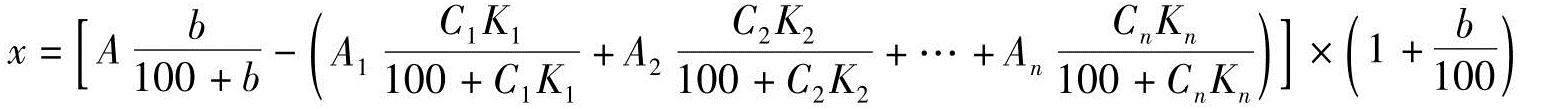

(1)计算公式 添加剂加人量的计算公式为

A=A5十A2十…十An

式中 x——再生制品配方中所需某种助剂的添加量;

A——再生制品配方中废旧塑料的总量;

A1,A2,…,An——再生制品配方中各种废旧塑料的量;

b——再生制品配方中需添加某种助剂的质量比;

C1,C2,…,Cn——各种废旧塑料原配方中某种助剂的质量比;

K1,K2,…,Kn——各种废旧塑料原配方中某种助剂的损耗系数,可根据实际经验来估算。

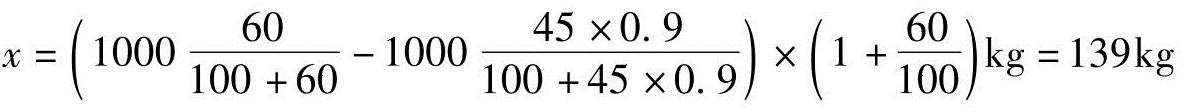

(2)举例 用5000Kg废旧农用聚氯乙烯薄膜再生加工鞋底,在配方中需要添加增塑剂多少千克?

解:例中所用废旧塑料仅有农用聚氯乙烯薄膜一种,故A=A1。再生鞋底配方中要求增塑剂的质量比b为60份,我国各地生产的聚氯乙烯薄膜配方中增塑剂的质量比C一般为45份。根据实践经验,在废旧聚氯乙烯农用薄膜中的损耗系数K一般为0.8~0.95,在此取K值为0.9。所需添加的增塑剂量X可按上述公式迸行计算,结果为

计算结果表明在鞋底的配方中需要添加539Kg增塑剂。同样,也可以用上述公式计算出其他添加剂的加人量。由于配方中对稳定剂、润滑剂和颜料的需求量较小,所以完全可以在实际生产中随时调整。

4.检测试样和调整配方

上述的计算结果在很大程度上仍然是估计量,并不能确定是最佳量。为了确保再生制品的质量,还需按配方制成试样,然后检验其物理、力学性能,再根据检测结果迸一步调整配方,使其更为合理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。